Większość programów konserwacji predykcyjnej nie działa nie dlatego, że prognozy AI są błędne, ale dlatego, że alerty giną w Skrzynce odbiorczej, podczas gdy technik sprawdza trzy różne systemy, aby ustalić, jaką część należy zamówić.

Prawidłowo wdrożony program konserwacji oparty na AI może skrócić przestoje nawet o 90%. Niniejszy przewodnik zawiera informacje na temat działania AI w konserwacji predykcyjnej, od danych z czujników po modele uczenia maszynowego, oraz pokazuje, jak wyeliminować lukę operacyjną między prognozowaniem a działaniem.

Polecany szablon

Przejrzysta dokumentacja często stanowi różnicę między reaktywną a proaktywną strategią konserwacji.

Szablon SOP ClickUp ułatwia tworzenie, zarządzanie i organizowanie standardowych procedur operacyjnych dla wszystkich procesów konserwacyjnych w jednym bezpiecznym miejscu. Dzięki temu szablonowi możesz:

- Automatyzacja procesów za pomocą list kontrolnych

- Popraw współpracę z członkami zespołu

- Zapewnij jednolitość w całej organizacji

Czym jest AI w konserwacji predykcyjnej?

AI w konserwacji predykcyjnej polega na wykorzystaniu algorytmów uczenia maszynowego do analizy danych z czujników urządzeń i przygotowywaniu prognoz awarii, zanim one wystąpią. Dane te mogą obejmować wibracje, temperaturę, ciśnienie, a nawet sygnały akustyczne.

Zamiast reagować na awarie lub wykonywać konserwację według sztywnego harmonogramu, modele AI uczą się normalnego zachowania każdej maszyny podczas pracy. Dzięki temu system może wykrywać subtelne anomalie i wzorce degradacji, które sygnalizują pojawiający się problem.

Celem nie jest tylko przewidywanie awarii, ale przewidywanie jej z odpowiednim czasem realizacji, aby zaplanować naprawy, zamówić niezbędne części i wykonać prace w zaplanowanym czasie przestoju. Program o powodzeniu łączy trzy kluczowe elementy: infrastrukturę gromadzenia danych, modele analityczne interpretujące dane oraz system cyklu pracy, który przekształca te informacje w działania.

📚 Przeczytaj również: Opanuj harmonogramy konserwacji dzięki ClickUp

Konserwacja zapobiegawcza a konserwacja predykcyjna

Być może serwisujesz sprzęt zgodnie z harmonogramem zalecanym przez producenta, ale jest to podejście zapobiegawcze, a nie predykcyjne. Może to prowadzić do serwisowania maszyn, które tego nie wymagają, lub, co gorsza, do awarii krytycznego sprzętu między zaplanowanymi przeglądami. Ta nieodłączna strata i ryzyko są źródłem dużej frustracji dla zespołów operacyjnych.

Konserwacja predykcyjna natomiast monitoruje rzeczywisty stan aktywów w czasie rzeczywistym. Konserwacja zapobiegawcza jest jak wizyta u lekarza na badania kontrolne co sześć miesięcy, natomiast konserwacja predykcyjna jest jak noszenie smartwatcha, który ostrzega Cię w momencie, gdy Twoje tętno jest nieprawidłowe. Działasz tylko wtedy, gdy wskazują na to dane.

| Podejście | Wyzwalacz konserwacji | Zalety | Wady |

|---|---|---|---|

| Zapobieganie | Harmonogram oparty na kalendarzu lub wykorzystaniu | Lepiej niż czekać na awarię | Może prowadzić do niepotrzebnych serwisów i marnotrawstwa. |

| Predykcyjna | Dane dotyczące warunków w czasie rzeczywistym | Optymalizuje zasoby i minimalizuje marnotrawstwo. | Wymaga inwestycji w czujniki i narzędzia analityczne. |

Większość organizacji znajduje równowagę, stosując model hybrydowy. Stosują konserwację predykcyjną do swoich najważniejszych aktywów i trzymają się harmonogramów konserwacji zapobiegawczej dla urządzeń o niższym priorytecie.

📚 Przeczytaj również: Niezbędne opcje szablonów konserwacji zapewniające wydajność operacyjną

Korzyści płynące ze stosowania AI w konserwacji predykcyjnej

Wdrożenie AI do konserwacji predykcyjnej tworzy pozytywną pętlę sprzężenia zwrotnego. Skracając przestoje, zmniejszasz również koszty, uwalniając środki budżetowe na dalsze usprawnienia działalności.

Skrócenie przestojów i mniej zakłóceń

Kiedy ważna maszyna psuje się bez ostrzeżenia, nie zatrzymuje tylko jednego procesu, ale może zatrzymać całą linię produkcyjną. Ten jeden punkt awarii prowadzi do wielu problemów, w tym opóźnień w produkcji, niedotrzymywania terminów i niezadowolenia klientów. Musisz szybko znaleźć techników, części i uporać się z konsekwencjami.

Czy wiesz, że: Nieplanowane przestoje mogą kosztować producentów nawet 852 miliony dolarów tygodniowo, co ma ogromny wpływ na rentowność.

AI stosowana w konserwacji predykcyjnej przekształca ten chaos w dobrze zaplanowany, uporządkowany proces. Zamiast nagłej sytuacji awaryjnej otrzymujesz powiadomienie z kilkudniowym, a nawet kilkutygodniowym wyprzedzeniem, co daje Ci czas na zaplanowanie naprawy podczas planowanego przestoju.

Przejście od reagowania w sytuacjach awaryjnych do planowanych interwencji oznacza, że Twój zespół może z wyprzedzeniem przygotować Wszystko, co jest potrzebne, zapewniając płynne i przewidywalne działanie.

Niższe koszty konserwacji

Budżet przeznaczony na konserwację często może wydawać się czarną dziurą, którą pochłaniają nadgodziny związane z naprawami awaryjnymi i opłaty za pilne zamówienia części. Jesteś zmuszony gromadzić drogie części zamienne „na wszelki wypadek”, zamrażając kapitał, który mógłby zostać wykorzystany w innym miejscu. Jednocześnie nadal wyrzucasz części, takie jak filtry i paski, które mają jeszcze długą żywotność, tylko dlatego, że kalendarz wskazuje, że nadszedł czas na ich wymianę.

Takie podejście jest niezwykle nieefektywne i negatywnie wpływa na wydajność operacyjną. Dzięki konserwacji predykcyjnej można bezpośrednio rozwiązać te problemy:

- Koszty części: Wymiana komponentów odbywa się w oparciu o ich rzeczywisty stan, a nie według arbitralnego harmonogramu.

- Koszty pracy: Planowane prace są znacznie bardziej wydajne niż naprawy awaryjne, eliminując potrzebę pracy w nadgodzinach.

- Koszty magazynowania: części można zamawiać na bieżąco, co zmniejsza potrzebę utrzymywania dużych i kosztownych zapasów magazynowych.

Wydłużona żywotność sprzętu

Zainwestowałeś sporo w swoje maszyny i oczekujesz, że będą działać przez długi czas. Ale kiedy mały, niewykryty problem, taki jak źle wyregulowane łożysko, nie zostanie rozwiązany, powoduje to efekt domina w postaci zużycia, które przedwcześnie starzeje cały sprzęt. Prowadzi to do nieoczekiwanych wydatków kapitałowych, które mogą zniweczyć cały Twój budżet.

Wczesne wykrywanie tych drobnych problemów zapobiega wystąpieniu szkód wtórnych. Rozwiązując problemy, zanim się one nasilą, chronisz cały system i maksymalizujesz zwrot z inwestycji. Ta ochrona kapitału pozwala wydłużyć okres użytkowania istniejących aktywów i opóźnić kosztowne wymiany.

Zwiększone bezpieczeństwo i zgodność z przepisami

Awaria maszyny to nie tylko problem z wydajnością, ale też zagrożenie dla bezpieczeństwa. Przegrzane silniki mogą powodować pożary, uszkodzone zbiorniki ciśnieniowe mogą pękać, a zużyte części mogą stwarzać niebezpieczne warunki dla operatorów. Ciągłe obawy o potencjalne zagrożenie bezpieczeństwa to dodatkowy stres, którego żadna ekipa nie potrzebuje.

Konserwacja predykcyjna pomaga wykryć niebezpieczne warunki, zanim się one pogorszą. Ponadto, w celu zapewnienia zgodności z przepisami, systemy te tworzą automatyczną i niepodważalną ścieżkę audytu. Każdy alert, zlecenie pracy i naprawa są dokumentowane, co upraszcza raportowanie regulacyjne i pozwala wykazać należytą staranność bez konieczności ręcznego wysiłku w poszukiwaniu logów.

Zobacz różne sposoby, w jakie AI może pomóc usprawnić codzienne cykle pracy:

Kluczowe technologie stojące za AI wykorzystywaną w konserwacji predykcyjnej

Technologia konserwacji predykcyjnej nie jest pojedynczym oprogramowaniem, ale zestawem technologii, w którym współpracuje ze sobą kilka systemów. Każda warstwa ma określone zadanie, a słaby punkt jednej z nich może ograniczyć skuteczność całego programu.

Uczenie maszynowe i algorytmy predykcyjne

„Mózgiem” operacji jest model uczenia maszynowego (ML), który analizuje dane. Istnieje kilka popularnych typów:

- Uczenie nadzorowane: Modele te są szkolone na podstawie danych historycznych, które obejmują przeszłe awarie. Uczą się one rozpoznawać konkretne wzorce, które doprowadziły do tych awarii.

- Uczenie się bez nadzoru: gdy nie dysponujesz dużą ilością danych dotyczących awarii, modele te mogą służyć do identyfikacji „normalnego” działania, a następnie do oznaczania wszelkich zachowań odbiegających od tej podstawowej linii bazowej.

- Głębokie uczenie się: Jest to bardziej zaawansowany rodzaj uczenia maszynowego, który może obsługiwać bardzo złożone i wielowymiarowe dane z czujników, znajdując wzorce, które inne modele mogą przeoczyć.

Wybór odpowiedniego modelu zależy od dostępnych danych. Należy również pamiętać, że modele te muszą być dostosowane do konkretnych zasobów, ponieważ „normalne” działanie może się znacznie różnić w zależności od maszyny.

Czujniki IoT i monitorowanie w czasie rzeczywistym

Dane dla tych modeli pochodzą z czujników Internetu rzeczy (IoT) zainstalowanych na sprzęcie. Czujniki te są oczami i uszami systemu, dostarczając ciągły strumień informacji o stanie zasobów. Typowe rodzaje czujników to:

- Czujniki drgań do wykrywania niewyważenia lub zużycia łożysk

- Czujniki temperatury wykrywające przegrzanie i tarcie

- Czujniki ciśnienia do monitorowania układów hydraulicznych i pneumatycznych

- Czujniki akustyczne do wykrywania wycieków

- Czujniki do analizy oleju służące do śledzenia zanieczyszczeń

Właściwe rozmieszczenie czujników ma kluczowe znaczenie dla wykrywania odpowiednich rodzajów awarii. W niektórych przypadkach urządzenia do przetwarzania brzegowego są wykorzystywane do lokalnego przetwarzania danych przed wysłaniem ich do systemu centralnego, co jest przydatne w przypadku alertów wymagających szybkiej reakcji.

Analiza dużych zbiorów danych i rozpoznawanie wzorców

Pojedynczy czujnik może generować miliony punktów danych rocznie. Po pomnożeniu tej liczby przez całą instalację otrzymujemy ogromną ilość informacji. Platformy big data są zaprojektowane tak, aby agregować, przechowywać i przetwarzać te informacje na dużą skalę.

Algorytmy rozpoznawania wzorców przeanalizują następnie te dane w celu znalezienia korelacji, których analityk ludzki nigdy by nie dostrzegł. Na przykład niewielki wzrost temperatury w połączeniu z określoną częstotliwością drgań może sygnalizować tryb awarii, którego żaden z tych wskaźników nie ujawniłby samodzielnie.

Wideo pokazuje, w jaki sposób agenci AI mogą pomóc w analizie danych:

Jak działa konserwacja predykcyjna oparta na AI

Posiadanie odpowiedniej technologii to tylko połowa sukcesu. Prawdziwą wartością jest kompleksowy cykl pracy, który przekształca surowe dane z czujników w zakończone prace konserwacyjne. Właśnie w tym zakresie wiele zespołów napotyka trudności, ponieważ informacje giną w natłoku różnych narzędzi.

Gromadzenie danych z czujników IoT

Proces rozpoczyna się od podłączenia czujników do sprzętu, które rejestrują dane dotyczące warunków urządzenia w sposób ciągły lub w ustalonych odstępach czasu. Dane te są przesyłane przez bramy do centralnego systemu, który może znajdować się na miejscu lub w chmurze. Jednak jakość danych może stanowić wyzwanie, ponieważ czujniki mogą ulec awarii, połączenia mogą zostać przerwane, a odczyty mogą być zakłócone.

Aby zrozumieć odczyty czujników, potrzebne są również informacje kontekstowe. Dane dotyczące parametrów operacyjnych, warunków środowiskowych i harmonogramów produkcji pomagają systemowi zrozumieć to, co widzi. Na przykład skok temperatury podczas intensywnej produkcji ma zupełnie inne znaczenie niż skok temperatury występujący podczas przestoju maszyny.

Czy wiesz, że: Prognozuje się, że do 2033 r. liczba urządzeń IoT we wszystkich branżach wzrośnie do ponad 8 miliardów.

Przetwarzanie i analiza danych

Po zebraniu surowe dane muszą zostać przygotowane do wykorzystania w modelach uczenia maszynowego. Obejmuje to oczyszczenie danych w celu usunięcia wartości odstających, normalizację w celu uwzględnienia różnych warunków pracy oraz przekształcenie ich w funkcje zrozumiałe dla modeli.

Analiza ta odbywa się na wielu poziomach, od przetwarzania w czasie rzeczywistym w celu natychmiastowego generowania alertów po przetwarzanie wsadowe w celu analizy długoterminowych trendów.

Modelowanie predykcyjne i prognoza awarii

Dzięki czystym danym modele mogą rozpocząć pracę. Porównują one aktualne warunki pracy z nauczonymi wzorcami, aby oszacować pozostały okres użytkowania (RUL) lub prawdopodobieństwo awarii w określonym przedziale czasowym.

Prognozy te nie są prostymi odpowiedziami „tak” lub „nie”, ale są przedstawiane wraz z poziomami pewności, co pomaga ustalić priorytety działań.

Powiadomienia w czasie rzeczywistym i planowanie konserwacji

Powiadomienie z narzędzia analitycznego jest bezużyteczne, jeśli pozostaje w Skrzynce odbiorczej e-maila. Prognoza ma wartość tylko wtedy, gdy staje się wyzwalaczem odpowiednich działań w odpowiednim czasie. Właśnie w tym miejscu wiele programów konserwacji predykcyjnej zawodzi z powodu rozproszenia kontekstu.

Pojawia się alert, ale następnie planista musi ręcznie utworzyć zlecenie pracy w oddzielnym systemie, sprawdzić arkusz kalkulacyjny w poszukiwaniu części i skorzystać z aplikacji do czatu, aby znaleźć technika. Opóźnienie powoduje utratę wartości prognozy. Ta luka operacyjna jest najczęstszym punktem awarii.

📮ClickUp Insight: 92% pracowników umysłowych ryzykuje utratę ważnych decyzji rozproszonych w czatach, wiadomościach e-mail i arkuszach kalkulacyjnych. Bez ujednoliconego systemu rejestrowania i śledzenia decyzji kluczowe informacje biznesowe giną w cyfrowym szumie.

Dzięki funkcjom zarządzania zadaniami ClickUp nie musisz się już tym martwić. Twórz zadania z czatu, komentarzy do zadań, dokumentów i e-maili za pomocą jednego kliknięcia!

Przykłady zastosowań konserwacji predykcyjnej w różnych branżach

Chociaż podstawowa technologia jest taka sama, sposób jej zastosowania różni się w zależności od branży, rodzaju aktywów i konsekwencji awarii.

Linie produkcyjne i wytwórcze

W produkcji każda minuta przestoju ma bezpośredni i wymierny wpływ na przychody. Konserwacja predykcyjna jest powszechnie stosowana do monitorowania krytycznych zasobów, takich jak maszyny CNC, przenośniki, pompy i sprężarki. Głównym wyzwaniem jest monitorowanie szerokiego zakresu sprzętu, z którego każdy ma swoje unikalne tryby awarii.

📌 Na przykład firma Tetra Pak umożliwia monitorowanie stanu urządzeń w lokalizacjach klientów, wykorzystując połączenie danych w czasie rzeczywistym i wiedzy operacyjnej. Korzystając z bezpiecznych, niestandardowych czujników, platforma rejestruje istotne sygnały dotyczące wydajności i wzbogaca je o fachową wiedzę producenta.

W wyniku powstaje przyjazny dla użytkownika interfejs, który zapewnia natychmiastowy podgląd stanu zasobów, gwarantując, że technicy otrzymują tylko te alerty, które naprawdę wymagają podjęcia działań.

Zarządzanie flotą i logistyka

W przypadku firm logistycznych nacisk kładzie się na aktywa mobilne, takie jak silniki, skrzynie biegów i agregaty chłodnicze w ciężarówkach. Wyzwania w tym przypadku różnią się od tych występujących w fabrykach: pojazdy są rozproszone geograficznie, połączenia mogą być niestabilne, a konserwacja musi być wykonywana w różnych lokalizacjach serwisowych.

Konserwacja predykcyjna pomaga skierować pojazdy do serwisu, zanim awaria spowoduje ich unieruchomienie na poboczu drogi.

Energia i usługi komunalne

W sektorze energetycznym niezawodność ma ogromne znaczenie. Awaria może mieć wpływ nie tylko na firmę, ale także na całe społeczności. Konserwacja predykcyjna jest wykorzystywana do monitorowania turbin, generatorów, transformatorów i innych urządzeń sieciowych.

Wyzwaniem jest często monitorowanie zasobów w odległych lokalizacjach o ograniczonym połączeniu, przy jednoczesnym przestrzeganiu surowych wymogów regulacyjnych.

📚 Przeczytaj również: Najlepsze podpowiedzi AI dla konserwacji predykcyjnej

Wyzwania związane z AI w konserwacji predykcyjnej

Wdrożenie konserwacji predykcyjnej nie jest prostym rozwiązaniem typu „plug-and-play”. Istnieje wiele przeszkód, z którymi należy się zmierzyć:

- Jakość i dostępność danych: Wiele organizacji nie dysponuje czystymi, historycznymi danymi dotyczącymi awarii, które są niezbędne do szkolenia dokładnych modeli od podstaw.

- Złożoność integracji: Połączenie nowych czujników i platform analitycznych z starszym sprzętem i istniejącymi systemami konserwacji może stanowić poważną przeszkodę techniczną.

- Braki w umiejętnościach: Program o wysokim stopniu powodzenia wymaga rzadkiego połączenia wiedzy specjalistycznej z zakresu nauki o danych, inżynierii sprzętu i zarządzania zmianami.

- Rozproszenie kontekstu: Jest to cichy zabójca wielu programów. Informacje uzyskane z systemu predykcyjnego pozostają uwięzione w jednym narzędziu, podczas gdy zlecenia pracy znajdują się w innym, a komunikacja zespołu odbywa się w trzecim. Takie rozproszenie narzędzi powoduje błędy w koordynacji, które całkowicie podważają wartość prognoz.

📮ClickUp Insight: Chociaż 35% respondentów naszej ankiety wykorzystuje AI do podstawowych zadań, zaawansowane funkcje, takie jak automatyzacja (12%) i optymalizacja (10%), nadal wydają się być poza zasięgiem wielu osób. Większość zespołów czuje się utknąć na „poziomie początkującym AI”, ponieważ ich aplikacje obsługują tylko zadania na poziomie podstawowym. Jedno narzędzie generuje kopie, inne sugeruje przydziały zadań, trzecie podsumowuje notatki — ale żadne z nich nie udostępniają kontekstu ani nie współpracują. Gdy AI działa w izolowanych obszarach, jak ten, generuje wyniki, ale nie rezultaty. Dlatego tak ważne są ujednolicone cykle pracy.

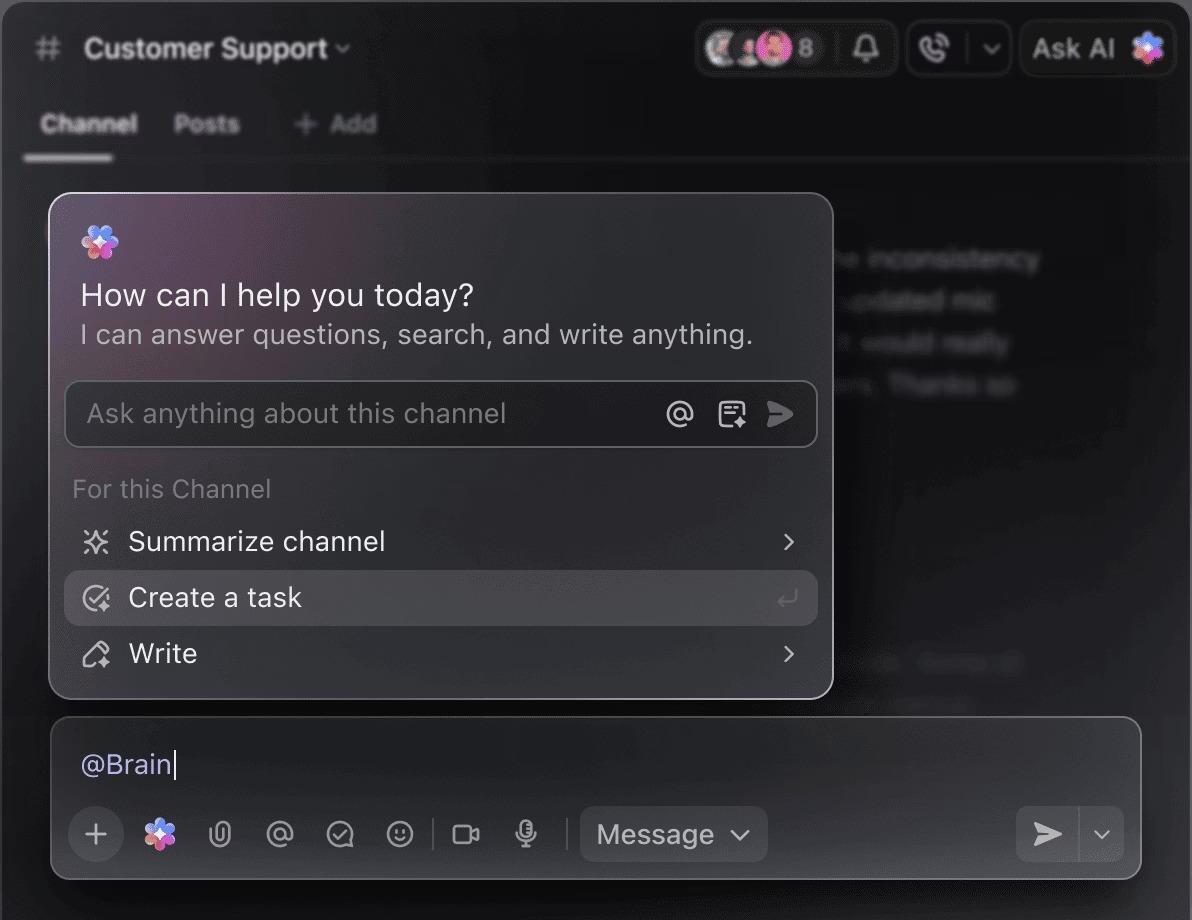

ClickUp Brain zmienia to, wykorzystując kontekst zadań, zawartości i procesów — pomagając w łatwym wykonywaniu zaawansowanej automatyzacji i agentycznych cykli pracy dzięki wbudowanej inteligentnej funkcji. To AI, która rozumie Twoją pracę, a nie tylko Twoje podpowiedzi.

W jaki sposób ClickUp zapewnia wsparcie dla cykli pracy konserwacji predykcyjnej

Twoje drogie narzędzie do analizy predykcyjnej wysyła alert, ale trafia on w próżnię. To tylko kolejne powiadomienie w kolejnej odizolowanej aplikacji. Jest to problem rozproszenia kontekstu i właśnie w tym miejscu większość cykli pracy konserwacyjnej ulega załamaniu.

Planista widzi alert, otwiera oddzielny system CMMS, aby utworzyć zlecenie pracy, sprawdza arkusz kalkulacyjny w poszukiwaniu części, a następnie korzysta z aplikacji czatu, aby znaleźć technika. Do czasu rozpoczęcia pracy wartość wczesnej prognozy znika.

Wyeliminuj tę fragmentację dzięki zintegrowanej przestrzeni roboczej AI ClickUp. Nasza ujednolicona platforma łączy wszystkie aplikacje robocze, dane i cykle pracy z kontekstową sztuczną inteligencją wbudowaną jako warstwa inteligencji, która łączy Twoje prognozy z działaniami.

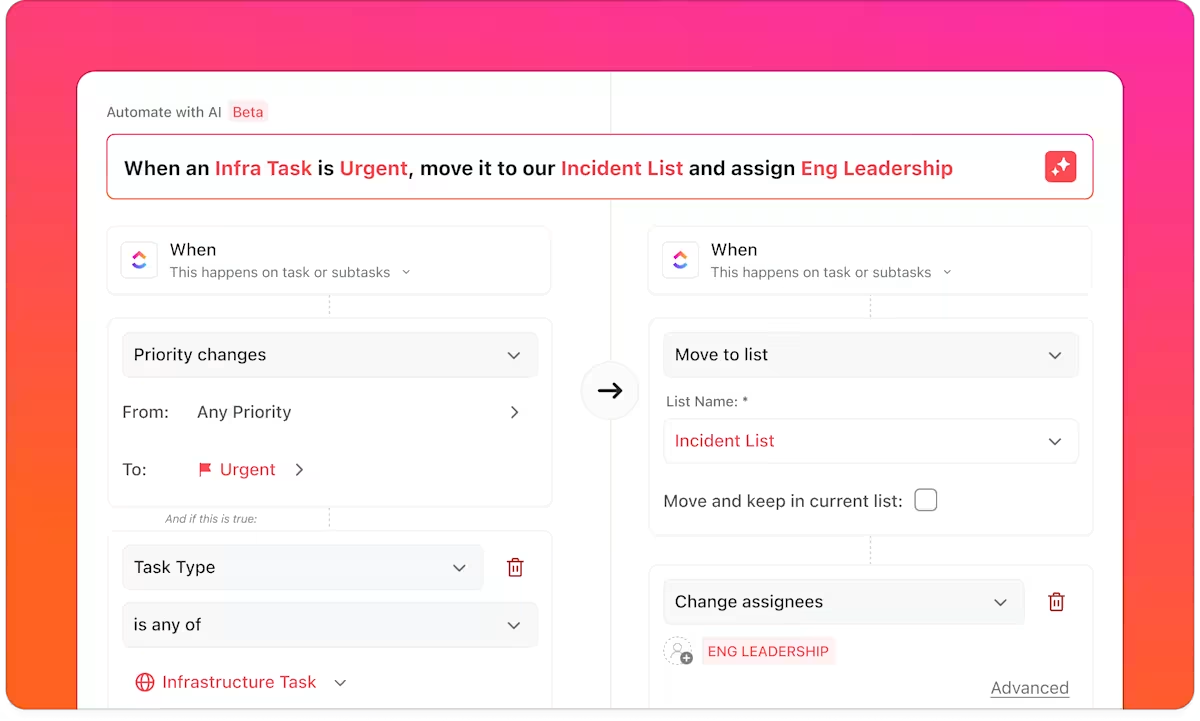

Od prognozowania do działania dzięki automatyzacji cyklu pracy

Nie trać czasu na ręczne wprowadzanie danych i chaos związany z koordynacją. Natychmiast przekształć alert z platformy analitycznej w szczegółowe zadanie, korzystając z webhooków w automatyzacji ClickUp.

Gdy system zewnętrzny wykryje przewidywaną awarię, ClickUp Automatyzacja może natychmiast utworzyć zadanie z załącznikami zawierającymi wszystkie istotne szczegóły — identyfikatorem zasobu, typem awarii, poziomem pilności, odczytami czujników i zalecanymi działaniami.

Zamiast polegać na ręcznym przekazywaniu zadań, zarządzanie zleceniami pracy staje się automatyczne:

- Zadania są przydzielane odpowiednim technikom w oparciu o ich umiejętności lub lokalizację.

- Terminy są ustalane zgodnie z pilnością sprawy.

- Wymagane części i dokumentacja są połączone z góry.

Ujednolicone zarządzanie zleceniami pracy dzięki uporządkowanym danym

Zadania ClickUp służą jako dynamiczne zlecenia pracy wzbogacone o pola niestandardowe, takie jak:

- Identyfikacja aktywów

- Przewidywany typ awarii

- Poziom ważności

- Wymagane części

- Szacowany wpływ przestojów

To ustrukturyzowane podejście zapewnia kierownikom ds. konserwacji pełną widoczność wszystkich zasobów — bez konieczności przechodzenia między systemem CMMS, arkuszami kalkulacyjnymi i aplikacjami do czatu.

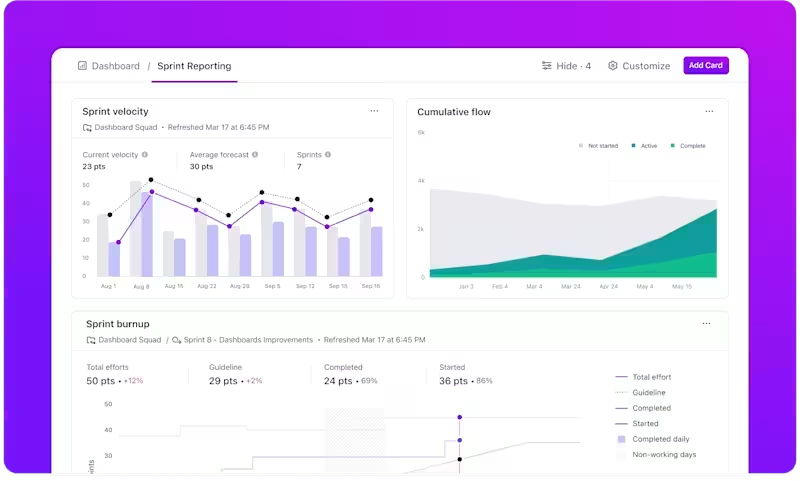

Zapewnij zespołom widoczność w czasie rzeczywistym

Koordynacja konserwacji zależy od przejrzystości. Panele ClickUp zapewniają scentralizowany widok informacji, takich jak:

- Przewidywane vs. zakończone zlecenia pracy

- Czas od prognozy do zakończenia

- Aktualne zaległości według aktywów lub lokalizacji

- Obciążenie zespołu i obciążenie pracą techników

- Koszty konserwacji według klasy aktywów

Zamiast łączyć raporty z wielu systemów, zespoły uzyskują widoczność w czasie rzeczywistym w jednym miejscu.

W ClickUp można również skonfigurować własnego Super Agenta, który automatycznie tworzy i udostępnia aktualizacje statusu różnych działań konserwacyjnych. Dowiedz się więcej tutaj 👇

Inteligentny kontekst ze zintegrowaną AI

Prognozy są tak przydatne, jak kontekst, w jakim powstają. ClickUp Brain usprawnia zarządzanie dokumentacją i koordynację konserwacji poprzez:

- Wyświetlanie poprzednich notatek dotyczących napraw związanych z tym samym zasobem

- Wyświetlanie odpowiednich procedur i instrukcji

- Identyfikacja podobnych awarii w przeszłości

- Synteza trendów w różnych okresach czasu

Dla zespołów rozwijających programy konserwacji predykcyjnej pomaga to stworzyć połączenie między analityką a wiedzą instytucjonalną, zamykając pętlę między prognozowaniem a wydajnością.

💡 Wskazówka dla profesjonalistów: Przechowuj wszystkie standardowe procedury operacyjne i instrukcje obsługi sprzętu w przeszukiwalnych dokumentach ClickUp Docs, połączonych bezpośrednio z zadaniami dotyczącymi zasobów. Upewnij się, że wszystkie rozmowy pozostają w kontekście wykonywanej pracy, korzystając z wątków komentarzy ClickUp i @wzmianek w czacie ClickUp, aby omówić konkretne naprawy.

Zintegruj predykcyjną konserwację opartą na AI z istniejącymi cyklami pracy

AI w konserwacji predykcyjnej polega na przejściu zespołu od reaktywnego gaszenia pożarów do proaktywnej, zaplanowanej pracy. Jednak sama technologia nie wystarczy, aby osiągnąć ten cel. Prawdziwą wartością jest to, że prognozy są płynnie przekładane na terminowe, skoordynowane działania.

Powodzenie programu wymaga wiarygodnych danych, dokładnych modeli i, co najważniejsze, operacyjnego cyklu pracy, który zamyka lukę między wiedzą a realizacją. W miarę jak technologia staje się coraz bardziej dostępna, organizacje, które opanują ten cykl pracy, będą tymi, które naprawdę wyprzedzą konkurencję.

ClickUp integruje się ze specjalistycznymi narzędziami już wykorzystywanymi do monitorowania i konserwacji predykcyjnej. Staje się zunifikowaną przestrzenią roboczą, w której spostrzeżenia przekształcają się w zaplanowane, śledzone i zakończone zadania.

Chcesz ujednolicić cykle pracy konserwacyjnych i przekształcić prognozy w działania? Zacznij korzystać z ClickUp już dziś – bezpłatnie.

Często zadawane pytania

Tradycyjne śledzenie konserwacji służy do rejestrowania już zakończonych prac. Oprogramowanie do konserwacji predykcyjnej analizuje dane w czasie rzeczywistym, aby przygotować prognozę, kiedy prace będą potrzebne w przyszłości.

Wiele platform oferuje obecnie gotowe modele dla popularnych typów urządzeń, co zmniejsza potrzebę tworzenia niestandardowych rozwiązań. Możesz zacząć od rozwiązania wspieranego przez dostawcę dla swoich najważniejszych zasobów i z czasem budować wewnętrzną wiedzę specjalistyczną.

Konserwacja reaktywna charakteryzuje się najniższymi kosztami początkowymi, ale najwyższymi kosztami długoterminowymi ze względu na naprawy awaryjne i przestoje. Konserwacja zapobiegawcza stanowi rozwiązanie pośrednie, natomiast konserwacja predykcyjna zapewnia optymalizację zarówno pod względem niezawodności, jak i efektywności kosztowej.

Zwrot z inwestycji różni się w zależności od krytyczności aktywów i aktualnych praktyk, jednak w 95% przypadków przy prawidłowym wdrożeniu osiąga się dodatni zwrot z inwestycji. Wynika to zazwyczaj ze skrócenia przestojów, obniżenia kosztów konserwacji i wydłużenia żywotności sprzętu.