La maggior parte dei programmi di manutenzione predittiva fallisce non perché le previsioni dell'IA siano errate, ma perché l'avviso viene sepolto in una finestra In arrivo mentre un tecnico controlla tre diversi sistemi per capire quale parte ordinare.

Se implementato correttamente, un programma di manutenzione basato sull'IA può ridurre i tempi di inattività del 90%. Questa guida illustra il funzionamento dell'IA per la manutenzione predittiva, dai dati dei sensori ai modelli di apprendimento automatico, e mostra come colmare il divario operativo tra previsione e azione.

Modello in primo piano

Una documentazione chiara è spesso ciò che distingue una strategia di manutenzione reattiva da una proattiva.

Il modello SOP di ClickUp semplifica la creazione, la gestione e l'organizzazione delle procedure operative standard per tutti i processi di manutenzione in un unico luogo sicuro. Con questo modello è possibile:

- Automatizza i processi con le liste di controllo

- Migliora la collaborazione con i membri del team

- Crea uniformità in tutta la tua organizzazione

Che cos'è l'IA per la manutenzione predittiva?

L'IA per la manutenzione predittiva consiste nell'uso di algoritmi di apprendimento automatico per analizzare i dati provenienti dai sensori delle apparecchiature e effettuare la previsione dei guasti prima che si verifichino. Questi dati possono includere vibrazioni, temperatura, pressione e persino segnali acustici.

Invece di reagire ai guasti o eseguire la manutenzione secondo un programma rigido, i modelli di IA apprendono il comportamento operativo normale di ciascuna macchina. Ciò consente al sistema di rilevare anomalie sottili e modelli di degrado che segnalano un problema in fase di sviluppo.

L'obiettivo non è solo quello di prevedere un guasto, ma di prevederlo con un Lead time sufficiente per programmare le riparazioni, ordinare i ricambi necessari ed eseguire il lavoro durante un periodo di inattività pianificato. Un programma di successo combina tre componenti chiave: un'infrastruttura di raccolta dati, i modelli analitici che interpretano i dati e un sistema di flusso di lavoro per trasformare tali informazioni in azioni concrete.

Manutenzione preventiva vs. manutenzione predittiva

È possibile che la manutenzione delle apparecchiature venga eseguita in base al programma raccomandato dal produttore, ma si tratta di un approccio preventivo, non predittivo. Ciò può comportare la manutenzione di macchine che non ne hanno bisogno o, peggio ancora, il guasto di un asset critico tra un controllo programmato e l'altro. Questo spreco e questo rischio intrinseci sono fonte di grande frustrazione per i team operativi.

La manutenzione predittiva, invece, monitora le condizioni effettive delle vostre risorse in tempo reale. La manutenzione preventiva è come andare dal medico per un controllo ogni sei mesi, mentre la manutenzione predittiva è come indossare uno smartwatch che vi avvisa nel momento in cui la vostra frequenza cardiaca è anomala. Si agisce solo quando i dati lo richiedono.

| Approccio | Trigger per la manutenzione | Vantaggi | Contro |

|---|---|---|---|

| Preventiva | Calendario o programma basato sull'utilizzo | Meglio che aspettare il guasto | Può portare a interventi di manutenzione non necessari e sprechi |

| Predittiva | Dati sulle condizioni in tempo reale | Ottimizza le risorse e riduce al minimo gli sprechi | Richiede investimenti in sensori e analisi dei dati. |

La maggior parte delle organizzazioni trova un equilibrio utilizzando un modello ibrido. Applicano la manutenzione predittiva alle risorse più critiche e mantengono programmi preventivi per le apparecchiature con priorità inferiore.

Vantaggi dell'IA per la manutenzione predittiva

L'implementazione dell'IA per la manutenzione predittiva crea un circolo virtuoso. Riducendo i tempi di inattività, si riducono anche i costi, liberando risorse di bilancio da destinare a ulteriori miglioramenti delle operazioni.

Riduzione dei tempi di inattività e delle interruzioni

Quando una macchina critica si guasta senza avviso, non si interrompe solo un processo, ma può fermarsi un'intera linea di produzione. Questo singolo punto di guasto porta a una serie di problemi, tra cui ritardi nella produzione, mancato rispetto delle scadenze e clienti insoddisfatti. Ci si ritrova a dover cercare freneticamente tecnici, reperire pezzi di ricambio e gestire le conseguenze.

Lo sapevate? I tempi di inattività non pianificati possono costare ai produttori fino a 852 milioni di dollari ogni settimana, con un impatto significativo sulla redditività.

L'IA per la manutenzione predittiva trasforma questo caos in un processo ben pianificato e ordinato. Invece di un'emergenza improvvisa, si riceve un avviso con giorni o addirittura settimane di anticipo, il che consente di programmare la riparazione durante un fermo macchina pianificato.

Questo passaggio dalla risposta alle emergenze all'intervento pianificato consente al vostro team di preparare tutto il necessario in anticipo, garantendo un funzionamento regolare e prevedibile delle operazioni.

Costi di manutenzione inferiori

Il budget destinato alla manutenzione può spesso sembrare un buco nero, prosciugato dagli straordinari per le riparazioni di emergenza e dai costi aggiuntivi per i ricambi ordinati con urgenza. Si è costretti a fare scorta di costosi componenti di ricambio "per ogni evenienza", immobilizzando capitali che potrebbero essere utilizzati altrove. Nel frattempo, si continuano a gettare via parti come filtri e cinghie che hanno ancora molta vita utile, semplicemente perché il Calendario dice che è ora di farlo.

Questo approccio è incredibilmente inefficiente e danneggia la vostra efficienza operativa. Con la manutenzione predittiva, potete affrontare direttamente questi problemi:

- Costi dei ricambi: sostituisci i componenti in base alle loro condizioni effettive, non secondo un programma arbitrario.

- Costi di manodopera: il lavoro pianificato è molto più efficiente delle riparazioni di emergenza, eliminando la necessità di straordinari.

- Costi di inventario: è possibile effettuare gli ordini dei ricambi just-in-time, riducendo la necessità di un magazzino ampio e costoso.

Maggiore durata delle apparecchiature

Hai investito molto nei tuoi macchinari e ti aspetti che durino a lungo. Ma quando un piccolo problema non rilevato, come un cuscinetto disallineato, non viene risolto, si crea un effetto a catena di usura che invecchia prematuramente l'intero bene. Ciò comporta spese in conto capitale impreviste che possono mandare fuori strada l'intero budget.

Individuare tempestivamente questi piccoli problemi impedisce il verificarsi di danni secondari. Affrontando i problemi prima che si aggravino, è possibile proteggere l'intero sistema e massimizzare il ritorno sull'investimento. Questa conservazione del capitale consente di prolungare la durata delle risorse esistenti e ritardare costose sostituzioni.

Maggiore sicurezza e conformità

Un guasto a una macchina non è solo un problema di produttività, ma anche un rischio per la sicurezza. Il surriscaldamento dei motori può causare incendi, i serbatoi a pressione difettosi possono rompersi e i componenti usurati possono creare condizioni pericolose per gli operatori. La preoccupazione costante per un potenziale incidente di sicurezza aggiunge uno stress in più di cui nessun team ha bisogno.

La manutenzione predittiva consente di individuare queste condizioni pericolose prima che si aggravino. Inoltre, ai fini della conformità, questi sistemi creano una traccia di audit automatica e indiscutibile. Ogni avviso, ordine di lavoro e riparazione viene documentato, semplificando la reportistica normativa e dimostrando la dovuta diligenza senza il lavoro richiesto per ricercare i registri.

Scopri i diversi modi in cui l'IA può aiutarti a migliorare i tuoi flussi di lavoro quotidiani:

Tecnologie chiave alla base dell'IA per la manutenzione predittiva

La tecnologia di manutenzione predittiva non è un singolo software, ma un insieme di tecnologie in cui diversi sistemi lavorano insieme. Ogni livello ha un compito specifico e una debolezza in uno di essi può limitare l'efficacia dell'intero programma.

Apprendimento automatico e algoritmi predittivi

Il "cervello" dell'operazione è il modello di apprendimento automatico (ML) che analizza i dati. Ne esistono alcuni tipi comuni:

- Apprendimento supervisionato: questi modelli vengono addestrati su dati storici che includono guasti passati. Imparano a riconoscere i modelli specifici che hanno portato a tali guasti.

- Apprendimento non supervisionato: quando non si dispone di molti dati sui guasti, questi modelli possono essere utilizzati per identificare il funzionamento "normale" e quindi segnalare qualsiasi comportamento che si discosti da tale linea di base.

- Deep learning: si tratta di un tipo più avanzato di ML in grado di gestire dati dei sensori altamente complessi e multidimensionali, individuando modelli che altri modelli potrebbero non rilevare.

Il modello giusto dipende dai dati disponibili. È inoltre fondamentale ricordare che questi modelli devono essere addestrati per risorse specifiche, poiché la normalità può variare notevolmente da una macchina all'altra.

Sensori IoT e monitoraggio in tempo reale

I dati per questi modelli provengono dai sensori Internet of Things (IoT) installati sulle apparecchiature. Questi sensori sono gli occhi e le orecchie del sistema e forniscono un flusso continuo di informazioni sullo stato di salute delle risorse. I tipi più comuni includono:

- Sensori di vibrazione per rilevare squilibri o usura dei cuscinetti

- Sensori di temperatura per rilevare surriscaldamento e attrito

- Sensori di pressione per monitorare i sistemi idraulici e pneumatici

- Sensori acustici per identificare le perdite

- Sensori di analisi dell'olio per il monitoraggio della contaminazione

Il corretto posizionamento dei sensori è fondamentale per individuare le giuste modalità di guasto. In alcuni casi, i dispositivi di edge computing vengono utilizzati per elaborare i dati localmente prima di inviarli a un sistema centrale, il che è utile per gli avvisi urgenti.

Analisi dei big data e riconoscimento dei modelli

Un singolo sensore può generare milioni di punti dati all'anno. Se si moltiplica questo dato per l'intero impianto, si ottiene un volume enorme di informazioni. Le piattaforme di big data sono progettate per aggregare, archiviare ed elaborare queste informazioni su larga scala.

Gli algoritmi di riconoscimento dei modelli analizzano quindi questi dati per trovare correlazioni che un analista umano non sarebbe mai in grado di individuare. Ad esempio, un leggero aumento della temperatura combinato con una specifica frequenza di vibrazione potrebbe segnalare una modalità di guasto che nessuno dei due indicatori rivelerebbe da solo.

Questo video mostra come gli agenti IA possono aiutare nell'analisi dei dati:

Come funziona la manutenzione predittiva basata sull'IA

Disporre della tecnologia giusta è solo metà della battaglia. Il vero valore deriva da un flusso di lavoro end-to-end che trasforma i dati grezzi dei sensori in interventi di manutenzione completati. È qui che molti team incontrano difficoltà, poiché le informazioni si perdono nel passaggio da uno strumento all'altro.

Raccolta dati dai sensori IoT

Il processo inizia con sensori collegati alle apparecchiature, che acquisiscono i dati sulle condizioni in modo continuo o a intervalli prestabiliti. Questi dati vengono inviati tramite gateway a un sistema centrale, che può essere in loco o nel cloud. Tuttavia, la qualità dei dati può rappresentare una sfida, poiché i sensori possono guastarsi, le connessioni possono interrompersi e le letture possono essere disturbate.

Per dare un senso alle letture dei sensori, sono necessarie anche informazioni contestuali. I dati sui parametri operativi, sulle condizioni ambientali e sui programmi di produzione aiutano il sistema a comprendere ciò che sta rilevando. Ad esempio, un picco di temperatura durante un ciclo di produzione intenso ha un significato molto diverso rispetto a uno che si verifica mentre la macchina è inattiva.

Lo sapevate? La previsione è che il numero di dispositivi IoT in tutti i settori verticali crescerà fino a superare gli 8 miliardi entro il 2033.

Elaborazione e analisi dei dati

Una volta raccolti, i dati grezzi devono essere preparati per i modelli di apprendimento automatico. Ciò comporta la pulizia dei dati per rimuovere i valori anomali, la loro normalizzazione per tenere conto delle diverse condizioni operative e la loro trasformazione in caratteristiche comprensibili dai modelli.

Questa analisi avviene a più livelli, dall'elaborazione in tempo reale per avvisi immediati all'elaborazione in batch per analisi delle tendenze a lungo termine.

Modellazione predittiva e previsione dei guasti

Con dati puliti, i modelli si mettono al lavoro. Confrontano le condizioni operative attuali con i modelli che hanno appreso per stimare la vita utile residua (RUL) di un bene o la probabilità di guasto entro un determinato intervallo di tempo.

Queste previsioni non sono semplici "sì" o "no", ma sono presentate con livelli di confidenza che aiutano a stabilire le priorità di intervento.

Avvisi in tempo reale e pianificazione della manutenzione

Un avviso proveniente dal vostro strumento di analisi è inutile se rimane semplicemente nella finestra In arrivo dell'email. La previsione crea valore solo quando triggera un'azione tempestiva. È qui che molti programmi di manutenzione predittiva falliscono a causa della dispersione del contesto.

Viene emesso un avviso, ma poi un pianificatore deve creare manualmente un ordine di lavoro in un sistema separato, controllare un foglio di calcolo per i ricambi e utilizzare un'app di chat per trovare un tecnico. Il valore della previsione viene perso a causa del ritardo. Questa lacuna operativa è il punto di errore più comune.

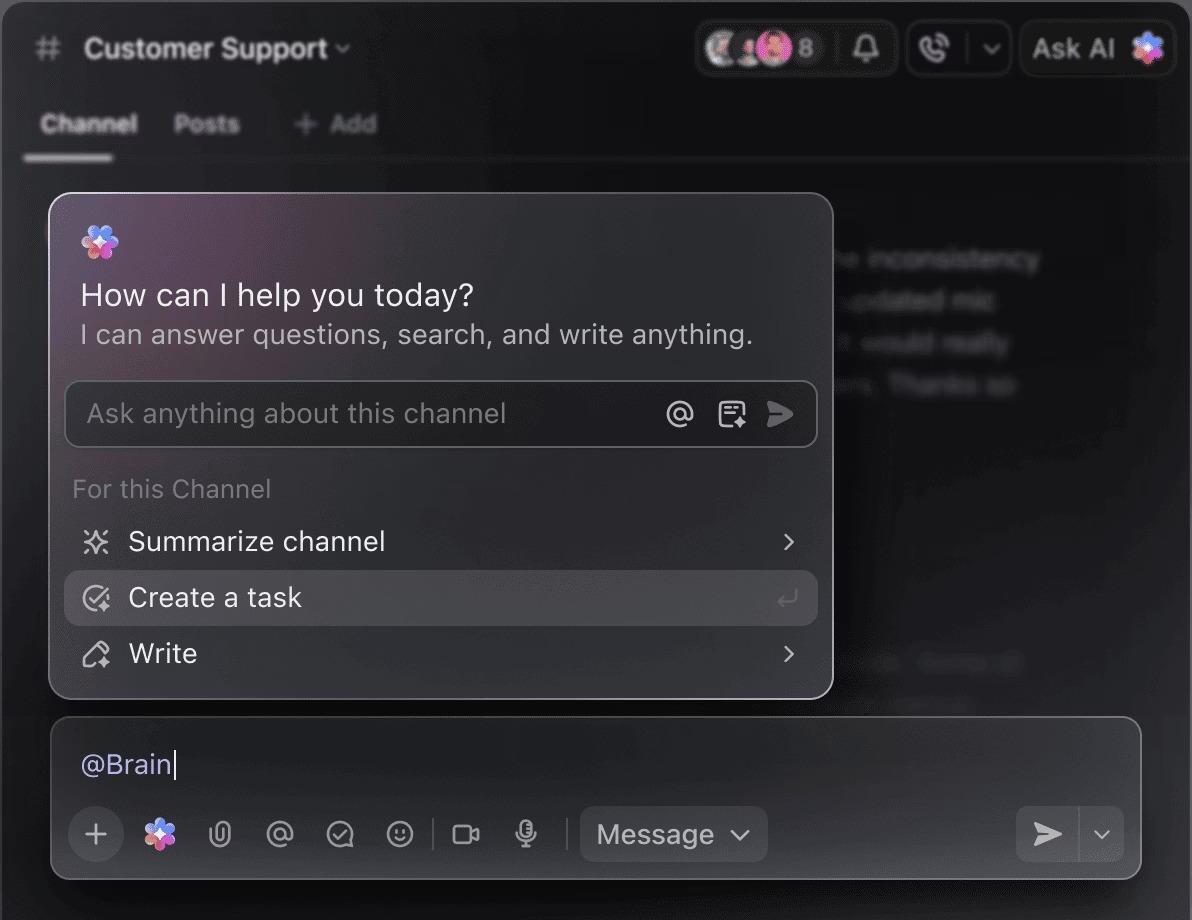

📮ClickUp Insight: il 92% dei knowledge worker rischia di perdere decisioni importanti sparse tra chat, email e fogli di calcolo. Senza un sistema unificato per acquisire e effettuare il monitoraggio delle decisioni, le informazioni aziendali critiche vanno perse nel rumore digitale.

Con le funzionalità di gestione delle attività di ClickUp, non dovrai più preoccuparti di questo. Crea attività da chat, commenti alle attività, documenti ed e-mail con un solo clic!

Casi d'uso della manutenzione predittiva in diversi settori industriali

Sebbene la tecnologia di base sia la stessa, il modo in cui viene applicata varia a seconda del settore, del tipo di risorse e delle conseguenze dei guasti.

Linee di produzione e fabbricazione

Nel settore manifatturiero, ogni minuto di inattività ha un impatto diretto e calcolabile sui ricavi. La manutenzione predittiva è comunemente utilizzata per monitorare risorse critiche come macchine CNC, nastri trasportatori, pompe e compressori. La sfida principale consiste nel monitorare un ampio intervallo di apparecchiature, ciascuna con le proprie modalità di guasto specifiche.

📌 Ad esempio, Tetra Pak consente il monitoraggio dello stato di salute delle apparecchiature presso le posizioni dei clienti grazie a una combinazione di dati in tempo reale e know-how operativo. Utilizzando sensori sicuri e personalizzati, la piattaforma acquisisce segnali di prestazione fondamentali e li arricchisce con la supervisione di esperti produttori.

Il risultato è un'interfaccia intuitiva che fornisce un'istantanea immediata dello stato di salute delle risorse, garantendo che i tecnici ricevano solo avvisi realmente utilizzabili.

Gestione della flotta e logistica

Per le aziende di logistica, l'attenzione è rivolta alle risorse mobili come motori, trasmissioni e unità di refrigerazione sui camion. Le sfide in questo caso sono diverse da quelle che si presentano in uno stabilimento industriale: i veicoli sono geograficamente dispersi, la connessione può essere incostante e la manutenzione deve essere eseguita in vari centri di assistenza.

La manutenzione predittiva aiuta a indirizzare i veicoli verso l'assistenza prima che un guasto li lasci fermi sul ciglio della strada.

Energia e servizi pubblici

Nel settore energetico, l'affidabilità è fondamentale. Un guasto può avere ripercussioni non solo sull'azienda, ma su intere comunità. La manutenzione predittiva viene utilizzata per monitorare turbine, generatori, trasformatori e altre apparecchiature della rete elettrica.

La sfida spesso consiste nel monitorare le risorse in posizioni remote con una connessione limitata, rispettando al contempo severi requisiti normativi.

📚 Leggi anche: I migliori prompt IA per la manutenzione predittiva

Sfide dell'IA per la manutenzione predittiva

L'implementazione della manutenzione predittiva non è una soluzione plug-and-play semplice. Ci sono un numero di ostacoli da affrontare:

- Qualità e disponibilità dei dati: molte organizzazioni non dispongono dei dati storici puliti sui guasti necessari per addestrare modelli accurati partendo da zero.

- Complessità dell'integrazione: la connessione di nuovi sensori e piattaforme di analisi con apparecchiature legacy e sistemi di manutenzione esistenti può rappresentare un ostacolo tecnico importante.

- Lacune nelle competenze: un programma con esito positivo richiede una rara combinazione di competenze in materia di scienza dei dati, ingegneria delle apparecchiature e gestione del cambiamento.

- Diffusione del contesto: questo è il killer silenzioso di molti programmi. Le informazioni fornite dal sistema predittivo rimangono intrappolate in uno strumento, mentre gli ordini di lavoro risiedono in un altro e la comunicazione tra i team avviene in un terzo. Questa diffusione degli strumenti crea errori di coordinamento che compromettono completamente il valore delle vostre previsioni.

📮ClickUp Insight: mentre il 35% dei partecipanti al nostro sondaggio utilizza l'IA per attività di base, funzionalità avanzate come l'automazione (12%) e l'ottimizzazione (10%) sembrano ancora fuori dalla portata di molti. La maggior parte dei team si sente bloccata al "livello iniziale dell'IA" perché le loro app gestiscono solo attività di superficie. Uno strumento genera copie, un altro suggerisce l'assegnazione dei compiti, un terzo riepiloga le note, ma nessuno di essi condivide il contesto o lavora insieme agli altri. Quando l'IA opera in compartimenti stagni come questi, produce output, ma non risultati. Ecco perché i flussi di lavoro unificati sono importanti.

ClickUp Brain cambia tutto questo attingendo alle tue attività, ai tuoi contenuti e al contesto dei processi, aiutandoti a eseguire senza sforzo automazioni avanzate e flussi di lavoro proattivi, grazie a un'intelligenza integrata e intelligente. È un'IA che comprende il tuo lavoro, non solo i tuoi prompt.

Come ClickUp fornisce il supporto per i flussi di lavoro di manutenzione predittiva

Il tuo costoso strumento di analisi predittiva emette un avviso, ma questo finisce nel vuoto. È solo un'altra notifica in un'altra app isolata. Questo è il problema della dispersione del contesto, ed è qui che la maggior parte dei flussi di lavoro di manutenzione fallisce.

Un pianificatore vede l'avviso, apre un CMMS separato per creare un ordine di lavoro, controlla un foglio di calcolo per i ricambi e poi utilizza un'app di chat per trovare un tecnico. Quando il lavoro ha inizio, il valore della previsione anticipata è ormai perso.

Elimina questa frammentazione con lo spazio di lavoro AI convergente di ClickUp. La nostra piattaforma unificata riunisce tutte le app di lavoro, i dati e i flussi di lavoro con l'IA contestuale integrata come livello di intelligenza che collega le tue previsioni alle tue azioni.

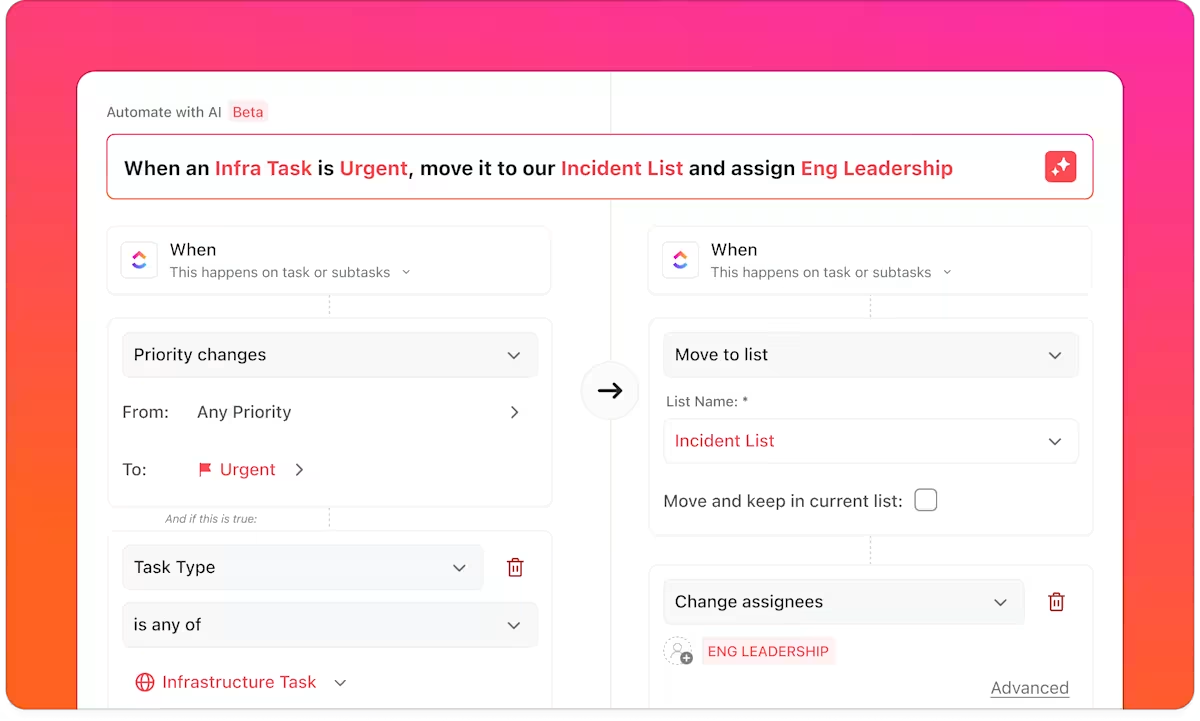

Dalla previsione all'azione con l'automazione del flusso di lavoro

Smetti di perdere tempo con l'inserimento manuale dei dati e il caos organizzativo. Trasforma istantaneamente un avviso dalla tua piattaforma di analisi in un'attività dettagliata utilizzando i webhook con ClickUp Automazioni.

Quando un sistema esterno rileva un guasto previsto, ClickUp Automazioni può creare istantaneamente un'attività con tutti i dettagli rilevanti allegati: ID dell'asset, tipo di guasto, livello di urgenza, letture dei sensori e azione consigliata.

Invece di affidarsi a passaggi manuali, la gestione degli ordini di lavoro diventa automatica:

- Le attività vengono assegnate al tecnico più adatto in base alle competenze o alla posizione geografica.

- Le date di scadenza vengono impostate in base all'urgenza.

- I ricambi e la documentazione necessari sono collegati in anticipo.

Gestione unificata degli ordini di lavoro con dati strutturati

Le attività di ClickUp fungono da ordini di lavoro dinamici arricchiti con campi personalizzati quali:

- ID risorsa

- Tipo di guasto previsto

- Livello di gravità

- Parti necessarie

- Impatto stimato dei tempi di inattività

Questo approccio strutturato offre ai responsabili della manutenzione una visibilità completa su tutte le risorse, senza dover passare da un CMMS a fogli di calcolo e app di chat.

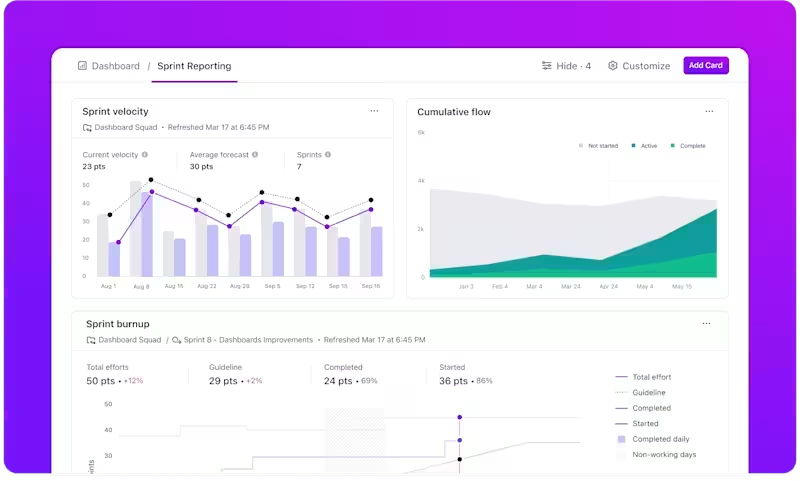

Offri ai team visibilità in tempo reale

Il coordinamento della manutenzione dipende dalla chiarezza. Le dashboard di ClickUp consentono di visualizzare informazioni quali:

- Ordini di lavoro previsti rispetto a quelli completati

- Tempo dalla previsione al completamento

- Arretrato attuale per risorsa o posizione

- Capacità del team e carico di lavoro dei tecnici

- Costi di manutenzione per classe di asset

Invece di mettere insieme la reportistica proveniente da più sistemi, i team ottengono una visibilità operativa in tempo reale in un unico posto.

Puoi anche impostare il tuo Super Agent in ClickUp per creare e effettuare la condivisione automatica degli aggiornamenti di stato sulle varie attività di manutenzione. Per ulteriori informazioni, clicca qui 👇

Contesto intelligente con IA integrata

Le previsioni sono utili solo se supportate dal contesto. ClickUp Brain migliora la gestione della documentazione e il coordinamento della manutenzione attraverso:

- Visualizzazione delle note di riparazione passate relative allo stesso bene

- Recupero delle procedure e dei manuali pertinenti

- Identificazione di guasti storici simili

- Sintesi delle tendenze nei periodi di tempo

Per i team che stanno ampliando i programmi di manutenzione predittiva, ciò contribuisce a creare una connessione tra l'analisi dei dati e le conoscenze istituzionali, chiudendo il cerchio tra previsione e prestazioni.

💡 Suggerimento professionale: conserva tutte le procedure operative standard e i manuali delle apparecchiature in ClickUp Docs, direttamente collegati alle attività relative alle risorse. Assicurati che tutte le conversazioni rimangano contestualizzate al lavoro svolto utilizzando i commenti threaded di ClickUp e le @menzioni nella chat di ClickUp per discutere di riparazioni specifiche.

Integra la manutenzione predittiva basata sull'IA con i flussi di lavoro esistenti

L'IA per la manutenzione predittiva consiste nel trasformare il lavoro del vostro team da un approccio reattivo a uno proattivo e pianificato. Ma la tecnologia da sola non basta. Si può usufruire del vero valore quando le vostre previsioni si traducono in azioni tempestive e coordinate.

Un programma di esito positivo richiede dati affidabili, modelli accurati e, soprattutto, un flusso di lavoro operativo che chiuda il divario tra intuizione ed esecuzione. Man mano che la tecnologia diventa più accessibile, le organizzazioni che padroneggiano questo flusso di lavoro saranno quelle che davvero faranno passi avanti.

ClickUp si integra con gli strumenti specializzati già utilizzati per il monitoraggio e la manutenzione predittiva. Diventa lo spazio di lavoro unificato in cui le intuizioni si trasformano in attività pianificate, monitorate e completate.

Sei pronto a unificare i tuoi flussi di lavoro di manutenzione e trasformare le previsioni in azioni concrete? Inizia oggi stesso a utilizzare ClickUp gratis.

Domande frequenti

Il monitoraggio tradizionale della manutenzione serve a registrare i lavori già completati. Il software di manutenzione predittiva analizza i dati in tempo reale per effettuare una previsione di quando saranno necessari interventi futuri.

Molte piattaforme offrono ora modelli predefiniti per i tipi di apparecchiature più comuni, riducendo la necessità di uno sviluppo personalizzato. È possibile iniziare con una soluzione supportata dal fornitore per le risorse più critiche e sviluppare nel tempo competenze interne.

La manutenzione reattiva ha il costo iniziale più basso, ma il costo a lungo termine più elevato a causa delle riparazioni di emergenza e dei tempi di inattività. La manutenzione preventiva rappresenta una via di mezzo, mentre la manutenzione predittiva ottimizza sia l'affidabilità che l'efficienza in termini di costi.

Il ritorno sull'investimento varia in base alla criticità delle risorse e alle pratiche attuali, anche se il 95% ottiene un ROI positivo con una corretta implementazione. Ciò è dovuto in genere alla riduzione dei tempi di inattività, ai minori costi di manutenzione e alla maggiore durata delle apparecchiature.