De meeste voorspellende onderhoudsprogramma's mislukken niet omdat de AI-voorspellingen onjuist zijn, maar omdat de waarschuwing verdwijnt in een inbox terwijl een technicus drie verschillende systemen controleert om uit te zoeken welk onderdeel hij moet plaatsen voor een bestelling.

Bij correcte implementatie kan een AI-gestuurd onderhoudsprogramma de downtime met 90% verminderen. Deze gids legt uit hoe AI voor voorspellend onderhoud werkt, van sensorgegevens tot machine learning-modellen, en laat zien hoe u de operationele kloof tussen voorspelling en actie kunt dichten.

Aanbevolen sjabloon

Duidelijke documentatie is vaak wat een reactieve onderhoudsstrategie onderscheidt van een proactieve.

Met de SOP-sjabloon van ClickUp kunt u eenvoudig standaardwerkprocedures voor al uw onderhoudsprocessen op één plek met hoge veiligheid maken, beheren en organiseren. Met deze sjabloon kunt u:

- Automatiseer processen met checklists

- Verbeter de samenwerking met teamleden

- Creëer uniformiteit binnen uw organisatie

Wat is AI voor voorspellend onderhoud?

AI voor voorspellend onderhoud is het gebruik van machine learning-algoritmen om gegevens van apparatuursensoren te analyseren en storingen te voorspellen voordat ze zich voordoen. Deze gegevens kunnen trillingen, temperatuur, druk en zelfs akoestische signalen omvatten.

In plaats van te reageren op storingen of onderhoud uit te voeren volgens een strak schema, leren AI-modellen het normale werkingsgedrag van elke machine. Hierdoor kan het systeem subtiele afwijkingen en verslechteringspatronen detecteren die wijzen op een zich ontwikkelend probleem.

Het doel is niet alleen om een storing te voorspellen, maar om dit met voldoende tijd te doen om reparaties te plannen, de benodigde onderdelen te bestellen en het werk uit te voeren tijdens een geplande downtime. Een succesvol programma combineert drie belangrijke componenten: een infrastructuur voor gegevensverzameling, de analytische modellen die de gegevens interpreteren en een werkstroom-systeem om die inzichten om te zetten in actie.

📚 Lees ook: Beheers uw onderhoudsschema's met ClickUp

Preventief onderhoud versus voorspellend onderhoud

Misschien onderhoudt u apparatuur volgens het door de fabrikant aanbevolen schema, maar dat is een preventieve aanpak, geen voorspellende. Dit kan ertoe leiden dat machines worden onderhouden die dat niet nodig hebben, of erger nog, dat een cruciaal onderdeel defect raakt tussen geplande controles in. Deze inherente verspilling en dit risico zijn een grote frustratie voor operationele teams.

Voorspellend onderhoud daarentegen controleert de werkelijke toestand van uw bedrijfsmiddelen in realtime. Preventief onderhoud is als elke zes maanden naar de dokter gaan voor een controle, terwijl voorspellend onderhoud is als het dragen van een smartwatch die u waarschuwt zodra uw hartslag afwijkt. U onderneemt alleen actie als de gegevens u dat aangeven.

| Aanpak | Trigger voor onderhoud | Voordelen | Nadelen |

|---|---|---|---|

| Preventief | Kalender of op gebruik gebaseerd schema | Beter dan wachten op storingen | Kan leiden tot onnodig onderhoud en verspilling |

| Voorspellend | Real-time voorwaardegegevens | Optimaliseert middelen en minimaliseert verspilling | Vereist investeringen in sensoren en analyses. |

De meeste organisaties vinden een evenwicht door een hybride model te gebruiken. Ze passen voorspellend onderhoud toe op hun meest kritieke activa en houden vast aan preventieve schema's voor apparatuur met een lagere prioriteit.

Voordelen van AI voor voorspellend onderhoud

De implementatie van AI voor voorspellend onderhoud creëert een positieve feedbackloop. Wanneer u de uitvaltijd vermindert, verlaagt u ook de kosten, waardoor u budget vrijmaakt om verdere verbeteringen aan uw activiteiten door te voeren.

Minder stilstand en minder verstoringen

Wanneer een cruciale machine zonder waarschuwing uitvalt, wordt niet alleen één proces stilgelegd, maar kan de hele productielijn tot stilstand komen. Dit ene storingspunt leidt tot een cascade van problemen, waaronder productievertragingen, gemiste deadlines en gefrustreerde klanten. U moet dan haastig op zoek naar technici, onderdelen en een oplossing voor de gevolgen.

Wist u dat: Ongeplande stilstand kan fabrikanten tot wel 852 miljoen dollar per week kosten, wat een grote invloed heeft op de winstgevendheid.

AI voor voorspellend onderhoud transformeert deze chaos in een goed gepland, ordelijk proces. In plaats van een plotselinge noodsituatie krijgt u dagen of zelfs weken van tevoren een waarschuwing, waardoor u de tijd heeft om de reparatie in te plannen tijdens een geplande stilstand.

Door deze verschuiving van noodhulp naar geplande interventies kan uw team alles van tevoren voorbereiden, zodat de bedrijfsvoering soepel en voorspelbaar verloopt.

Lagere onderhoudskosten

Uw onderhoudsbudget kan vaak aanvoelen als een zwart gat, dat wordt leeggezogen door overuren voor noodreparaties en spoedkosten voor onderdelen. U bent gedwongen om dure reserveonderdelen op te slaan 'voor het geval dat', waardoor kapitaal wordt vastgelegd dat elders zou kunnen worden gebruikt. Ondertussen gooit u nog steeds onderdelen zoals filters en riemen weg die nog lang mee kunnen, simpelweg omdat de kalender zegt dat het tijd is.

Deze aanpak is ongelooflijk inefficiënt en schaadt uw operationele efficiëntie. Met voorspellend onderhoud kunt u deze problemen direct aanpakken:

- Onderdelenkosten: u vervangt onderdelen op basis van hun werkelijke staat, niet volgens een willekeurig schema.

- Arbeidskosten: geplande werkzaamheden zijn veel efficiënter dan noodreparaties, waardoor overuren overbodig worden.

- Voorraadkosten: u kunt bestellingen voor onderdelen just-in-time plaatsen, waardoor u minder grote, dure voorraden hoeft aan te houden.

Langere levensduur van apparatuur

U hebt fors geïnvesteerd in uw machines en u verwacht dat ze lang meegaan. Maar wanneer een klein, onopgemerkt probleem, zoals een verkeerd uitgelijnd lager, niet wordt aangepakt, ontstaat er een domino-effect van slijtage dat ervoor zorgt dat de hele machine voortijdig veroudert. Dit leidt tot onverwachte kapitaaluitgaven die uw hele budget in de war kunnen sturen.

Door deze kleine problemen vroegtijdig op te sporen, wordt secundaire schade voorkomen. Door problemen aan te pakken voordat ze zich opstapelen, beschermt u het hele systeem en maximaliseert u het rendement op uw investering. Door dit kapitaal te behouden, kunt u uw bestaande activa langer gebruiken en dure vervangingen uitstellen.

Verbeterde veiligheid en naleving

Een defecte machine is niet alleen een probleem op gebied van productiviteit, maar ook een veiligheidsrisico. Oververhitte motoren kunnen brand veroorzaken, defecte drukvaten kunnen scheuren en versleten onderdelen kunnen gevaarlijke voorwaarden creëren voor uw operators. De voortdurende zorg over een mogelijk veiligheidsincident zorgt voor extra stress die geen enkel team nodig heeft.

Voorspellend onderhoud helpt u deze gevaarlijke voorwaardes op te sporen voordat ze escaleren. Bovendien creëren deze systemen voor nalevingsdoeleinden een automatisch en onbetwistbaar auditspoor. Elke waarschuwing, werkopdracht en reparatie wordt gedocumenteerd, wat de rapportage aan regelgevende instanties vereenvoudigt en aantoont dat er voldoende zorgvuldigheid is betracht, zonder dat er handmatig naar logboeken hoeft te worden gezocht.

Bekijk de verschillende manieren waarop AI uw dagelijkse werkstroom kan helpen verbeteren:

Belangrijke technologieën achter AI voor voorspellend onderhoud

Voorspellende onderhoudstechnologie is niet één stuk software, maar een tech stack waarin verschillende systemen samenwerken. Elke laag heeft een specifieke taak en een zwakke plek in één laag kan de effectiviteit van het hele programma beperken.

Machine learning en voorspellende algoritmen

Het 'brein' van de operatie is het machine learning (ML)-model dat uw gegevens analyseert. Er zijn een paar veelvoorkomende soorten:

- Begeleid leren: Deze modellen worden getraind op basis van historische gegevens, waaronder storingen uit het verleden. Ze leren de specifieke patronen herkennen die tot die storingen hebben geleid.

- Ongesuperviseerd leren: wanneer u niet over veel storingsgegevens beschikt, kunnen deze modellen worden gebruikt om te bepalen wat een 'normale' werking is en vervolgens elk gedrag dat van die basisnorm afwijkt te signaleren.

- Deep learning: Dit is een geavanceerdere vorm van ML die zeer complexe en multidimensionale sensorgegevens kan verwerken en patronen kan vinden die andere modellen mogelijk over het hoofd zien.

Het juiste model hangt af van de gegevens waarover u beschikt. Het is ook van cruciaal belang om te onthouden dat deze modellen moeten worden getraind voor specifieke activa, aangezien 'normaal' sterk kan variëren van machine tot machine.

IoT-sensoren en realtime monitoring

De gegevens voor deze modellen zijn afkomstig van Internet of Things (IoT)-sensoren die op uw apparatuur zijn geïnstalleerd. Deze sensoren zijn de ogen en oren van het systeem en leveren een continue stroom van informatie over de staat van de apparatuur. Veelvoorkomende typen zijn:

- Trillingssensoren om onbalans of lagerslijtage te detecteren

- Temperatuursensoren om oververhitting en wrijving op te sporen

- Druksensoren voor het bewaken van hydraulische en pneumatische systemen

- Akoestische sensoren om lekken op te sporen

- Olieanalysesensoren om verontreiniging bij te houden

De juiste plaatsing van sensoren is essentieel om de juiste storingsmodi te detecteren. In sommige gevallen worden edge computing-apparaten gebruikt om gegevens lokaal te verwerken voordat ze naar een centraal systeem worden verzonden, wat handig is voor tijdgevoelige waarschuwingen.

Big data-analyse en patroonherkenning

Een enkele sensor kan miljoenen gegevenspunten per jaar genereren. Als je dat vermenigvuldigt met een hele faciliteit, heb je te maken met een enorme hoeveelheid informatie. Big data-platforms zijn ontworpen om deze informatie op grote schaal te verzamelen, op te slaan en te verwerken.

Patroonherkenningsalgoritmen doorzoeken deze gegevens vervolgens om correlaties te vinden die een menselijke analist nooit zou ontdekken. Een lichte stijging van de temperatuur in combinatie met een specifieke trillingsfrequentie kan bijvoorbeeld wijzen op een storingsmodus die geen van beide indicatoren afzonderlijk zou onthullen.

In deze video ziet u hoe AI-agenten kunnen helpen bij gegevensanalyse:

Hoe AI-voorspellend onderhoud werkt

De juiste technologie hebben is slechts het halve werk. De echte waarde komt voort uit een end-to-end werkstroom die ruwe sensorgegevens omzet in voltooide onderhoudswerkzaamheden. Dit is waar veel teams moeite mee hebben, omdat inzichten verloren gaan in de wirwar van verschillende tools.

Gegevensverzameling via IoT-sensoren

Het proces begint met sensoren die aan uw apparatuur worden bevestigd en die continu of met vaste tussenpozen conditiegegevens vastleggen. Deze gegevens worden via gateways naar een centraal systeem gestuurd, dat zich op locatie of in de cloud kan bevinden. De kwaliteit van de gegevens kan echter een uitdaging zijn, omdat sensoren defect kunnen raken, verbindingen kunnen wegvallen en meetwaarden ruis kunnen bevatten.

Om de sensorwaarden te kunnen interpreteren, hebt u ook contextuele informatie nodig. Gegevens over bedrijfsparameters, omgevingsomstandigheden en productieschema's helpen het systeem te begrijpen wat het ziet. Een temperatuurpiek tijdens een intensieve productieperiode betekent bijvoorbeeld iets heel anders dan een temperatuurpiek die optreedt terwijl de machine stil staat.

Wist u dat: Het aantal IoT-apparaten in alle verticale sectoren zal naar verwachting groeien tot meer dan 8 miljard in 2033.

Gegevensverwerking en -analyse

Zodra de ruwe gegevens zijn verzameld, moeten ze worden voorbereid voor de machine learning-modellen. Dit houdt in dat de gegevens worden opgeschoond om uitschieters te verwijderen, genormaliseerd om rekening te houden met verschillende bedrijfsvoorwaarden, en omgezet in functies die de modellen kunnen begrijpen.

Deze analyse vindt plaats op meerdere niveaus, van realtime verwerking voor onmiddellijke waarschuwingen tot batchverwerking voor langetermijntrendanalyses.

Voorspellende modellering en storingsvoorspelling

Met schone gegevens gaan de modellen aan de slag. Ze vergelijken de huidige bedrijfsomstandigheden met de patronen die ze hebben geleerd om de resterende levensduur (RUL) van een asset of de kans op storingen binnen een bepaald tijdsbestek te schatten.

Deze voorspellingen zijn niet simpelweg 'ja' of 'nee', maar worden gepresenteerd met betrouwbaarheidsniveaus, waardoor u uw reactie kunt prioriteren.

Realtime waarschuwingen en onderhoudsplanning

Een waarschuwing van uw analysetool is nutteloos als deze alleen maar in uw e-mailinbox blijft staan. De voorspelling creëert alleen waarde als deze tijdige actie uitlokt. Dit is waar veel voorspellende onderhoudsprogramma's mislukken vanwege contextversnippering.

Er wordt een waarschuwing gegeven, maar vervolgens moet een planner handmatig een werkopdracht aanmaken in een apart systeem, een spreadsheet controleren voor onderdelen en een app gebruiken om een technicus te vinden. Door deze vertraging gaat de waarde van de voorspelling verloren. Deze operationele kloof is het meest voorkomende punt van falen.

📮ClickUp Insight: 92% van de kenniswerkers loopt het risico belangrijke beslissingen kwijt te raken die verspreid zijn over chat, e-mail en spreadsheets. Zonder een uniform systeem voor het vastleggen en bijhouden van beslissingen gaan cruciale zakelijke inzichten verloren in de digitale ruis.

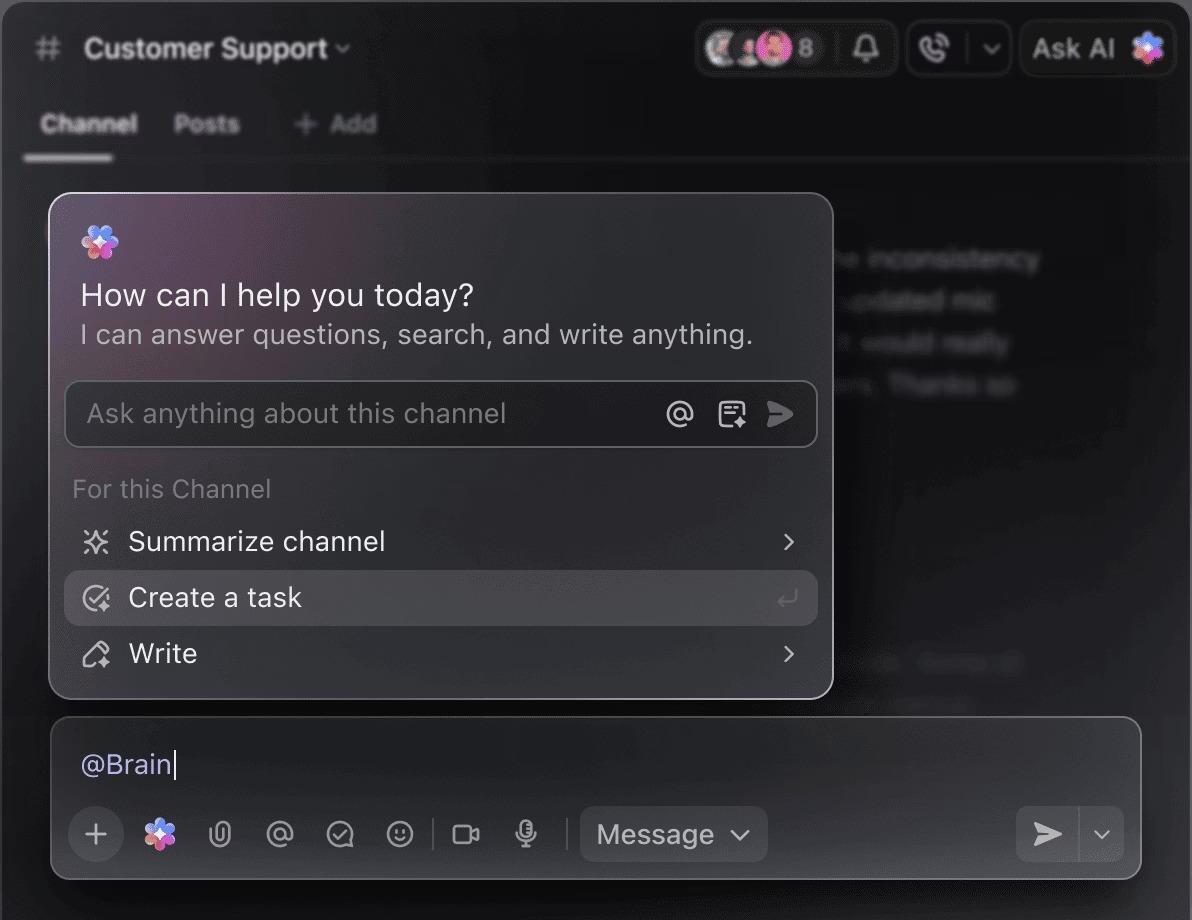

Met de taakbeheerfuncties van ClickUp hoeft u zich hier nooit zorgen over te maken. Maak met één klik taken aan vanuit chats, taakopmerkingen, documenten en e-mails!

Voorbeelden van voorspellend onderhoud in verschillende sectoren

Hoewel de kerntechnologie hetzelfde is, verschilt de manier waarop deze wordt toegepast per sector, afhankelijk van het type activa en de gevolgen van storingen.

Productie en productielijnen

In de productie heeft elke minuut stilstand een directe en berekenbare impact op de omzet. Voorspellend onderhoud wordt vaak gebruikt om kritieke activa zoals CNC-machines, transportbanden, pompen en compressoren te monitoren. De grootste uitdaging is het monitoren van een breed bereik aan apparatuur, die elk hun eigen unieke storingsmodi hebben.

📌 Tetra Pak maakt bijvoorbeeld het monitoren van de staat van apparatuur op verschillende klantlocaties mogelijk door een combinatie van realtime gegevens en operationele knowhow. Met behulp van veilige, aangepaste sensoren registreert het platform essentiële prestatiesignalen en verrijkt deze met deskundig toezicht van de fabrikant.

Het resultaat is een gebruiksvriendelijke interface die een direct overzicht geeft van de staat van de apparatuur, zodat technici alleen waarschuwingen ontvangen die echt actie vereisen.

Wagenparkbeheer en logistiek

Voor logistieke bedrijven ligt de focus op mobiele activa zoals motoren, transmissies en koelunits op vrachtwagens. De uitdagingen hier verschillen van die op de fabrieksvloer: voertuigen zijn geografisch verspreid, de verbindingen kunnen inconsistent zijn en onderhoud moet op verschillende locaties worden uitgevoerd.

Voorspellend onderhoud helpt bij het plannen van onderhoudsbeurten voor voertuigen, zodat ze niet langs de kant van de weg komen te staan door een defect.

Energie en nutsvoorzieningen

In de energiesector is betrouwbaarheid van het grootste belang. Een storing kan niet alleen gevolgen hebben voor het bedrijf, maar voor hele gemeenschappen. Voorspellend onderhoud wordt gebruikt om turbines, generatoren, transformatoren en andere netapparatuur te monitoren.

De uitdaging bestaat vaak uit het monitoren van activa op afgelegen locaties met beperkte verbindingen, terwijl tegelijkertijd aan strenge wettelijke vereisten moet worden voldaan.

📚 Lees ook: Top AI-prompts voor voorspellend onderhoud

Uitdagingen van AI voor voorspellend onderhoud

Het implementeren van voorspellend onderhoud is geen eenvoudige plug-and-play-oplossing. Er zijn een aantal obstakels die moeten worden overwonnen:

- Gegevenskwaliteit en -beschikbaarheid: Veel organisaties beschikken niet over de schone, historische storingsgegevens die nodig zijn om vanaf nul nauwkeurige modellen te trainen.

- Integratiecomplexiteit: Het maken van een verbinding tussen nieuwe sensoren en analyseplatforms en verouderde apparatuur en bestaande onderhoudssystemen kan een grote technische hindernis vormen.

- Vaardigheidstekorten: Een succesvol programma vereist een zeldzame combinatie van expertise op het gebied van datawetenschap, apparatuurtechniek en verandermanagement.

- Contextversnippering: Dit is de stille moordenaar van veel programma's. Inzichten uit het voorspellende systeem blijven steken in één tool, terwijl werkorders in een andere tool staan en teamcommunicatie in een derde tool plaatsvindt. Deze versnippering van tools leidt tot coördinatiefouten die de waarde van uw voorspellingen volledig ondermijnen.

📮ClickUp Insight: Hoewel 35% van de respondenten in onze enquête AI gebruikt voor basistaken, lijken geavanceerde mogelijkheden zoals automatisering (12%) en optimalisatie (10%) voor velen nog steeds buiten bereik. De meeste teams voelen zich vastzitten op het 'AI-startersniveau' omdat hun apps alleen oppervlakkige taken uitvoeren. De ene tool genereert kopij, de andere stelt taakopdrachten voor, een derde vat aantekeningen samen, maar geen van hen deelt context of werkt samen. Wanneer AI op deze geïsoleerde manier werkt, levert het wel output op, maar geen resultaten. Daarom zijn uniforme werkstroomen zo belangrijk.

ClickUp Brain verandert dat door gebruik te maken van uw taken, content en procescontext, waardoor u moeiteloos geavanceerde automatisering en agentische werkstroomen kunt uitvoeren via slimme, ingebouwde intelligentie. Het is AI die uw werk begrijpt, niet alleen uw opdrachten.

Hoe ClickUp voorspellende onderhoudswerkstroomen ondersteunt

Uw dure voorspellende analysetool geeft een waarschuwing, maar die verdwijnt in het niets. Het is gewoon weer een notificatie in een andere gescheiden app. Dit is het nadeel van contextversnippering, en hier breken de meeste werkstroomen af.

Een planner ziet de waarschuwing, opent een apart CMMS om een werkorder aan te maken, controleert een spreadsheet voor onderdelen en gebruikt vervolgens een chat-app om een technicus te vinden. Tegen de tijd dat het werk begint, is de waarde van de vroege voorspelling verdwenen.

Maak een einde aan deze versnippering met de geconvergeerde AI-werkruimte van ClickUp. Ons uniforme platform brengt alle werk-apps, gegevens en werkstroom samen met contextuele AI als intelligentielaag die uw voorspellingen koppelt aan uw acties.

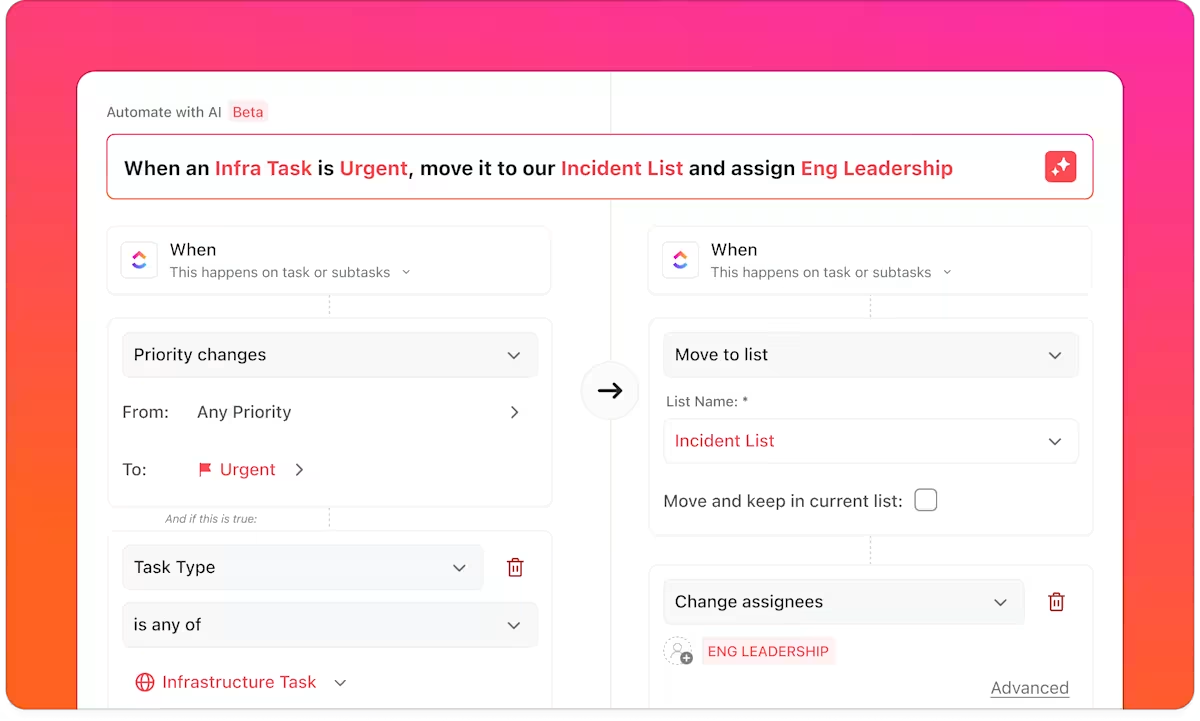

Van voorspelling tot actie met werkstroomautomatisering

Verspil geen tijd meer aan handmatige gegevensinvoer en chaotische coördinatie. Zet een waarschuwing van uw analyseplatform direct om in een gedetailleerde Taak met behulp van webhooks met ClickUp-automatiseringen.

Wanneer een extern systeem een voorspelde storing detecteert, kan ClickUp-automatisering onmiddellijk een taak aanmaken met alle relevante details: asset-ID, type storing, urgentieniveau, sensorwaarden en aanbevolen actie.

In plaats van te vertrouwen op handmatige overdrachten, wordt het beheer van werkorders geautomatiseerd:

- Taken worden toegewezen aan de juiste technicus op basis van vaardigheden of locatie.

- Deadlines worden ingesteld op basis van urgentie.

- De benodigde onderdelen en documentatie worden vooraf gekoppeld.

Uniform beheer van werkorders met gestructureerde gegevens

ClickUp-taaken fungeren als dynamische werkorders die zijn verrijkt met aangepaste velden, zoals:

- Asset-ID

- Voorspelde storingstypes

- Ernstniveau

- Benodigde onderdelen

- Geschatte impact van stilstand

Deze gestructureerde aanpak biedt onderhoudsmanagers volledig zichtbaarheid op alle activa, zonder dat ze hoeven te schakelen tussen een CMMS, spreadsheets en chat-apps.

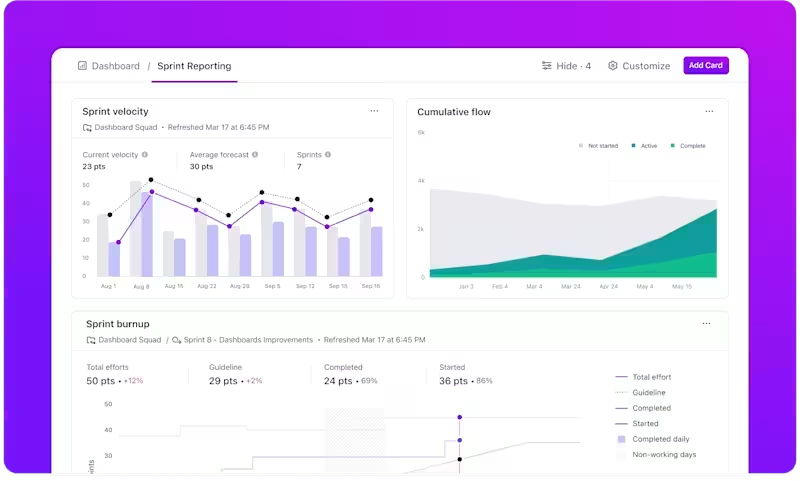

Geef teams realtime zichtbaarheid

Onderhoudscoördinatie is afhankelijk van duidelijkheid. ClickUp Dashboards bieden een gecentraliseerde weergave van informatie zoals:

- Voorspelde versus voltooide werkorders

- Voorspelling tot voltooiingstijd

- Huidige achterstand per asset of locatie

- Teamcapaciteit en werklast van technici

- Onderhoudskosten per activaklasse

In plaats van rapporten van meerdere systemen aan elkaar te knopen, krijgen teams realtime operationeel zichtbaarheid op één plek.

U kunt ook uw eigen Super Agent in ClickUp instellen om automatisch statusupdates over verschillende onderhoudsactiviteiten te maken en te delen. Meer informatie vindt u hier 👇

Intelligente context met geïntegreerde AI

Voorspellingen zijn slechts zo nuttig als de context erachter. ClickUp Brain verbetert documentatiebeheer en onderhoudscoördinatie door:

- Eerdere aantekeningen met betrekking tot hetzelfde bedrijfsmiddel weergeven

- Relevante procedures en handleidingen opvragen

- Identificatie van vergelijkbare storingen in het verleden

- Trends over verschillende periodes synthetiseren

Voor teams die voorspellende onderhoudsprogramma's opschalen, helpt dit om een verbinding te maken tussen analyses en institutionele kennis, waardoor de cirkel tussen voorspelling en prestaties wordt gesloten.

💡 Pro-tip: Bewaar al uw standaardwerkprocedures en apparatuurhandleidingen in doorzoekbare ClickUp Docs, die rechtstreeks aan uw asset-taken zijn gekoppeld. Zorg ervoor dat alle gesprekken in de context van het uitgevoerde werk blijven door gebruik te maken van ClickUp-reacties en @vermeldingen in ClickUp Chat om specifieke reparaties te bespreken.

Integreer AI-voorspellend onderhoud in bestaande werkstroom

AI voor voorspellend onderhoud zorgt ervoor dat uw team niet langer reactief brandjes blust, maar proactief en gepland werk doet. Maar met technologie alleen komt u er niet. De echte waarde komt pas tot uiting wanneer uw voorspellingen naadloos worden omgezet in tijdige, gecoördineerde acties.

Een succesvol programma vereist betrouwbare gegevens, nauwkeurige modellen en, het allerbelangrijkste, een operationele werkstroom die de kloof tussen inzicht en uitvoering overbrugt. Naarmate de technologie toegankelijker wordt, zullen de organisaties die deze werkstroom onder de knie hebben, echt een voorsprong nemen.

ClickUp kan worden geïntegreerd met de gespecialiseerde tools die al worden gebruikt voor monitoring en voorspellend onderhoud. Het wordt de uniforme werkruimte waar inzichten worden omgezet in geplande, bijgehouden en voltooide werkzaamheden.

Klaar om uw onderhoudswerkstroomen te stroomlijnen en voorspellingen om te zetten in actie? Ga vandaag nog gratis aan de slag met ClickUp.

Veelgestelde vragen

Traditionele onderhoudsregistratie is bedoeld om reeds voltooide werkzaamheden bij te houden. Voorspellende onderhoudssoftware analyseert realtime gegevens om te voorspellen wanneer er in de toekomst werkzaamheden nodig zullen zijn.

Veel platforms bieden nu kant-en-klare modellen voor veelvoorkomende soorten apparatuur, waardoor er minder behoefte is aan aangepast werk. U kunt beginnen met een door de leverancier ondersteunde oplossing voor uw meest kritieke activa en in de loop van de tijd interne expertise opbouwen.

Reactief onderhoud heeft de laagste initiële kosten, maar de hoogste kosten op lange termijn als gevolg van noodreparaties en stilstand. Preventief onderhoud is een middenweg, terwijl voorspellend onderhoud zowel de betrouwbaarheid als de kostenefficiëntie optimaliseert.

Het rendement op de investering varieert afhankelijk van de kriticiteit van uw activa en uw huidige werkwijzen, maar 95% behaalt een positief rendement op de investering bij een juiste implementatie. Dit wordt doorgaans bereikt door minder stilstand, lagere onderhoudskosten en een langere levensduur van apparatuur.