Twój proces kontroli jakości wykrył powtarzający się problem i teraz potrzebujesz systematycznego podejścia, aby go rozwiązać. Ale od czego zacząć?

Plan działań korygujących (CAP) to mapa drogowa służąca do identyfikowania problemów, rozwiązywania ich i zapobiegania ich ponownemu wystąpieniu.

Niezależnie od tego, czy masz do czynienia z wadami produkcyjnymi, incydentami związanymi z bezpieczeństwem, czy problemami z przestrzeganiem przepisów, dobrze skonstruowany CAP pomoże Ci przywrócić normalne funkcjonowanie firmy.

W tym wpisie na blogu dowiesz się, jak opracować skuteczne plany działań naprawczych, korzystając z rzeczywistych przykładów i szablonów do wdrożenia w swojej organizacji.

Czym jest plan działań korygujących (CAP)?

Plan działań korygujących (CAP) to formalna, udokumentowana strategia, która określa konkretne kroki mające na celu rozwiązanie zidentyfikowanych problemów, wyeliminowanie ich przyczyn źródłowych oraz zapobieganie ich cykliczności w procesach, produktach lub systemach organizacji.

Działania korygujące a działania zapobiegawcze

W systemach zarządzania jakością działania korygujące i zapobiegawcze mają kluczowe znaczenie dla utrzymania i doskonalenia procesów.

Chociaż często pojawiają się one razem (często można spotkać się z akronimem CAPA – Corrective and Preventive Action, czyli działania korygujące i zapobiegawcze), służą one różnym celom i są wdrażane na różnych scenach cyklu zarządzania jakością.

Zrozumienie tych różnic ma kluczowe znaczenie dla podjęcia właściwych działań we właściwym czasie.

Oto zwięzła tabela porównawcza podkreślająca kluczowe różnice:

| Aspekt | Działania naprawcze | Działania zapobiegawcze |

| Definicja | Reaguj na istniejące niezgodności, wady lub zdarzenia, które już miały miejsce | Skupia się na zapobieganiu problemom, zanim one wystąpią |

| Rozpoczęcie | Inicjowane po wykryciu problemu na podstawie skarg klientów, wyników audytu lub kontroli jakości | Inicjowane na podstawie analizy trendów, oceny ryzyka lub najlepszych praktyk branżowych |

| Pilność | Wymaga natychmiastowej uwagi, aby zminimalizować wpływ na działalność i klientów | Umożliwia planowane, systematyczne wdrażanie bez presji czasu |

| Wykorzystane narzędzia | Obejmuje dokładne zbadanie przyczyn źródłowych przy użyciu narzędzi takich jak 5 pytań „dlaczego” lub diagramy rybiej ości | Wykorzystuje narzędzia oceny ryzyka i analizę predykcyjną w celu identyfikacji potencjalnych problemów |

| Skup się | Skupia się na wdrażaniu zarówno krótkoterminowych poprawek, jak i długoterminowych rozwiązań | Kładzie nacisk na usprawnienia systemowe i optymalizację procesów |

| Pomiar powodzenia | Eliminacja problemu i zapobieganie jego cykliczności | Brak przewidywanych problemów |

| Dokumentacja | Obejmuje datę powstania raportów incydentów, wyniki dochodzeń i szczegółowe plany działań | Skupia się na ocenie ryzyka, środkach zapobiegawczych i protokołach monitorowania |

Pomyśl o tym w ten sposób: działania korygujące są jak leczenie choroby po pojawieniu się objawów, podczas gdy działania zapobiegawcze są jak utrzymywanie zdrowego stylu życia, aby uniknąć zachorowania. Oba są niezbędne dla solidnego systemu zarządzania jakością.

👀 Czy wiesz, że... Analiza rodzajów i skutków awarii (FMEA), jedno z najstarszych narzędzi do wykrywania i ograniczania ryzyka, została opracowana przez wojsko amerykańskie pod koniec lat 40. XX wieku.

To, co zaczęło się jako wojskowa procedura oceny niezawodności sprzętu, przekształciło się w uniwersalną metodologię stosowaną w różnych branżach — od opieki zdrowotnej po produkcję samochodów.

FMEA zapewnia uporządkowane ramy, które pomagają zespołom w systematycznej identyfikacji potencjalnych awarii, ocenie ich wpływu i prawdopodobieństwa wystąpienia oraz wdrażaniu środków zapobiegawczych, zanim pojawią się problemy.

Kluczowe cele planu działań naprawczych

Plan działań naprawczych to coś więcej niż dokument dotyczący rozwiązywania problemów — to kompleksowa strategia doskonalenia organizacji.

Właściwie wdrożone plany CAP pozwalają rozwiązać bieżące problemy i wzmocnić ogólny system zarządzania jakością. Zrozumienie tych kluczowych celów pomoże Ci dokumentować skuteczniejsze plany CAP i osiągnąć trwałe usprawnienia:

- Systematyczne rozwiązywanie problemów: zapewnia ustrukturyzowane podejście do rozwiązywania problemów zamiast szybkich poprawek

- Eliminacja przyczyn źródłowych: identyfikuje i usuwa przyczyny problemów, a nie tylko ich objawy

- Usprawnienie procesów: otwiera możliwości ulepszenia istniejących procedur i cykli pracy

- Zachowanie zgodności: Zapewnia przestrzeganie wymogów regulacyjnych i branżowych standardów jakości

- Zarządzanie wiedzą: Dokumentuje wnioski i najlepsze praktyki do wykorzystania w przyszłości

Kiedy stosować plan działań naprawczych

Organizacje stają przed różnymi wyzwaniami, które mają wpływ na ich działalność, jakość i zgodność z przepisami.

Zrozumienie, kiedy należy zainicjować plan działań naprawczych, ma kluczowe znaczenie dla utrzymania doskonałości operacyjnej i spełnienia oczekiwań interesariuszy. Chociaż nie każdy problem wymaga formalnego CAP, niektóre sytuacje wymagają ustrukturyzowanego podejścia:

- Odchylenia jakościowe: Rozwiązuj problemy związane z niespełnieniem specyfikacji, w tym wady produkcyjne, błędy oprogramowania, problemy związane z obsługą, powtarzające się problemy jakościowe, wady zgłoszone przez klientów oraz wyniki wewnętrznej kontroli jakości

- Incydenty związane z bezpieczeństwem: ogranicz wypadki w miejscu pracy, sytuacje potencjalnie wypadkowe i niebezpieczne warunki, które mogą powodować obrażenia, uwzględniając zarówno bezpośrednie zagrożenia, jak i powtarzające się problemy związane z bezpieczeństwem wymagające systematycznej interwencji

- Wyniki audytu: Wyeliminuj luki wykryte podczas audytów wewnętrznych i zewnętrznych, w tym certyfikacji ISO, kontroli regulacyjnych i ocen przeprowadzanych przez strony trzecie, zapewniając udokumentowane rozwiązania i dowody wdrożenia

- Reklamacje klientów: Rozwiązuj powtarzające się problemy, które wskazują na problemy systemowe, szczególnie gdy reklamacje ujawniają pewne wzorce, a nie pojedyncze zdarzenia

- Naruszenia zgodności: Zajmij się niezgodnościami z przepisami wykrytymi podczas samooceny lub zewnętrznych przeglądów, dbając o udokumentowanie i wdrożenie działań naprawczych

- Problemy z wydajnością: Wyeliminuj nieefektywność operacyjną wpływającą na wydajność, koszty lub jakość poprzez rozwiązanie powtarzających się wąskich gardeł, niewłaściwej alokacji zasobów i problemów związanych z cyklem pracy

🧠 Ciekawostka: Kiedy w 2011 roku Bank of America wprowadził miesięczną opłatę w wysokości 5 dolarów za kartę debetową, spodziewał się pewnego sprzeciwu ze strony klientów. Jednak reakcja była znacznie gorsza niż przewidywano, co zmusiło bank do wycofania się z tej decyzji.

Ten przypadek podkreśla różnicę między ryzykiem a problemem — ryzyko to potencjalny problem, który może wystąpić, natomiast problem to problem, który już wystąpił i wymaga natychmiastowego działania.

📖 Przeczytaj również: Najlepsze oprogramowanie do zarządzania ryzykiem w przedsiębiorstwie (ERM)

Jak stworzyć plan działań naprawczych

Stworzenie skutecznego planu działań naprawczych wymaga systematycznego podejścia, od identyfikacji problemu po wdrożenie i monitorowanie. W miarę jak firmy przechodzą na środowisko cyfrowe, zarządzanie tymi złożonymi procesami wymaga czegoś więcej niż tradycyjne systemy oparte na dokumentacji papierowej.

ClickUp, kompleksowa aplikacja do pracy i wszechstronna platforma do zarządzania pracą, przekształca planowanie działań naprawczych w uproszczony proces oparty na współpracy. Zintegrowane funkcje umożliwiają zespołom ds. jakości i innym zainteresowanym stronom bezpośredni udział w śledzeniu dochodzeń, wdrażaniu rozwiązań i weryfikacji wyników.

Podobnie jak globalne zespoły STANLEY Security, które zaoszczędziły ponad 8 godzin tygodniowo na spotkaniach i skróciły czas tworzenia raportów o 50%, zintegrowane funkcje ClickUp umożliwiają zespołom ds. jakości śledzenie dochodzeń, wdrażanie rozwiązań i weryfikację wyników w jednym miejscu. To scentralizowane podejście poprawia wydajność i zapewnia spójną dokumentację oraz komunikację między rozproszonymi zespołami.

ClickUp pozwolił naszemu zespołowi ustalić jasne i przejrzyste priorytety, zidentyfikować możliwości wzajemnego wsparcia oraz pomaga nam identyfikować i zarządzać potencjalnymi zagrożeniami. Od momentu rozpoczęcia korzystania z ClickUp wydajność naszego zespołu znacznie wzrosła dzięki zmniejszeniu liczby spotkań i niepotrzebnych e-maili.

ClickUp pozwolił naszemu zespołowi ustalić jasne i przejrzyste priorytety, zidentyfikować możliwości wzajemnego wsparcia oraz pomaga nam identyfikować i zarządzać potencjalnymi zagrożeniami. Od momentu rozpoczęcia korzystania z ClickUp wydajność naszego zespołu znacznie wzrosła dzięki zmniejszeniu liczby spotkań i niepotrzebnych e-maili.

Oto jak stworzyć plan działań naprawczych za pomocą ClickUp:

Krok 1: Zdefiniuj problem

Zacznij od jasnego udokumentowania problemu, w tym kiedy wystąpił, kogo dotyczy i jaki ma wpływ na działalność. Używaj konkretnych danych i obserwacji zamiast ogólnych stwierdzeń.

👉🏼 Na przykład, gdy zespół produkcji farmaceutycznej zauważy problemy z kontrolą temperatury, powinien określić „Odchylenia temperatury o 3°C powyżej limitu w magazynie B, mające wpływ na 200 sztuk produktu X, wykryte podczas rutynowego monitorowania 15 lutego”

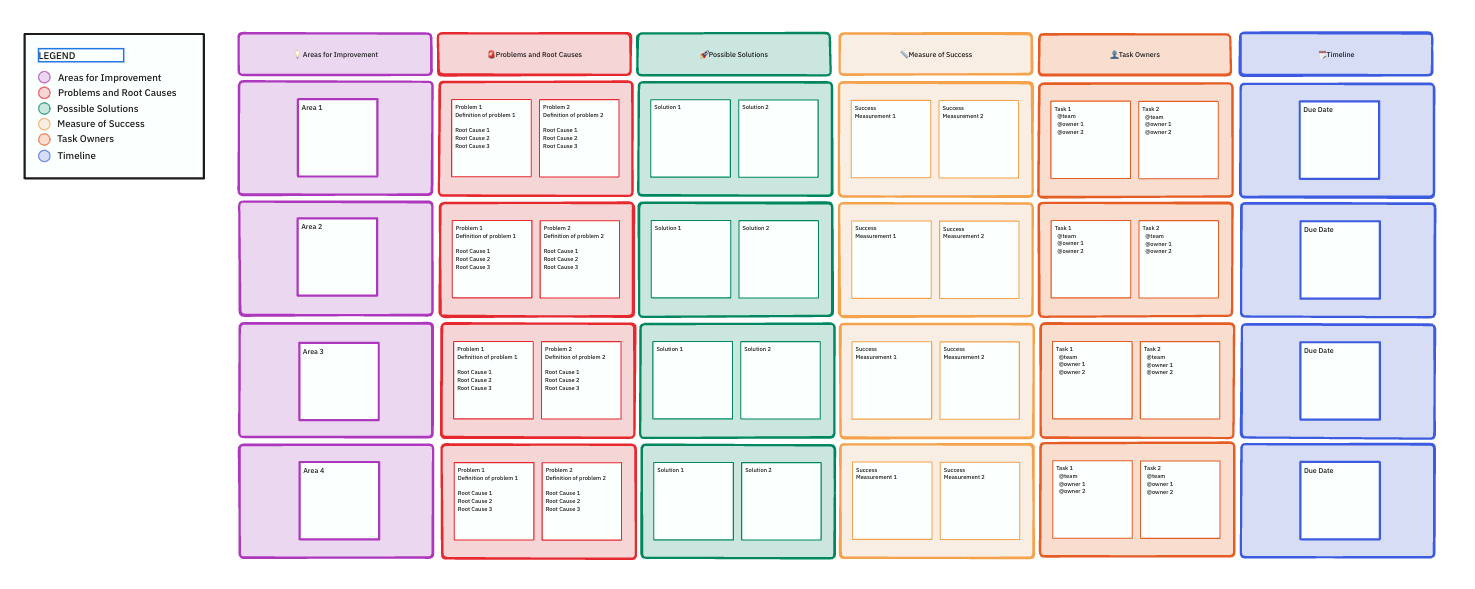

Szablon planu działań naprawczych ClickUp zapewnia uporządkowaną strukturę do dokumentowania problemów. Ten gotowy do użycia szablon tablicy został zaprojektowany w celu uproszczenia wstępnego procesu rejestrowania problemów dzięki dedykowanym sekcjom służącym do oceny wpływu i gromadzenia dowodów.

Dzięki szablonowi planu działań naprawczych zespoły mogą:

- Dokumentuj problemy za pomocą dostosowywalnych pól

- Klasyfikuj ryzyko i oceniaj skutki

- Śledź zainteresowane strony

- Przechowuj dowody i dokumentację

- Generuj automatyczne powiadomienia

Szablon zapewnia spójne rejestrowanie wszystkich kluczowych informacji.

💡 Wskazówka dla profesjonalistów: Problemy związane z jakością często obejmują wiele zmiennych elementów — zdjęcia, tabele danych dotyczących wad, wstępne obserwacje inspektorów lub kierowników linii produkcyjnej, osy czasu i wiele innych.

Dokumenty ClickUp pozwalają uporządkować wszystkie te informacje w jednym miejscu, korzystając z zagnieżdżonych stron, nagłówków, tabel, list kontrolnych i osadzonych elementów.

Ułatwia to przeprowadzanie analizy przyczyn źródłowych, współpracę między różnymi działami nad potencjalnymi rozwiązaniami oraz dokumentowanie każdego etapu działań korygujących i zapobiegawczych na potrzeby przyszłych audytów lub przeglądów zgodności.

Krok 2: Przeprowadź analizę przyczyn źródłowych

Faza dochodzeniowa wymaga dokładnej analizy w celu zidentyfikowania przyczyn źródłowych.

Cel: wyjść poza powierzchowne symptomy i odkryć podstawowe czynniki, które spowodowały niezgodność, wadę lub awarię. Bez jasnego określenia przyczyny źródłowej każde działanie korygujące może okazać się jedynie tymczasowym rozwiązaniem, a nie trwałym rozwiązaniem.

Niektóre typowe metody analizy przyczyn źródłowych, które można włączyć do procesu, obejmują:

- 5 pytań „dlaczego”: zadaj pytanie „dlaczego?” aż dotrzesz do prawdziwej przyczyny problemu

- Diagram rybiej ości (Ishikawa): Podziel możliwe przyczyny na kategorie, takie jak ludzie, procesy, sprzęt, materiały, środowisko i zarządzanie

- Analiza Pareto: Zidentyfikuj najczęstsze lub najbardziej wpływowe przyczyny, korzystając z zasady 80/20

- Analiza rodzajów i skutków awarii (FMEA): Oceń, w jaki sposób i gdzie może wystąpić awaria procesu, a następnie ustal priorytety na podstawie stopnia ryzyka

Kiedy producent urządzeń medycznych bada powtarzające się awarie kalibracji, musi metodycznie dokumentować każdy krok dochodzenia, aby zapewnić większą widoczność.

💡 Wskazówka dla profesjonalistów: Zintegrowane narzędzia ClickUp zapewniają wsparcie w zakresie kompleksowej analizy przyczyn źródłowych poprzez ustrukturyzowane cykle pracy związane z dochodzeniem.

- Korzystaj z tablic ClickUp lub map myśli, aby wizualnie współpracować nad RCA z zespołami międzyfunkcyjnymi

- Dokumentuj ustalenia w dokumentach ClickUp, łącząc je z zadaniem CAP lub problemem jakościowym

- Przypisz podzadania do każdej hipotezy lub kroku dochodzenia

- Śledź wyniki RCA wraz z działaniami naprawczymi za pomocą pulpitów ClickUp, aby zapewnić przejrzystość i identyfikowalność

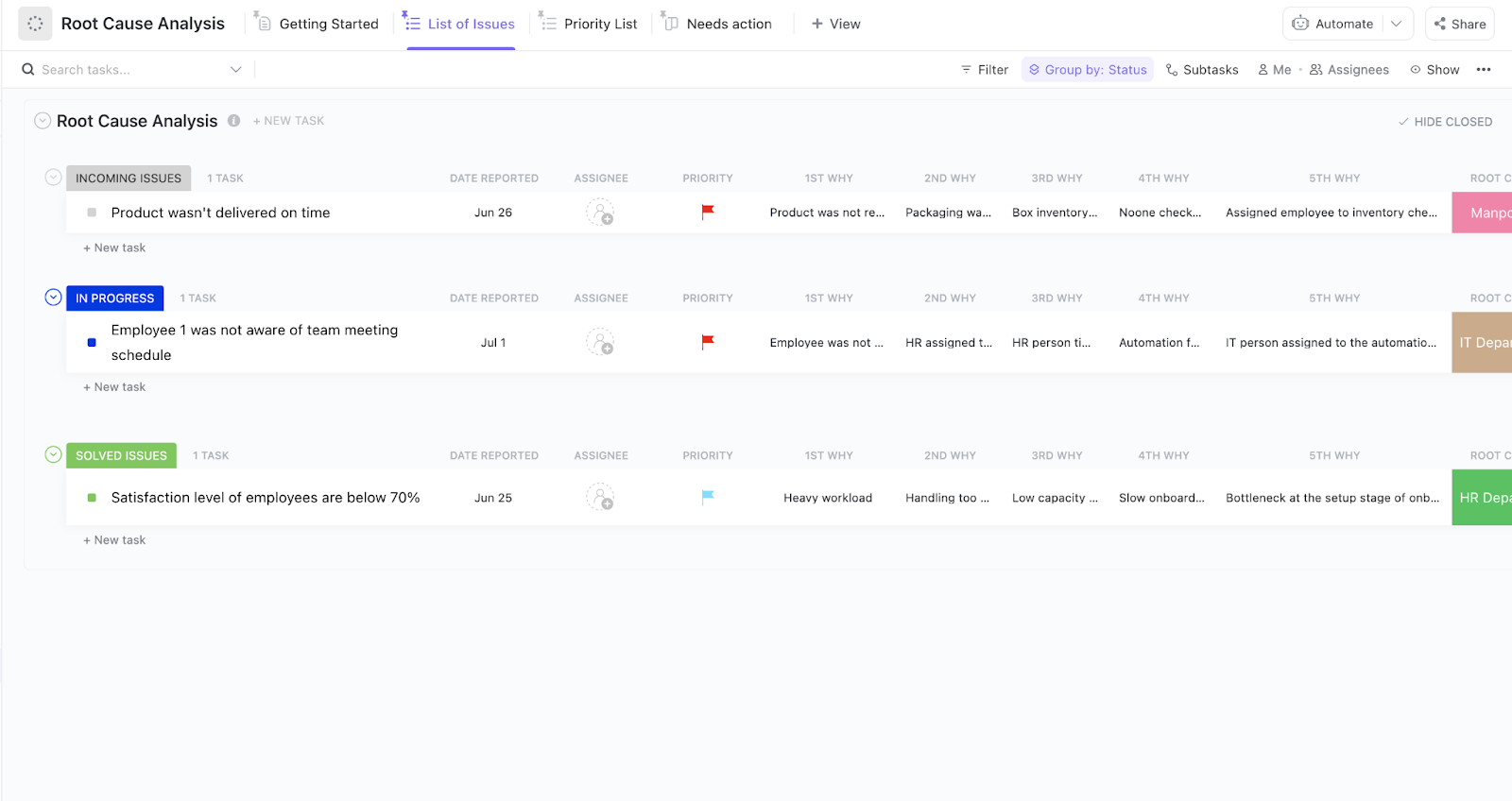

Zespoły ds. jakości mogą również skorzystać z ram dochodzeniowych zawartych w szablonie analizy przyczyn źródłowych w ClickUp, aby śledzić potencjalne przyczyny, gromadzić dowody i dokumentować ustalenia.

👉🏼 Na przykład podczas badania problemu jakości produkcji zespoły mogą tworzyć zadania dotyczące kontroli sprzętu, wywiadów z operatorami i analizy danych, a wszystko to w ramach tego samego obszaru roboczego

Krok 3: Opracuj elementy działania

Po zidentyfikowaniu przyczyny źródłowej nadszedł czas, aby przełożyć spostrzeżenia na działania. Ten krok obejmuje zdefiniowanie konkretnych, mierzalnych i ograniczonych czasowo zadań, które bezpośrednio odnoszą się do przyczyny źródłowej i zapobiegają ponownemu wystąpieniu problemu.

Stwórz jasny plan działania, który określa, co należy zrobić, kto jest za to odpowiedzialny i kiedy zostanie to zakończone.

Oto kilka najlepszych praktyk, które mogą ułatwić ten krok:

- Uwzględnij zarówno działania korygujące (w celu rozwiązania natychmiastowego problemu), jak i zapobiegawcze (w celu zapobiegania cykliczności)

- Podziel duże rozwiązania na mniejsze, łatwe do śledzenia zadania

- Przypisz jasne role właścicieli i terminy, aby zwiększyć odpowiedzialność

- W razie potrzeby uwzględnij wszelkie szkolenia, aktualizacje procesów, zmiany dokumentacji lub dostosowania sprzętu

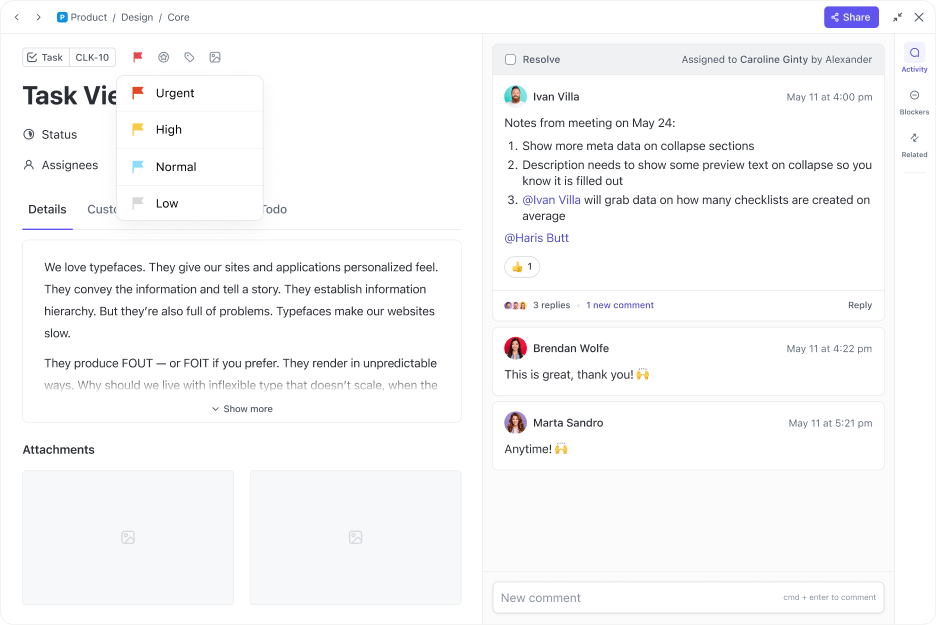

Zadania ClickUp pozwalają przekształcić plany naprawcze w łatwe do zarządzania i śledzenia kroki działania.

👉🏼 Przykład: Scenariusz dotyczący bezpieczeństwa żywności

Wyobraź sobie, że podczas audytu wykryto krytyczny problem związany z bezpieczeństwem żywności — na przykład odchylenia temperatury w chłodni. Przyczyną jest połączenie nieaktualnej dokumentacji HACCP, niewłaściwych praktyk personelu i nieprawidłowo skalibrowanego czujnika.

W ClickUp możesz utworzyć zadanie nadrzędne, np. „Wdrożenie działań naprawczych w przypadku odchyleń w przechowywaniu w chłodni”

Użyj podzadań, aby zdefiniować każde działanie:

- „Aktualizacja dokumentacji HACCP”

- „Zaplanuj ponowne szkolenie zespołu w zakresie kontroli temperatury”

- „Kalibracja lub wymiana czujników temperatury”

Przypisz każde podzadanie kierownikowi zespołu, ustal terminy i ustal priorytety na podstawie ważności.

💡 Wskazówka dla profesjonalistów: Korzystanie z pól niestandardowych pozwala dodać kontekst do każdego zadania, podając takie szczegóły, jak koszty, zasoby i śledzenie wymagań dotyczących zgodności. Podobnie, możesz użyć niestandardowych statusów zadań w ClickUp, aby monitorować postępy w realizacji elementów działania.

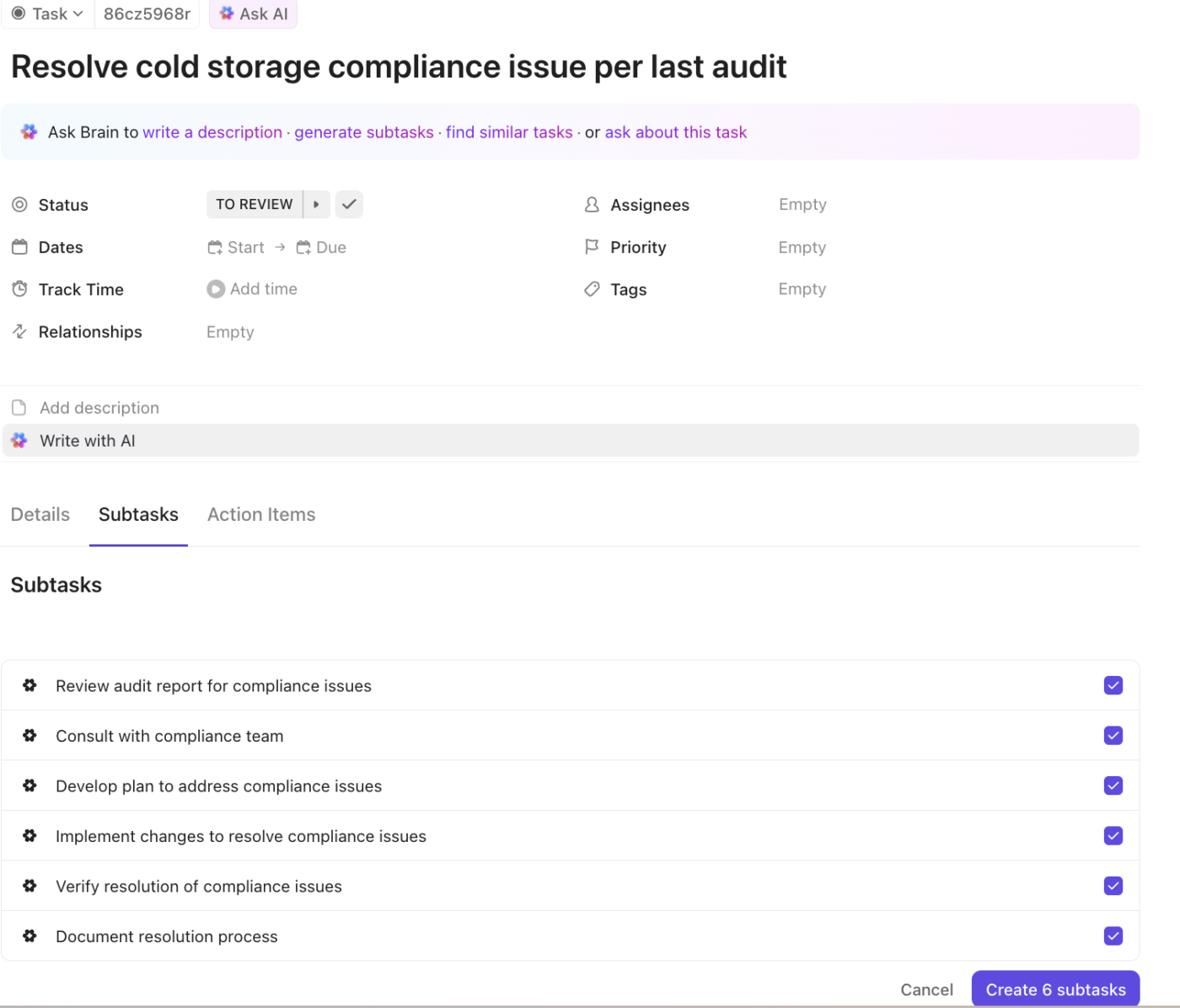

ClickUp Brain upraszcza ten krok, automatycznie generując podzadania na podstawie nazwy lub opisu zadania nadrzędnego.

👉🏼 Na przykład: Po utworzeniu zadania o tytule: „Rozwiązanie problemu zgodności chłodni zgodnie z ostatnim audytem”, ClickUp Brain może natychmiast zasugerować podzadania, takie jak:

- „Przegląd raportu audytowego pod kątem problemów związanych z zgodnością”

- „Skonsultuj się z zespołem ds. zgodności”

- „Opracuj plan rozwiązania problemów związanych z zgodnością”

Następnie możesz zatwierdzać, edytować lub rozszerzać te sugestie, oszczędzając czas i mając pewność, że żadna istotna kwestia nie zostanie pominięta.

📮ClickUp Insight: 92% pracowników umysłowych ryzykuje utratę ważnych decyzji rozproszonych w czatach, e-mailach i arkuszach kalkulacyjnych. Bez ujednoliconego systemu rejestrowania i śledzenia decyzji krytyczne informacje biznesowe giną w cyfrowym szumie. Dzięki funkcjom zarządzania zadaniami ClickUp nie musisz się już o to martwić. Twórz zadania z czatu, komentarzy do zadań, dokumentów i e-maili za pomocą jednego kliknięcia!

Krok 4: Monitorowanie wdrożenia

Planowanie to tylko połowa sukcesu — teraz musisz upewnić się, że działania są faktycznie realizowane. Ten krok obejmuje śledzenie postępów, eliminowanie przeszkód i zapewnienie, że wszystkie przypisane zadania zostaną zakończone na czas i zgodnie ze standardami.

Organizuj cotygodniowe lub dwutygodniowe spotkania przeglądowe CAP, aby sprawdzić postępy oraz szybko identyfikować i usuwać przeszkody.

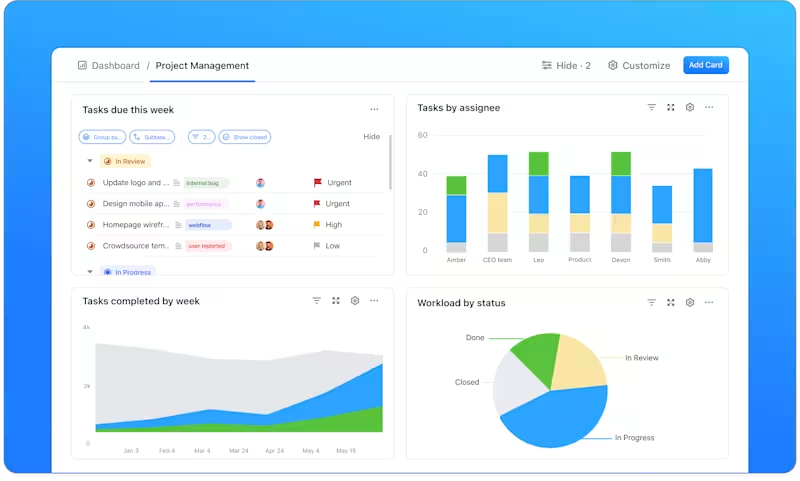

Pomocne w tym zakresie są pulpity ClickUp, które zapewniają konfigurowalne widoki statusu wdrożenia, pokazują wskaźniki wykonania zadań, zgodność z osią czasu oraz kluczowe wskaźniki wydajności.

Na przykład podczas wdrażania nowych procedur kontroli jakości zespoły mogą śledzić wskaźniki ukończenia szkoleń, wyniki audytów i wskaźniki jakości w jednej scentralizowanej lokalizacji.

Rozważ dodanie niestandardowych automatyzacji ClickUp, aby powiadamiać odpowiednie osoby o zbliżających się terminach lub zadaniach, które nie są realizowane zgodnie z planem.

Oto kilka inspiracji dotyczących tworzenia automatyzacji dla projektów w ClickUp:

Na koniec możesz użyć komentarzy i list kontrolnych, aby śledzić częściowy postęp lub zależności w ramach zadań. Jeśli masz pytania lub chcesz podzielić się pomysłami i planami ze współpracownikami, czat ClickUp jest idealnym rozwiązaniem do szybkich aktualizacji i dyskusji dotyczących rozwiązywania problemów bezpośrednio na platformie do zarządzania zadaniami.

Krok 5: Sprawdź skuteczność

Ostatnia faza procesu działań korygujących koncentruje się na potwierdzeniu, że wdrożone działania rozwiązały pierwotny problem i zapobiegły jego cykliczności.

- Sekcja weryfikacji szablonu planu działań naprawczych pomaga zespołom dokumentować dowody poprawy i planować działania następcze

- Menedżerowie ds. jakości mogą generować raporty zawierające wskaźniki przed i po wdrożeniu działań, pokazujące wpływ działań korygujących

- Korzystając z funkcji raportowania ClickUp, zespoły mogą generować kompleksowe raporty dotyczące skuteczności, które zawierają analizę trendów i wskaźniki wydajności

Dokumentacja ta stanowi cenne źródło informacji dla przyszłych ulepszeń i audytów, a także pomaga zespołom zidentyfikować wzorce, które mogą zapobiec podobnym problemom.

Najlepsze praktyki dotyczące skutecznych planów działań korygujących

Powodzenie planu działań naprawczych zależy w dużej mierze od tego, jak dobrze wykonasz podstawowe czynności. Wieloletnie doświadczenie w zarządzaniu jakością w różnych branżach pozwoliło nam zidentyfikować kilka podstawowych praktyk, które konsekwentnie prowadzą do pomyślnych wyników.

Kiedy liderzy nadają priorytet działaniom korygującym, zespoły są bardziej skłonne do utrzymania tempa pracy i osiągania trwałych wyników.

- Dokładna analiza przyczyn źródłowych: Nie podejmuj pochopnych decyzji; skorzystaj ze strukturalnych metod, takich jak 5-Why, diagramy rybiej ości lub analiza drzewa błędów, aby zidentyfikować prawdziwe przyczyny źródłowe

- Jasne i mierzalne cele: Zdefiniuj konkretne, wymierne cele, takie jak zmniejszenie wskaźnika wadliwości z 5% do 1% w ciągu trzech miesięcy

- Realistyczne zarządzanie osiągalnymi terminami: ustalaj realistyczne terminy, biorąc pod uwagę dostępność zasobów, potrzeby szkoleniowe i potencjalne przeszkody

- Kompleksowa dokumentacja: rejestruj każdy etap CAP, od identyfikacji problemu po wdrożenie i weryfikację

- Skuteczna strategia komunikacji: Informuj interesariuszy o postępach, wyzwaniach i powodzeniach, przekazując im regularne aktualizacje

- Zaangażowanie pracowników i szkolenia: Zaangażuj pracowników, których dotyczy problem, w planowanie i wdrażanie, zapewniając im szkolenia i stałe wsparcie

- Monitorowanie postępów w oparciu o dane: śledź wskaźniki KPI bezpośrednio połączone z działaniami korygującymi i wykorzystuj dane do podejmowania decyzji

- Integracja z istniejącymi systemami: dostosuj działania korygujące do aktualnych procesów zarządzania jakością i procesów biznesowych

- Regularne przeglądy i dostosowania: Zaplanuj okresowe oceny i udoskonalaj strategie w oparciu o informacje zwrotne i wyniki

- Udostępnianie wiedzy i najlepszych praktyk: Stwórz mechanizmy dokumentowania i dystrybucji wniosków w całej organizacji

- Planowanie zrównoważonego rozwoju: Zapewnij długotrwałe powodzenie, przypisując własność, utrzymując nadzór i zapobiegając regresji

Przykłady planów działań korygujących

Przyjrzyjmy się kilku przykładom pokazującym, jak różne organizacje mogą z powodzeniem wdrażać plany działań naprawczych w celu sprostania poważnym wyzwaniom i usprawnienia działalności.

Przykład 1: Kontrola jakości produkcji

⚠️ Scenariusz: Producent urządzeń medycznych odkrywa nieprawidłowości w procesie sterylizacji, które dotyczą 15% ostatniej partii produkcji. Testy kontroli jakości wykazują zróżnicowany poziom sterylizacji, co zagraża bezpieczeństwu pacjentów i zgodności z wymogami FDA. Problem skutkuje wycofaniem produktów z rynku, utratą zaufania klientów i potencjalnymi karami regulacyjnymi.

✅ Działania korygujące: Organizacja wdraża kompleksowy program poprawy jakości:

- Stwórz wielofunkcyjny zespół kontroli jakości złożony z przedstawicieli działów produkcji, inżynierii i zapewnienia jakości

- Opracuj nowe standardowe procedury operacyjne (SOP) wraz ze szczegółowymi protokołami sterylizacji

- Wprowadź zautomatyzowane systemy monitorowania z alertami w czasie rzeczywistym w przypadku odchyleń od procesu

- Stwórz matrycę szkoleń, aby zapewnić odpowiednią certyfikację wszystkich operatorów

- Wprowadź regularne harmonogramy kalibracji wszystkich urządzeń do sterylizacji

- Opracuj program jakości dostawców, aby zapewnić stałą jakość materiałów wejściowych

🎯 Wskazówki dotyczące wdrożenia: Organizacja stosuje ustrukturyzowany system CAPA (działania korygujące i zapobiegawcze):

- Dokumentacja problemów Szczegółowe raporty dotyczące incydentów Ocena wpływu na jakość produktu Analiza luk w zgodności z przepisami Rejestr reklamacji klientów

- Szczegółowe raporty dotyczące incydentów

- Ocena wpływu na jakość produktu

- Analiza luk w zgodności

- Rejestry reklamacji klientów

- Przydzielanie zasobów Budżet na modernizację sprzętu Zasoby i materiały szkoleniowe Oprogramowanie do zarządzania jakością Konsultanci zewnętrzni, w razie potrzeby

- Budżet na modernizację sprzętu

- Materiały szkoleniowe i zasoby

- Oprogramowanie do zarządzania jakością

- W razie potrzeby skorzystaj z pomocy zewnętrznych konsultantów

- Zarządzanie osią czasu 30-dniowa faza reagowania kryzysowego 90-dniowy okres wdrożenia 180-dniowa faza monitorowania Kwartalne cykle przeglądów

- 30-dniowa faza reagowania kryzysowego

- 90-dniowy okres wdrożenia

- 180-dniowa faza monitorowania

- Kwartalne cykle przeglądów

- Wskaźniki powodzenia Wskaźnik powodzenia sterylizacji Częstotliwość odchyleń od procesu Wskaźniki ukończenia szkoleń Śledzenie reklamacji klientów

- Wskaźnik powodzenia sterylizacji

- Częstotliwość odchyleń od procesu

- Wskaźniki ukończenia szkoleń

- Śledzenie reklamacji klientów

- Szczegółowe raporty dotyczące incydentów

- Ocena wpływu na jakość produktu

- Analiza luk w zgodności

- Rejestry reklamacji klientów

- Budżet na modernizację sprzętu

- Materiały szkoleniowe i zasoby

- Oprogramowanie do zarządzania jakością

- W razie potrzeby skorzystaj z pomocy zewnętrznych konsultantów

- 30-dniowa faza reagowania kryzysowego

- 90-dniowy okres wdrożenia

- 180-dniowa faza monitorowania

- Kwartalne cykle przeglądów

- Wskaźnik powodzenia sterylizacji

- Częstotliwość odchyleń od procesu

- Wskaźniki ukończenia szkoleń

- Śledzenie reklamacji klientów

📖 Przeczytaj również: Popraw dynamikę zespołu dzięki skutecznym strategiom

Przykład 2: Optymalizacja łańcucha dostaw

⚠️ Scenariusz: Globalna firma zajmująca się dystrybucją żywności boryka się z poważnymi zakłóceniami w łańcuchu dostaw produktów wymagających chłodzenia. Wielokrotne wahania temperatury podczas transportu prowadzą do psucia się produktów, opóźnień w dostawach i 30-procentowego wzrostu liczby reklamacji klientów.

Straty finansowe przekraczają 500 000 dolarów w jednym kwartale, a wskaźniki satysfakcji klientów spadają o 40%.

✅ Działania korygujące: Firma rozpoczyna kompleksową reorganizację łańcucha dostaw:

- Wprowadź systemy monitorowania temperatury oparte na technologii IoT w całej flocie

- Opracuj plany awaryjne dla przesyłek wysokiego ryzyka

- Stwórz program dywersyfikacji dostawców, aby zmniejszyć zależność od jednego źródła

- Ustal protokoły komunikacji w czasie rzeczywistym między centrami dystrybucji

- Ulepsz systemy zarządzania magazynem dzięki funkcjom analizy predykcyjnej

- Wprowadź regularne programy szkoleniowe dla kierowców skupiające się na utrzymaniu łańcucha chłodniczego

🎯 Wskazówki dotyczące wdrożenia: Organizacja stosuje następujące podejście do zarządzania ryzykiem:

- Ramy oceny ryzyka Analiza prawdopodobieństwa naruszenia temperatury Kategoryzacja ryzyka trasy Ocena niezawodności dostawców Matryce wpływu kosztów

- Analiza prawdopodobieństwa naruszenia temperatury

- Kategoryzacja ryzyka tras

- Ocena niezawodności dostawców

- Matryce wpływu kosztów

- Integracja technologii Systemy monitorowania oparte na chmurze Aplikacja mobilna zapewniająca zgodność kierowców z przepisami Zautomatyzowane mechanizmy ostrzegania Pulpit do analizy danych

- Systemy monitorowania oparte na chmurze

- Aplikacja mobilna zapewniająca zgodność kierowców z przepisami

- Zautomatyzowane mechanizmy ostrzegania

- Pulpit analityczny danych

- Monitorowanie wydajności Codzienne rejestry temperatury Wskaźniki optymalizacji tras Śledzenie czasu dostawy Wskaźniki jakości produktów

- Codzienne rejestry temperatury

- Wskaźniki optymalizacji tras

- Śledzenie czasu dostawy

- Wskaźniki jakości produktów

- Analiza prawdopodobieństwa naruszenia temperatury

- Kategoryzacja ryzyka

- Ocena niezawodności dostawców

- Matryce wpływu na koszty

- Systemy monitorowania w chmurze

- Aplikacja mobilna zapewniająca zgodność kierowców z przepisami

- Zautomatyzowane mechanizmy ostrzegania

- Pulpit analityczny danych

- Codzienne rejestry temperatury

- Wskaźniki optymalizacji tras

- Śledzenie czasu dostawy

- Wskaźniki jakości produktów

Przykład 3: Naruszenie bezpieczeństwa systemu informatycznego

⚠️ Scenariusz: Firma świadcząca usługi finansowe doświadcza naruszenia bezpieczeństwa danych, w wyniku którego ujawniono 10 000 rekordów klientów zawierających poufne informacje finansowe i osobowe. Wstępne dochodzenie ujawnia wiele luk w zabezpieczeniach systemu i nieodpowiednie protokoły bezpieczeństwa.

Incydent skutkuje kontrolą organów regulacyjnych, potencjalnymi karami nałożonymi na mocy RODO oraz spadkiem oceny zaufania klientów o 25%.

✅ Działania korygujące: Organizacja uruchamia kompleksowy program poprawy bezpieczeństwa:

- Przeprowadź kompleksowy audyt bezpieczeństwa z udziałem zewnętrznych ekspertów ds. cyberbezpieczeństwa

- Wprowadź uwierzytelnianie wieloskładnikowe we wszystkich systemach

- Ulepsz protokoły szyfrowania danych zarówno przechowywanych, jak i przesyłanych

- Opracuj nowe systemy kontroli dostępu i zarządzania uprawnieniami

- Stwórz protokoły reagowania na incydenty na wypadek przyszłych wydarzeń związanych z bezpieczeństwem

- Ustal harmonogram regularnych testów penetracyjnych

- Zrewiduj zasady przechowywania i usuwania danych

🎯 Wskazówki dotyczące wdrożenia: Firma stosuje ustrukturyzowane ramy bezpieczeństwa cybernetycznego:

- Ocena bezpieczeństwa Raporty skanowania podatności Analiza dzienników dostępu Ocena kontroli bezpieczeństwa Mapowanie wymagań zgodności

- Raporty skanowania podatności

- Analiza dziennika dostępu

- Ocena kontroli bezpieczeństwa

- Mapowanie wymagań zgodności

- Wdrożenie techniczne System zarządzania poprawkami bezpieczeństwa Narzędzia do monitorowania w czasie rzeczywistym Automatyczne wykrywanie zagrożeń Systemy tworzenia kopii zapasowych i odzyskiwania danych

- System zarządzania poprawkami bezpieczeństwa

- Narzędzia do monitorowania w czasie rzeczywistym

- Automatyczne wykrywanie zagrożeń

- Systemy tworzenia kopii zapasowych i odzyskiwania danych

- Szkolenia i świadomość Programy podnoszenia świadomości w zakresie bezpieczeństwa Ćwiczenia symulujące phishing Ćwiczenia reagowania na incydenty Moduły szkoleniowe dotyczące

- Programy podnoszenia świadomości w zakresie bezpieczeństwa

- Ćwiczenia symulacyjne dotyczące phishingu

- Ćwiczenia z reagowania na incydenty

- Moduły szkoleniowe dotyczące zgodności z przepisami

- Śledzenie wydajności Wskaźniki incydentów bezpieczeństwa Pomiar czasu reakcji Wskaźniki ukończenia szkoleń Monitorowanie czasu pracy systemu

- Wskaźniki dotyczące incydentów bezpieczeństwa

- Pomiar czasu reakcji

- Wskaźniki ukończenia szkoleń

- Monitorowanie czasu pracy systemu

- Raporty skanowania podatności

- Analiza dziennika dostępu

- Ocena kontroli bezpieczeństwa

- Mapowanie wymagań dotyczących zgodności

- System zarządzania poprawkami bezpieczeństwa

- Narzędzia do monitorowania w czasie rzeczywistym

- Automatyczne wykrywanie zagrożeń

- Systemy tworzenia kopii zapasowych i odzyskiwania danych

- Programy podnoszenia świadomości w zakresie bezpieczeństwa

- Ćwiczenia symulacyjne dotyczące phishingu

- Ćwiczenia z reagowania na incydenty

- Moduły szkoleniowe dotyczące zgodności z przepisami

- Wskaźniki dotyczące incydentów bezpieczeństwa

- Pomiar czasu reakcji

- Wskaźniki ukończenia szkoleń

- Monitorowanie czasu pracy systemu

Przykład 4: Zgodność z przepisami dotyczącymi zasobów ludzkich

⚠️ Scenariusz: Podczas audytu wewnętrznego szybko rozwijający się start-up technologiczny odkrywa poważne nieścisłości w swoich praktykach kadrowych. Problemy obejmują niekompletną dokumentację pracowników, niespójne oceny wyników pracy oraz niezgodne z przepisami wyliczanie nadgodzin.

Problemy te stwarzają ryzyko naruszenia przepisów prawa pracy i wpływają na zadowolenie pracowników, a rotacja kadr sięga 30% rocznie.

✅ Działania naprawcze: Firma wdraża kompleksowy program zgodności z przepisami dotyczącymi zasobów ludzkich:

- Opracuj standardowe procedury rekrutacji i wdrażania nowych pracowników

- Stwórz cyfrowy system zarządzania dokumentacją pracowników

- Wprowadź automatyczne narzędzia do śledzenia czasu i obliczania nadgodzin

- Wprowadź regularne szkolenia dla kierowników w zakresie zgodności z przepisami

- Stwórz ramy i harmonogramy oceny wyników

- Opracuj jasne wytyczne dotyczące promocji i wynagrodzeń

- Wprowadź regularne audyty i przeglądy kadr

🎯 Wskazówki dotyczące wdrożenia: Organizacja stosuje systematyczne podejście do zarządzania zasobami ludzkimi:

- Zarządzanie dokumentacją Lista kontrolna audytu akt pracowniczych Szablony wymaganych dokumentów Formularze weryfikacji zgodności Dokumentacja oceny wyników

- Lista kontrolna audytu akt pracowniczych

- Wymagane szablony dokumentów

- Formularze weryfikacji zgodności

- Dokumentacja oceny wyników

- Automatyzacja procesów Wdrożenie oprogramowania do zarządzania kadrami Cyfrowy system wdrażania nowych pracowników Śledzenie czasu i obecności Narzędzia do zarządzania wydajnością

- Wdrożenie oprogramowania do zarządzania zasobami ludzkimi

- Cyfrowy system wdrażania nowych pracowników

- Śledzenie czasu pracy i obecności

- Narzędzia do zarządzania wydajnością

- Opracowywanie szkoleń Szkolenia z zakresu zgodności z przepisami Warsztaty dotyczące polityki kadrowej Szkolenia z zakresu oceny wyników pracy Procedury

- Szkolenie dla menedżerów w zakresie zgodności z przepisami

- Warsztaty dotyczące polityki kadrowej

- Szkolenie z zakresu oceny wyników

- Procedury dokumentacji

- Systemy monitorowania Miesięczne raporty zgodności Kwartalne audyty HR Ankiety satysfakcji pracowników Analiza wskaźnika rotacji pracowników

- Miesięczne raporty zgodności

- Kwartalne audyty HR

- Ankiety dotyczące satysfakcji pracowników

- Analiza wskaźnika rotacji pracowników

- Wskaźniki powodzenia Stopień zgodności dokumentacji Ukończenie szkoleń menedżerskich Wyniki satysfakcji pracowników Zmniejszenie odsetka odejść Poprawa wyników audytu

- Wskaźnik zgodności dokumentacji

- Ukończenie szkolenia dla menedżerów

- Wyniki satysfakcji pracowników

- Zmniejsz procent rotacji pracowników

- Audyt poprawy wydajności

- Lista kontrolna audytu akt pracowniczych

- Wymagane szablony dokumentów

- Formularze weryfikacji zgodności

- Dokumentacja oceny wyników

- Wdrożenie oprogramowania do zarządzania zasobami ludzkimi

- Cyfrowy system wdrażania nowych pracowników

- Śledzenie czasu i obecności

- Narzędzia do zarządzania wydajnością

- Szkolenie dla menedżerów w zakresie zgodności z przepisami

- Warsztaty dotyczące polityki kadrowej

- Szkolenie z zakresu oceny wyników

- Procedury dokumentacji

- Miesięczne raporty dotyczące zgodności

- Kwartalne audyty HR

- Ankiety dotyczące satysfakcji pracowników

- Analiza wskaźnika rotacji pracowników

- Wskaźnik zgodności dokumentacji

- Ukończenie szkolenia menedżerów

- Wyniki satysfakcji pracowników

- Zmniejsz procent rotacji pracowników

- Audyt poprawy wydajności

Każdy przykład pokazuje znaczenie:

- Dokładna ocena wstępna

- Przejrzyste plany działania z konkretnymi zadaniami

- Określone obowiązki i osie czasu

- Regularne monitorowanie i dostosowywanie

- Mierzalne kryteria powodzenia

- Dokumentacja wyników i usprawnień

Przykłady te pokazują, w jaki sposób różne organizacje mogą dostosować ramy planu działań naprawczych do swoich konkretnych wyzwań, zachowując zgodność z przepisami i poprawiając wydajność operacyjną.

👀 Czy wiesz, że...: Wyrażenie „ryzyko tsunami” nie odnosi się wyłącznie do ogromnych fal. Prawdziwe niebezpieczeństwo tkwi w tym, czego nie widać!

Klasycznym przykładem jest katastrofa elektrowni jądrowej w Fukushimie w Japonii. W 2011 r. potężne trzęsienie ziemi wyzwoliło tsunami, które doprowadziło do stopienia rdzenia reaktora jądrowego. Kaskadowy charakter tej katastrofy — gdzie jedno wydarzenie wyzwalało kolejne, pogarszając ogólny wpływ — stanowi doskonałą ilustrację ryzyka tsunami.

W szerszym znaczeniu termin ten można odnieść do ryzyka biznesowego i globalnego, gdzie nieprzewidziane wydarzenia powodują reakcje łańcuchowe, które amplifikują szkody ponad początkowe oczekiwania.

Przekształć problemy w postęp dzięki ClickUp

Najbardziej skuteczne organizacje rozumieją, że rozwiązywanie problemów to dopiero początek — prawdziwym celem jest budowanie systemów, które zapobiegają ponownemu wystąpieniu problemów.

Pamiętaj, że każde wyzwanie stanowi okazję do poprawy. Dzięki odpowiednim narzędziom i podejściu możesz zamienić dzisiejsze problemy w jutrzejsze atuty, wprowadzając trwałe pozytywne zmiany w całej organizacji.

Dobrze wykonane działania korygujące przekształcają wyzwania w możliwości poprawy. Postępując zgodnie ze zorganizowanym podejściem przedstawionym w tym przewodniku i korzystając z narzędzi takich jak szablon planu działań korygujących ClickUp, możesz skutecznie rozwiązywać problemy i wzmacniać procesy w swojej organizacji.

Chcesz usprawnić planowanie działań naprawczych? Zarejestruj się w ClickUp i zacznij już dziś.