La mayoría de los programas de mantenimiento predictivo fracasan no porque las predicciones de la IA sean erróneas, sino porque la alerta queda sepultada en una bandeja de entrada mientras un técnico comprueba tres sistemas diferentes para averiguar qué pieza debe pedir.

Cuando se implementa correctamente, un programa de mantenimiento basado en IA puede reducir el tiempo de inactividad en un 90 %. Esta guía le explica cómo funciona la IA para el mantenimiento predictivo, desde los datos de los sensores hasta los modelos de aprendizaje automático, y le muestra cómo cerrar la brecha operativa entre la predicción y la acción.

Plantilla destacada

Una documentación clara es a menudo lo que diferencia una estrategia de mantenimiento reactiva de una proactiva.

La plantilla POE de ClickUp facilita la creación, gestión y organización de procedimientos operativos estándar para todos sus procesos de mantenimiento en un único lugar de seguridad. Con esta plantilla, usted puede:

- Automatice los procesos con listas de control.

- Mejora la colaboración con los miembros del equipo.

- Cree uniformidad en toda su organización.

¿Qué es la IA para el mantenimiento predictivo?

La IA para el mantenimiento predictivo consiste en el uso de algoritmos de aprendizaje automático para analizar los datos de los sensores de los equipos y realizar la previsión de averías antes de que se produzcan. Estos datos pueden incluir vibraciones, temperatura, presión e incluso señales acústicas.

En lugar de reaccionar ante las averías o realizar el mantenimiento según un calendario rígido, los modelos de IA aprenden el comportamiento operativo normal de cada máquina. Esto permite al sistema detectar anomalías sutiles y patrones de degradación que indican un problema en desarrollo.

El objetivo no es solo predecir un fallo, sino hacerlo con un plazo de entrega suficiente para programar las reparaciones, realizar los pedidos de piezas necesarias y realizar el trabajo durante un periodo de inactividad planificado. Un programa eficaz combina tres componentes clave: una infraestructura de recopilación de datos, los modelos analíticos que interpretan los datos y un sistema de flujo de trabajo para convertir esos conocimientos en acciones.

📚 Lea también: Domine sus programas de mantenimiento con ClickUp

Mantenimiento preventivo frente a mantenimiento predictivo

Es posible que esté realizando el mantenimiento de los equipos según el calendario recomendado por el fabricante, pero se trata de un enfoque preventivo, no predictivo. Esto puede llevar a realizar el mantenimiento de máquinas que no lo necesitan o, lo que es peor, a que un activo crítico falle entre revisiones programadas. Este desperdicio y riesgo inherentes son una gran frustración para los equipos de operaciones.

El mantenimiento predictivo, por otro lado, supervisa la condición real de sus activos en tiempo real. El mantenimiento preventivo es como ir al médico para hacerse un chequeo cada seis meses, mientras que el mantenimiento predictivo es como llevar un reloj inteligente que le avisa en el momento en que su frecuencia cardíaca es anormal. Solo se actúa cuando los datos lo indican.

| Enfoque | Desencadenante para el mantenimiento | Ventajas | Contras |

|---|---|---|---|

| Preventivo | Calendario o programación basada en el uso | Mejor que esperar a que se produzca un fallo. | Puede dar lugar a servicios innecesarios y desperdicios. |

| Predictivo | Datos sobre la condición en tiempo real | Optimiza los recursos y minimiza el desperdicio. | Requiere inversión en sensores y análisis. |

La mayoría de las organizaciones encuentran un equilibrio utilizando un modelo híbrido. Aplican el mantenimiento predictivo a sus activos más críticos y se ciñen a los programas preventivos para los equipos de menor prioridad.

Ventajas de la IA para el mantenimiento predictivo

La implementación de la IA para el mantenimiento predictivo crea un círculo virtuoso. Al reducir el tiempo de inactividad, también se reducen los costes, lo que libera presupuesto para realizar nuevas mejoras en las operaciones.

Menor tiempo de inactividad y menos interrupciones.

Cuando una máquina crítica se avería sin advertencia, no solo se detiene un proceso, sino que puede paralizarse toda una línea de producción. Este único punto de fallo provoca una cascada de problemas, como retrasos en la producción, incumplimiento de plazos y clientes frustrados. Te ves obligado a buscar técnicos, piezas de repuesto y gestionar las consecuencias.

¿Sabías que... El tiempo de inactividad no planificado puede costar a los fabricantes hasta 852 millones de dólares cada semana, lo que afecta profundamente a la rentabilidad?

La IA para el mantenimiento predictivo transforma este caos en un proceso bien planificado y ordenado. En lugar de una emergencia repentina, se recibe una alerta con días o incluso semanas de antelación, lo que da tiempo para programar la reparación durante una parada planificada.

Este cambio de la respuesta de emergencia a la intervención planificada significa que su equipo puede preparar todo lo necesario con antelación, lo que garantiza que las operaciones se desarrollen de forma fluida y predecible.

Menores costes de mantenimiento

A menudo, el presupuesto de mantenimiento puede parecer un agujero negro, agotado por el pago de horas extras para reparaciones de emergencia y los gastos de pedidos urgentes de piezas. Se ve obligado a almacenar costosos componentes de repuesto «por si acaso», inmovilizando capital que podría utilizarse en otras cosas. Mientras tanto, sigue desechando piezas como filtros y correas que aún tienen mucha vida útil, simplemente porque el Calendario dice que es el momento.

Este enfoque es increíblemente ineficaz y perjudica su eficiencia operativa. Con el mantenimiento predictivo, puede abordar estos problemas directamente:

- Costes de las piezas: se sustituyen los componentes en función de su condición real, no de un calendario arbitrario.

- Costes laborales: el trabajo planificado es mucho más eficiente que las reparaciones de emergencia, ya que elimina la necesidad de horas extras.

- Costes de inventario: puede realizar pedidos de piezas justo a tiempo, lo que reduce la necesidad de disponer de un stock grande y costoso.

Mayor vida útil de los equipos

Ha realizado una importante inversión en maquinaria y espera que dure mucho tiempo. Sin embargo, cuando un pequeño problema no detectado, como un cojinete desalineado, no se soluciona, se produce un efecto dominó de desgaste que envejece prematuramente todo el activo. Esto da lugar a gastos de capital inesperados que pueden desviar todo su presupuesto de su curso.

Detectar estos pequeños problemas a tiempo evita que se produzcan daños secundarios. Al abordar los problemas antes de que se agraven, se protege todo el sistema y se maximiza el retorno de la inversión. Esta preservación del capital permite alargar la vida útil de los activos existentes y retrasar costosas sustituciones.

Mayor seguridad y cumplimiento normativo

Una máquina averiada no es solo un problema de productividad, sino también un riesgo para la seguridad. Los motores sobrecalentados pueden provocar incendios, los recipientes a presión averiados pueden romperse y los componentes desgastados pueden crear condiciones peligrosas para los operarios. La preocupación constante por una posible incidencia de seguridad añade un estrés innecesario para cualquier equipo.

El mantenimiento predictivo le ayuda a detectar estas condiciones peligrosas antes de que se agraven. Además, a efectos de cumplimiento normativo, estos sistemas crean un registro de auditoría automático e indiscutible. Cada alerta, orden de trabajo y reparación queda documentada, lo que simplifica la elaboración de informes reglamentarios y demuestra la debida diligencia sin el esfuerzo manual de buscar registros.

Vea las diferentes formas en que la IA puede ayudarle a mejorar sus flujos de trabajo diarios:

Tecnologías clave detrás de la IA para el mantenimiento predictivo

La tecnología de mantenimiento predictivo no es un único software, sino un conjunto de tecnologías en el que varios sistemas trabajan conjuntamente. Cada capa tiene una función específica, y una debilidad en una de ellas puede limitar la eficacia de todo el programa.

Aprendizaje automático y algoritmos predictivos

El «cerebro» de la operación es el modelo de aprendizaje automático (ML) que analiza sus datos. Existen varios tipos comunes:

- Aprendizaje supervisado: Estos modelos se entrenan con datos históricos que incluyen fallos pasados. Aprenden a reconocer los patrones específicos que provocaron esos fallos.

- Aprendizaje no supervisado: cuando no se dispone de muchos datos sobre fallos, estos modelos pueden utilizarse para identificar cómo es el funcionamiento «normal» y, a continuación, señalar cualquier comportamiento que se desvíe de esa línea de base.

- Aprendizaje profundo: se trata de un tipo de aprendizaje automático más avanzado que puede manejar datos de sensores muy complejos y multidimensionales, encontrando patrones que otros modelos podrían pasar por alto.

El modelo adecuado depende de los datos de los que se disponga. También es fundamental recordar que estos modelos deben entrenarse para activos específicos, ya que lo «normal» puede variar mucho de una máquina a otra.

Sensores IoT y supervisión en tiempo real

Los datos para estos modelos provienen de sensores del Internet de las cosas (IoT) instalados en sus equipos. Estos sensores son los ojos y oídos del sistema, y proporcionan un flujo continuo de información sobre el estado de los activos. Los tipos más comunes son:

- Sensores de vibración para detectar desequilibrios o desgaste de los cojinetes.

- Sensores de temperatura para detectar sobrecalentamientos y fricciones.

- Sensores de presión para supervisar sistemas hidráulicos y neumáticos.

- Sensores acústicos para identificar fugas

- Sensores de análisis de aceite para el seguimiento de la contaminación.

La colocación adecuada de los sensores es clave para detectar los modos de fallo correctos. En algunos casos, se utilizan dispositivos de computación periférica para procesar los datos localmente antes de enviarlos a un sistema central, lo que resulta útil para las alertas urgentes.

Análisis de big data y reconocimiento de patrones

Un solo sensor puede generar millones de puntos de datos al año. Si multiplicamos esa cifra por todas las instalaciones, nos encontramos con un volumen de información enorme. Las plataformas de big data están diseñadas para agregar, almacenar y procesar esta información a gran escala.

Los algoritmos de reconocimiento de patrones examinan estos datos para encontrar correlaciones que un analista humano nunca detectaría. Por ejemplo, un ligero aumento de la temperatura combinado con una frecuencia de vibración específica podría indicar un modo de fallo que ninguno de los dos indicadores revelaría por sí solo.

Este vídeo le mostrará cómo los agentes IA pueden ayudar con el análisis de datos:

Cómo funciona el mantenimiento predictivo con IA

Contar con la tecnología adecuada es solo la mitad del camino. El verdadero valor proviene de un flujo de trabajo integral que convierte los datos brutos de los sensores en trabajos de mantenimiento completados. Aquí es donde muchos equipos tienen dificultades, ya que la información se pierde en la confusión entre las diferentes herramientas.

Recopilación de datos de sensores IoT

El proceso comienza con sensores conectados a su equipo, que capturan datos sobre la condición de forma continua o a intervalos establecidos. Estos datos se envían a través de puertas de enlace a un sistema central, que puede estar en las instalaciones o en la nube. Sin embargo, la calidad de los datos puede suponer un reto, ya que los sensores pueden fallar, las conexiones pueden caerse y las lecturas pueden ser ruidosas.

Para dar sentido a las lecturas de los sensores, también se necesita información contextual. Los datos sobre los parámetros operativos, las condiciones ambientales y los calendarios de producción ayudan al sistema a comprender lo que está viendo. Por ejemplo, un pico de temperatura durante una producción intensa significa algo muy diferente a uno que se produce mientras la máquina está inactiva.

¿Sabías que... La previsión es que el número de dispositivos IoT en todos los sectores industriales crezca hasta superar los 8000 millones en 2033?

Procesamiento y análisis de datos

Una vez recopilados, los datos brutos deben prepararse para los modelos de aprendizaje automático. Esto implica limpiar los datos para eliminar valores atípicos, normalizarlos para tener en cuenta las diferentes condiciones de funcionamiento y transformarlos en funciones que los modelos puedan comprender.

Este análisis se lleva a cabo en múltiples niveles, desde el procesamiento en tiempo real para alertas inmediatas hasta el procesamiento por lotes para el análisis de tendencias a largo plazo.

Modelización predictiva y previsión de fallos

Con datos limpios, los modelos se ponen en marcha. Comparan las condiciones operativas actuales con los patrones que han aprendido para estimar la vida útil restante (RUL) de un activo o la probabilidad de fallo dentro de un intervalo de tiempo específico.

Estas predicciones no son un simple «sí» o «no», sino que se presentan con niveles de confianza, lo que le ayuda a priorizar su respuesta.

Alertas en tiempo real y programación del mantenimiento

Una alerta de su herramienta de análisis no sirve de nada si se queda en la bandeja de entrada del correo electrónico. La predicción solo crea valor cuando actúa como desencadenante de una acción oportuna. Aquí es donde muchos programas de mantenimiento predictivo fracasan debido a la dispersión del contexto.

Se activa una alerta, pero luego un planificador tiene que crear manualmente una orden de trabajo en un sistema independiente, consultar una hoja de cálculo para ver las piezas y utilizar una app de chat para encontrar un técnico. El valor de la predicción se pierde con el retraso. Esta brecha operativa es el punto de fallo más común.

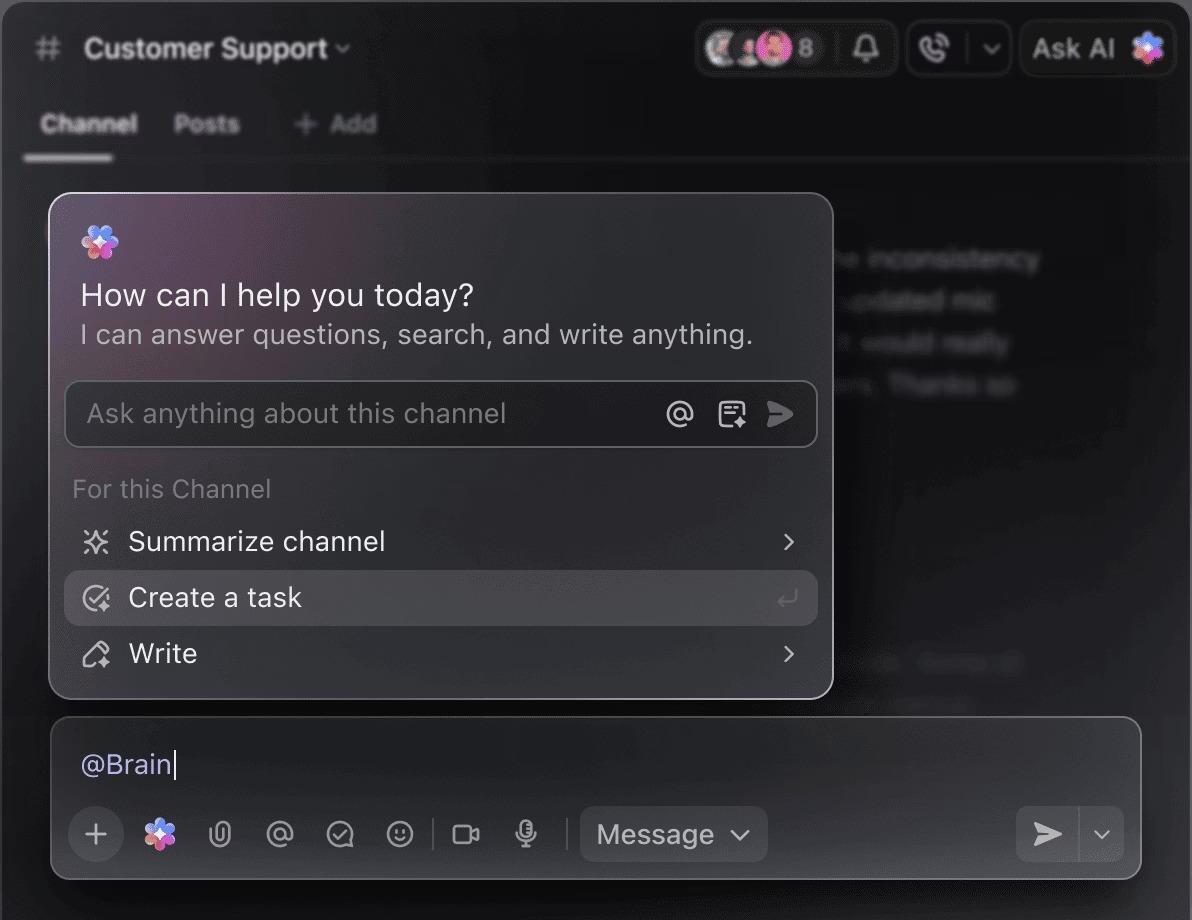

📮ClickUp Insight: El 92 % de los trabajadores del conocimiento corren el riesgo de perder decisiones importantes dispersas en chats, correos electrónicos y hojas de cálculo. Sin un sistema unificado para capturar y realizar el seguimiento de las decisiones, la información empresarial crítica se pierde en el ruido digital.

Con las funciones de gestión de tareas de ClickUp, nunca tendrás que preocuparte por esto. ¡Crea tareas a partir de chats, comentarios de tareas, documentos y correos electrónicos con un solo clic!

Casos de uso del mantenimiento predictivo en distintos sectores

Aunque la tecnología básica es la misma, la forma en que se aplica varía según el sector, dependiendo de los tipos de activos y las consecuencias de los fallos.

Líneas de fabricación y producción

En la industria manufacturera, cada minuto de inactividad tiene un impacto directo y calculable en los ingresos. El mantenimiento predictivo se utiliza habitualmente para supervisar activos críticos como máquinas CNC, cintas transportadoras, bombas y compresores. El principal reto es supervisar un amplio intervalo de equipos, cada uno con sus propios modos de fallo únicos.

📌 Por ejemplo, Tetra Pak permite supervisar el estado de los activos de los equipos en las ubicaciones de los clientes mediante una combinación de datos en tiempo real y conocimientos operativos. Mediante sensores seguros y personalizados, la plataforma captura señales de rendimiento vitales y las enriquece con la supervisión de fabricantes expertos.

El resultado es una interfaz fácil de usar que proporciona una instantánea inmediata del estado de los activos, lo que garantiza que los técnicos solo reciban alertas que sean realmente procesables.

Gestión de flotas y logística

En el caso de las empresas de logística, la atención se centra en activos móviles como motores, transmisiones y unidades de refrigeración de camiones. Los retos en este caso difieren de los que se plantean en una fábrica: los vehículos están dispersos geográficamente, la conexión puede ser irregular y el mantenimiento debe realizarse en distintas ubicaciones de servicio.

El mantenimiento predictivo ayuda a dirigir los vehículos al servicio técnico antes de que una avería los deje tirados en la cuneta.

Energía y servicios públicos

En el sector energético, la fiabilidad es fundamental. Un fallo puede afectar no solo a la empresa, sino a comunidades enteras. El mantenimiento predictivo se utiliza para supervisar turbinas, generadores, transformadores y otros equipos de la red eléctrica.

El reto suele consistir en supervisar activos en ubicaciones remotas con una conexión limitada, al tiempo que se cumplen estrictos requisitos normativos.

Retos de la IA para el mantenimiento predictivo

La implementación del mantenimiento predictivo no es una solución sencilla de «enchufar y usar». Hay un número de obstáculos que hay que superar:

- Calidad y disponibilidad de los datos: muchas organizaciones carecen de los datos históricos limpios sobre fallos necesarios para entrenar modelos precisos desde cero.

- Complejidad de la integración: establecer conexiones entre nuevos sensores y plataformas de análisis y equipos antiguos y sistemas de mantenimiento existentes puede suponer un importante obstáculo técnico.

- Déficits de competencias: un programa exitoso requiere una combinación poco habitual de conocimientos especializados en ciencia de datos, ingeniería de equipos y gestión del cambio.

- Expansión del contexto: este es el asesino silencioso de muchos programas. La información del sistema predictivo queda atrapada en una herramienta, mientras que las órdenes de trabajo se encuentran en otra y la comunicación del equipo se produce en una tercera. Esta expansión de herramientas crea fallos de coordinación que socavan por completo el valor de sus predicciones.

📮ClickUp Insight: Aunque el 35 % de los encuestados utiliza la IA para tareas básicas, muchas personas siguen considerando que las funciones avanzadas, como la automatización (12 %) y la optimización (10 %), están fuera de su alcance. La mayoría de los equipos se sienten estancados en el «nivel inicial de IA» porque sus aplicaciones solo gestionan tareas superficiales. Una herramienta genera copias, otra sugiere asignaciones de tareas, una tercera resume notas, pero ninguna de ellas realiza el uso compartido del contexto ni trabaja en conjunto. Cuando la IA opera de forma aislada como en este caso, produce resultados, pero no efectos. Por eso son importantes los flujos de trabajo unificados.

ClickUp Brain cambia eso al aprovechar tus tareas, contenido y contexto de procesos, ayudándote a ejecutar automatizaciones avanzadas y flujos de trabajo agenticos sin esfuerzo, a través de una inteligencia integrada inteligente. Es una IA que entiende tu trabajo, no solo tus indicaciones.

Cómo ClickUp ofrece soporte para los flujos de trabajo de mantenimiento predictivo

Su costosa herramienta de análisis predictivo emite una alerta, pero esta cae en saco roto. No es más que otra notificación en otra aplicación aislada. Este es el problema de la dispersión del contexto, y es donde fallan la mayoría de los flujos de trabajo de mantenimiento.

Un planificador ve la alerta, abre un CMMS independiente para crear una orden de trabajo, comprueba una hoja de cálculo para ver las piezas y, a continuación, utiliza una aplicación de chat para encontrar a un técnico. Para cuando comienza el trabajo, el valor de la predicción temprana ya ha desaparecido.

Elimine esta fragmentación con el entorno de trabajo de IA convergente de ClickUp. Nuestra plataforma unificada reúne todas las aplicaciones de trabajo, los datos y los flujos de trabajo con IA contextual integrada como capa de inteligencia que conecta sus predicciones con sus acciones.

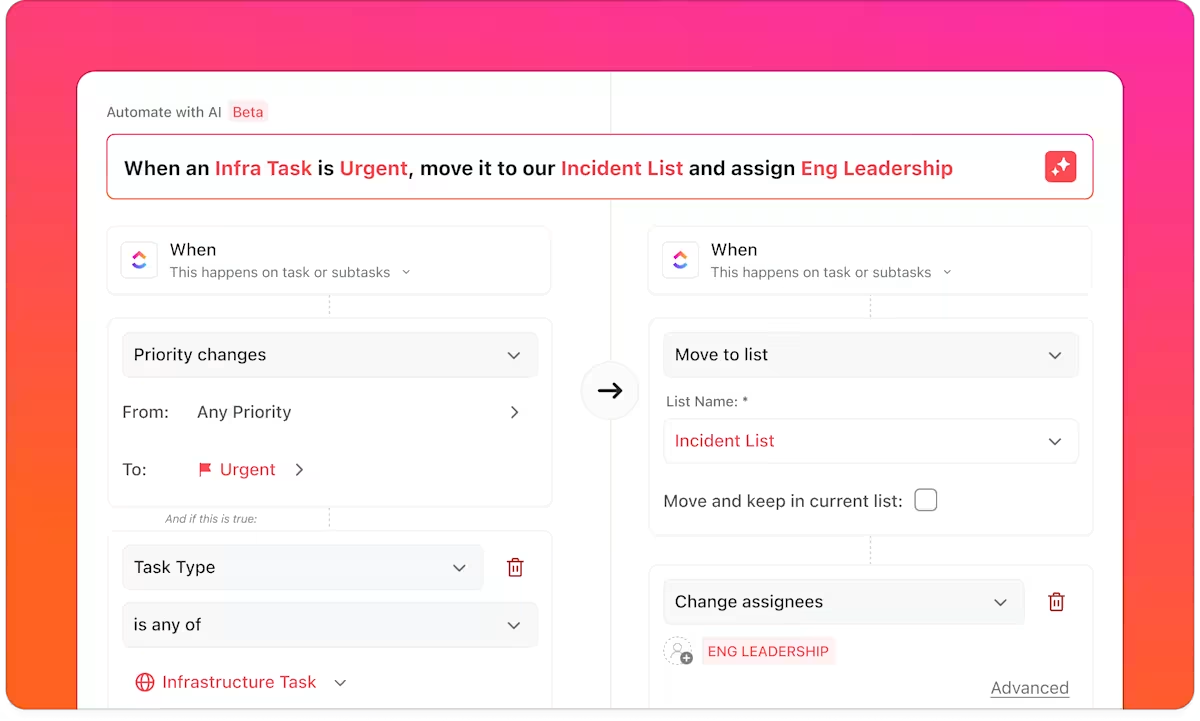

De la predicción a la acción con la automatización del flujo de trabajo.

Deja de perder tiempo en la introducción manual de datos y el caos de la coordinación. Convierte al instante una alerta de tu plataforma de análisis en una tarea detallada utilizando webhooks con ClickUp Automatizaciones.

Cuando un sistema externo detecta un fallo previsto, ClickUp Automatizaciones puede crear instantáneamente una tarea con todos los detalles relevantes adjuntos: ID del activo, tipo de fallo, nivel de urgencia, lecturas de los sensores y acción recomendada.

En lugar de depender de traspasos manuales, la gestión de las órdenes de trabajo se automatiza:

- Las tareas se asignan al técnico adecuado en función de sus habilidades o su ubicación.

- Las fechas límite se ajustan según la urgencia.

- Las piezas y la documentación necesarias están enlazadas por adelantado.

Gestión unificada de órdenes de trabajo con datos estructurados.

Las tareas de ClickUp sirven como órdenes de trabajo dinámicas enriquecidas con Campos personalizados, tales como:

- Identificación de activos

- Tipo de fallo previsto

- Nivel de gravedad

- Piezas necesarias

- Impacto estimado del tiempo de inactividad

Este enfoque estructurado proporciona a los responsables de mantenimiento una visibilidad completa del equipo en relación con todos los activos, sin tener que saltar entre un CMMS, hojas de cálculo y aplicaciones de chat.

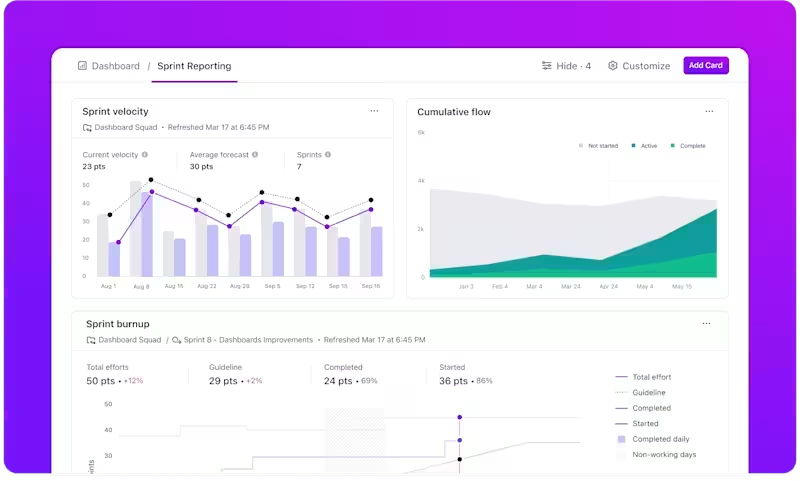

Proporcione a los equipos visibilidad en tiempo real.

La coordinación del mantenimiento depende de la claridad. Los paneles de ClickUp proporcionan una vista centralizada de información como:

- Órdenes de trabajo previstas frente a completadas

- Tiempo desde la predicción hasta la finalización

- Atrasos actuales por activo o ubicación

- Capacidad del equipo y carga de trabajo de los técnicos

- Costes de mantenimiento por clase de activo

En lugar de recopilar informes de múltiples sistemas, los equipos obtienen visibilidad operativa en tiempo real en un solo lugar.

También puede configurar su propio Super Agent en ClickUp para crear y realizar el uso compartido automático de actualizaciones de estado sobre diversas actividades de mantenimiento. Más información aquí 👇

Contexto inteligente con IA integrada

Las predicciones solo son útiles si se tienen en cuenta los factores que las sustentan. ClickUp Brain mejora la gestión de la documentación y la coordinación del mantenimiento mediante:

- Recuperación de notas de reparación anteriores relacionadas con el mismo activo.

- Recurrir a los procedimientos y manuales pertinentes.

- Identificación de fallos históricos similares

- Sintetización de tendencias a lo largo de distintos periodos de tiempo.

Para los equipos que amplían los programas de mantenimiento predictivo, esto ayuda a establecer la conexión entre el análisis y el conocimiento institucional, cerrando el círculo entre la predicción y el rendimiento.

💡 Consejo profesional: mantén todos tus procedimientos operativos estándar y manuales de equipos en ClickUp Docs, con función de búsqueda, enlazados directamente a tus tareas de activos. Asegúrate de que todas las conversaciones se mantengan en contexto con el trabajo que se está realizando utilizando los comentarios encadenados de ClickUp y las @menciones en ClickUp Chat para discutir reparaciones específicas.

Integre el mantenimiento predictivo con IA en los flujos de trabajo existentes.

La IA para el mantenimiento predictivo consiste en que su equipo pase de actuar de forma reactiva a trabajar de forma proactiva y planificada. Pero la tecnología por sí sola no basta para lograrlo. El verdadero valor se obtiene cuando las predicciones se traducen de forma fluida en acciones oportunas y coordinadas.

Un programa exitoso requiere datos fiables, modelos precisos y, lo que es más importante, un flujo de trabajo operativo que acorte la distancia entre la información y la ejecución. A medida que la tecnología se vuelve más accesible, las organizaciones que dominen este flujo de trabajo serán las que realmente se adelanten.

ClickUp se integra con las herramientas especializadas que ya se utilizan para la supervisión y el mantenimiento predictivo. Se convierte en el entorno de trabajo unificado donde los conocimientos se transforman en trabajo programado, con seguimiento y completado.

¿Estás listo para unificar tus flujos de trabajo de mantenimiento y convertir las predicciones en acciones? Empieza hoy mismo gratis con ClickUp.

Preguntas frecuentes

El seguimiento tradicional del mantenimiento sirve para registrar el trabajo que ya se ha completado. El software de mantenimiento predictivo analiza datos en tiempo real para realizar una previsión de cuándo será necesario realizar trabajos en el futuro.

Muchas plataformas ofrecen ahora modelos predefinidos para tipos de equipos comunes, lo que reduce la necesidad de desarrollo personalizado. Puede empezar con una solución con compatibilidad con el proveedor para sus activos más críticos y desarrollar experiencia interna con el tiempo.

El mantenimiento reactivo tiene el menor coste inicial, pero el mayor coste a largo plazo debido a las reparaciones de emergencia y al tiempo de inactividad. El mantenimiento preventivo es un término medio, mientras que el mantenimiento predictivo optimiza tanto la fiabilidad como la rentabilidad.

El retorno de la inversión varía en función de la importancia de los activos y las prácticas actuales, aunque el 95 % logra un ROI positivo con una implementación adecuada. Esto se debe normalmente a la reducción del tiempo de inactividad, la disminución de los costes de mantenimiento y la prolongación de la vida útil de los equipos.