Die meisten vorausschauenden Wartungsprogramme scheitern nicht daran, dass die KI-Prognosen falsch sind, sondern daran, dass die Warnmeldung in einem Posteingang untergeht, während ein Techniker drei verschiedene Systeme überprüft, um herauszufinden, welches Teil bestellt werden muss.

Bei korrekter Implementierung kann ein KI-gestütztes Wartungsprogramm Ausfallzeiten um 90 % reduzieren. Dieser Leitfaden führt Sie durch die Funktionsweise von KI für vorausschauende Wartung, von Sensordaten bis hin zu Modellen für maschinelles Lernen, und zeigt Ihnen, wie Sie die operative Lücke zwischen Vorhersage und Maßnahme schließen können.

Vorgestellte Vorlage

Eine klare Dokumentation ist oft das, was eine reaktive Wartungsstrategie von einer proaktiven unterscheidet.

Mit der SOP-Vorlage von ClickUp können Sie Standardarbeitsanweisungen für alle Ihre Wartungsprozesse an einem sicheren Ort erstellen, verwalten und organisieren. Mit dieser Vorlage können Sie:

- Automatisieren Sie Prozesse mit Checklisten

- Verbessern Sie die Zusammenarbeit mit Ihren Team-Mitgliedern

- Schaffen Sie Einheitlichkeit in Ihrem gesamten Unternehmen

Was ist KI für vorausschauende Wartung?

/AI für vorausschauende Wartung ist der Einsatz von Algorithmen des maschinellen Lernens, um Daten von Gerätesensoren zu analysieren und Ausfälle vorherzusagen, bevor sie auftreten. Diese Daten können Vibrationen, Temperatur, Druck und sogar akustische Signale umfassen.

Anstatt auf Ausfälle zu reagieren oder Wartungsarbeiten nach einem starren Zeitplan durchzuführen, lernen KI-Modelle das normale Betriebsverhalten jeder Maschine. Auf diese Weise kann das System subtile Anomalien und Verschleißmuster erkennen, die auf ein sich anbahnendes Problem hinweisen.

Das Ziel besteht nicht nur darin, einen Ausfall vorherzusagen, sondern ihn mit ausreichender Vorlaufzeit vorherzusagen, um Reparaturen zu planen, die erforderlichen Teile zu bestellen und die Arbeiten während eines geplanten Ausfallzeitfensters durchzuführen. Ein erfolgreiches Programm kombiniert drei Schlüsselkomponenten: eine Infrastruktur zur Datenerfassung, die analytischen Modelle zur Interpretation der Daten und ein Workflow-System, um diese Erkenntnisse in Maßnahmen umzusetzen.

📚 Lesen Sie auch: Behalten Sie mit ClickUp den Überblick über Ihre Wartungspläne

Vorbeugende Wartung vs. vorausschauende Wartung

Möglicherweise warten Sie Ihre Anlagen gemäß dem vom Hersteller empfohlenen Zeitplan, aber das ist ein präventiver Ansatz, kein vorausschauender. Dies kann dazu führen, dass Maschinen gewartet werden, die dies nicht benötigen, oder schlimmer noch, dass ein kritischer Anlagenbestandteil zwischen den geplanten Inspektionen ausfällt. Diese inhärente Verschwendung und dieses Risiko sind für die Teams eine große Frustration.

Die vorausschauende Wartung hingegen überwacht die tatsächliche Bedingung Ihrer Anlagen in Echtzeit. Vorbeugende Wartung ist wie eine halbjährliche Vorsorgeuntersuchung beim Arzt, während vorausschauende Wartung wie das Tragen einer Smartwatch ist, die Sie benachrichtigt, sobald Ihre Herzfrequenz abnormal ist. Sie handeln nur, wenn die Daten Ihnen dies signalisieren.

| Ansatz | Auslöser für Wartungsarbeiten | Vorteile | Nachteile |

|---|---|---|---|

| Vorbeugend | Kalender- oder nutzungsbasierter Zeitplan | Besser als auf einen Ausfall zu warten | Kann zu unnötigen Wartungsarbeiten und Verschwendung führen |

| Vorausschauend | Echtzeit-Daten zur Bedingung | Optimiert Ressourcen und minimiert Verschwendung | Erfordert Investitionen in Sensoren und Analysen. |

Die meisten Unternehmen finden einen Mittelweg und setzen auf ein hybrides Modell. Sie wenden die vorausschauende Wartung auf ihre wichtigsten Anlagen an und halten sich bei Geräten mit geringerer Priorität an vorbeugende Wartungspläne.

📚 Lesen Sie auch: Wichtige Wartungsvorlagen für einen effizienten Betrieb

Vorteile von KI für die vorausschauende Wartung

Die Implementierung von KI für die vorausschauende Wartung schafft eine positive Rückkopplungsschleife. Wenn Sie Ausfallzeiten reduzieren, senken Sie auch die Kosten und setzen so Mittel frei, um weitere Verbesserungen in Ihrem Betrieb vorzunehmen.

Reduzierte Ausfallzeiten und weniger Störungen

Wenn eine wichtige Maschine ohne Vorwarnung ausfällt, wird nicht nur ein Prozess unterbrochen, sondern möglicherweise die gesamte Produktionslinie. Dieser einzelne Ausfallpunkt führt zu einer Reihe von Problemen, darunter Produktionsverzögerungen, Terminüberschreitungen und verärgerte Kunden. Sie müssen sich dann beeilen, Techniker zu finden, Ersatzteile zu beschaffen und die Folgen zu bewältigen.

Wussten Sie schon: Ungeplante Ausfallzeiten können Hersteller jede Woche bis zu 852 Millionen Dollar kosten und die Rentabilität erheblich beeinträchtigen.

KI für vorausschauende Wartung verwandelt dieses Chaos in einen gut geplanten, geordneten Prozess. Anstelle eines plötzlichen Notfalls erhalten Sie Tage oder sogar Wochen im Voraus eine Warnmeldung, sodass Sie Zeit haben, die Reparatur während einer geplanten Abschaltung zu planen.

Durch diese Umstellung von Notfallmaßnahmen auf geplante Eingriffe kann Ihr Team alles Notwendige im Voraus vorbereiten und so einen reibungslosen und vorhersehbaren Betrieb gewährleisten.

Geringere Wartungskosten

Ihr Wartungsbudget kann sich oft wie ein schwarzes Loch anfühlen, das durch Überstundenvergütungen für Notfallreparaturen und Eilauftragsgebühren für Ersatzteile aufgezehrt wird. Sie sind gezwungen, teure Ersatzteile „für alle Fälle“ zu lagern, wodurch Kapital gebunden wird, das anderweitig genutzt werden könnte. Gleichzeitig werfen Sie immer noch Teile wie Filter und Riemen weg, die noch eine lange Lebensdauer haben, nur weil der Kalender sagt, dass es Zeit dafür ist.

Dieser Ansatz ist äußerst ineffizient und beeinträchtigt Ihre betriebliche Effizienz. Mit vorausschauender Wartung können Sie diese Probleme direkt angehen:

- Kosten für Ersatzteile: Sie ersetzen Komponenten auf der Grundlage ihrer tatsächlichen Bedingungen und nicht nach einem willkürlichen Zeitplan.

- Arbeitskosten: Geplante Arbeiten sind weitaus effizienter als Notfallreparaturen, sodass keine Überstunden mehr erforderlich sind.

- Lagerkosten: Sie können Teile just-in-time bestellen und so den Bedarf an großen, teuren Lagerbeständen reduzieren.

Verlängerte Lebensdauer der Anlagen

Sie haben viel in Ihre Maschinen investiert und erwarten, dass sie lange halten. Wenn jedoch ein kleines, unentdecktes Problem wie ein falsch ausgerichtetes Lager nicht behoben wird, führt dies zu einem Dominoeffekt von Verschleißerscheinungen, die die gesamte Anlage vorzeitig altern lassen. Dies führt zu unerwarteten Investitionsausgaben, die Ihr gesamtes Budget aus der Bahn werfen können.

Durch die frühzeitige Erkennung dieser kleinen Probleme wird verhindert, dass Sekundärschäden überhaupt auftreten. Indem Sie Probleme beheben, bevor sie sich ausweiten, schützen Sie das gesamte System und maximieren die Rendite Ihrer Investition. Diese Kapitalerhaltung ermöglicht es Ihnen, Ihre bestehenden Anlagen länger zu nutzen und teure Ersatzanschaffungen hinauszuzögern.

Verbesserte Sicherheit und Compliance

Eine defekte Maschine ist nicht nur ein Problem der Produktivität, sondern auch ein Sicherheitsrisiko. Überhitzte Motoren können Brände verursachen, defekte Druckbehälter können bersten und verschlissene Komponenten können gefährliche Bedingungen für Ihre Bediener schaffen. Die ständige Sorge um einen möglichen Sicherheitsvorfall verursacht zusätzlichen Stress, den kein Team braucht.

Vorausschauende Wartung hilft Ihnen, diese gefährlichen Bedingungen zu erkennen, bevor sie eskalieren. Darüber hinaus erstellen diese Systeme zu Compliance-Zwecken einen automatischen und unanfechtbaren Prüfpfad. Jede Warnmeldung, jeder Arbeitsauftrag und jede Reparatur wird dokumentiert, was die Berichterstellung an die Aufsichtsbehörden vereinfacht und die Sorgfaltspflicht nachweist, ohne dass ein erheblicher Aufwand für die Recherche von Protokollen erforderlich ist.

Sehen Sie sich die verschiedenen Möglichkeiten an, wie KI zur Verbesserung Ihrer täglichen Workflows beitragen kann:

Schlüsseltechnologien hinter KI für vorausschauende Wartung

Vorausschauende Wartungstechnologie ist keine einzelne Software, sondern ein Technologie-Stack, in dem mehrere Systeme zusammenarbeiten. Jede Ebene hat eine bestimmte Aufgabe, und eine Schwäche in einer Ebene kann die Wirksamkeit des gesamten Programms limitieren.

Maschinelles Lernen und vorausschauende Algorithmen

Das „Gehirn“ des Betriebs ist das maschinelle Lernmodell (ML), das Ihre Daten analysiert. Es gibt einige gängige Arten:

- Überwachtes Lernen: Diese Modelle werden anhand von Verlaufsdaten trainiert, die auch vergangene Ausfälle umfassen. Sie lernen, die spezifischen Muster zu erkennen, die zu diesen Ausfällen geführt haben.

- Unüberwachtes Lernen: Wenn Sie nicht über viele Ausfalldaten verfügen, können diese Modelle verwendet werden, um zu ermitteln, wie ein „normaler“ Betrieb aussieht, und dann jedes Verhalten zu kennzeichnen, das von dieser Basislinie abweicht.

- Deep Learning: Hierbei handelt es sich um eine fortgeschrittenere Form des maschinellen Lernens, die hochkomplexe und mehrdimensionale Sensordaten verarbeiten und Muster erkennen kann, die anderen Modellen möglicherweise entgehen.

Das richtige Modell hängt von den Ihnen zur Verfügung stehenden Daten ab. Es ist auch wichtig zu bedenken, dass diese Modelle für bestimmte Anlagen trainiert werden müssen, da sich das „Normale” von Maschine zu Maschine stark unterscheiden kann.

IoT-Sensoren und Echtzeitüberwachung

Die Daten für diese Modelle stammen von IoT-Sensoren (Internet of Things), die an Ihren Anlagen installiert sind. Diese Sensoren sind die Augen und Ohren des Systems und liefern einen kontinuierlichen Informationsfluss über den Zustand der Anlagen. Zu den gängigen Typen gehören:

- Vibrationssensoren zur Erkennung von Unwuchten oder Lagerverschleiß

- Temperatursensoren zur Erkennung von Überhitzung und Reibung

- Drucksensoren zur Überwachung von Hydraulik- und Pneumatiksystemen

- Akustische Sensoren zur Erkennung von Leckagen

- Ölanalysesensoren zur Nachverfolgung von Verunreinigungen

Die richtige Platzierung der Sensoren ist entscheidend, um die richtigen Ausfallmodi zu erfassen. In einigen Fällen werden Edge-Computing-Geräte verwendet, um Daten lokal zu verarbeiten, bevor sie an ein zentrales System gesendet werden, was für zeitkritische Warnmeldungen nützlich ist .

Big-Data-Analysen und Mustererkennung

Ein einzelner Sensor kann Millionen von Datenpunkten pro Jahr generieren. Multipliziert man dies mit einer ganzen Anlage, hat man es mit einer riesigen Informationsmenge zu tun. Big-Data-Plattformen sind darauf ausgelegt, diese Informationen in großem Umfang zu aggregieren, zu speichern und zu verarbeiten.

Mustererkennungsalgorithmen durchsuchen diese Daten dann nach Zusammenhängen, die ein menschlicher Analyst niemals erkennen würde. Beispielsweise könnte ein leichter Temperaturanstieg in Verbindung mit einer bestimmten Schwingungsfrequenz auf einen Ausfallmodus hindeuten, den keiner der beiden Indikatoren für sich genommen erkennen würde.

Dieses Video zeigt Ihnen, wie KI-Agenten bei der Datenanalyse helfen können:

So funktioniert vorausschauende Wartung mit KI

Die richtige Technologie zu haben, ist nur die halbe Miete. Der wahre Wert liegt in einem durchgängigen Workflow, der rohe Sensordaten in fertiggestellte Wartungsarbeiten umwandelt. Hier haben viele Teams Schwierigkeiten, da Erkenntnisse beim Wechsel zwischen verschiedenen Tools verloren gehen.

Datenerfassung über IoT-Sensoren

Der Prozess beginnt mit Sensoren, die an Ihren Geräten angebracht sind und entweder kontinuierlich oder in festgelegten Intervallen Daten über die Bedingungen erfassen. Diese Daten werden über Gateways an ein zentrales System gesendet, das sich vor Ort oder in der Cloud befinden kann. Die Datenqualität kann jedoch eine Herausforderung darstellen, da Sensoren ausfallen, Verbindungen unterbrochen werden und Messwerte verrauscht sein können.

Um die Sensorwerte zu interpretieren, benötigen Sie auch Kontextinformationen. Daten zu Betriebsparametern, Umgebungsbedingungen und Produktionsplänen helfen dem System zu verstehen, was es sieht. Beispielsweise hat ein Temperaturanstieg während einer intensiven Produktionsphase eine ganz andere Bedeutung als ein Temperaturanstieg, der auftritt, während die Maschine im Leerlauf ist.

Wussten Sie schon: Die Zahl der IoT-Geräte in allen Branchen wird bis 2033 voraussichtlich auf über 8 Milliarden ansteigen.

Datenverarbeitung und -analyse

Nach der Erfassung müssen die Rohdaten für die maschinellen Lernmodelle aufbereitet werden. Dazu müssen die Daten bereinigt werden, um Ausreißer zu entfernen, sie müssen normalisiert werden, um unterschiedliche Betriebsbedingungen zu berücksichtigen, und sie müssen in Features umgewandelt werden, die die Modelle verstehen können.

Diese Analyse erfolgt auf mehreren Ebenen, von der Echtzeitverarbeitung für sofortige Warnmeldungen bis hin zur Stapelverarbeitung für langfristige Trendanalysen.

Vorausschauende Modellierung und Ausfallprognosen

Mit sauberen Daten können die Modelle ihre Arbeit aufnehmen. Sie vergleichen die aktuellen Betriebsbedingungen mit den Mustern, die sie gelernt haben, um die verbleibende Nutzungsdauer (RUL) einer Anlage oder die Ausfallwahrscheinlichkeit innerhalb eines bestimmten Zeitfensters zu schätzen.

Diese Vorhersagen sind keine einfachen „Ja“- oder „Nein“-Antworten, sondern werden mit Konfidenzniveaus dargestellt, die Ihnen helfen, Ihre Maßnahmen zu priorisieren.

Echtzeit-Warnmeldungen und Wartungsplanung

Eine Warnmeldung Ihres Analysetools ist nutzlos, wenn sie nur in Ihrem E-Mail-Posteingang landet. Die Vorhersage schafft nur dann einen Wert, wenn sie einen rechtzeitigen Auslöser für eine Maßnahme auslöst. An dieser Stelle scheitern viele vorausschauende Wartungsprogramme aufgrund von Kontextverwirrung.

Es wird eine Warnmeldung ausgelöst, aber dann muss ein Planer manuell einen Arbeitsauftrag in einem separaten System erstellen, eine Tabelle nach Ersatzteilen durchsuchen und über eine Chat-App einen Techniker suchen. Durch diese Verzögerung geht der Wert der Vorhersage verloren. Diese operative Lücke ist der häufigste Fehlerpunkt.

📮ClickUp Insight: 92 % der Wissensarbeiter laufen Gefahr, wichtige Entscheidungen zu verlieren, die über Chats, E-Mails und Tabellen verstreut sind. Ohne ein einheitliches System zur Erfassung und Nachverfolgung von Entscheidungen gehen wichtige geschäftliche Erkenntnisse im digitalen Rauschen verloren.

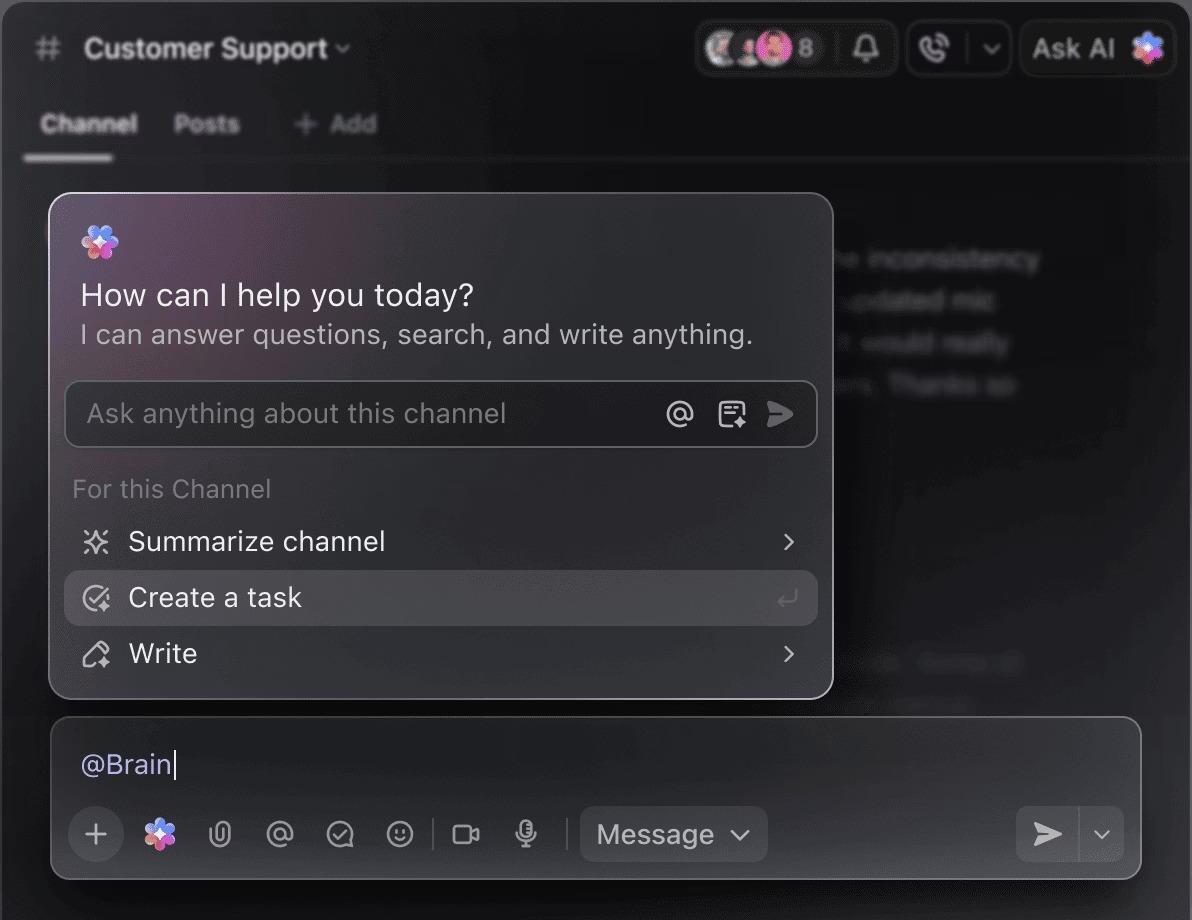

Mit den Aufgabenverwaltungsfunktionen von ClickUp müssen Sie sich darüber keine Gedanken mehr machen. Erstellen Sie Aufgaben aus Chats, Aufgabenkommentaren, Dokumenten und E-Mails mit einem einzigen Klick!

Anwendungsfälle für vorausschauende Wartung in verschiedenen Branchen

Die Kerntechnologie ist zwar dieselbe, ihre Anwendung variiert jedoch je nach Branche, abhängig von der Art der Anlagen und den Folgen eines Ausfalls.

Fertigung und Produktionslinien

In der Fertigung hat jede Minute Ausfallzeit einen direkten und kalkulierbaren Einfluss auf den Umsatz. Vorausschauende Wartung wird häufig zur Überwachung kritischer Anlagen wie CNC-Maschinen, Förderbänder, Pumpen und Kompressoren eingesetzt. Die größte Herausforderung besteht darin, einen breiten Bereich unterschiedlicher Anlagen zu überwachen, die jeweils ihre eigenen, einzigartigen Ausfallmodi aufweisen.

📌 Tetra Pak ermöglicht als Beispiel die Überwachung des Zustands von Anlagen an verschiedenen Kundenstandorten durch eine Kombination aus Echtzeitdaten und betrieblichem Know-how. Mithilfe sicherer, benutzerdefinierter Sensoren erfasst die Plattform wichtige Leistungssignale und ergänzt diese durch die fachkundige Überwachung durch den Hersteller.

Das Ergebnis ist eine benutzerfreundliche Oberfläche, die einen sofortigen Überblick über den Zustand der Anlagen bietet und sicherstellt, dass Techniker nur wirklich umsetzbare Warnmeldungen erhalten.

Flottenmanagement und Logistik

Für Logistikunternehmen liegt der Schwerpunkt auf mobilen Anlagen wie Motoren, Getrieben und Kühlaggregaten in Lkw. Die Herausforderungen unterscheiden sich hier von denen in einer Fabrikhalle: Die Fahrzeuge sind geografisch verteilt, die Verbindungen können unbeständig sein und die Wartung muss an verschiedenen Servicestandorten durchgeführt werden.

Vorausschauende Wartung hilft dabei, Fahrzeuge zur Wartung zu schicken, bevor sie aufgrund eines Ausfalls am Straßenrand liegen bleiben.

Energie und Versorgungsunternehmen

Im Energiesektor ist Zuverlässigkeit von größter Bedeutung. Ein Ausfall kann nicht nur das Unternehmen, sondern ganze Gemeinden beeinträchtigen. Vorausschauende Wartung wird zur Überwachung von Turbinen, Generatoren, Transformatoren und anderen Netzgeräten eingesetzt.

Die Herausforderung besteht häufig darin, Anlagen an abgelegenen Standorten mit begrenzter Verbindung zu überwachen und dabei strenge gesetzliche Vorschriften einzuhalten.

📚 Lesen Sie auch: Die besten KI-Prompts für die vorausschauende Wartung

Herausforderungen der KI für die vorausschauende Wartung

Die Implementierung vorausschauender Wartung ist keine einfache Plug-and-Play-Lösung. Es gibt eine Reihe von Hindernissen, die es zu überwinden gilt:

- Datenqualität und -verfügbarkeit: Vielen Unternehmen fehlen die sauberen Verlaufsdaten zum Training von Grund auf genauen Modellen.

- Komplexität der Integration: Die Verbindung neuer Sensoren und Analyseplattformen mit Legacy-Geräten und bestehenden Wartungssystemen kann eine große technische Hürde darstellen.

- Qualifikationslücken: Ein erfolgreiches Programm erfordert eine seltene Kombination aus Fachwissen in den Bereichen Datenwissenschaft, Anlagentechnik und Änderungsmanagement.

- Kontextzerstreuung: Dies ist der stille Killer vieler Programme. Die Erkenntnisse aus dem vorausschauenden System bleiben in einem Tool gefangen, während Arbeitsaufträge in einem anderen Tool gespeichert sind und die Teamkommunikation in einem dritten Tool stattfindet. Diese Tool-Zersplitterung führt zu Koordinationsfehlern, die den Wert Ihrer Vorhersagen vollständig untergraben.

📮ClickUp Insight: Während 35 % unserer Umfrageteilnehmer KI für grundlegende Aufgaben einsetzen, scheinen fortgeschrittene Funktionen wie Automatisierung (12 %) und Optimierung (10 %) für viele noch unerreichbar zu sein. Die meisten Teams fühlen sich auf der „KI-Einsteigerstufe” festgefahren, da ihre Apps nur oberflächliche Aufgaben bewältigen. Ein Tool generiert Texte, ein anderes schlägt Aufgaben zu, ein drittes fasst Notizen zusammen – aber keines davon teilt den Kontext oder arbeitet mit den anderen zusammen. Wenn KI in solchen isolierten Bereichen eingesetzt wird, liefert sie zwar Ergebnisse, aber keine Wirkungen. Deshalb sind einheitliche Workflows so wichtig.

ClickUp Brain ändert dies, indem es Ihre Aufgaben, Inhalte und Prozesskontexte nutzt und Ihnen dabei hilft, mithilfe intelligenter, integrierter Funktionen mühelos fortschrittliche Automatisierungs- und agentenbasierte Workflows auszuführen. Es handelt sich um KI, die Ihre Arbeit versteht, nicht nur Ihre Eingaben.

Wie ClickUp vorausschauende WartungsWorkflows unterstützt

Ihr teures tool für vorausschauende Analysen löst einen Alarm aus, der jedoch ins Leere läuft. Es handelt sich lediglich um eine weitere Benachrichtigung in einer weiteren isolierten App. Dies ist das Problem der Kontextzerstreuung, an dem die meisten Wartungsworkflows scheitern.

Ein Planer sieht die Warnmeldung, öffnet ein separates CMMS, um einen Arbeitsauftrag zu erstellen, überprüft eine Tabelle auf Teile und nutzt dann eine Chat-App, um einen Techniker zu finden. Bis die Arbeit beginnt, ist der Wert der frühzeitigen Vorhersage bereits verloren gegangen.

Beenden Sie diese Fragmentierung mit dem konvergierten KI-Workspace von ClickUp. Unsere einheitliche Plattform vereint alle Apps, Daten und Workflows mit kontextbezogener KI als Intelligenzschicht, die Ihre Vorhersagen mit Ihren Handlungen verbindet.

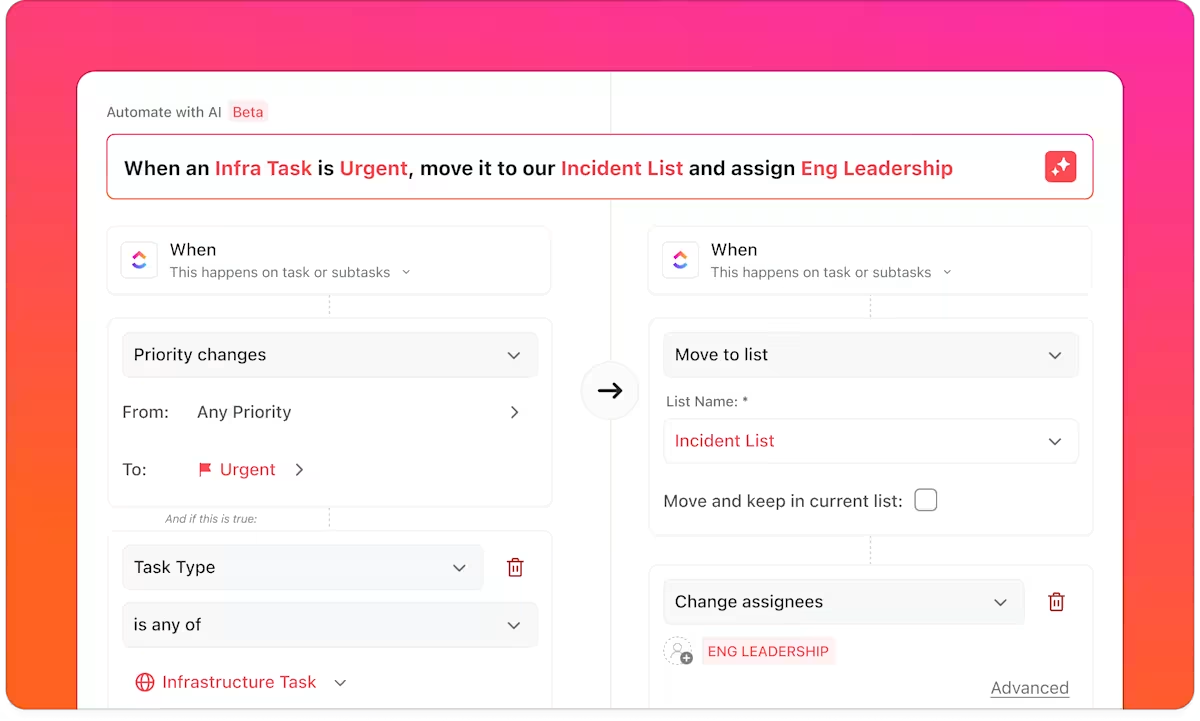

Von der Vorhersage zur Umsetzung mit Workflow-Automatisierung

Verschwenden Sie keine Zeit mehr mit manuellen Einträgen und chaotischer Koordination. Verwandeln Sie eine Warnmeldung Ihrer Analyseplattform mithilfe von Webhooks mit ClickUp Automatisierungen sofort in eine detaillierte Aufgabe.

Wenn ein externes System einen vorhergesagten Ausfall erkennt, kann ClickUp Automatisierung sofort eine Aufgabe mit allen relevanten Details erstellen – Asset-ID, Ausfalltyp, Dringlichkeitsgrad, Sensorwerte und empfohlene Maßnahmen.

Anstelle von manuellen Übergaben erfolgt die Verwaltung von Arbeitsaufträgen automatisch:

- Die Aufgaben werden je nach Qualifikation oder Speicherort dem richtigen Techniker zugewiesen.

- Die Fälligkeitsdaten werden entsprechend der Dringlichkeit festgelegt.

- Die erforderlichen Teile und Unterlagen werden im Voraus verknüpft.

Einheitliche Arbeitsauftragsverwaltung mit strukturierten Daten

ClickUp Aufgaben dienen als dynamische Arbeitsaufträge, die mit Benutzerdefinierten Feldern angereichert sind, wie z. B.:

- Asset-ID

- Vorhergesagene Ausfallart

- Schweregrad

- Benötigte Teile

- Geschätzte Auswirkungen von Ausfallzeiten

Dieser strukturierte Ansatz bietet Wartungsmanagern vollständige Sichtbarkeit über alle Anlagen hinweg – ohne zwischen CMMS, Tabellenkalkulationen und Chat-Apps hin- und herspringen zu müssen.

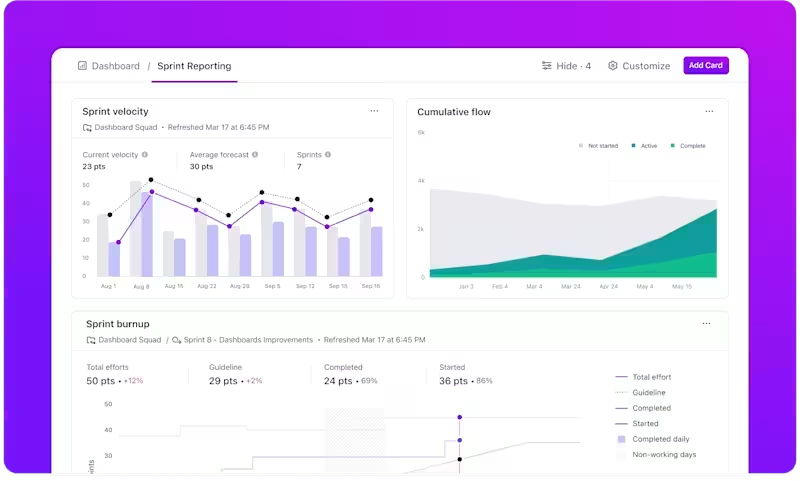

Geben Sie Ihren Teams Echtzeit-Sichtbarkeit

Die Koordination der Wartung hängt von Klarheit ab. ClickUp-Dashboards bieten eine zentralisierte Ansicht von Informationen wie:

- Vorhergesagte vs. fertiggestellte Arbeitsaufträge

- Zeit zwischen Vorhersage und Abschluss der Fertigstellung

- Aktueller Rückstand nach Anlage oder Speicherort

- Teamkapazität und Workload der Techniker

- Wartungskosten nach Anlageklasse

Anstatt Berichte aus mehreren Systemen zusammenzufügen, erhalten Teams an einem Ort eine Echtzeit-Sichtbarkeit über den Betrieb.

Sie können auch Ihren eigenen Super-Agenten in ClickUp einrichten, um automatisch Statusaktualisierungen zu verschiedenen Wartungsaktivitäten zu erstellen und zu freigeben. Weitere Informationen finden Sie hier 👇

Intelligenter Kontext mit integrierter KI

Vorhersagen sind nur so nützlich wie der Kontext, auf dem sie basieren. ClickUp Brain verbessert das Dokumentationsmanagement und die Wartungskoordination durch:

- Anzeigen früherer Notizen zu derselben Anlage

- Aufrufen relevanter Verfahren und Handbücher

- Identifizierung ähnlicher Ausfälle in der Vergangenheit

- Synthese von Trends über Zeiträume hinweg

Für Teams, die vorausschauende Wartungsprogramme skalieren, hilft dies dabei, eine Verbindung zwischen Analysen und institutionellem Wissen herzustellen und so die Lücke zwischen Vorhersage und Leistung zu schließen.

💡 Profi-Tipp: Speichern Sie alle Ihre Standardarbeitsanweisungen und Gerätehandbücher in durchsuchbaren ClickUp-Dokumenten, die direkt mit Ihren Asset-Aufgaben verknüpft sind. Stellen Sie sicher, dass alle Unterhaltungen im Zusammenhang mit der ausgeführten Arbeit bleiben, indem Sie ClickUp-Kommentare und @Erwähnungen im ClickUp-Chat verwenden, um bestimmte Reparaturen zu besprechen.

Integrieren Sie vorausschauende Wartung mit KI in bestehende Workflows

Bei KI für vorausschauende Wartung geht es darum, Ihr Team von reaktiver Brandbekämpfung zu proaktiver, geplanter Arbeit zu verlagern. Aber die Technologie allein reicht dafür nicht aus. Der wahre Wert kommt zum Tragen, wenn Ihre Vorhersagen nahtlos in zeitnahe, koordinierte Maßnahmen umgesetzt werden.

Ein erfolgreiches Programm erfordert zuverlässige Daten, genaue Modelle und vor allem einen operativen Workflow, der die Lücke zwischen Erkenntnis und Umsetzung schließt. Da die Technologie immer zugänglicher wird, werden diejenigen Unternehmen, die diesen Workflow beherrschen, wirklich die Nase vorn haben.

ClickUp lässt sich in die bereits für die Überwachung und vorausschauende Wartung verwendeten Spezialtools integrieren. Es wird zu einem einheitlichen Workspace, in dem Erkenntnisse in geplante, nachverfolgte und fertiggestellte Arbeiten umgesetzt werden.

Sind Sie bereit, Ihre WartungsWorkflows zu vereinheitlichen und Vorhersagen in Maßnahmen umzusetzen? Starten Sie noch heute kostenlos mit ClickUp.

Häufig gestellte Fragen

Bei der herkömmlichen Nachverfolgung der Wartung werden bereits fertiggestellte Arbeiten erfasst. Vorausschauende Wartungssoftware analysiert Echtzeitdaten, um zu prognostizieren, wann in Zukunft Arbeiten erforderlich sein werden.

Viele Plattformen bieten mittlerweile vorgefertigte Modelle für gängige Gerätetypen an, wodurch der Bedarf an benutzerdefinierten Entwicklungen sinkt. Sie können mit einer vom Anbieter unterstützten Lösung für Ihre wichtigsten Anlagen beginnen und im Laufe der Zeit internes Fachwissen aufbauen.

Reaktive Wartung hat die niedrigsten Vorlaufkosten, aber aufgrund von Notfallreparaturen und Ausfallzeiten die höchsten Langzeitkosten. Vorbeugende Wartung ist ein Mittelweg, während vorausschauende Wartung sowohl die Zuverlässigkeit als auch die Kosteneffizienz optimiert.

Die Kapitalrendite variiert je nach Kritikalität Ihrer Anlagen und aktuellen Praktiken, wobei jedoch 95 % bei ordnungsgemäßer Implementierung einen positiven ROI erzielen. Diese werden in der Regel durch reduzierte Ausfallzeiten, geringere Wartungskosten und eine längere Lebensdauer der Anlagen erzielt.