La plupart des programmes de maintenance prédictive échouent non pas parce que les prévisions de l'IA sont erronées, mais parce que l'alerte se perd dans une boîte de réception pendant qu'un technicien vérifie trois systèmes différents pour déterminer quelle pièce commander.

Lorsqu'il est correctement mis en œuvre, un programme de maintenance basé sur l'IA peut réduire les temps d'arrêt de 90 %. Ce guide vous explique le fonctionnement de l'IA pour la maintenance prédictive, des données des capteurs aux modèles d'apprentissage automatique, et vous montre comment combler le fossé opérationnel entre la prédiction et l'action.

Modèle présenté

Une documentation claire est souvent ce qui distingue une stratégie de maintenance réactive d'une stratégie proactive.

Le modèle de procédures opératoires normalisées de ClickUp facilite la création, la gestion et l'organisation des procédures opératoires normalisées pour tous vos processus de maintenance en un seul endroit sécurisé. Grâce à ce modèle, vous pouvez :

- Automatisez les processus grâce à des checklists

- Améliorez la collaboration avec les membres de votre équipe

- Assurez l'uniformité au sein de votre organisation

Qu'est-ce que l'IA pour la maintenance prédictive ?

L'IA pour la maintenance prédictive consiste à utiliser des algorithmes d'apprentissage automatique pour analyser les données provenant des capteurs des équipements et réaliser des prévisions des pannes avant qu'elles ne se produisent. Ces données peuvent inclure les vibrations, la température, la pression et même les signaux acoustiques.

Au lieu de réagir aux pannes ou d'effectuer la maintenance selon un calendrier rigide, les modèles d'IA apprennent le comportement normal de chaque machine. Cela permet au système de détecter les anomalies subtiles et les schémas de dégradation qui signalent un problème en cours de développement.

L'objectif n'est pas seulement de prédire une panne, mais de la prédire suffisamment à l'avance pour planifier les réparations, effectuer les commandes de pièces nécessaires et effectuer les travaux pendant une période d'indisponibilité planifiée. Un programme réussi combine trois éléments clés : une infrastructure de collecte de données, des modèles analytiques qui interprètent les données et un système de flux de travail qui transforme ces informations en actions.

📚 À lire également : Maîtrisez vos calendriers de maintenance avec ClickUp

Maintenance préventive vs maintenance prédictive

Vous entretenez peut-être vos équipements selon le calendrier recommandé par le fabricant, mais il s'agit là d'une approche préventive, et non prédictive. Cela peut conduire à entretenir des machines qui n'en ont pas besoin ou, pire encore, à voir un équipement essentiel tomber en panne entre deux contrôles programmés. Ce gaspillage et ce risque inhérents sont une source de frustration majeure pour les équipes opérationnelles.

La maintenance prédictive, quant à elle, surveille la condition réelle de vos actifs en temps réel. La maintenance préventive s'apparente à une visite chez le médecin tous les six mois pour un bilan de santé, tandis que la maintenance prédictive s'apparente au port d'une montre connectée qui vous alerte dès que votre rythme cardiaque est anormal. Vous n'agissez que lorsque les données vous y invitent.

| Approche | Déclencheur de maintenance | Avantages | Inconvénients |

|---|---|---|---|

| Préventive | Calendrier ou planning basé sur l'utilisation | Mieux vaut prévenir que guérir | Peut entraîner des interventions inutiles et du gaspillage |

| Prédictif | Données en temps réel sur la condition des équipements | Optimise les ressources et minimise le gaspillage | Nécessite un investissement dans des capteurs et des outils d'analyse. |

La plupart des organisations trouvent un équilibre en utilisant un modèle hybride. Elles appliquent la maintenance prédictive à leurs actifs les plus critiques et s'en tiennent à des calendriers préventifs pour les équipements ayant moins de priorité.

📚 À lire également : Modèles de maintenance essentiels pour des opérations efficaces

Avantages de l'IA pour la maintenance prédictive

La mise en œuvre de l'IA pour la maintenance prédictive crée une boucle de rétroaction positive. Lorsque vous réduisez les temps d'arrêt, vous réduisez également les coûts, ce qui vous permet de libérer votre budget pour apporter d'autres améliorations à vos opérations.

Réduction des temps d'arrêt et des perturbations

Lorsqu'une machine essentielle tombe en panne sans avertissement, cela n'interrompt pas seulement un processus, mais peut également paralyser toute une chaîne de production. Ce point de défaillance unique entraîne une cascade de problèmes, notamment des retards de production, des délais non respectés et des clients frustrés. Vous vous retrouvez alors à devoir trouver des techniciens, vous procurer des pièces de rechange et gérer les conséquences.

Le saviez-vous ? Les temps d'arrêt imprévus peuvent coûter jusqu'à 852 millions de dollars par semaine aux fabricants, ce qui a un impact considérable sur leur rentabilité.

L'IA pour la maintenance prédictive transforme ce chaos en un processus bien planifié et ordonné. Au lieu d'une urgence soudaine, vous recevez une alerte plusieurs jours, voire plusieurs semaines à l'avance, ce qui vous laisse le temps de planifier la réparation pendant un arrêt prévu.

Ce passage d'une intervention d'urgence à une intervention planifiée permet à votre équipe de préparer tout ce dont elle a besoin à l'avance, garantissant ainsi le bon déroulement et la prévisibilité des opérations.

Réduction des coûts de maintenance

Votre budget de maintenance peut souvent ressembler à un trou noir, vidé par les heures supplémentaires pour les réparations d'urgence et les frais liés aux commandes urgentes de pièces. Vous êtes obligé de stocker des pièces de rechange coûteuses « au cas où », immobilisant ainsi des capitaux qui pourraient être utilisés ailleurs. Pendant ce temps, vous continuez à jeter des pièces telles que des filtres et des courroies qui ont encore une longue durée de vie, simplement parce que le Calendrier indique qu'il est temps de le faire.

Cette approche est extrêmement inefficace et nuit à votre efficacité opérationnelle. Grâce à la maintenance prédictive, vous pouvez traiter ces problèmes directement :

- Coûts des pièces : vous remplacez les composants en fonction de leur condition réelle, et non selon un calendrier arbitraire.

- Coûts de main-d'œuvre : le travail planifié est beaucoup plus efficace que les réparations d'urgence, ce qui élimine le besoin d'heures supplémentaires.

- Coûts d'inventaire : vous pouvez effectuer des commandes de pièces juste à temps, ce qui réduit le besoin de constituer des stocks importants et coûteux.

Prolongation de la durée de vie des équipements

Vous avez investi massivement dans vos machines et vous vous attendez à ce qu'elles durent longtemps. Mais lorsqu'un petit problème non détecté, tel qu'un roulement mal aligné, n'est pas résolu, il provoque un effet domino d'usure qui vieillit prématurément l'ensemble de l'équipement. Cela entraîne des dépenses imprévues qui peuvent compromettre l'ensemble de votre budget.

En détectant ces petits problèmes à un stade précoce, vous évitez les dommages secondaires. En traitant les problèmes avant qu'ils ne s'aggravent, vous protégez l'ensemble du système et maximisez le retour sur investissement. Cette préservation du capital vous permet de prolonger la durée de vie de vos actifs existants et de retarder les remplacements coûteux.

Amélioration de la sécurité et de la conformité

Une machine défaillante n'est pas seulement un problème de productivité, c'est aussi un risque pour la sécurité. Les moteurs en surchauffe peuvent provoquer des incendies, les réservoirs sous pression défaillants peuvent se rompre et les composants usés peuvent créer des conditions dangereuses pour vos opérateurs. L'inquiétude constante liée à un éventuel incident de sécurité ajoute un stress supplémentaire dont aucune équipe n'a besoin.

La maintenance prédictive vous aide à détecter ces conditions dangereuses avant qu'elles ne s'aggravent. De plus, à des fins de conformité, ces systèmes créent une piste d'audit automatique et incontestable. Chaque alerte, ordre de travail et réparation est documenté, ce qui simplifie les rapports réglementaires et démontre la diligence raisonnable sans avoir à effectuer un effort manuel pour rechercher les journaux.

Découvrez les différentes façons dont l'IA peut vous aider à améliorer vos flux de travail quotidiens :

Technologies clés derrière l'IA pour la maintenance prédictive

La technologie de maintenance prédictive n'est pas un logiciel unique, mais un ensemble de technologies dans lequel plusieurs systèmes fonctionnent ensemble. Chaque couche a une fonction spécifique, et une faiblesse dans l'une d'entre elles peut limiter l'efficacité de l'ensemble du programme.

Apprentissage automatique et algorithmes prédictifs

Le « cerveau » de l'opération est le modèle d'apprentissage automatique (ML) qui analyse vos données. Il existe plusieurs types courants :

- Apprentissage supervisé: ces modèles sont entraînés à partir de données historiques qui incluent les pannes passées. Ils apprennent à reconnaître les schémas spécifiques qui ont conduit à ces pannes.

- Apprentissage non supervisé : lorsque vous ne disposez pas de beaucoup de données sur les pannes, ces modèles peuvent être utilisés pour identifier ce qu'est un fonctionnement « normal », puis signaler tout comportement qui s'écarte de cette base de référence.

- Apprentissage profond: il s'agit d'un type d'apprentissage automatique plus avancé, capable de traiter des données de capteurs très complexes et multidimensionnelles, et de trouver des modèles que d'autres modèles pourraient ne pas détecter.

Le modèle approprié dépend des données dont vous disposez. Il est également essentiel de garder à l'esprit que ces modèles doivent être entraînés pour des actifs spécifiques, car la « normale » peut varier considérablement d'une machine à l'autre.

Capteurs IoT et surveillance en temps réel

Les données utilisées pour ces modèles proviennent de capteurs IoT (Internet des objets) installés sur vos équipements. Ces capteurs sont les yeux et les oreilles du système, fournissant un flux continu d'informations sur l'état des actifs. Les types courants comprennent :

- Capteurs de vibrations pour détecter les déséquilibres ou l'usure des roulements

- Capteurs de température pour détecter la surchauffe et les frottements

- Capteurs de pression pour surveiller les systèmes hydrauliques et pneumatiques

- Capteurs acoustiques pour identifier les fuites

- Capteurs d'analyse de l'huile pour le suivi de la contamination

Le placement adéquat des capteurs est essentiel pour détecter les bons modes de défaillance. Dans certains cas, des dispositifs informatiques périphériques sont utilisés pour traiter les données localement avant de les envoyer à un système central, ce qui est utile pour les alertes urgentes.

Analyse des mégadonnées et reconnaissance des modèles

Un seul capteur peut générer des millions de points de données par an. Si l'on multiplie ce chiffre par l'ensemble d'une installation, on se retrouve face à un volume d'informations considérable. Les plateformes Big Data sont conçues pour agréger, stocker et traiter ces informations à grande échelle.

Des algorithmes de reconnaissance de formes analysent ensuite ces données afin de trouver des corrélations qu'un analyste humain ne pourrait jamais détecter. Par exemple, une légère augmentation de la température combinée à une fréquence de vibration spécifique peut signaler un mode de défaillance qu'aucun des deux indicateurs ne permettrait de détecter seul.

Cette vidéo vous montrera comment les agents IA peuvent vous aider dans l'analyse des données :

Comment fonctionne la maintenance prédictive basée sur l'IA ?

Disposer de la bonne technologie ne représente que la moitié du chemin. La véritable valeur ajoutée provient d'un flux de travail de bout en bout qui transforme les données brutes des capteurs en travaux de maintenance achevés. C'est là que de nombreuses équipes rencontrent des difficultés, car les informations se perdent dans le passage d'un outil à l'autre.

Collecte de données à partir de capteurs IoT

Le processus commence par l'installation de capteurs sur vos équipements, qui capturent des données sur leur condition de manière continue ou à intervalles réguliers. Ces données sont envoyées via des passerelles vers un système central, qui peut être sur site ou dans le cloud. Cependant, la qualité des données peut poser problème, car les capteurs peuvent tomber en panne, les connexions peuvent être interrompues et les lectures peuvent être bruitées.

Pour donner un sens aux lectures des capteurs, vous avez également besoin d'informations contextuelles. Les données sur les paramètres de fonctionnement, les conditions environnementales et les calendriers de production aident le système à comprendre ce qu'il observe. Par exemple, une hausse de température pendant une période de production intense a une signification très différente de celle qui se produit lorsque la machine est à l'arrêt.

Le saviez-vous ? La prévision du nombre d'appareils IoT dans tous les secteurs verticaux est de dépasser les 8 milliards d'ici 2033.

Traitement et analyse des données

Une fois collectées, les données brutes doivent être préparées pour les modèles d'apprentissage automatique. Cela implique de nettoyer les données pour supprimer les valeurs aberrantes, de les normaliser pour tenir compte des différentes conditions de fonctionnement et de les transformer en caractéristiques compréhensibles par les modèles.

Cette analyse s'effectue à plusieurs niveaux, du traitement en temps réel pour les alertes immédiates au traitement par lots pour l'analyse des tendances à long terme.

Modélisation prédictive et prévision des pannes

Grâce à des données propres, les modèles peuvent se mettre au travail. Ils comparent les conditions de fonctionnement actuelles aux modèles qu'ils ont appris afin d'estimer la durée de vie utile restante (RUL) d'un actif ou la probabilité de panne dans un intervalle de temps spécifique.

Ces prévisions ne se limitent pas à un simple « oui » ou « non », mais sont accompagnées d'un niveau de confiance, ce qui vous aide à hiérarchiser vos interventions.

Alertes en temps réel et planification de la maintenance

Une alerte provenant de votre outil d'analyse est inutile si elle reste dans votre boîte de réception. La prédiction ne crée de la valeur que lorsqu'elle déclenche une action en temps opportun. C'est là que de nombreux programmes de maintenance prédictive échouent en raison de la dispersion du contexte.

Une alerte se déclenche, mais un planificateur doit alors créer manuellement un ordre de travail dans un système distinct, vérifier une feuille de calcul pour les pièces et utiliser une application de chat pour trouver un technicien. La valeur de la prédiction est perdue dans le retard. Cette lacune opérationnelle est le point de défaillance le plus courant.

📮ClickUp Insight : 92 % des travailleurs du savoir risquent de perdre des décisions importantes dispersées dans des chats, des e-mails et des feuilles de calcul. Sans un système unifié pour saisir et suivre les décisions, les informations essentielles de l’entreprise se perdent dans le bruit numérique.

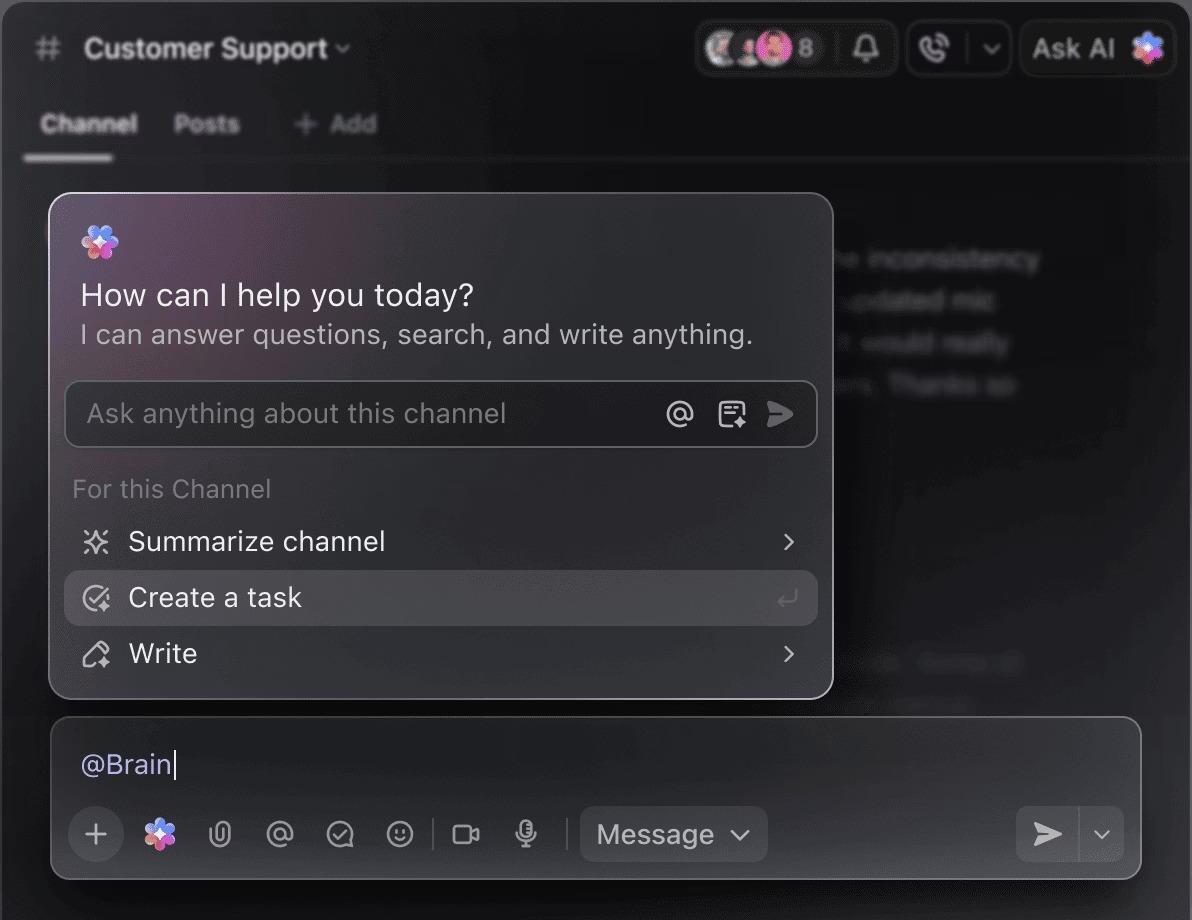

Grâce aux fonctionnalités de gestion des tâches de ClickUp, vous n'avez plus à vous soucier de cela. Créez des tâches à partir de chats, de commentaires sur des tâches, de documents et d'e-mails en un seul clic !

Cas d'utilisation de la maintenance prédictive dans différents secteurs

Si la technologie de base est la même, son application varie selon les secteurs, en fonction des types d'actifs et des conséquences des pannes.

Lignes de fabrication et de production

Dans le secteur manufacturier, chaque minute d'indisponibilité a un impact direct et calculable sur le chiffre d'affaires. La maintenance prédictive est couramment utilisée pour surveiller les équipements critiques tels que les machines CNC, les convoyeurs, les pompes et les compresseurs. Le principal défi consiste à surveiller un intervalle diversifié d'équipements, chacun ayant ses propres modes de défaillance.

📌 Par exemple, Tetra Pak permet de surveiller l'état des équipements à l'emplacement de ses clients grâce à une combinaison de données en temps réel et de savoir-faire opérationnel. À l'aide de capteurs sécurisés et personnalisés, la plateforme capture les signaux de performance essentiels et les enrichit grâce à la supervision d'experts fabricants.

Le résultat est une interface conviviale qui fournit un aperçu immédiat de l'état des actifs, garantissant que les techniciens ne reçoivent que les alertes qui nécessitent réellement une intervention.

Gestion de flotte et logistique

Pour les entreprises de logistique, l'accent est mis sur les actifs mobiles tels que les moteurs, les transmissions et les unités de réfrigération des camions. Les défis à relever ici sont différents de ceux rencontrés dans une usine : les véhicules sont dispersés géographiquement, la connexion peut être irrégulière et la maintenance doit être effectuée dans différents emplacements de service.

La maintenance prédictive permet d'acheminer les véhicules vers un centre de service avant qu'une panne ne les immobilise sur le bord de la route.

Énergie et services publics

Dans le secteur de l'énergie, la fiabilité est primordiale. Une panne peut affecter non seulement l'entreprise, mais aussi des communautés entières. La maintenance prédictive est utilisée pour surveiller les turbines, les générateurs, les transformateurs et d'autres équipements du réseau.

Le défi consiste souvent à surveiller des actifs situés à des emplacements éloignés avec une connexion limitée, tout en respectant des exigences réglementaires strictes.

📚 À lire également : Les meilleures instructions IA pour la maintenance prédictive

Les défis de l'IA pour la maintenance prédictive

La mise en œuvre de la maintenance prédictive n'est pas une solution simple à mettre en place. Il existe un nombre d'obstacles à surmonter :

- Qualité et disponibilité des données : de nombreuses organisations ne disposent pas des données historiques fiables sur les pannes nécessaires pour former des modèles précis à partir de zéro.

- Complexité de l'intégration : la connexion de nouveaux capteurs et de nouvelles plateformes d'analyse à des équipements hérités et à des systèmes de maintenance existants peut constituer un obstacle technique majeur.

- Lacunes en matière de compétences: pour assurer la réussite d’un programme, il faut combiner des compétences rares en science des données, en ingénierie des équipements et en gestion du changement.

- Prolifération des contextes : c'est le tueur silencieux de nombreux programmes. Les informations issues du système prédictif sont piégées dans un outil, tandis que les commandes de travail se trouvent dans un autre et que la communication entre les équipes se fait dans un troisième. Cette prolifération d'outils entraîne des défaillances de coordination qui sapent complètement la valeur de vos prévisions.

📮ClickUp Insight : Alors que 35 % des personnes interrogées dans le cadre de notre sondage utilisent l'IA pour des tâches basiques, les fonctionnalités avancées telles que l'automatisation (12 %) et l'optimisation (10 %) semblent encore hors de portée pour beaucoup. La plupart des équipes se sentent bloquées au « niveau débutant de l'IA » car leurs applications ne traitent que des tâches superficielles. Un outil génère des copies, un autre suggère des attributions de tâches, un troisième résume des notes, mais aucun d'entre eux ne partage le contexte ni ne fonctionne en collaboration. Lorsque l'IA fonctionne de manière isolée comme cela, elle produit des résultats, mais pas des effets. C'est pourquoi il est important d'avoir des flux de travail unifiés.

ClickUp Brain change la donne en exploitant vos tâches, votre contenu et le contexte de vos processus, vous aidant ainsi à mettre en œuvre sans effort une automatisation avancée et des flux de travail proactifs, grâce à une intelligence intégrée intelligente. Il s'agit d'une IA qui comprend votre travail, et pas seulement vos invitations et instructions.

Comment ClickUp fournit l'assistance pour les flux de travail de maintenance prédictive

Votre coûteux outil d'analyse prédictive déclenche une alerte, mais celle-ci tombe dans le vide. Ce n'est qu'une notification de plus dans une autre application cloisonnée. C'est là tout le problème de la dispersion contextuelle, et c'est là que la plupart des flux de travail de maintenance échouent.

Un planificateur voit l'alerte, ouvre un CMMS séparé pour créer un ordre de travail, vérifie une feuille de calcul pour les pièces, puis utilise une application de chat pour trouver un technicien. Au moment où le travail commence, la valeur de la prévision précoce a disparu.

Éliminez cette fragmentation grâce à l'environnement de travail IA convergent de ClickUp. Notre plateforme unifiée rassemble toutes les applications, données et flux de travail avec une IA contextuelle intégrée comme couche d'intelligence qui relie vos prévisions à vos actions.

De la prévision à l'action grâce à l'automatisation des flux de travail

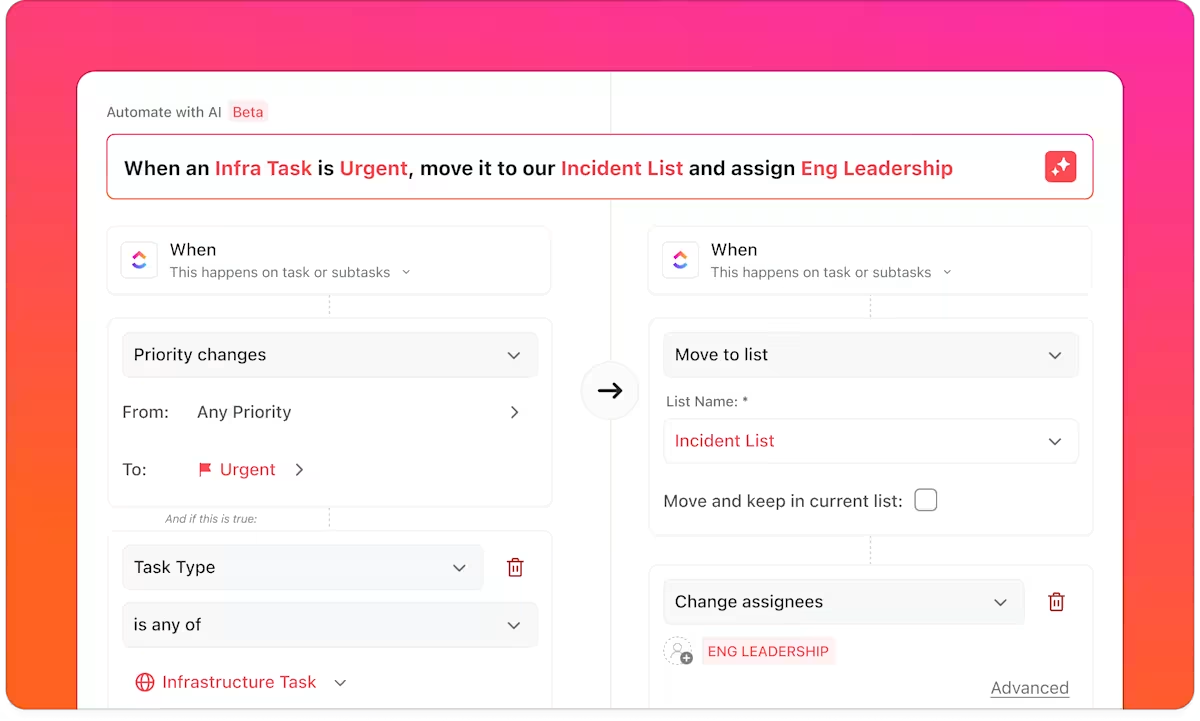

Ne perdez plus de temps à saisir manuellement des données et à gérer le chaos de la coordination. Transformez instantanément une alerte de votre plateforme d'analyse en une tâche détaillée à l'aide des webhooks avec les automatisations ClickUp.

Lorsqu'un système externe détecte une panne prévue, ClickUp Automations peut instantanément créer une tâche avec toutes les informations pertinentes en pièce jointe : identifiant de l'actif, type de panne, niveau d'urgence, relevés des capteurs et mesures recommandées.

Au lieu de s'appuyer sur des transferts manuels, la gestion des bons de travail devient automatique :

- Les tâches sont attribuées au technicien approprié en fonction de ses compétences ou de son emplacement.

- Les dates d'échéance sont fixées en fonction de l'urgence.

- Les pièces et la documentation nécessaires sont liées à l'avance.

Gestion unifiée des bons de travail grâce à des données structurées

Les tâches ClickUp servent de bons de travail dynamiques enrichis de champs personnalisés tels que :

- Identifiant des actifs

- Type de panne prédit

- Niveau de gravité

- Pièces requises

- Impact estimé des temps d'arrêt

Cette approche structurée offre aux responsables de la maintenance une visibilité complète sur l'ensemble des actifs, sans avoir à passer d'un système de gestion de maintenance assistée par ordinateur (GMAO) à des tableurs et des applications de chat.

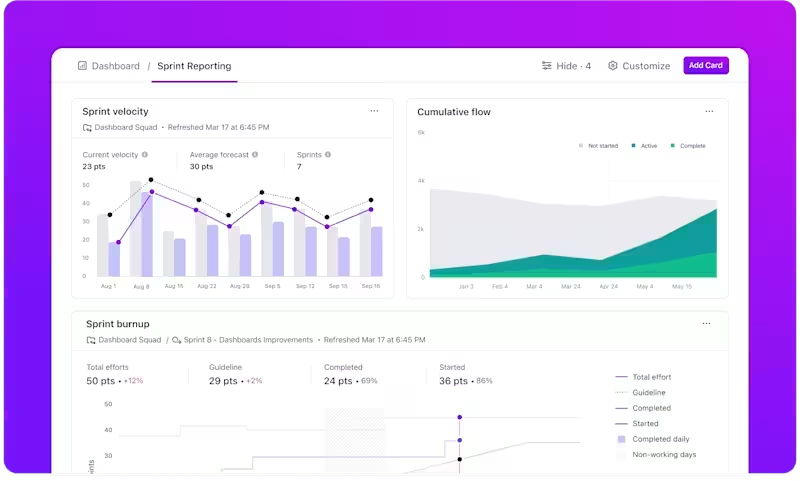

Offrez à vos équipes une visibilité en temps réel

La coordination de la maintenance repose sur la clarté. Les tableaux de bord ClickUp offrent une vue centralisée des informations telles que :

- Ordres de travail prévus vs ordres de travail achevés

- Délai entre la prévision et l’achevement

- Arriéré actuel par actif ou par emplacement

- Capacité de l'équipe et charge de travail des techniciens

- Coûts de maintenance par catégorie d'actifs

Au lieu de rassembler les rapports provenant de plusieurs systèmes, les équipes bénéficient d'une visibilité opérationnelle en temps réel en un seul endroit.

Vous pouvez également configurer votre propre Super Agent dans ClickUp pour créer et partager automatiquement des mises à jour sur le statut d'avancement de diverses activités de maintenance. En savoir plus, cliquez ici 👇

Contexte intelligent avec IA intégrée

Les prévisions ne sont utiles que si elles s'inscrivent dans un contexte précis. ClickUp Brain améliore la gestion de la documentation et la coordination de la maintenance en :

- Affichage des notes de réparation antérieures relatives au même actif

- Consultation des procédures et manuels pertinents

- Identification de pannes historiques similaires

- Synthèse des tendances sur différentes périodes

Pour les équipes qui développent des programmes de maintenance prédictive, cela permet de réaliser la connexion entre l'analyse des données et les connaissances institutionnelles, bouclant ainsi la boucle entre prévision et performance.

💡 Conseil de pro : conservez toutes vos procédures opérationnelles standard et tous vos manuels d'équipement dans des documents ClickUp consultables, directement liés à vos tâches d'inventaire. Assurez-vous que toutes les discussions restent en rapport avec le travail effectué en utilisant les commentaires ClickUp et les @mentions dans ClickUp Chat pour discuter de réparations spécifiques.

Intégrez la maintenance prédictive basée sur l'IA à vos flux de travail existants

L'IA pour la maintenance prédictive consiste à faire passer votre équipe d'une approche réactive à une approche proactive et planifiée. Mais la technologie seule ne suffit pas pour y parvenir. La véritable valeur ajoutée est débloquée lorsque vos prévisions se traduisent de manière transparente en actions coordonnées et opportunes.

Pour que le programme soit une réussite, il faut disposer de données fiables, de modèles précis et, surtout, d'un flux de travail opérationnel qui comble le fossé entre la compréhension et l'exécution. À mesure que la technologie devient plus accessible, les organisations qui maîtrisent ce flux de travail seront celles qui prendront véritablement de l'avance.

ClickUp s'intègre aux outils spécialisés déjà utilisés pour la surveillance et la maintenance prédictive. Il devient ainsi un espace de travail unifié où les informations se transforment en tâches planifiées, suivies et achevées.

Prêt à unifier vos flux de travail de maintenance et à transformer vos prévisions en actions ? Commencez dès aujourd'hui avec ClickUp, gratuitement.

Foire aux questions

Le suivi traditionnel de la maintenance sert à enregistrer le travail déjà achevé. Les logiciels de maintenance prédictive analysent les données en temps réel afin de réaliser des prévisions concernant le travail qui sera nécessaire à l'avenir.

De nombreuses plateformes proposent désormais des modèles prédéfinis pour les types d'équipements courants, ce qui réduit le besoin de développement personnalisé. Vous pouvez commencer par une solution avec assistance du fournisseur pour vos actifs les plus critiques et développer progressivement votre expertise interne.

La maintenance réactive présente le coût initial le plus bas, mais le coût à long terme le plus élevé en raison des réparations d'urgence et des temps d'arrêt. La maintenance préventive se situe entre les deux, tandis que la maintenance prédictive optimise à la fois la fiabilité et la rentabilité.

Le retour sur investissement varie en fonction de la criticité de vos actifs et de vos pratiques actuelles, mais 95 % des entreprises obtiennent un ROI positif grâce à une mise en œuvre appropriée. Cela s'explique généralement par la réduction des temps d'arrêt, la baisse des coûts de maintenance et l'allongement de la durée de vie des équipements.