Çoğu öngörücü bakım programı, AI tahminlerinin yanlış olması nedeniyle değil, teknisyenin hangi parçayı sipariş edeceğini belirlemek için üç farklı sistemi kontrol ederken uyarıların gelen kutusunda kaybolması nedeniyle başarısız olur.

Doğru şekilde uygulandığında, yapay zeka destekli bir bakım programı kesinti süresini %90 oranında azaltabilir. Bu kılavuz, sensör verilerinden makine öğrenimi modellerine kadar öngörücü bakım için yapay zekanın nasıl çalıştığını anlatır ve tahmin ile eylem arasındaki operasyonel boşluğu nasıl kapatabileceğinizi gösterir.

Özellikli Şablon

Net dokümantasyon, genellikle reaktif bakım stratejisini proaktif bakım stratejisinden ayıran unsurdur.

ClickUp'ın SOP Şablonu, tüm bakım süreçleriniz için standart çalışma prosedürlerini tek bir güvenli yerde oluşturmanızı, yönetmenizi ve düzenlemenizi kolaylaştırır. Bu şablonla şunları yapabilirsiniz:

- Kontrol listeleriyle süreçleri otomasyonla otomatikleştirin

- Takım üyeleriyle işbirliğini geliştirin

- Kuruluşunuz genelinde tekdüzelik yaratın

Tahmine dayalı bakım için yapay zeka nedir?

Tahmine dayalı bakım için yapay zeka, makine öğrenimi algoritmalarını kullanarak ekipman sensörlerinden gelen verileri analiz eder ve arızalar meydana gelmeden önce bunları tahmin eder. Bu veriler titreşim, sıcaklık, basınç ve hatta akustik sinyalleri içerebilir.

Arızalara tepki vermek veya katı bir programa göre bakım yapmak yerine, AI modelleri her makinenin normal çalışma davranışını öğrenir. Bu, sistemin gelişmekte olan bir sorunu işaret eden ince anomalileri ve bozulma modellerini tespit etmesini sağlar.

Hedef sadece arızayı tahmin etmek değil, onarımları planlamak, gerekli parçaları sipariş etmek ve planlanan kesinti süresi içinde işi gerçekleştirmek için yeterli süre öncesinde tahminde bulunmaktır. Başarılı bir program üç anahtar bileşeni bir araya getirir: veri toplama altyapısı, verileri yorumlayan analitik modeller ve bu bilgileri eyleme dönüştürmek için bir ş Akışı sistemi.

📚 Ayrıca okuyun: ClickUp ile bakım programlarınızı ustaca yönetin

Önleyici Bakım ve Öngörücü Bakım

Üreticinin önerdiği programa göre ekipman bakımı yapıyor olabilirsiniz, ancak bu önleyici bir yaklaşımdır, öngörücü bir yaklaşım değildir. Bu, bakıma ihtiyaç duymayan makinelerin bakımına yol açabilir veya daha da kötüsü, planlanan kontroller arasında kritik bir varlığın arızalanmasına neden olabilir. Bu doğal israf ve risk, operasyon takımları için büyük bir hayal kırıklığıdır.

Öte yandan, öngörücü bakım, varlıklarınızın gerçek koşullarını gerçek zamanlı olarak izler. Önleyici bakım, altı ayda bir doktora muayeneye gitmek gibidir, öngörücü bakım ise kalp atış hızınız anormal olduğunda sizi uyaran bir akıllı saat takmak gibidir. Yalnızca veriler size söylediğinde harekete geçersiniz.

| Yaklaşım | Bakım için Tetikleyici | Avantajları | Eksileri |

|---|---|---|---|

| Önleyici | Takvim veya kullanım tabanlı program | Arıza beklemekten daha iyidir | Gereksiz servis ve israfına yol açabilir |

| Öngörücü | Gerçek zamanlı koşul verileri | Kaynakları optimize eder ve israfı en aza indirir | Sensörlere ve analitik araçlara yatırım gerektirir. |

Çoğu kuruluş, hibrit bir model kullanarak bir denge kurar. En kritik varlıklarına öngörücü bakım uygular ve öncelik düzeyi daha düşük ekipmanlar için önleyici bakım programlarına sadık kalır.

📚 Ayrıca okuyun: Verimli Operasyonlar için Temel Bakım Şablonu Seçenekleri

Tahmine Dayalı Bakım için AI'nın Avantajları

Tahmine dayalı bakım için AI'nın uygulanması, olumlu bir geri bildirim döngüsü oluşturur. Arıza süresini azalttığınızda, maliyetleri de düşürürsünüz ve operasyonlarınızda daha fazla iyileştirme yapmak için bütçenizi serbest bırakırsınız.

Azalan kesinti süresi ve daha az kesinti

Önemli bir makine uyarı vermeden arızalandığında, sadece bir işlem durmakla kalmaz, tüm üretim hattı durur. Bu tek arıza noktası, üretim gecikmeleri, teslim tarihlerinin kaçırılması ve müşterilerin memnuniyetsizliği gibi bir dizi soruna yol açar. Teknisyen bulmak, yedek parça temin etmek ve sonuçları yönetmek için koşturmak zorunda kalırsınız.

Biliyor muydunuz: Planlanmamış kesintiler, üreticilere her hafta 852 milyon dolara kadar maliyet getirebilir ve karlılığı ciddi şekilde etkileyebilir.

Tahmine dayalı bakım için AI, bu kaosu iyi planlanmış, düzenli bir sürece dönüştürür. Ani bir acil durum yerine, günler hatta haftalar öncesinden bir uyarı alırsınız, bu da size planlı bir duruş sırasında onarım planlaması için zaman kazandırır.

Acil müdahale yerine planlı müdahaleye geçilmesi, takımınızın ihtiyaç duyduğu her şeyi önceden hazırlayabilmesini ve operasyonların sorunsuz ve öngörülebilir bir şekilde yürütülmesini sağlar.

Daha düşük bakım maliyetleri

Bakım bütçeniz, acil onarımlar için fazla mesai ücretleri ve parçalar için acil sipariş ücretleri nedeniyle sıklıkla bir kara delik gibi hissedilebilir. "Her ihtimale karşı" pahalı yedek parçaları stoklamak zorunda kalırsınız ve başka yerlerde kullanılabilecek sermayenizi bağlarsınız. Bu arada, takvim zamanı geldiği için, ömrü henüz bitmemiş filtreler ve kayışlar gibi parçaları hala çöpe atıyorsunuz.

Bu yaklaşım son derece verimsizdir ve operasyonel verimliliğinize zarar verir. Öngörücü bakım ile bu sorunları doğrudan çözebilirsiniz:

- Parça maliyetleri: Parçaları keyfi bir programa göre değil, gerçek koşullarına göre değiştirirsiniz.

- İşçilik maliyetleri: Planlı işler, acil onarımlardan çok daha verimlidir ve fazla mesai ihtiyacını ortadan kaldırır.

- Envanter maliyetleri: Parçaları tam zamanında sipariş edebilir, böylece büyük ve pahalı stoklara olan ihtiyacı azaltabilirsiniz.

Ekipman ömrünün uzatılması

Makinelerinize büyük yatırım yaptınız ve bunların uzun ömürlü olmasını bekliyorsunuz. Ancak, yanlış hizalanmış bir yatak gibi küçük ve fark edilmeyen bir sorun çözülmezse, tüm varlığı erken yaşlandıran bir aşınma ve yıpranma dalgası etkisi yaratır. Bu da, tüm bütçenizi rayından çıkarabilecek beklenmedik sermaye harcamalarına yol açar.

Bu küçük sorunları erken tespit etmek, ikincil hasarların meydana gelmesini önler. Sorunlar yayılmadan önce ele alınarak, tüm sistemi korur ve yatırımınızın getirisini en üst düzeye çıkarırsınız. Bu sermaye koruması, mevcut varlıklarınızı daha uzun süre kullanmanızı ve pahalı yenilemeleri ertelemeni sağlar.

Geliştirilmiş güvenlik ve uyumluluk

Arızalı bir makine sadece verimlilik sorunu değil, aynı zamanda bir güvenlik tehlikesidir. Aşırı ısınan motorlar yangına neden olabilir, arızalı basınçlı kaplar patlayabilir ve aşınmış bileşenler operatörleriniz için tehlikeli koşullar yaratabilir. Olası bir güvenlik kazası hakkında sürekli endişelenmek, hiçbir takımın ihtiyaç duymadığı bir stres katmanı ekler.

Öngörücü bakım, bu tehlikeli koşulları daha da kötüleşmeden önce fark etmenize yardımcı olur. Ayrıca, uyumluluk amacıyla bu sistemler otomatik ve tartışmasız bir denetim izi oluşturur. Her uyarı, iş emri ve onarım belgelenir, bu da düzenleyici raporlamayı basitleştirir ve günlükleri manuel olarak takip etme çabasına girmeden gerekli özeni gösterdiğinizi kanıtlar.

AI'nın günlük akışlarınızı iyileştirmeye yardımcı olabileceği farklı yolları görün:

Tahmine Dayalı Bakım için Yapay Zekanın Arkasındaki Anahtar Teknolojiler

Öngörücü bakım teknolojisi tek bir yazılım değil, birkaç sistemin birlikte çalıştığı bir teknoloji yığınıdır. Her katmanın belirli bir görevi vardır ve bir katmandaki zayıflık, tüm programın etkinliğini sınırlayabilir.

Makine öğrenimi ve öngörücü algoritmalar

Operasyonun "beyni", verilerinizi analiz eden makine öğrenimi (ML) modelidir. Birkaç yaygın türü vardır:

- Denetimli öğrenme: Bu modeller, geçmiş arızaları içeren tarihsel verilerle eğitilir. Bu arızalara yol açan belirli kalıpları tanımayı öğrenirler.

- Denetimsiz öğrenme: Çok fazla arıza veriniz olmadığında, bu modeller "normal" çalışmanın neye benzediğini belirlemek ve ardından bu temel değerden sapan davranışları işaretlemek için kullanılabilir.

- Derin öğrenme: Bu, diğer modellerin gözden kaçırabileceği kalıpları bularak, son derece karmaşık ve çok boyutlu sensör verilerini işleyebilen daha gelişmiş bir makine öğrenimi türüdür.

Doğru model, sahip olduğunuz verilere bağlıdır. Ayrıca, "normal" durumun makineden makineye büyük farklılıklar gösterebileceğinden, bu modellerin belirli varlıklar için eğitilmesi gerektiğini unutmamak da çok önemlidir.

IoT sensörleri ve gerçek zamanlı izleme

Bu modeller için gerekli veriler, ekipmanınıza takılan Nesnelerin İnterneti (IoT) sensörlerinden elde edilir. Bu sensörler, sistemin gözü ve kulağıdır ve varlıkların durumu hakkında sürekli bilgi akışı sağlar. Yaygın türleri şunlardır:

- Dengesizliği veya yatak aşınmasını tespit etmek için titreşim sensörleri

- Aşırı ısınma ve sürtünmeyi tespit eden sıcaklık sensörleri

- Hidrolik ve pnömatik sistemleri izlemek için basınç sensörleri

- Sızıntıları tespit etmek için akustik sensörler

- Kirlenmeyi izleme için yağ analizi sensörleri

Doğru arıza modlarını tespit etmek için sensörlerin doğru yerleştirilmesi anahtardır. Bazı durumlarda, zaman açısından hassas uyarılar için, verileri merkezi sisteme göndermeden önce yerel olarak işlemek için uç bilgi işlem cihazları kullanılır.

Büyük veri analitiği ve örüntü tanıma

Tek bir sensör yılda milyonlarca veri noktası üretebilir. Bunu tüm tesis genelinde çarparsanız, çok büyük bir bilgi hacmiyle karşı karşıya kalırsınız. Büyük veri platformları, bu bilgileri büyük ölçekte toplamak, depolamak ve işlemek için tasarlanmıştır.

Desen tanıma algoritmaları daha sonra bu verileri inceleyerek, insan analistlerin asla fark edemeyeceği korelasyonları bulur. Örneğin, sıcaklıktaki hafif bir artış ve belirli bir titreşim frekansı, her iki göstergenin tek başına ortaya çıkaramayacağı bir arıza modunu işaret edebilir.

Bu video, AI Ajanlarının veri analizinde nasıl yardımcı olabileceğini gösterir:

AI Öngörücü Bakım Nasıl İşler?

Doğru teknolojiye sahip olmak, işin sadece yarısıdır. Asıl değer, ham sensör verilerini tamamlanmış bakım işine dönüştüren uçtan uca bir akıştan gelir. Farklı araçlar arasında bilgi kaybolduğu için birçok takım bu konuda zorluk yaşar.

IoT sensörlerinden veri toplama

Süreç, ekipmanınıza takılan sensörlerle başlar. Bu sensörler, koşul verilerini sürekli olarak veya belirli aralıklarla toplar. Bu veriler, ağ geçitleri aracılığıyla şirket içinde veya bulutta bulunan merkezi bir sisteme gönderilir. Ancak sensörler arızalanabilir, bağlantılar kesilebilir ve okumalar gürültülü olabilir, bu nedenle veri kalitesi bir sorun oluşturabilir.

Sensör okumalarını anlamak için bağlamsal bilgilere de ihtiyacınız vardır. Çalışma parametreleri, çevresel koşullar ve üretim programları hakkındaki veriler, sistemin gördüklerini anlamasına yardımcı olur. Örneğin, yoğun bir üretim sürecinde meydana gelen bir sıcaklık artışı, makine atıl durumdayken meydana gelen bir sıcaklık artışından çok farklı bir anlam taşır.

Biliyor muydunuz: Tüm sektörlerdeki IoT cihazlarının sayısının 2033 yılına kadar 8 milyardan fazla olacağı tahmin edilmektedir.

Veri işleme ve analiz

Toplanan ham veriler, makine öğrenimi modelleri için hazırlanmalıdır. Bu, verileri temizleyerek uç değerleri kaldırmayı, farklı çalışma koşullarını hesaba katmak için normalleştirmeyi ve modelleri anlayabileceği özelliklere dönüştürmeyi içerir.

Bu analiz, anlık uyarılar için gerçek zamanlı işlemlerden uzun vadeli trend analizi için toplu işlemlere kadar birçok düzeyde gerçekleştirilir.

Öngörüsel modelleme ve arıza tahmini

Temiz verilerle modeller işe başlar. Mevcut çalışma koşullarını öğrendikleri modellerle karşılaştırarak bir varlığın kalan kullanım ömrünü (RUL) veya belirli bir zaman aralığında arıza olasılığını tahmin ederler.

Bu tahminler basit bir "evet" veya "hayır" şeklinde değil, güven düzeyleri ile birlikte sunulur ve bu da yanıtınızı önceliklendirmenize yardımcı olur.

Gerçek zamanlı uyarılar ve bakım planlaması

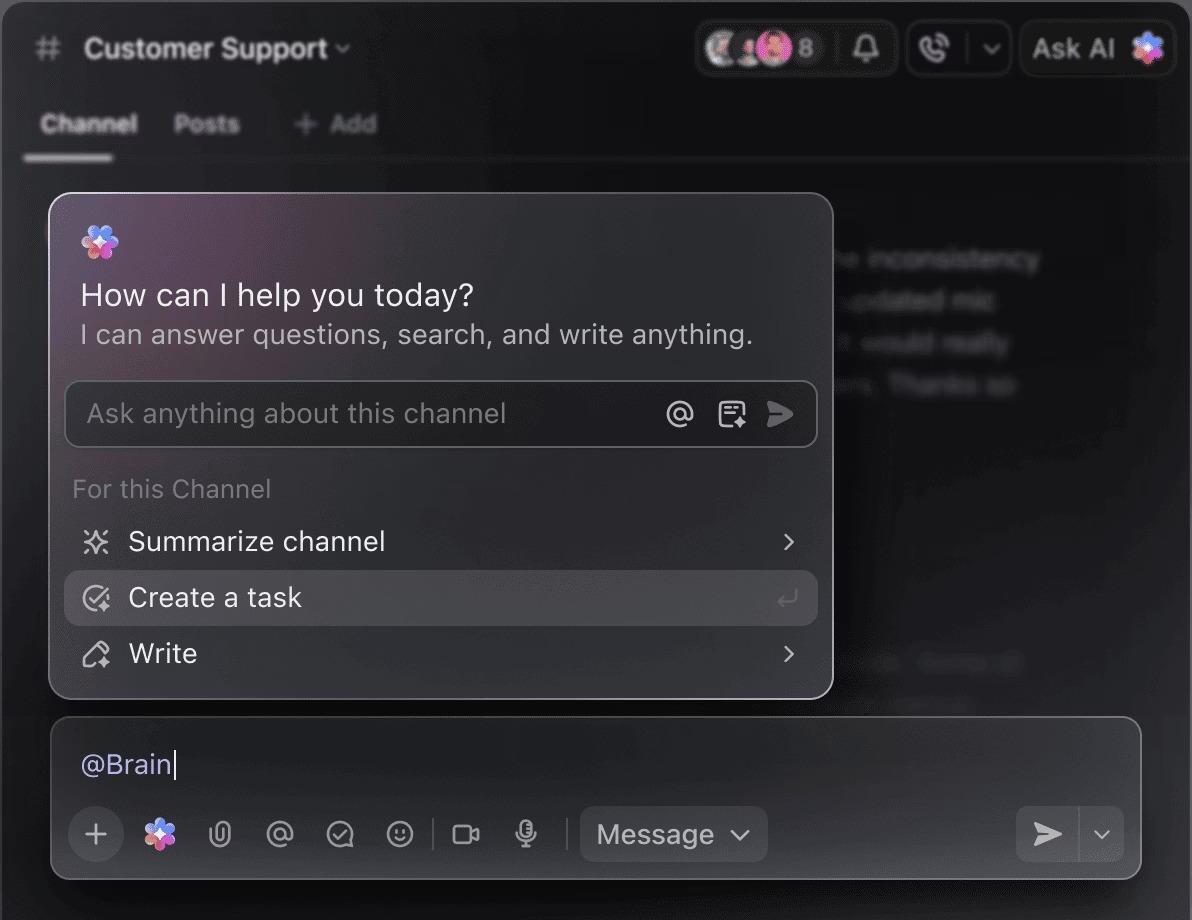

Analitik aracınızın gönderdiği bir uyarı, e-posta gelen kutusunda kalırsa hiçbir işe yaramaz. Tahmin, ancak zamanında bir eylemi tetikleyici olarak kullandıysanız değer yaratır. Bu noktada, birçok öngörücü bakım programı bağlamın genişlemesi nedeniyle başarısız olur.

Bir uyarı verilir, ancak planlayıcı ayrı bir sistemde manuel olarak bir iş emri oluşturmalı, parçalar için bir elektronik tabloyu kontrol etmeli ve bir teknisyen bulmak için bir sohbet uygulaması kullanmalıdır. Gecikme nedeniyle tahminlerin değeri kaybolur. Bu operasyonel boşluk, en yaygın arıza noktasıdır.

📮ClickUp Insight: Bilgi çalışanlarının %92'si, sohbet, e-posta ve elektronik tablolara dağılmış önemli kararları kaybetme riskiyle karşı karşıyadır. Kararları kaydetmek ve izlemek için birleşik bir sistem olmadan, kritik iş bilgileri dijital gürültü içinde kaybolur.

ClickUp'ın Görev Yönetimi özellikleri sayesinde, bu konuda asla endişelenmenize gerek kalmaz. Tek bir tıklama ile sohbet, görev yorumları, belgeler ve e-postalardan görevler oluşturun!

Farklı Sektörlerde Öngörücü Bakım Kullanım Örnekleri

Temel teknoloji aynı olsa da, uygulama şekli varlık türlerine ve arızaların sonuçlarına bağlı olarak sektörden sektöre değişiklik gösterir.

Üretim ve üretim hatları

Üretimde, kesinti süresinin her dakikası gelir üzerinde doğrudan ve hesaplanabilir bir etkiye sahiptir. Öngörücü bakım, genellikle CNC makineleri, konveyörler, pompalar ve kompresörler gibi kritik varlıkları izlemek için kullanılır. Ana zorluk, her biri kendine özgü arıza modlarına sahip çok geniş bir alandaki ekipmanları izlemektir.

📌 Örneğin, Tetra Pak, gerçek zamanlı veriler ve operasyonel bilgi birikimini bir araya getirerek müşteri konumlarındaki ekipmanların durumunu izlemeyi mümkün kılar. Güvenlik önlemleri altında özel olarak üretilmiş sensörler kullanan platform, hayati performans sinyallerini yakalar ve uzman üretici gözetimi ile bunları zenginleştirir.

Sonuç, varlıkların durumuna ilişkin anlık bir özet sunan ve teknisyenlerin yalnızca gerçekten eyleme geçirilebilir uyarıları almasını sağlayan, kullanıcı dostu bir arayüzdür.

Filo yönetimi ve lojistik

Lojistik şirketleri için odak noktası, kamyonlardaki motorlar, şanzımanlar ve soğutma üniteleri gibi mobil varlıklardır. Buradaki zorluklar fabrika zeminindekinden farklıdır: araçlar coğrafi olarak dağınıktır, bağlantı tutarsız olabilir ve bakım çeşitli konumlarda gerçekleştirilmelidir.

Öngörücü bakım, arızalar nedeniyle araçların yol kenarında kalmadan önce servis için yönlendirilmesine yardımcı olur.

Enerji ve kamu hizmetleri

Enerji sektöründe güvenilirlik çok önemlidir. Bir arıza sadece şirketi değil, tüm toplumu etkileyebilir. Öngörücü bakım, türbinleri, jeneratörleri, transformatörleri ve diğer şebeke ekipmanlarını izlemek için kullanılır.

Bu zorluk genellikle, sıkı yasal gerekliliklere uyulurken, sınırlı bağlantı olan uzak konumlardaki varlıkları izlemeyi içerir.

📚 Ayrıca okuyun: Öngörücü bakım için en iyi AI komutları

Öngörücü bakım için yapay zekanın zorlukları

Öngörücü bakımın uygulanması, basit bir tak ve çalıştır çözümü değildir. Aşılması gereken bir sayıya yakın engel vardır:

- Veri kalitesi ve kullanılabilirliği: Birçok kuruluş, doğru modelleri sıfırdan eğitmek için gereken temiz, geçmiş arıza verilerinden yoksundur.

- Entegrasyon karmaşıklığı: Yeni sensörleri ve analiz platformlarını eski ekipmanlarla ve mevcut bakım sistemleriyle bağlantı kurmak, önemli bir teknik engel oluşturabilir.

- Beceri eksiklikleri: Başarılı bir program, veri bilimi, ekipman mühendisliği ve değişiklik yönetimi alanlarında nadir bulunan bir uzmanlık karışımını gerektirir.

- Bağlam yayılması: Bu, birçok programın sessiz katilidir. Öngörü sisteminden elde edilen bilgiler bir araçta hapsolurken, iş emirleri başka bir araçta, takım iletişimi ise üçüncü bir araçta gerçekleşir. Bu araç yayılması, koordinasyon hatalarına yol açarak öngörülerinizin değerini tamamen ortadan kaldırır.

📮ClickUp Insight: Anket katılımcılarımızın %35'i temel görevler için yapay zeka kullanırken, otomasyon (%12) ve optimizasyon (%10) gibi gelişmiş özellikler birçokları için hala ulaşılamaz görünüyor. Çoğu takım, uygulamalarının yalnızca yüzeysel görevleri yerine getirdiği için "AI başlangıç seviyesinde" takılıp kaldığını hissediyor. Bir araç metin oluşturur, diğeri görev atamaları önerir, üçüncüsü notları özetler, ancak hiçbiri bağlamı paylaşmaz veya birlikte çalışmaz. AI bu şekilde izole edilmiş alanlarda çalıştığında, çıktı üretir, ancak sonuç üretmez. Bu nedenle birleşik ş Akışları önemlidir.

ClickUp Brain, görevlerinizi, içeriğinizi ve süreç bağlamınızı kullanarak bunu değiştirir ve akıllı, yerleşik zeka sayesinde gelişmiş otomasyon ve ajans ş Akışlarını zahmetsizce gerçekleştirmenize yardımcı olur. Sadece komutlarınızı değil, işinizi de anlayan bir yapay zeka.

ClickUp, öngörücü bakım ş akışlarını nasıl destekler?

Pahalı öngörüsel analiz aracınız bir uyarı verir, ancak bu uyarı boşluğa düşer. Bu, başka bir silo uygulamasında başka bir bildirimden ibarettir. Bu, bağlamın yayılmasının getirdiği bir sorundur ve çoğu bakım ş akışının bozulduğu noktadır.

Planlayıcı uyarıyı görür, ayrı bir CMMS açarak iş emri oluşturur, parçalar için bir elektronik tabloyu kontrol eder ve ardından bir sohbet uygulaması kullanarak bir teknisyen bulur. Çalışma başladığında, erken tahminin değeri ortadan kalkmış olur.

ClickUp'ın birleştirilmiş AI çalışma alanıyla bu parçalanmayı ortadan kaldırın. Birleştirilmiş platformumuz, tüm iş uygulamalarını, verileri ve ş akışlarını, tahminlerinizi eylemlerinizle bağlantı kuran zeka katmanı olarak gömülü bağlamsal AI ile bir araya getirir.

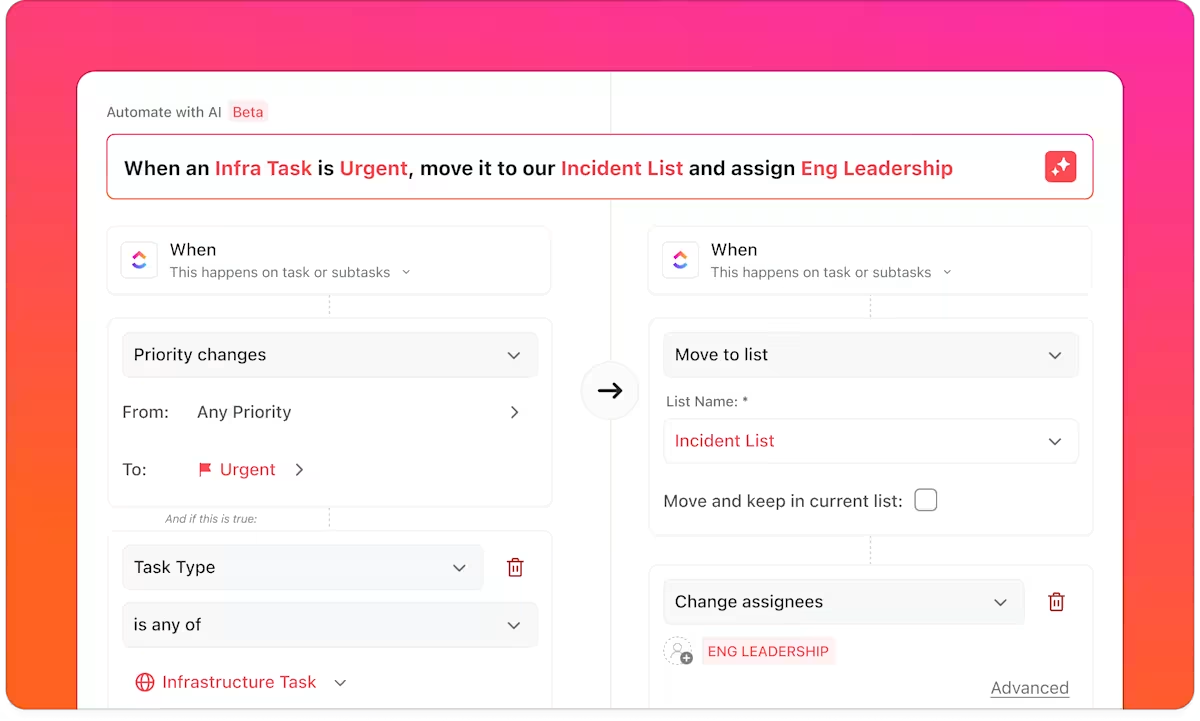

Ş Akışı otomasyonu ile tahminden eyleme

Manuel veri girişi ve koordinasyon karmaşası için zaman kaybetmeyi bırakın. ClickUp otomasyonlarıyla webhook'ları kullanarak analiz platformunuzdan gelen bir uyarıyı anında ayrıntılı bir göreve dönüştürün.

Harici bir sistem öngörülen bir arızayı tespit ettiğinde, ClickUp otomasyonu anında tüm ilgili ayrıntıları (varlık kimliği, arıza türü, aciliyet seviyesi, sensör okumaları ve önerilen eylem) içeren bir görev oluşturabilir.

Manuel devirlere güvenmek yerine, iş emri yönetimi otomatik hale gelir:

- Görevler, beceri veya konuma göre doğru teknisyene atanır.

- Son teslim tarihleri aciliyetine göre ayarlanır.

- Gerekli parçalar ve belgeler önceden bağlantılandırılır.

Yapılandırılmış verilerle birleştirilmiş iş emri yönetimi

ClickUp Görevleri, aşağıdaki gibi Özel Alanlarla zenginleştirilmiş dinamik iş emirleri olarak işlev görür:

- Varlık ID

- Öngörülen arıza türü

- Ciddiyet seviyesi

- Gerekli parçalar

- Tahmini kesinti süresinin etkisi

Bu yapılandırılmış yaklaşım, bakım yöneticilerine CMMS, elektronik tablolar ve sohbet uygulamaları arasında geçiş yapmaya gerek kalmadan tüm varlıklar üzerinde tam takım görünürlüğü sağlar.

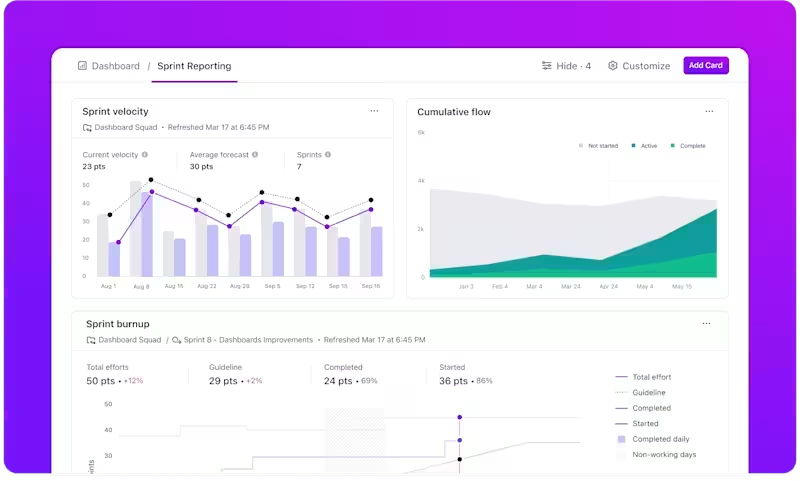

Takımlara gerçek zamanlı görünürlük sağlayın

Bakım koordinasyonu netliğe bağlıdır. ClickUp gösterge panelleri aşağıdaki gibi bilgilerin merkezi bir görünümünü sağlar:

- Tahmin edilen ve tamamlanan iş emirleri

- Tahminden tamamlanma süresine kadar

- Varlık veya konuma göre mevcut birikmiş işler

- Takım kapasitesi ve teknisyen iş yükü

- Varlık sınıfına göre bakım maliyetleri

Takımlar, birden fazla sistemden gelen raporları bir araya getirmek yerine, tek bir yerden gerçek zamanlı operasyonel görünürlük elde eder.

Ayrıca, ClickUp'ta kendi Süper Ajanınızı kurarak çeşitli bakım faaliyetlerine ilişkin durum güncellemelerini otomatik olarak oluşturup paylaşabilirsiniz. Daha fazla bilgi için buraya tıklayın 👇

Entegre AI ile akıllı bağlam

Tahminler, arkasındaki bağlam kadar yararlıdır. ClickUp Brain, aşağıdakileri yaparak dokümantasyon yönetimini ve bakım koordinasyonunu geliştirir:

- Aynı varlıkla ilgili geçmiş onarım notlarını ortaya çıkarma

- İlgili prosedürleri ve kılavuzları çağırma

- Benzer geçmiş arızaları belirleme

- Zaman dönemleri boyunca eğilimleri sentezleme

Öngörücü bakım programlarını genişleten takımlar için bu, analitiği kurumsal bilgiyle bağlantı kurmaya yardımcı olur ve tahmin ile performans arasındaki döngüyü kapatır.

💡 Profesyonel İpucu: Tüm standart çalışma prosedürlerinizi ve ekipman kılavuzlarınızı, varlık görevlerinize doğrudan bağlı, aranabilir ClickUp Belgelerinde saklayın. ClickUp Sohbetinde, belirli onarımları tartışmak için ClickUp Yorumları ve @bahsetmelerini kullanarak, tüm konuşmaların yapılan işin bağlamında kalmasını sağlayın.

AI Tahmine Dayalı Bakımı Mevcut Ş Akışlarıyla Entegre Edin

Öngörücü bakım için yapay zeka, takımınızı reaktif yangın söndürme görevinden proaktif, planlı işe geçirmeyi amaçlar. Ancak teknoloji tek başına sizi bu hedefe ulaştırmaz. Gerçek değer, öngörülerinizin zamanında ve koordineli eylemlere sorunsuz bir şekilde dönüştürülmesiyle ortaya çıkar.

Başarılı bir program, güvenilir veriler, doğru modeller ve en önemlisi, içgörü ile uygulama arasındaki boşluğu kapatan operasyonel bir ş Akışı gerektirir. Teknoloji daha erişilebilir hale geldikçe, bu ş Akışı’nı ustaca kullanan kuruluşlar gerçekten öne geçeceklerdir.

ClickUp, izleme ve öngörücü bakım için halihazırda kullanılan özel araçlarla entegre olur. Böylece, içgörüler planlanmış, izlenen ve tamamlanan işlere dönüştürülen birleşik bir Çalışma Alanı haline gelir.

Bakım ş akışlarınızı birleştirmek ve tahminleri eyleme dönüştürmek için hazır mısınız? Bugün ClickUp ile ücretsiz olarak başlayın.

Sık Sorulan Sorular

Geleneksel bakım izleme, halihazırda tamamlanan işleri kaydetmek içindir. Öngörücü bakım yazılımı, gerçek zamanlı verileri analiz ederek gelecekte ne zaman iş yapılması gerektiğini tahmin eder.

Artık birçok platform, yaygın ekipman türleri için önceden oluşturulmuş modeller sunmaktadır, bu da özel geliştirme ihtiyacını azaltmaktadır. En kritik varlıklarınız için satıcı destekli bir çözümle başlayabilir ve zamanla şirket içinde uzmanlık geliştirebilirsiniz.

Reaktif bakım, ön maliyet açısından en düşük, ancak acil onarımlar ve kesinti süreleri nedeniyle uzun vadede en yüksek maliyete sahiptir. Önleyici bakım orta bir seçenektir, öngörücü bakım ise hem güvenilirlik hem de maliyet verimliliği açısından en uygun seçenektir.

Yatırım getirisi, varlıklarınızın kritikliği ve mevcut uygulamalarınıza göre değişir, ancak %95'i doğru uygulama ile pozitif ROI elde eder. Bunlar genellikle kesinti süresinin azalması, bakım maliyetlerinin düşmesi ve ekipman ömrünün uzaması ile sağlanır.