A maioria dos programas de manutenção preditiva falha não porque as previsões da IA estão erradas, mas porque o alerta fica enterrado em uma caixa de entrada enquanto um técnico verifica três sistemas diferentes para descobrir qual peça solicitar.

Quando implementado corretamente, um programa de manutenção baseado em IA pode reduzir o tempo de inatividade em 90%. Este guia explica como funciona a IA para manutenção preditiva, desde os dados dos sensores até os modelos de aprendizado de máquina, e mostra como eliminar a lacuna operacional entre previsão e ação.

Modelo em destaque

Uma documentação clara é frequentemente o que distingue uma estratégia de manutenção reativa de uma proativa.

O modelo SOP da ClickUp facilita a criação, o gerenciamento e a organização de procedimentos operacionais padrão para todos os seus processos de manutenção em um único local seguro. Com este modelo, você pode:

- Automatize processos com listas de verificação

- Melhore a colaboração com os membros da equipe

- Crie uniformidade em toda a sua organização

O que é IA para manutenção preditiva?

A IA para manutenção preditiva é o uso de algoritmos de aprendizado de máquina para analisar dados de sensores de equipamentos e prever falhas antes que elas ocorram. Esses dados podem incluir vibração, temperatura, pressão e até mesmo sinais acústicos.

Em vez de reagir a avarias ou realizar manutenção em um cronograma rígido, os modelos de IA aprendem o comportamento operacional normal de cada máquina. Isso permite que o sistema detecte anomalias sutis e padrões de degradação que sinalizam um problema em desenvolvimento.

O objetivo não é apenas prever uma falha, mas prever com antecedência suficiente para programar reparos, encomendar peças necessárias e realizar o trabalho durante um período de inatividade planejado. Um programa bem-sucedido combina três componentes principais: uma infraestrutura de coleta de dados, os modelos analíticos que interpretam os dados e um sistema de fluxo de trabalho para transformar esses insights em ação.

📚 Leia também: Domine seus cronogramas de manutenção com o ClickUp

Manutenção preventiva vs. manutenção preditiva

Você pode estar fazendo a manutenção dos equipamentos com base no cronograma recomendado pelo fabricante, mas essa é uma abordagem preventiva, não preditiva. Isso pode levar à manutenção de máquinas que não precisam dela ou, pior ainda, à falha de um ativo crítico entre as verificações programadas. Esse desperdício e risco inerentes são uma grande frustração para as equipes de operações.

A manutenção preditiva, por outro lado, monitora a condição real de seus ativos em tempo real. A manutenção preventiva é como ir ao médico para um check-up a cada seis meses, enquanto a manutenção preditiva é como usar um smartwatch que avisa no momento em que sua frequência cardíaca está anormal. Você só age quando os dados indicam.

| Abordagem | Gatilho para manutenção | Prós | Contras |

|---|---|---|---|

| Preventiva | Agendamento baseado em calendário ou uso | Melhor do que esperar pela falha | Pode levar a serviços desnecessários e desperdício |

| Preditiva | Dados de condição em tempo real | Otimiza recursos e minimiza o desperdício | Requer investimento em sensores e análises. |

A maioria das organizações encontra um equilíbrio, utilizando um modelo híbrido. Elas aplicam a manutenção preditiva aos seus ativos mais críticos e mantêm cronogramas preventivos para equipamentos de menor prioridade.

Benefícios da IA para manutenção preditiva

A implementação da IA para manutenção preditiva cria um ciclo de feedback positivo. Ao reduzir o tempo de inatividade, você também reduz custos, liberando seu orçamento para fazer melhorias adicionais em suas operações.

Menos tempo de inatividade e menos interrupções

Quando uma máquina crítica para de funcionar sem aviso prévio, isso não interrompe apenas um processo, mas pode parar toda uma linha de produção. Esse único ponto de falha leva a uma série de problemas, incluindo atrasos na produção, prazos não cumpridos e clientes frustrados. Você fica correndo para encontrar técnicos, peças de reposição e gerenciar as consequências.

Você sabia? O tempo de inatividade não planejado pode custar aos fabricantes até US$ 852 milhões por semana, afetando profundamente a lucratividade.

A IA para manutenção preditiva transforma esse caos em um processo bem planejado e organizado. Em vez de uma emergência repentina, você recebe um alerta com dias ou até semanas de antecedência, o que lhe dá tempo para programar o reparo durante uma parada planejada.

Essa mudança da resposta de emergência para a intervenção planejada significa que sua equipe pode preparar tudo o que precisa com antecedência, garantindo que as operações ocorram de maneira tranquila e previsível.

Menores custos de manutenção

Seu orçamento de manutenção pode muitas vezes parecer um buraco negro, esgotado por horas extras para reparos de emergência e taxas de pedidos urgentes de peças. Você é forçado a estocar componentes sobressalentes caros “por precaução”, imobilizando capital que poderia ser usado em outras áreas. Enquanto isso, você continua jogando fora peças como filtros e correias que ainda têm bastante vida útil, simplesmente porque o calendário diz que é hora.

Essa abordagem é extremamente ineficiente e prejudica sua eficiência operacional. Com a manutenção preditiva, você pode resolver esses problemas diretamente:

- Custos com peças: você substitui os componentes com base em sua condição real, e não em um cronograma arbitrário.

- Custos de mão de obra: o trabalho planejado é muito mais eficiente do que reparos de emergência, eliminando a necessidade de horas extras.

- Custos de estoque: você pode encomendar peças no momento certo, reduzindo a necessidade de um estoque grande e caro.

Maior vida útil dos equipamentos

Você investiu pesadamente em suas máquinas e espera que elas durem. Mas quando um pequeno problema não detectado, como um rolamento desalinhado, não é resolvido, ele cria um efeito cascata de desgaste que envelhece prematuramente todo o ativo. Isso leva a despesas de capital inesperadas que podem comprometer todo o seu orçamento.

Detectar esses pequenos problemas antecipadamente evita que danos secundários ocorram. Ao resolver os problemas antes que eles se agravem, você protege todo o sistema e maximiza o retorno do seu investimento. Essa preservação de capital permite que você aproveite seus ativos existentes por mais anos e adie substituições caras.

Maior segurança e conformidade

Uma máquina com defeito não é apenas um problema de produtividade, mas também um risco à segurança. Motores superaquecidos podem causar incêndios, vasos de pressão com defeito podem romper e componentes desgastados podem criar condições perigosas para seus operadores. A preocupação constante com um possível incidente de segurança adiciona uma camada de estresse que nenhuma equipe precisa.

A manutenção preditiva ajuda você a detectar essas condições perigosas antes que elas se agravem. Além disso, para fins de conformidade, esses sistemas criam uma trilha de auditoria automática e incontestável. Todos os alertas, ordens de serviço e reparos são documentados, simplificando os relatórios regulatórios e demonstrando a devida diligência sem o esforço manual de rastrear registros.

Veja as diferentes maneiras pelas quais a IA pode ajudar a melhorar seus fluxos de trabalho diários:

Principais tecnologias por trás da IA para manutenção preditiva

A tecnologia de manutenção preditiva não é um único software, mas uma pilha de tecnologias em que vários sistemas trabalham juntos. Cada camada tem uma função específica, e uma falha em uma delas pode limitar a eficácia de todo o programa.

Aprendizado de máquina e algoritmos preditivos

O “cérebro” da operação é o modelo de aprendizado de máquina (ML) que analisa seus dados. Existem alguns tipos comuns:

- Aprendizado supervisionado: esses modelos são treinados com dados históricos que incluem falhas anteriores. Eles aprendem a reconhecer os padrões específicos que levaram a essas falhas.

- Aprendizado não supervisionado: quando você não tem muitos dados sobre falhas, esses modelos podem ser usados para identificar como é a operação “normal” e, então, sinalizar qualquer comportamento que se desvie dessa linha de base.

- Aprendizado profundo: este é um tipo mais avançado de ML que pode lidar com dados de sensores altamente complexos e multidimensionais, encontrando padrões que outros modelos podem não detectar.

O modelo certo depende dos dados que você tem disponíveis. Também é fundamental lembrar que esses modelos precisam ser treinados para ativos específicos, pois o que é “normal” pode variar muito de uma máquina para outra.

Sensores IoT e monitoramento em tempo real

Os dados para esses modelos vêm de sensores da Internet das Coisas (IoT) instalados em seus equipamentos. Esses sensores são os olhos e ouvidos do sistema, fornecendo um fluxo contínuo de informações sobre a integridade dos ativos. Os tipos comuns incluem:

- Sensores de vibração para detectar desequilíbrio ou desgaste dos rolamentos

- Sensores de temperatura para detectar superaquecimento e atrito

- Sensores de pressão para monitorar sistemas hidráulicos e pneumáticos

- Sensores acústicos para identificar vazamentos

- Sensores de análise de óleo para rastrear contaminação

O posicionamento adequado dos sensores é fundamental para detectar os modos de falha corretos. Em alguns casos, dispositivos de computação de ponta são usados para processar dados localmente antes de enviá-los a um sistema central, o que é útil para alertas urgentes.

Análise de big data e reconhecimento de padrões

Um único sensor pode gerar milhões de pontos de dados por ano. Quando você multiplica isso por toda uma instalação, você está lidando com um volume enorme de informações. As plataformas de big data são projetadas para agregar, armazenar e processar essas informações em escala.

Algoritmos de reconhecimento de padrões analisam esses dados para encontrar correlações que um analista humano nunca detectaria. Por exemplo, um ligeiro aumento na temperatura combinado com uma frequência de vibração específica pode indicar um modo de falha que nenhum dos indicadores revelaria sozinho.

Este vídeo mostrará como os agentes de IA podem ajudar na análise de dados:

Como funciona a manutenção preditiva com IA

Ter a tecnologia certa é apenas metade da batalha. O verdadeiro valor vem de um fluxo de trabalho completo que transforma dados brutos de sensores em trabalhos de manutenção concluídos. É aí que muitas equipes enfrentam dificuldades, pois as informações se perdem na confusão entre diferentes ferramentas.

Coleta de dados de sensores IoT

O processo começa com sensores conectados ao seu equipamento, que capturam dados de condição continuamente ou em intervalos definidos. Esses dados são enviados por meio de gateways para um sistema central, que pode estar no local ou na nuvem. No entanto, a qualidade dos dados pode ser um desafio, pois os sensores podem falhar, as conexões podem cair e as leituras podem apresentar ruído.

Para entender as leituras dos sensores, você também precisa de informações contextuais. Dados sobre parâmetros operacionais, condições ambientais e cronogramas de produção ajudam o sistema a entender o que está vendo. Por exemplo, um pico de temperatura durante uma produção intensa significa algo muito diferente do que ocorre quando a máquina está ociosa.

Você sabia? O número de dispositivos IoT em todos os setores verticais da indústria deve crescer para mais de 8 bilhões até 2033.

Processamento e análise de dados

Depois de coletados, os dados brutos precisam ser preparados para os modelos de aprendizado de máquina. Isso envolve limpar os dados para remover valores atípicos, normalizá-los para levar em conta diferentes condições operacionais e transformá-los em recursos que os modelos possam entender.

Essa análise ocorre em vários níveis, desde o processamento em tempo real para alertas imediatos até o processamento em lote para análise de tendências de longo prazo.

Modelagem preditiva e previsão de falhas

Com dados limpos, os modelos começam a funcionar. Eles comparam as condições operacionais atuais com os padrões que aprenderam para estimar a vida útil restante (RUL) de um ativo ou a probabilidade de falha dentro de um intervalo de tempo específico.

Essas previsões não são um simples “sim” ou “não”, mas são apresentadas com níveis de confiança, o que ajuda você a priorizar sua resposta.

Alertas em tempo real e programação de manutenção

Um alerta da sua ferramenta de análise é inútil se ficar apenas na caixa de entrada do e-mail. A previsão só cria valor quando desencadeia uma ação oportuna. É aqui que muitos programas de manutenção preditiva falham devido à dispersão do contexto.

Um alerta é disparado, mas então um planejador precisa criar manualmente uma ordem de serviço em um sistema separado, verificar uma planilha para peças e usar um aplicativo de chat para encontrar um técnico. O valor da previsão é perdido com o atraso. Essa lacuna operacional é o ponto de falha mais comum.

📮ClickUp Insight: 92% dos profissionais do conhecimento correm o risco de perder decisões importantes espalhadas por chats, e-mails e planilhas. Sem um sistema unificado para capturar e rastrear decisões, insights críticos de negócios se perdem no ruído digital.

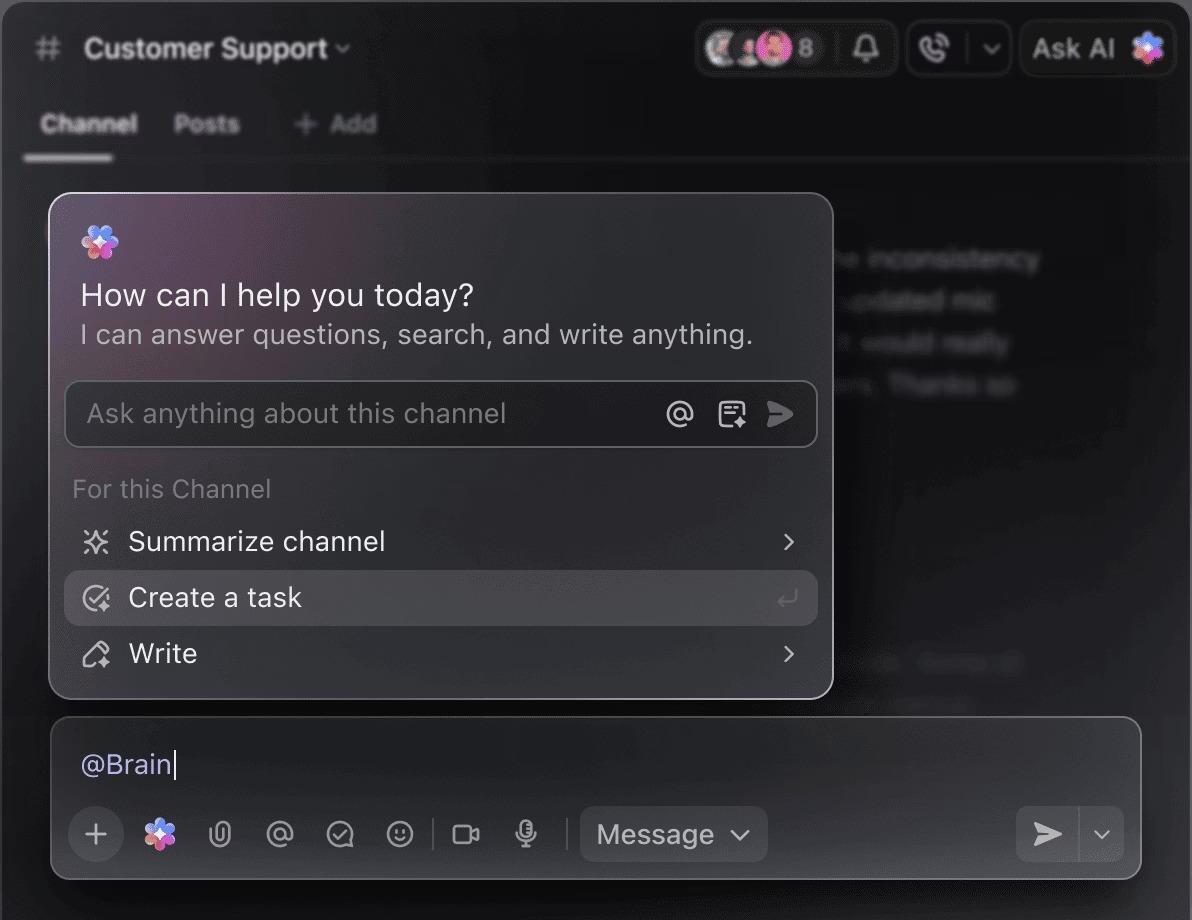

Com os recursos de gerenciamento de tarefas do ClickUp, você nunca precisa se preocupar com isso. Crie tarefas a partir de bate-papos, comentários de tarefas, documentos e e-mails com um único clique!

Casos de uso de manutenção preditiva em diversos setores

Embora a tecnologia central seja a mesma, a forma como ela é aplicada varia de acordo com o setor, dependendo dos tipos de ativos e das consequências da falha.

Linhas de fabricação e produção

Na fabricação, cada minuto de tempo de inatividade tem um impacto direto e calculável na receita. A manutenção preditiva é comumente usada para monitorar ativos críticos, como máquinas CNC, transportadores, bombas e compressores. O principal desafio é monitorar uma gama diversificada de equipamentos, cada um com seus próprios modos de falha exclusivos.

📌 Por exemplo, a Tetra Pak permite o monitoramento da integridade dos ativos para equipamentos em locais de clientes com uma combinação de dados em tempo real e know-how operacional. Usando sensores seguros e personalizados, a plataforma captura sinais de desempenho vitais e os enriquece com a supervisão de fabricantes especializados.

O resultado é uma interface fácil de usar que fornece um panorama imediato da integridade dos ativos, garantindo que os técnicos recebam apenas alertas que sejam realmente acionáveis.

Gerenciamento de frota e logística

Para empresas de logística, o foco está em ativos móveis, como motores, transmissões e unidades de refrigeração em caminhões. Os desafios aqui diferem daqueles encontrados em uma fábrica: os veículos estão geograficamente dispersos, a conectividade pode ser inconsistente e a manutenção deve ser realizada em vários locais de serviço.

A manutenção preditiva ajuda a encaminhar os veículos para manutenção antes que uma falha os deixe parados na beira da estrada.

Energia e serviços públicos

No setor de energia, a confiabilidade é fundamental. Uma falha pode afetar não apenas a empresa, mas comunidades inteiras. A manutenção preditiva é usada para monitorar turbinas, geradores, transformadores e outros equipamentos da rede elétrica.

O desafio geralmente envolve monitorar ativos em locais remotos com conectividade limitada, ao mesmo tempo em que se cumprem requisitos regulatórios rigorosos.

📚 Leia também: Principais prompts de IA para manutenção preditiva

Desafios da IA para manutenção preditiva

Implementar a manutenção preditiva não é uma solução simples do tipo plug-and-play. Há uma série de obstáculos a serem enfrentados:

- Qualidade e disponibilidade dos dados: muitas organizações não dispõem dos dados históricos limpos sobre falhas necessários para treinar modelos precisos a partir do zero.

- Complexidade da integração: conectar novos sensores e plataformas de análise a equipamentos legados e sistemas de manutenção existentes pode ser um grande obstáculo técnico.

- Lacunas de habilidades: um programa bem-sucedido requer uma combinação rara de conhecimentos em ciência de dados, engenharia de equipamentos e gestão de mudanças.

- Expansão do contexto: esse é o assassino silencioso de muitos programas. As informações do sistema preditivo ficam presas em uma ferramenta, enquanto as ordens de serviço ficam em outra e a comunicação da equipe acontece em uma terceira. Essa expansão de ferramentas cria falhas de coordenação que prejudicam completamente o valor das suas previsões.

📮ClickUp Insight: Embora 35% dos participantes da nossa pesquisa utilizem IA para tarefas básicas, recursos avançados como automação (12%) e otimização (10%) ainda parecem fora do alcance de muitos. A maioria das equipes se sente presa no “nível inicial de IA” porque seus aplicativos lidam apenas com tarefas superficiais. Uma ferramenta gera cópias, outra sugere atribuições de tarefas, uma terceira resume notas — mas nenhuma delas compartilha contexto ou trabalha em conjunto. Quando a IA opera em bolsões isolados como esse, ela produz resultados, mas não resultados. É por isso que fluxos de trabalho unificados são importantes.

O ClickUp Brain muda isso ao explorar suas tarefas, conteúdo e contexto do processo, ajudando você a executar automação avançada e fluxos de trabalho agentivos sem esforço, por meio de inteligência integrada inteligente. É uma IA que entende seu trabalho, não apenas suas solicitações.

Como o ClickUp oferece suporte aos fluxos de trabalho de manutenção preditiva

Sua cara ferramenta de análise preditiva dispara um alerta, mas ele cai no vazio. É apenas mais uma notificação em outro aplicativo isolado. Esse é o problema da dispersão de contexto, e é onde a maioria dos fluxos de trabalho de manutenção falha.

Um planejador vê o alerta, abre um CMMS separado para criar uma ordem de serviço, verifica uma planilha para peças e, em seguida, usa um aplicativo de chat para encontrar um técnico. Quando o trabalho começa, o valor da previsão antecipada já não existe mais.

Elimine essa fragmentação com o espaço de trabalho de IA convergente do ClickUp. Nossa plataforma unificada reúne todos os aplicativos, dados e fluxos de trabalho com IA contextual incorporada como a camada de inteligência que conecta suas previsões às suas ações.

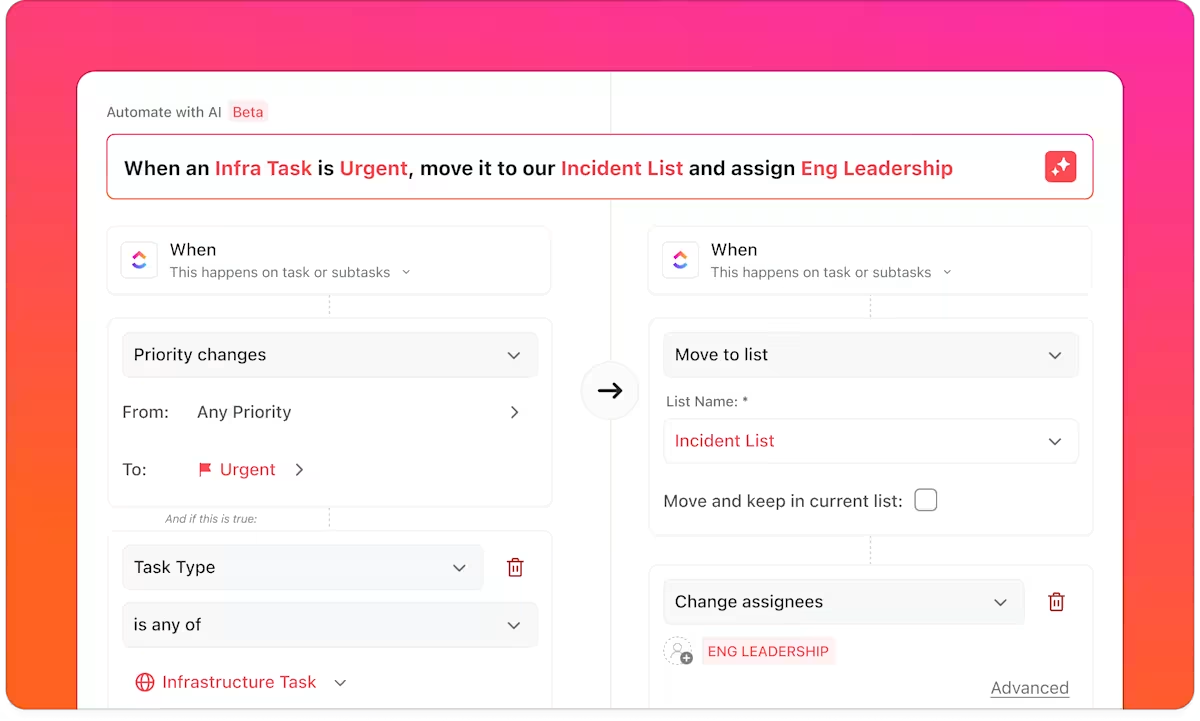

Da previsão à ação com automação do fluxo de trabalho

Pare de perder tempo com a entrada manual de dados e o caos da coordenação. Transforme instantaneamente um alerta da sua plataforma de análise em uma tarefa detalhada usando webhooks com o ClickUp Automations.

Quando um sistema externo detecta uma falha prevista, o ClickUp Automations pode criar instantaneamente uma tarefa com todos os detalhes relevantes anexados — ID do ativo, tipo de falha, nível de urgência, leituras do sensor e ação recomendada.

Em vez de depender de transferências manuais, o gerenciamento de ordens de serviço se torna automático:

- As tarefas são atribuídas ao técnico certo com base em suas habilidades ou localização.

- As datas de vencimento são definidas de acordo com a urgência.

- As peças e a documentação necessárias são vinculadas antecipadamente.

Gerenciamento unificado de ordens de serviço com dados estruturados

As tarefas do ClickUp funcionam como ordens de serviço dinâmicas, enriquecidas com campos personalizados, tais como:

- Identificação de ativos

- Tipo de falha prevista

- Nível de gravidade

- Peças necessárias

- Impacto estimado do tempo de inatividade

Essa abordagem estruturada oferece aos gerentes de manutenção visibilidade completa da equipe em todos os ativos, sem precisar alternar entre um CMMS, planilhas e aplicativos de chat.

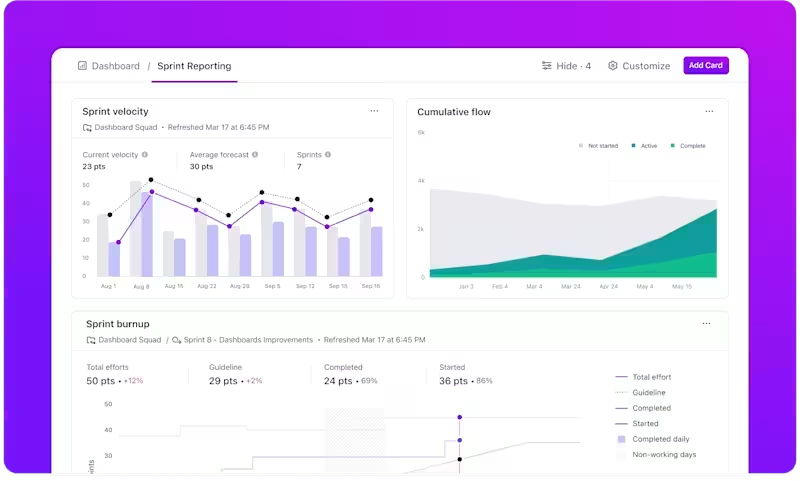

Dê visibilidade em tempo real às equipes

A coordenação da manutenção depende da clareza. Os painéis do ClickUp fornecem uma visão centralizada de informações como:

- Ordens de serviço previstas vs. concluídas

- Tempo entre a previsão e a conclusão

- Atrasos atuais por ativo ou localização

- Capacidade da equipe e carga de trabalho dos técnicos

- Custos de manutenção por classe de ativo

Em vez de reunir relatórios de vários sistemas, as equipes obtêm visibilidade operacional em tempo real em um único lugar.

Você também pode configurar seu próprio Super Agente no ClickUp para criar e compartilhar automaticamente atualizações de status sobre várias atividades de manutenção. Saiba mais aqui 👇

Contexto inteligente com IA integrada

As previsões são úteis apenas na medida em que o contexto por trás delas também o é. O ClickUp Brain aprimora o gerenciamento de documentação e a coordenação da manutenção ao:

- Exibindo notas de reparos anteriores relacionadas ao mesmo ativo

- Consultando procedimentos e manuais relevantes

- Identificação de falhas históricas semelhantes

- Sintetizando tendências ao longo de períodos de tempo

Para equipes que estão ampliando programas de manutenção preditiva, isso ajuda a conectar a análise com o conhecimento institucional, fechando o ciclo entre previsão e desempenho.

💡 Dica profissional: mantenha todos os seus procedimentos operacionais padrão e manuais de equipamentos em documentos pesquisáveis do ClickUp, vinculados diretamente às suas tarefas de ativos. Garanta que todas as conversas permaneçam no contexto do trabalho que está sendo feito usando comentários encadeados do ClickUp e @menções no ClickUp Chat para discutir reparos específicos.

Integre a manutenção preditiva com IA aos fluxos de trabalho existentes

A IA para manutenção preditiva consiste em mudar sua equipe de um trabalho reativo de combate a incêndios para um trabalho proativo e planejado. Mas a tecnologia por si só não vai levar você até lá. O verdadeiro valor é revelado quando suas previsões são traduzidas de forma integrada em ações oportunas e coordenadas.

Um programa bem-sucedido requer dados confiáveis, modelos precisos e, o mais importante, um fluxo de trabalho operacional que preencha a lacuna entre o insight e a execução. À medida que a tecnologia se torna mais acessível, as organizações que dominarem esse fluxo de trabalho serão as que realmente sairão na frente.

O ClickUp se integra às ferramentas especializadas já utilizadas para monitoramento e manutenção preditiva. Ele se torna o espaço de trabalho unificado onde os insights se transformam em tarefas programadas, rastreadas e concluídas.

Pronto para unificar seus fluxos de trabalho de manutenção e transformar previsões em ação? Comece hoje mesmo gratuitamente com o ClickUp.

Perguntas frequentes

O acompanhamento tradicional da manutenção serve para registrar o trabalho que já foi concluído. O software de manutenção preditiva analisa dados em tempo real para prever quando o trabalho será necessário no futuro.

Muitas plataformas agora oferecem modelos pré-construídos para tipos comuns de equipamentos, o que reduz a necessidade de desenvolvimento personalizado. Você pode começar com uma solução oferecida pelo fornecedor para seus ativos mais críticos e desenvolver expertise interna ao longo do tempo.

A manutenção reativa tem o menor custo inicial, mas o maior custo a longo prazo devido a reparos de emergência e tempo de inatividade. A manutenção preventiva é um meio-termo, enquanto a manutenção preditiva otimiza tanto a confiabilidade quanto a eficiência de custos.

O retorno sobre o investimento varia de acordo com a criticidade dos seus ativos e as práticas atuais, embora 95% alcancem um ROI positivo com a implementação adequada. Isso geralmente é impulsionado pela redução do tempo de inatividade, custos de manutenção mais baixos e vida útil prolongada dos equipamentos.