ほとんどの予知保全プログラムが失敗するのは、AIの予測が間違っているからではなく、技術者がどの部品を注文すべきか判断するために3つの異なるシステムを確認している間に、アラートが受信トレイに埋もれてしまうためである。

適切に導入されたAI駆動の保守プログラムは、ダウンタイムを90%削減可能です。本ガイドでは、センサーデータから機械学習モデルに至るまで、予知保全向けAIの仕組みを解説し、予測と実行の間の運用ギャップを埋める方法を示します。

注目のテンプレート

明確な文書化こそが、事後対応型保守戦略と事前予防型保守戦略を分ける要素であることが多い。

ClickUpのSOPテンプレートを使えば、すべてのメンテナンスプロセスにおける標準作業手順書(SOP)の作成・管理・整理を、1つの安全な場所で簡単に行えます。このテンプレートでは以下のことが可能です:

- チェックリストでプロセスを自動化する

- チームメンバーとの連携を強化する

- 組織全体で統一性を確立する

予測保全のためのAIとは何か?

予知保全向けAIとは、機械学習アルゴリズムを用いて設備センサーからのデータを分析し、故障が発生する前に予測する技術である。このデータには振動、温度、圧力、さらには音響信号も含まれる。

故障への対応や固定スケジュールに基づく保守ではなく、AIモデルは各機械の正常な動作特性を学習します。これによりシステムは、問題の発生を予兆する微妙な異常や劣化パターンを検知することが可能となります。

目標は単なる故障予測ではなく、修理の計画立案、必要部品の注文、計画的なダウンタイム期間内での作業実施を可能にする十分なリードタイムをもって故障を予測することにある。成功するプログラムは、データ収集インフラ、データを解釈する分析モデル、そしてそれらの知見を実行に移すワークフローシステムの3つの主要要素を組み合わせる。

📚 こちらもご覧ください:ClickUpでメンテナンススケジュールをマスターする

予防保全と予知保全

メーカー推奨のスケジュールに基づいて設備のメンテナンスを行っているかもしれませんが、それは予防的なアプローチであって予測的なものではありません。これにより、不要な機械のメンテナンスが発生したり、さらに悪い場合には、定期点検の合間に重要な資産が故障するリスクが生じます。この本質的な無駄とリスクは、運用チームにとって大きな悩みの種です。

一方、予知保全は資産の実際の条件をリアルタイムで監視します。予防保全が半年ごとの健康診断なら、予知保全は心拍数が異常になった瞬間に警告するスマートウォッチのようなものです。データが指示する時だけ行動するのです。

| アプローチ | メンテナンスのトリガー | メリット | 短所 |

|---|---|---|---|

| 予防保全 | カレンダーベースまたは使用量ベースのスケジュール | 故障を待つより効果的 | 不要な整備や無駄につながる可能性があります |

| 予知 | リアルタイムの条件データ | リソースを最適化し、無駄を最小限に抑えます | センサーと分析技術への投資が必要 |

多くの組織はハイブリッドモデルを採用し、バランスを取っています。最も重要な資産には予知保全を適用し、優先度の低い設備には予防保全スケジュールを維持するのです。

📚 こちらもご覧ください:効率的な運用に不可欠な保守テンプレートオプション

予測保全におけるAIの利点

予知保全のためのAI導入は好循環を生み出します。ダウンタイムを削減するとコストも削減され、その予算を業務のさらなる改善に充てられるようになります。

ダウンタイムの削減と障害の減少

重要な機械が警告なく停止すると、単一のプロセスが止まるだけでなく、生産ライン全体が停止する可能性があります。この単一障害点は、生産遅延、納期遅れ、顧客の不満といった連鎖的な問題を引き起こします。技術者の手配、部品調達、影響管理に慌てる羽目になるのです。

ご存知ですか:予期せぬダウンタイムは製造業者に週あたり最大8億5200万ドルの損失をもたらし、収益性に深刻な影響を与えます。

予知保全向けAIはこの混乱を、周到に計画された秩序あるプロセスへと変革します。突発的な緊急事態ではなく、数日前、場合によっては数週間前から警告を受け取れるため、計画的な停止期間中に修理をスケジュールする時間が確保できるのです。

緊急対応から計画的介入へのこの転換により、チームは必要な準備を事前に整え、業務を円滑かつ予測可能な状態で維持できます。

保守コストの削減

保守予算はしばしばブラックホールのように感じられることがあります。緊急修理の残業代や部品の緊急注文手数料に吸い取られてしまうからです。あなたは「万一に備えて」高価な予備部品を備蓄せざるを得ず、他の用途に使える資本を拘束されてしまいます。一方で、カレンダーが時期だと告げるだけで、まだ十分に寿命が残っているフィルターやベルトといった部品を、依然として廃棄し続けているのです。

この手法は極めて非効率であり、業務効率を損ないます。予知保全により、これらの問題を直接解決できます:

- 部品コスト: 部品は任意のスケジュールではなく、実際の条件に基づいて交換します

- 人件費:計画的な仕事は緊急修理よりもはるかに効率的であり、残業の必要性を排除します

- 在庫コスト:部品をジャストインタイムで注文できるため、大規模で高価な在庫の必要性が減少します

設備の寿命延長

貴社は機械設備に多額の投資を行っており、その長寿命化を期待しています。しかし、ベアリングのずれといった小さな未検出の問題が放置されると、摩耗や損傷の連鎖反応を引き起こし、資産全体の早期劣化を招きます。これにより予期せぬ資本支出が発生し、予算全体が狂う可能性があります。

こうした小さな問題を早期に発見することで、二次的な損傷の発生を未然に防ぎます。問題が連鎖する前に解決することで、システム全体を保護し、投資利益率を最大化します。この資本保全により、既存資産の寿命を延ばし、高額な交換を遅らせることが可能となります。

安全性とコンプライアンスの向上

故障した機械は生産性の問題だけでなく、安全上の危険要因です。過熱したモーターは火災を引き起こし、圧力容器の故障は破裂を招き、摩耗した部品は作業員にとって危険な条件を生み出します。潜在的な安全インシデントへの絶え間ない懸念は、どのチームにも不要なストレスの層を追加します。

予知保全は、危険な条件が悪化する前に検知するのに役立ちます。さらに、コンプライアンスの観点から、これらのシステムは自動的かつ疑いの余地のない監査証跡を生成します。すべてのアラート、作業指示書、修理が記録されるため、手動でログを追跡する努力なく、規制レポート作成を簡素化し、適切な注意義務を履行したことを証明できます。

AIが日常ワークフローの改善に役立つ様々な方法をご覧ください:

予知保全向けAIを支える主要技術

予知保全技術は単一のソフトウェアではなく、複数のシステムが連携する技術スタックである。各層には固有の役割があり、いずれかの層に弱点があるとプログラム全体の効果を制限する可能性がある。

機械学習と予測アルゴリズム

このシステムの「頭脳」となるのは、データを分析する機械学習(ML)モデルです。主な種類は以下の通りです:

適切なモデルは利用可能なデータによって異なります。また、これらのモデルは特定の資産向けに訓練する必要がある点も重要です。なぜなら「正常」な状態は機械ごとに大きく異なるためです。

IoTセンサーとリアルタイム監視

これらのモデルのデータは、設備に設置されたモノのインターネット(IoT)センサーから得られます。これらのセンサーはシステムの目と耳となり、資産の健全性に関する情報を継続的に提供します。代表的な種類には以下が含まれます:

- 振動センサーによる不均衡や軸受の摩耗の検出

- 温度センサーによる過熱や摩擦の検知

- 油圧・空圧システムを監視する圧力センサー

- 漏洩を検知する音響センサー

- 汚染を追跡するオイル分析センサー

適切なセンサー配置は、正しい故障モードを捕捉する鍵となる。場合によっては、エッジコンピューティングデバイスを用いてデータを中央システムへ送信する前にローカルで処理し、時間的制約のあるアラートに有用である。

ビッグデータ分析とパターン認識

単一のセンサーで年間数百万のデータポイントが生成される。これを施設全体に拡大すると、膨大な情報量に対処することになる。ビッグデータプラットフォームは、この情報を大規模に集約・保存・処理するために設計されている。

パターン認識アルゴリズムはこのデータを分析し、人間のアナリストでは決して見つけられない相関関係を発見します。例として、わずかな温度上昇と特定の振動周波数が組み合わさると、単独では示さない故障モードの兆候となる可能性があります。

このビデオでは、AIエージェントがデータ分析をどのように支援できるかをご紹介します:

AI予測保全の仕組み

適切な技術を持つことは戦いの半分に過ぎない。真の価値は、生のセンサーデータを完了した保守作業へと変換するエンドツーエンドのワークフローから生まれる。多くのチームがここで苦戦する。異なるツール間の連携で知見が失われるからだ。

IoTセンサーからのデータ収集

プロセスは、設備に取り付けられたセンサーから始まります。センサーは条件データを継続的または設定間隔で収集します。このデータはゲートウェイを介して、オンプレミスまたはクラウド上の集中システムに送信されます。ただし、センサーの故障、接続の切断、ノイズの多い測定値などにより、データ品質が課題となる場合があります。

センサーの測定値を理解するには、文脈情報も必要です。運転パラメーター、環境条件、生産スケジュールに関するデータが、システムが観測内容を理解する助けとなります。例えば、高負荷運転中の温度急上昇は、機械がアイドル状態の時に発生する急上昇とは全く異なる意味を持ちます。

ご存知ですか:あらゆる産業分野におけるIoTデバイスの数は、2033年までに80億台以上に増加すると予測されています。

データ処理と分析

収集された生データは、機械学習モデル用に準備する必要があります。これには、外れ値を除去するためのデータクリーニング、異なる稼働条件を考慮した正規化、そしてモデルが理解できる特徴量への変換が含まれます。

この分析は複数のレベルで実施され、即時アラートのためのリアルタイム処理から、長期的な傾向分析のためのバッチ処理までをカバーします。

予知モデリングと故障予測

クリーンなデータがあれば、モデルは機能し始めます。学習したパターンと現在の稼働条件を比較し、資産の残存耐用年数(RUL)や特定時間枠内の故障確率を推定します。

これらの予測は単純な「はい」または「いいえ」ではなく、信頼度レベルと共に提示されるため、対応の優先順位付けに役立ちます。

リアルタイムアラートと保守スケジュール管理

分析ツールからのアラートが電子メールの受信トレイに放置されたままでは無意味だ。予測はタイムリーな行動のトリガーとなって初めて価値を生む。多くの予知保全プログラムが文脈の拡散によって失敗するのはこの点にある。

アラートが作動しても、計画担当者は別のシステムで手動で作業指示書を作成し、部品の在庫をスプレッドシートで確認し、チャットアプリで技術者を探す必要がある。予測の価値は遅延によって失われる。この運用上のギャップが最も一般的な障害点である。

📮ClickUpインサイト:知識労働者の92%が、チャット・電子メール・スプレッドシートに散在する重要な意思決定を喪失するリスクに直面しています。意思決定を捕捉・追跡する統合システムがなければ、重要なビジネスインサイトはデジタルノイズの中に埋もれてしまいます。

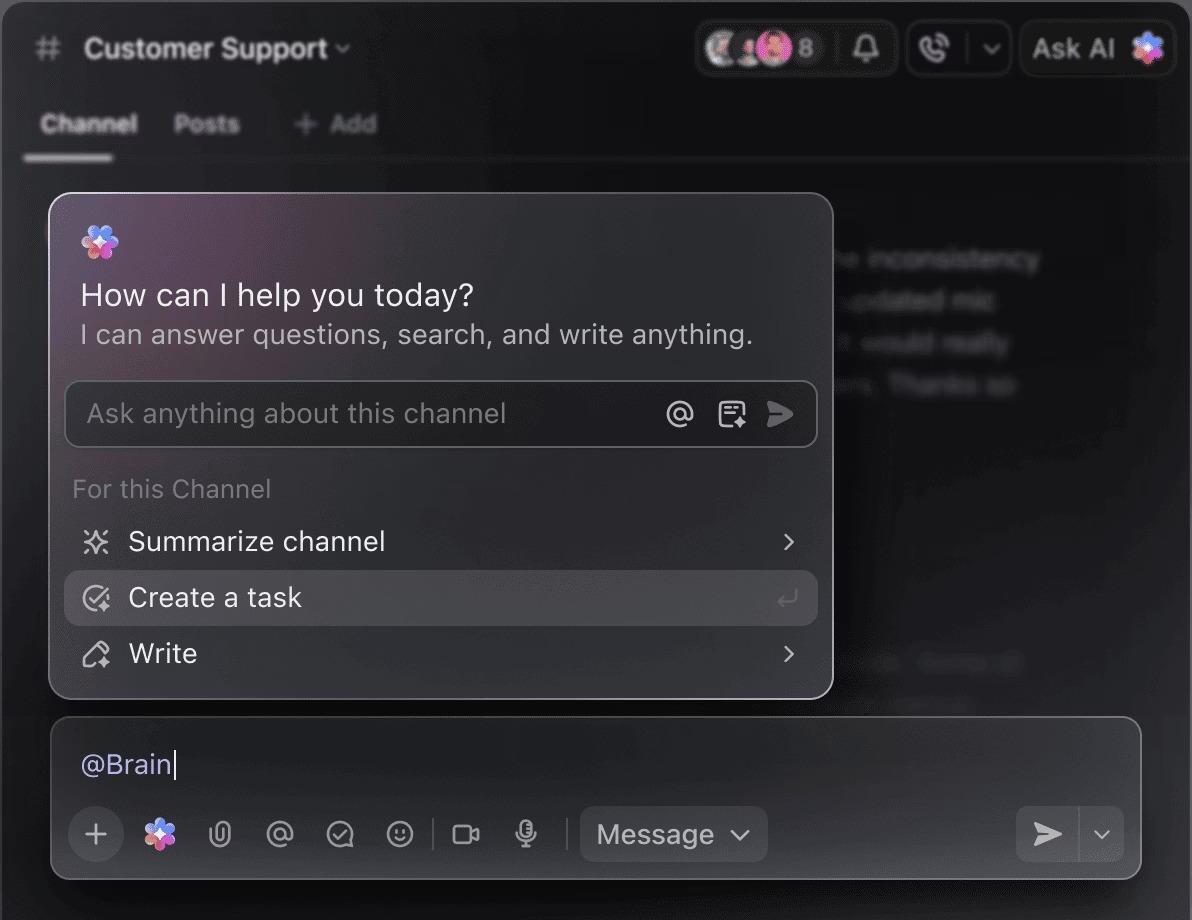

ClickUpのタスク管理機能を使えば、こうした心配は無用です。チャット、タスクコメント、ドキュメント、電子メールからワンクリックでタスクを作成できます!

業界横断的な予知保全の活用事例

中核技術は共通ですが、その適用方法は業界ごとに異なり、資産の種類や故障の影響度によって変化します。

製造および生産ライン

製造業において、ダウンタイムの1分1秒が収益に直接かつ計算可能な影響を与えます。予測保全は、CNC工作機械、コンベア、ポンプ、コンプレッサーなどの重要設備の監視に広く活用されています。主な課題は、それぞれ固有の故障モードを持つ多様な設備の範囲を監視することです。

📌 例としてテトラパックは、リアルタイムデータと運用ノウハウを組み合わせ、顧客場所全体の設備資産の健全性監視を実現しています。カスタム設計のセキュアなセンサーを使用し、プラットフォームは重要な性能信号を収集し、メーカーの専門家の監視によって情報を強化します。

その結果、資産の状態を即座に把握できるユーザーフレンドリーなインターフェースが実現され、技術者は真に実行可能なアラートのみを受け取ることが保証されます。

フリート管理と物流

物流企業においては、トラックのエンジン、トランスミッション、冷凍装置といった移動資産が焦点となる。ここでの課題は工場現場とは異なる:車両は地理的に分散しており、接続性が不安定な場合があり、また様々なサービス場所でメンテナンスを実施する必要がある。

予知保全は、故障で車両が路上で立ち往生する前に、サービスを受けるためのルートを計画するのに役立ちます。

エネルギー・公益事業

エネルギー分野では信頼性が最優先事項です。故障は企業だけでなく地域社会全体に影響を及ぼす可能性があります。予測保全はタービン、発電機、変圧器、その他の送電網設備の監視に活用されています。

課題は、接続環境が限られた遠隔地の場所にある資産を監視しつつ、厳格な規制要件を遵守する必要性がしばしば伴う点にある。

📚 こちらもご覧ください:予知保全向けトップAIプロンプト

予測保全におけるAIの課題

予知保全の導入は単純なプラグアンドプレイの解決策ではありません。対処すべき多くの障壁が存在します:

- データの品質と可用性:多くの組織では、正確なモデルをゼロから学習させるために必要な、クリーンな履歴データが不足している。

- 統合の複雑さ: 新しいセンサーや分析プラットフォームを、レガシー機器や既存の保守システムと接続することは、大きな技術的障壁となり得る。

- スキルギャップ: 成功するプログラムには、データサイエンス、設備エンジニアリング、チェンジマネジメントの専門知識が稀に見る形で融合されている必要がある。

- コンテキストの拡散:これは多くのプログラムを静かに蝕む要因です。予知システムからの知見は一つのツールに閉じ込められ、作業指示書は別のツールに存在し、チーム間のコミュニケーションはさらに別のツールで行われます。このツールの拡散は調整の失敗を生み、予知分析の価値を完全に損なう結果となります。

📮ClickUpインサイト:アンケート回答者の35%がAIを基本タスクに活用している一方、自動化(12%)や最適化(10%)といった高度な機能は依然として多くのユーザーにとって手の届かない存在です。 ほとんどのチームは「AI入門レベル」で停滞していると感じています。その理由は、各アプリが表面的なタスクしか処理しないからです。あるツールは文章を生成し、別のツールはタスク割り当てを提案し、さらに別のツールはメモを要約します。しかし、それらのツールは文脈を共有せず、連携もしていません。AIがこのように孤立した状態で稼働すると、出力は生み出せても成果は生まれません。だからこそ、統合されたワークフローが重要なのです。

ClickUp Brainは、タスク・コンテンツ・プロセスの文脈を分析することでこの状況を変えます。スマートな組み込みインテリジェンスにより、高度な自動化と自律的なワークフローを容易に実行可能にします。これは単なるプロンプトではなく、あなたの仕事を理解するAIです。

ClickUpが予知保全ワークフローをどのようにサポートするか

高価な予測分析ツールがアラートを発しても、それは虚空に消える。単なる別のサイロ化されたアプリ内の通知に過ぎない。これがコンテキスト拡散の弊害であり、ほとんどの保守ワークフローが機能不全に陥る原因である。

計画担当者はアラートを確認し、別のCMMSを開いて作業指示書を作成し、スプレッドシートで部品を確認した後、チャットアプリで技術者を探す。作業が開始される頃には、早期予測の価値は失われている。

この断片化を解消するClickUpの統合型AIワークスペース。当社の統合プラットフォームは、すべての業務アプリ・データ・ワークフローを結びつけ、予測から行動へとつなぐ知能層としてコンテキストAIを組み込んでいます。

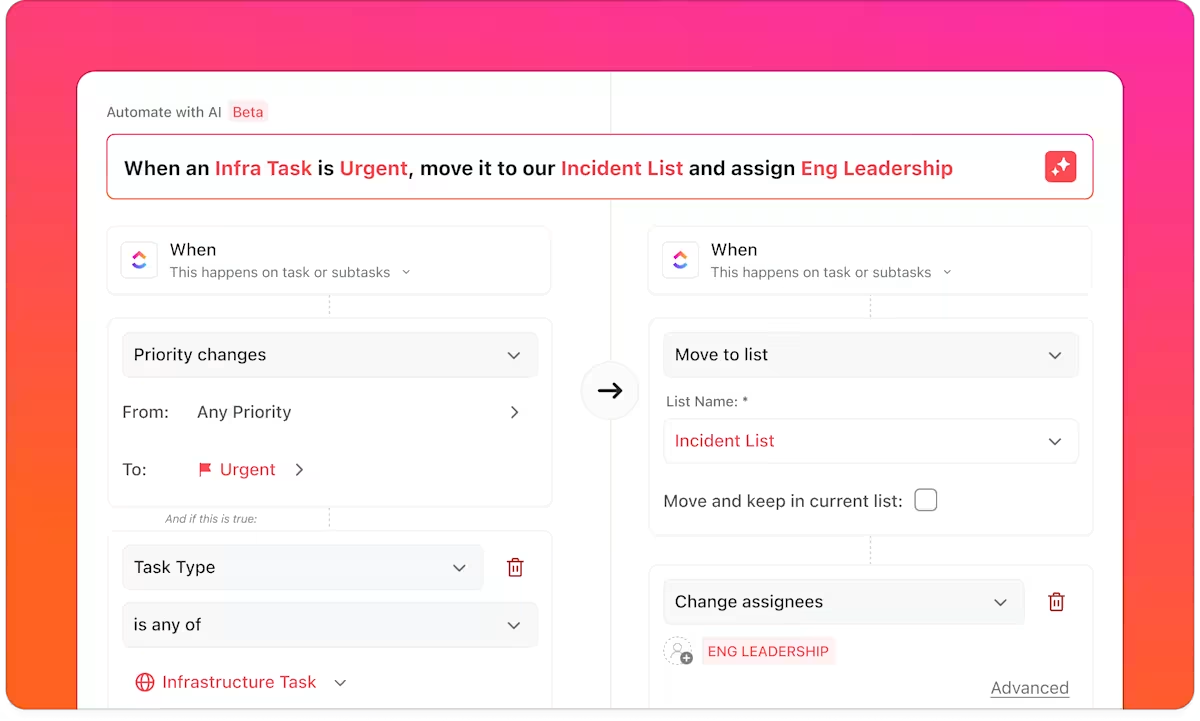

予測から実行へ、ワークフロー自動化で実現

手動でのデータエントリーや調整作業の混乱に時間を浪費するのはやめましょう。ClickUp自動化のwebhookを活用すれば、分析プラットフォームからのアラートを即座に詳細なタスクに変換できます。

外部システムが予測された故障を検知すると、ClickUp Automationsは即座にタスクを作成し、関連する詳細情報(資産ID、故障タイプ、緊急度レベル、センサー測定値、推奨対応策)をすべて添付します。

手動での引き継ぎに依存する代わりに、作業指示書の管理が自動化されます:

- タスクはスキルや場所に基づき適切な技術者に割り当てられる

- 期日は緊急度に応じて設定されます

- 必要な部品と文書は事前にリンクされています

構造化データによる統一された作業指示書管理

ClickUpタスクは、カスタムフィールドで強化された動的な作業指示書として機能します。例:

- 資産ID

- 予測される故障の種類

- 深刻度レベル

- 必要な部品

- 推定ダウンタイムの影響

この体系化されたアプローチにより、保守管理者はCMMSやスプレッドシート、チャットアプリを切り替えることなく、全資産にわたる完全なチーム可視性を得られます。

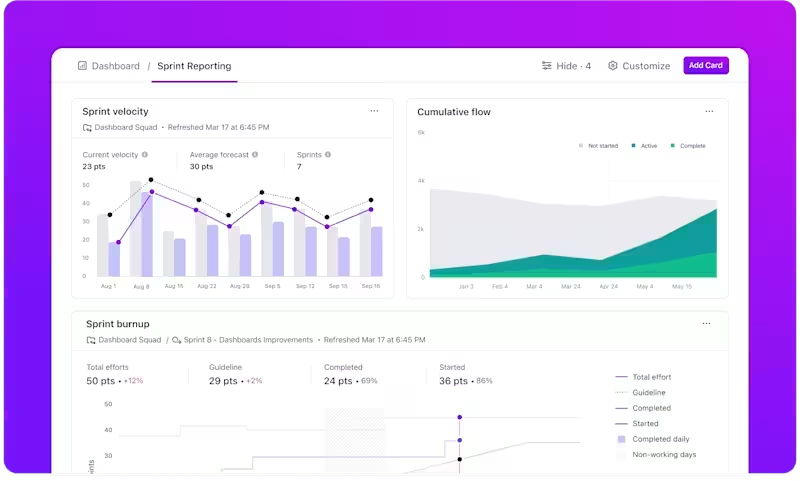

チームにリアルタイムの可視性を提供します

保守調整は明確さが鍵です。ClickUpダッシュボードでは以下のような情報を一元的に把握できます:

- 予測済み作業指示書 vs. 完了済み作業指示書

- 予測から完了までの時間

- 資産別または場所別の現在の未処理案件

- チームキャパシティと技術者の作業負荷

- 資産クラス別保守コスト

複数のシステムからのレポートを継ぎ接ぎする代わりに、チームは一箇所でリアルタイムの運用可視性を確保できます。

ClickUpでは独自のスーパーエージェントを設定し、各種メンテナンス活動のステータス状況を自動作成・共有することも可能です。詳細はこちら 👇

統合されたAIによるインテリジェントなコンテキスト

予測の有用性は、その背景にある文脈によって決まります。ClickUp Brainは、以下の方法でドキュメント管理と保守調整を強化します:

- 同一資産に関連する過去の修理メモを抽出する

- 関連手順書やマニュアルを呼び出す

- 類似した過去の故障事例の特定

- 時間軸を超えた期間ごとの傾向の統合

予測保全プログラムを拡大するチームにとって、これは分析と組織的知見を接続し、予測と実績の間のループを閉じる助けとなる。

💡 プロの秘訣:標準作業手順書や設備マニュアルはすべて検索可能なClickUp Docsに保管し、資産管理タスクに直接リンクさせましょう。特定の修理について議論する際は、ClickUp Chatのスレッド形式コメントと@メンションを活用し、仕事の内容と会話が常に紐づくようにしてください。

既存のワークフローにAI予測保全を統合する

予知保全向けAIは、チームを事後対応型の消火活動から、計画的な予防仕事へと転換することを目指します。しかし技術だけでは実現できません。予測がタイムリーかつ連携した行動にシームレスに結びついた時、真の価値が解き放たれるのです。

成功するプログラムには、信頼性の高いデータ、正確なモデル、そして最も重要なのは、洞察と実行の間のギャップを埋める運用ワークフローが必要です。この技術がより身近になるにつれ、このワークフローを習得した組織こそが真に優位に立つでしょう。

ClickUpは、監視や予知保全に既に使用されている専門ツールと連携します。これにより、洞察が計画され、進捗が追跡され、完了する仕事へと変わる統合ワークスペースとなります。

メンテナンスワークフローを統合し、予測をアクションに変える準備はできていますか?今すぐClickUpで無料で始めましょう。

よくある質問

従来の保守追跡は、既に完了した仕事を記録するためのものである。予測保守ソフトウェアはリアルタイムデータを分析し、将来的に仕事が必要となる時期を予測する。

多くのプラットフォームでは現在、一般的な機器タイプ向けの既製モデルを提供しており、カスタム開発の必要性を低減します。最も重要な資産についてはベンダーサポート付きのソリューションから始め、時間をかけて社内の専門知識を構築できます。

事後対応型保守は初期コストが最も低い一方、緊急修理やダウンタイムにより長期コストが最も高くなります。予防保守は中間的な手法であり、予知保全は信頼性とコスト効率の両方を最適化します。

投資利益率は資産の重要度や現行の運用方法によって異なりますが、適切な導入により95%のケースでプラスのROIを達成しています。これは主に、ダウンタイムの削減、保守コストの低減、設備寿命の延長によって実現されます。