Üretim hattınız bu ay 10.000 birim teslimat yapmaya ayarlıdır, ancak bir tedarikçinin gecikmesi ve bir makinenin arızalanması üretim programınızı aksatmıştır. Bu aksaklıklar sadece operasyonları yavaşlatmakla kalmaz, maliyetleri artırır, teslim tarihlerini geciktirir ve hem üretim hatlarınız hem de satış takımlarınız için zorluklar yaratır.

İşlerin yolunda gitmesi için iyi yapılandırılmış bir üretim programına ihtiyacınız vardır. Bu, üretim sürecinizin bel kemiğidir. Doğru hammaddelerin zamanında teslim edilmesini, makinelerin verimli çalışmasını ve çalışanların etkili bir şekilde görevlendirilmesini sağlar.

Bu kılavuz, üretim planlama sürecini adım adım anlatarak, gerçek dünyadaki aksaklıklara uyum sağlayan bir plan oluşturmanıza yardımcı olur. Böylece verimliliği koruyabilir, teslim tarihlerini karşılayabilir ve üretimin sorunsuz bir şekilde devam etmesini sağlayabilirsiniz.

⏰ 60 Saniyelik Özet

- Üretim programı, verimli ş Akışı yönetimi sağlamak için neyin, ne zaman ve ne miktarda üretileceğini ana hatlarıyla belirtir

- Farklı üretim programı türleri arasında ana üretim programı, parti, iş, sürekli ve tam zamanında programlama bulunur ve her biri belirli üretim ihtiyaçlarına uygundur

- Gecikmeleri önlemeye, maliyetleri azaltmaya, kaynakları optimize etmeye, darboğazları ortadan kaldırmaya ve üretimi talebe göre ayarlamaya yardımcı olur

- Anahtar unsurlar arasında ürün ayrıntıları, kaynak tahsisi, BOM ve yönlendirme süreçleri, tedarik zinciri KPI'ları, tampon süreleri ve planlama teknikleri yer alır

- Bir program oluşturmak için atılması gereken adımlar arasında proje kapsamının tanımlanması, kaynakların tahsis edilmesi, süreçlerin haritalandırılması ve bir planlama yöntemi seçilmesi yer alır

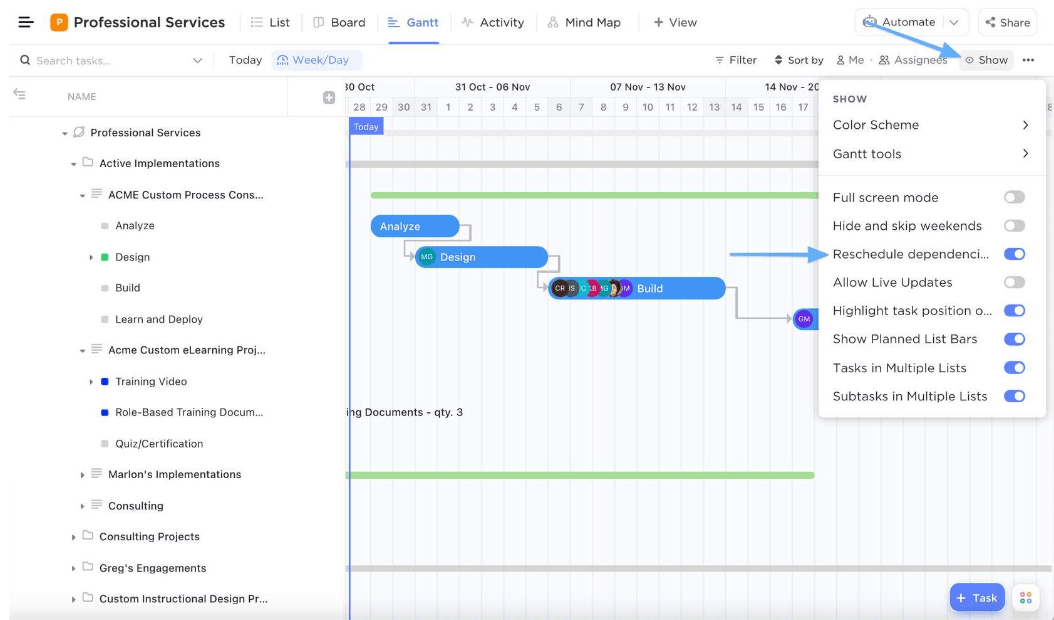

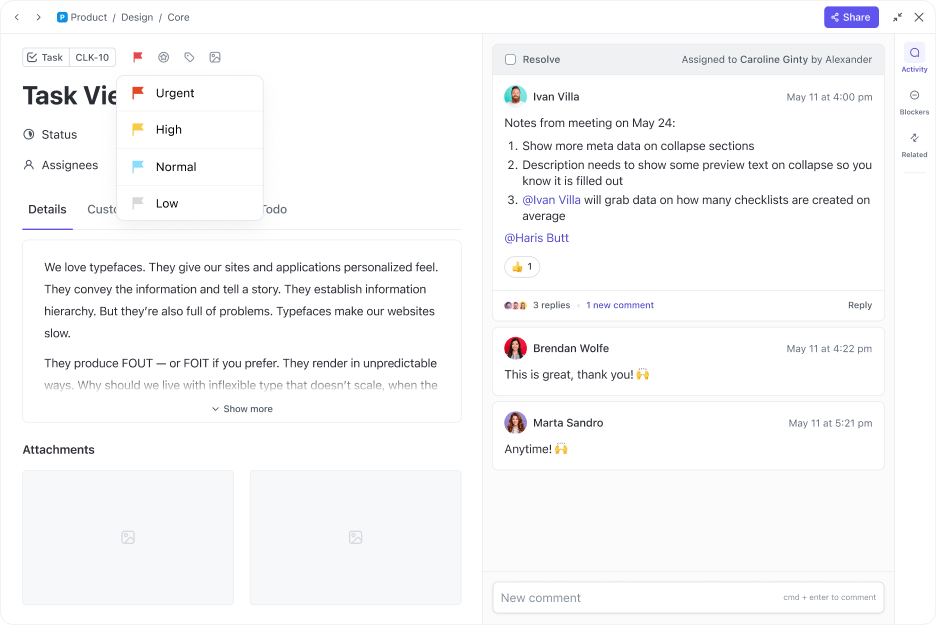

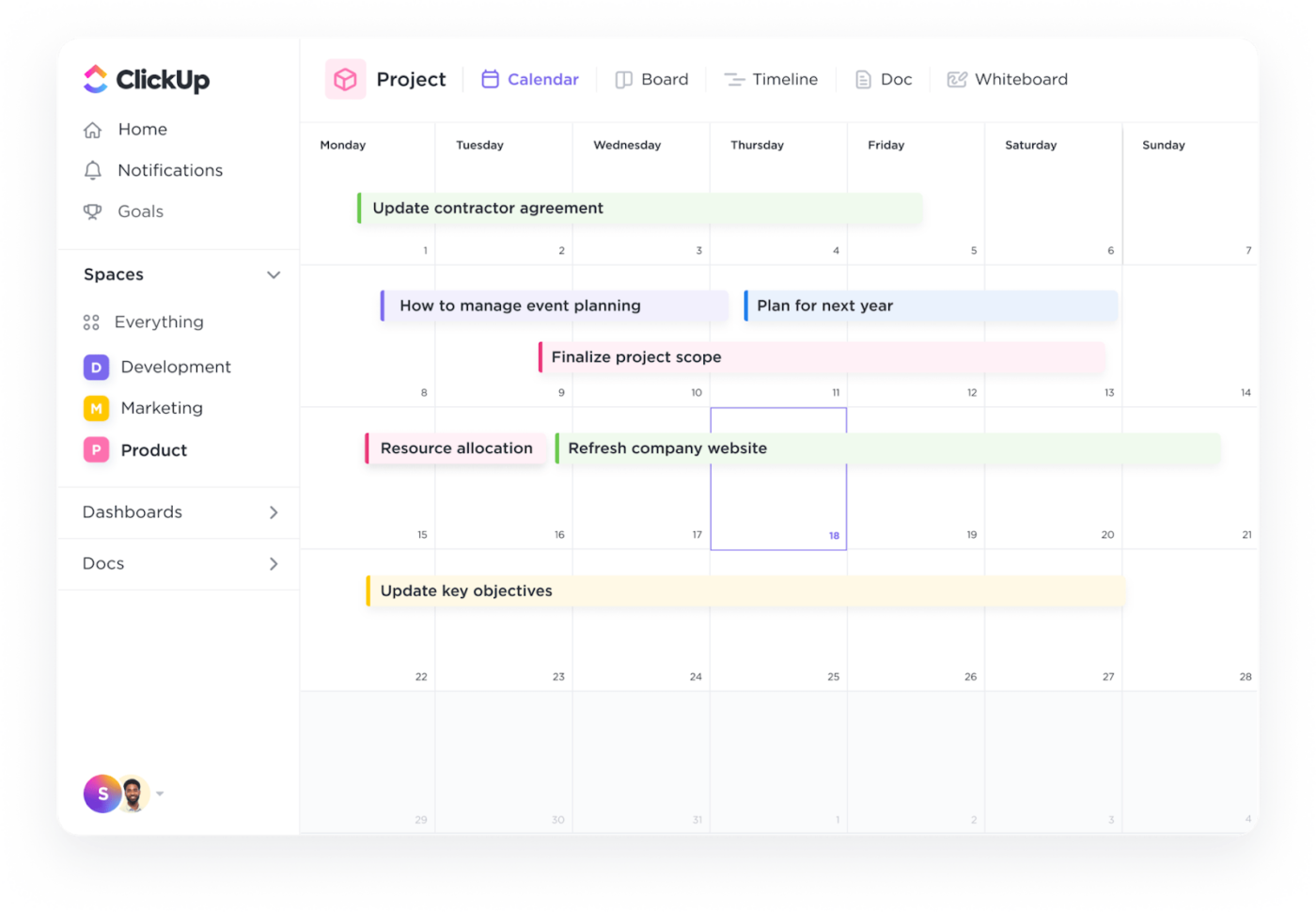

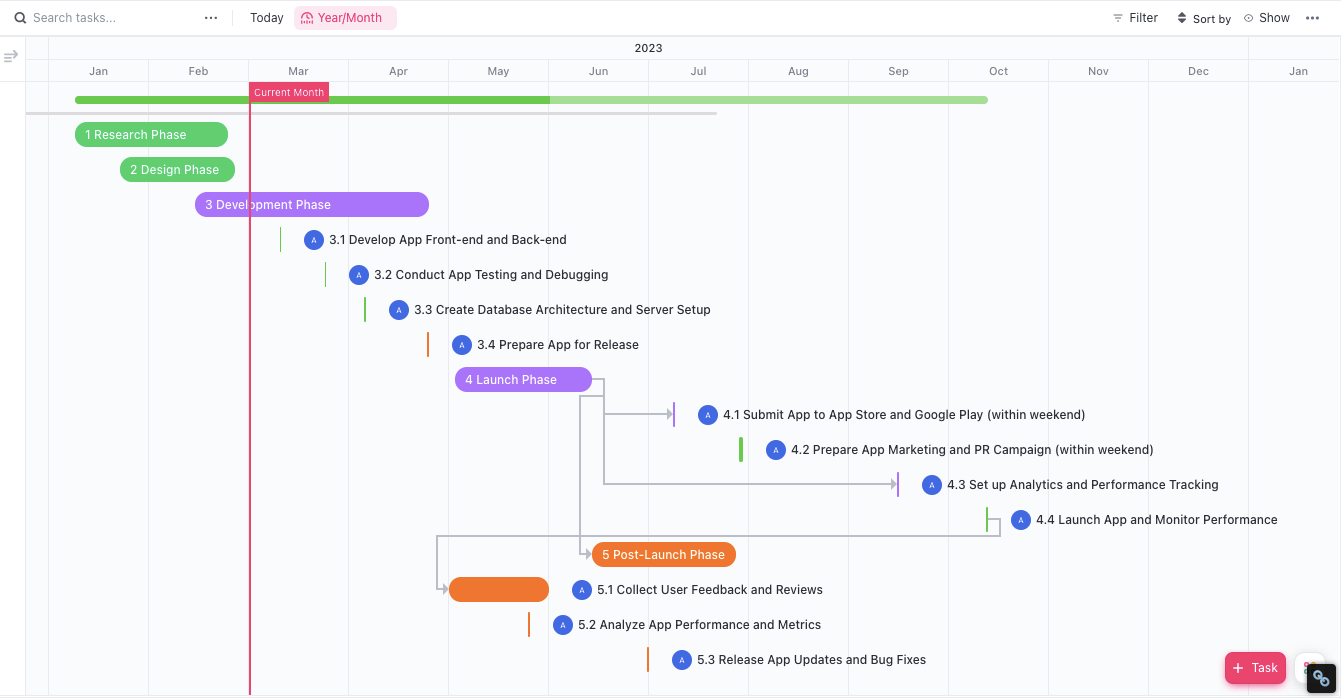

- ClickUp 'un Gantt Grafiği ve Takvim Görünümü, takımların ilerlemeyi izlemesine, kaynakları yönetmesine ve programa uymasına yardımcı olur

Üretim Planı Nedir?

Üretim programı, neyin, ne zaman ve ne miktarda üretileceğini belirten ayrıntılı bir plandır. Üreticilerin kaynakları tahsis etmesine, iş akışlarını koordine etmesine ve verimli ve zamanında üretim sürecini sürdürmek için üretim zaman çizelgesini yönetmesine yardımcı olur.

Üretim programlarının türleri

Beş ana üretim programı türü vardır:

- Ana üretim programı (MPS): Belirli bir dönem içinde hangi ürünlerin üretileceğini belirtir

- Toplu üretim programı: Üretimi sürekli bir süreç olarak değil, toplu olarak organize eder

- İş üretim programı: Bireysel veya küçük ölçekli üretim işleri için özel programlar geliştirmeye yardımcı olur

- Sürekli üretim programı: Petrol arıtma veya kimyasal üretim gibi 7/24 faaliyet gösteren sektörler için üretim operasyonlarını planlamaya yardımcı olur

- Just-in-time (JIT) planlama: Üretimi acil müşteri talepleriyle uyumlu hale getirerek israfı azaltır

Üretim planlaması ile üretim programı aynı şey midir?

Terimler genellikle birbirinin yerine kullanılır, ancak üretim planlaması ve üretim programlaması farklı ancak birbiriyle yakından ilişkili roller oynar:

- Üretim planlaması, uzun vadeli hedeflere ve kaynakların kullanılabilirliğine odaklanarak neyin, ne kadar ve ne zaman üretileceğini belirler

- Üretim planlaması, bu planı görev dizilerini, kaynak tahsisini ve operasyonel zamanlamayı özetleyen ayrıntılı bir zaman çizelgesine dönüştürür

Kısacası, üretim planlaması stratejiyi belirlerken, üretim çizelgeleme stratejiyi hayata geçirir. İkisi birlikte, verimli üretim operasyonları ve zamanında üretim sağlar.

📖 Ayrıca okuyun: İmalat için Proje Yönetimi Nasıl Yapılır?

Üretim Planı Neden Önemlidir?

Ayda 5.000 adet özel mobilya üreten bir fabrika işlettiğinizi varsayalım. Üretim programı olmadan, hammaddeler geç gelir, makineler atıl kalır ve çalışanlar öngörülemeyen iş yükleriyle karşı karşıya kalır; bir gün aşırı yüklenirken, ertesi gün boşta beklerler.

Sonuç? Kaçırılan teslim tarihleri, artan üretim maliyetleri ve memnuniyetsiz müşteriler. İyi yapılandırılmış bir üretim programı bunu şu şekilde önler:

Teslimatları planlandığı gibi sürdürme

Üretim gecikmeleri, üretim başlamadan çok önce başlar. Hammaddeler geç gelirse, her şey yavaşlar. Bir üretim planı, tedarikçilerin zamanında teslimat yapması için tedarik zaman çizelgeleri oluşturur. Ayrıca görevlerin yolunda gitmesini sağlayarak takımların senkronizasyonunu ve son teslim tarihlerinin zamanında yapılmasını sağlar.

Kaynak israfını önleme

Boşta çalışan makineler, aşırı çalışan takımlar ve israf edilen malzemeler maliyetleri artırır veya üretimi durdurur. Öte yandan, bir üretim programı işgücünü, ekipmanı ve envanteri optimize eder. İş yüklerini dengeler ve stok eksikliklerini veya fazlalıklarını önler.

Darboğazları ortadan kaldırın

Makine arızaları, personel gecikmeleri veya beklenmedik talep artışları gibi darboğazlar üretimi aksatır. Üretim programı bu riskleri erken aşamada ortaya çıkararak yöneticilerin kaynakları ayarlamasına, zaman çizelgelerini değiştirmesine ve küçük aksaklıkların büyük gecikmelere dönüşmesini önlemesine olanak tanır.

Maliyetleri azaltma ve karlılığı artırma

Acil siparişler ve son dakika değişiklikleri maliyetleri artırır. İyi planlanmış bir üretim programı, israfı en aza indirir, işçilik giderlerini kontrol eder ve verimli üretim süreçleri için tedarikçi koordinasyonunu iyileştirir.

Fazla envanter maliyetlerini azaltma

Üretimin çok erken yapılması depolama maliyetlerine, çok geç yapılması ise sipariş gecikmelerine yol açar. Üretim programı, üretimi müşteri talebiyle uyumlu hale getirerek maliyetli aşırı üretim ve stok eksikliklerini önler.

🧠 İlginç Bilgi: Amerika'da her yıl Ekim ayının ilk Cuma günü Ulusal Üretim Günü olarak kutlanır.

Etkili bir üretim programında neler bulunmalıdır?

Üretim programınızın etkinliği, içerdiği ayrıntı düzeyine bağlıdır. Program şablonunuza eklemeniz gereken anahtar unsurların dökümü aşağıda verilmiştir:

1. Ürün bilgileri

Özellikler, varyasyonlar ve benzersiz özellikler dahil olmak üzere açık ve öz bir ürün açıklaması yazın. Ardından, her sipariş için gerekli birimleri tahmin ederek üretim hedeflerini belirleyin ve netlik ve hesap verebilirliği sağlamak için kesin bir son tarih atayın.

📌 Örnek açıklama ve ürün hedefleri

Ürün Adı: UltraFit Pro Direnç Bantları

Ürün açıklaması:UltraFit Pro Direnç Bantları, tüm vücut kuvvet antrenmanı, rehabilitasyon ve hareketlilik egzersizleri için tasarlanmıştır. Birinci sınıf, kopmaya dayanıklı lateksten üretilen bu bantlar, tüm fitness seviyelerini desteklemek için kademeli direnç sağlar. Hafif ve taşınabilir olan bu bantlar, kolay depolama ve seyahat için kullanışlı bir taşıma çantasıyla birlikte gelir.

Özellikler:

- Malzeme: %100 Doğal Lateks

- Direnç Seviyeleri: Sarı (5–15 lbs) Kırmızı (15–35 lbs) Siyah (25–65 lbs) Mor (35–85 lbs) Yeşil (50–125 lbs)

- Sarı (5–15 lbs)

- Kırmızı (15–35 lbs)

- Siyah (25–65 lbs)

- Mor (35–85 lbs)

- Yeşil (50–125 lbs)

- Boyutlar: Direnç seviyesine göre değişir (uzunluk: 41 inç, kalınlık: 4,5 mm – 6,5 mm)

- Dahil olan aksesuarlar: File taşıma çantası, egzersiz kılavuzu

- Sarı (5–15 lbs)

- Kırmızı (15–35 lbs)

- Siyah (25–65 lbs)

- Mor (35–85 lbs)

- Yeşil (50–125 lbs)

Üretim hedefleri ve zaman çizelgesi

Sipariş miktarı tahmini:

- Standart paket (her direnç seviyesinden birer adet): 5.000 adet

- Bireysel bantlar (çeşitli seçim): Direnç seviyesi başına 3.000 birim

Üretim son tarihi:

- Üretim başlangıç tarihi: 1 Nisan 2025

- Tamamlanma tarihi: 30 Nisan 2025

- Son kalite kontrol ve sevkiyat: 5 Mayıs 2025

2. Kaynak tahsisi

İyi yapılandırılmış bir üretim programı, görevlerin ana hatlarını belirlemekten daha fazlasını yapar; sorunsuz üretim operasyonları için doğru personelin, araçların ve malzemelerin hazır olmasını sağlar. Örneğin:

- Makine kullanımını verimli bir şekilde planlayarak ekipman çakışmalarını önleyin

- Gecikmeleri veya darboğazları önlemek için hammadde ve diğer kaynakların gerektiğinde hazır olmasını sağlayın

💡 Profesyonel İpucu: Ekipman arıza süresini azaltmak, işgücü verimliliğini optimize etmek ve tutarlı, öngörülebilir bir üretim süreci sağlamak için özel iş merkezlerine belirli görevler atayın.

3. BOM ve üretim yönlendirme süreci

Üretim planlamasını optimize etmek için aşağıdaki temel süreçleri ve belgeleri hazırlayın:

1. Malzeme Listesi (BOM): Malzeme tedarikini kolaylaştırmak ve kaynakların verimli bir şekilde tahsis edilmesini sağlamak için hammaddeler, bileşenler ve alt montajların ayrıntılı bir listesini tutun

📌 Akıllı Kablosuz Kulaklık üretimi için örnek Malzeme Listesi (BOM):

| Öğe No. | Bileşen | Malzeme | Birim başına miktar | Tedarikçi |

| 001 | Kulaklık kabuğu | ABS plastik | 2 adet | XYZ Plastics |

| 002 | Hoparlör sürücüsü | Neodim mıknatıs | 2 adet | Acme Audio |

| 003 | Pil | Lityum iyon | 1 adet | PowerTech |

| 004 | PCB panosu | Fiberglas | 1 adet | CircuitWorks |

| 005 | Bluetooth modülü | Entegre devre | 1 adet | SmartTech |

| 006 | Şarj kutusu | Polikarbonat | 1 adet | XYZ Plastics |

| 007 | USB-C bağlantı noktası | Paslanmaz çelik | 1 adet | ConnectX |

| 008 | Ambalaj kutusu | Karton | 1 adet | GreenPack |

2. Yönlendirme süreci

Sorunsuz bir iş akışı için, üretimin her aşamasında yer alan iş merkezlerini belirterek adım adım bir işlem dizisi oluşturun

📌 Örnek: Akıllı Kablosuz Kulaklık üretim rotası

| Adım No. | İşletme | İş Merkezi | Birim başına süre |

| 1 | Enjeksiyon kalıplama | Plastik departmanı. | 3 dakika |

| 2 | Hoparlör sürücüsü montajı | Ses montaj hattı | 5 dakika |

| 3 | Pil takma | Elektronik hattı | 4 dakika |

| 4 | PCB lehimleme | PCB montajı | 6 dakika |

| 5 | Bluetooth modülü kurulumu | Elektronik hattı | 4 dakika |

| 6 | Kulaklık son montajı | Son montaj | 5 dakika |

| 7 | Kalite kontrol | Kalite kontrol departmanı | 3 dakika |

| 8 | Paketleme ve etiketleme | Ambalaj hattı | 2 dakika |

Ayrıntılı bir BOM ve Yönlendirme Süreci uygulayarak üretim verimliliği en üst düzeye çıkarılır, darboğazlar azaltılır ve zamanında teslimat sağlanır. 🚀

4. Tedarik zinciri KPI'ları

Zamanında teslimat, stok devir hızı ve üretim verimliliği gibi anahtar tedarik zinciri KPI'larını izlemek, potansiyel sorunları erken tespit ederek ve hızlı düzeltici önlemler alınmasını sağlayarak üretim programlarının optimize edilmesine yardımcı olur.

Üretim yöneticileri ayrıca verimsizlikleri gerçek zamanlı olarak izleyebilir ve operasyonların sorunsuz bir şekilde devam etmesi için üretim planını buna göre ayarlayabilir.

📖 Ayrıca okuyun: İş Süreçleri Otomasyonu Örnekleri (Şablonlarla)

5. Tampon zaman

Esnek bir üretim programı, tedarik zinciri kesintileri, ekipman bakımı veya işgücü eksikliği gibi öngörülemeyen zorluklara uyum sağlar.

- Üretimi geciktirmeden beklenmedik gecikmeleri yönetmek için tampon süre ekleyin

- Kesintileri en aza indirmek için hızlı görev yeniden planlama ve kaynak yeniden tahsis etme olanağı sağlayın

- Optimum verimlilik için gerçek zamanlı verileri kullanarak üretim yönetimi programını sürekli olarak gözden geçirin ve ayarlayın

6. Üretim planlama teknikleri

Ana üretim programı, üretim görevlerini listelemekten öte, üretim verimliliğini artırmak için etkili planlama ve zaman yönetimi tekniklerini entegre eder.

İşte üç anahtar üretim planlama ve çizelgeleme tekniği:

İleriye dönük planlama

İleriye dönük planlama, sipariş alındığında veya kaynaklar kullanılabilir hale geldiğinde başlar. Temel amacı, üretimi mümkün olan en erken zamanda tamamlamaktır. Bu yaklaşım, üretim takımının teslim sürelerini, kaynak kullanılabilirliğini ve görev sürelerini hesaba katarak mümkün olan en erken tamamlanma tarihini tahmin etmesine yardımcı olur.

Geriye dönük planlama

Son teslim tarihinden geriye doğru çalışarak, teslimat gereksinimlerini karşılamak için her adımın en geç başlangıç zamanını belirler. Bu yöntem, tam zamanında üretimi önceliklendirerek envanter maliyetlerini azaltırken siparişlerin zamanında yerine getirilmesini sağlar.

Sınırlı kapasite planlaması

Mevcut makine saatleri ve işgücü sınırları gibi kapasite kısıtlamalarını dikkate alarak gerçekçi bir yaklaşım benimseyin. Kaynaklar mevcut değilse, görevler otomatik olarak bir sonraki açık zaman dilimine yeniden planlanır, böylece aşırı yükleme ve üretim darboğazları önlenir.

💡 Profesyonel İpucu: Üretimi planlandığı gibi sürdürmek için esnek projelerde ileriye dönük planlama, sabit teslim tarihleri için geriye dönük planlama ve kaynak kısıtlamalarıyla uğraşırken sınırlı kapasite planlaması kullanın.

Üretim Programı Oluşturma Adımları

Üretim hattı, imalatta işlemlerin ve malzeme akışının sırasını belirler. Ancak, üretim programı bu hattın hareket halinde kalmasını sağlar.

Yanlış bir program, darboğazlara, gecikmelere, verimlilik ve üretim düşüşüne yol açarak tüm süreci aksatabilir. Ancak, bir proje yönetimi takvim aracı kullanmak veya bu süreçleri görselleştirmek için bir Gantt Grafiği oluşturmak, süreci daha az karmaşık hale getirebilir.

İş için her şeyi içeren uygulama olan ClickUp, birden fazla platform arasında geçiş yapmadan üretim programlarını düzenlemek ve kaynak tahsisini optimize etmek için sağlam bir araçtır.

📮ClickUp Insight: Düşük performanslı takımlar 15'ten fazla aracı kullanma olasılığı 4 kat daha fazladır, yüksek performanslı takımlar ise araç setlerini 9 veya daha az platformla sınırlayarak verimliliğini korur. Peki ya tek bir platform kullanmaya ne dersiniz?

İş için her şeyi içeren bir uygulama olan ClickUp, görevlerinizi, projelerinizi, belgelerinizi, wiki sayfalarınızı, sohbetlerinizi ve aramalarınızı tek bir platformda bir araya getirir ve AI destekli iş akışlarıyla tamamlar. Daha akıllı çalışmaya hazır mısınız? ClickUp her takım için çalışır, işi görünür hale getirir ve AI geri kalanıyla ilgilenirken sizin önemli olan şeylere odaklanmanızı sağlar.

Süreci dört anahtar adıma nasıl bölebileceğinizi aşağıda bulabilirsiniz:

Adım 1: Proje kapsamını ve hedeflerini tanımlayın

Üretim faaliyetlerine dalmadan ve proje zaman çizelgelerini ayarlamadan önce, programınızın iş operasyonlarıyla uyumlu olmasını ve gereksiz gecikmeleri önlemek için hedeflerinizi netleştirin. İyi tanımlanmış bir kapsam, üretimin verimli ve yolunda ilerlemesini sağlar.

Yapılacaklar:

- Ürünü tanımlayın: Neyi üretiyorsunuz? Anahtar özellikleri nelerdir?

- Nihai hedefi belirleyin: Özel siparişler, envanter stoğu veya mevsimsel talep için mi?

- Anahtar teslimatları belirleyin: Neyin, ne kadar ve ne zaman üretilmesi gerekiyor?

- Kısıtlamaları belirleyin: Bütçe, mevcut kaynaklar ve yasal gereklilikleri göz önünde bulundurun

Üretim programı, takımların uyumlu çalışmasını ve üretimin sorunsuz ilerlemesini sağlayan ortak bir yol haritasıdır.

Adım 2: Tüm görevleri listeleyin ve kaynakları atayın

Hedefleriniz belirlendikten sonra, bir sonraki adım her bir üretim işlemini tanımlamaktır. Görevlerin sırasını ve tesis genelinde malzemelerin hareketini haritalayan açık bir yönlendirme süreci oluşturun.

Diğer bir deyişle, envanter yönetimi ve malzeme planlamasının temelini atın.

Bunu etkili bir şekilde yapmak için şunları yapın:

| Verimli üretim süreci | Üretim müdürünün rolü | Örnekler |

| İşlemleri belirleyin ve sıralayın | Üretim sürecini bir dizi farklı göreve bölün | Örneğin, metal parçalar üreten bir imalat fabrikasında: Hammadde denetimi Kesme (ör. lazer kesme, su jeti kesme) Form verme (ör. bükme, damgalama) |

| Kaynak gereksinimlerini belirleyin | Her işlem için gerekli olan belirli kaynakları belirleyin | Örneğin:Makine: İhtiyaç duyulan belirli makine ve ekipmanları listeleyin (ör. CNC makineleri, kaynak robotları, montaj hatları)İşgücü: Her işlem için gerekli beceri setlerini belirleyin (ör. kalifiye makine operatörleri, kaynakçılar, kalite kontrol müfettişleri) |

| Kaynakları atayın | Kullanılabilirlik ve kapasitelerine göre her bir işleme belirli makineler, ekipmanlar ve personel atayın | Örnek: "CNC Router 1" ve "CNC Router 2"yi "Kesme" işlemine atayın "Welder A" ve "Welder B"yi "Kaynak" işlemine atayın |

💡 Profesyonel İpucu: Sürekli iyileştirme için üretim akışınızı görselleştirmek ve düzenlemek için ClickUp gibi üretim planlama yazılımı kullanın.

ClickUp Görevleri, üretim sürecinizi yönetilebilir iş birimlerine ayırmanıza ve farklı görevler arasındaki karşılıklı bağımlılıklar hakkında değerli bilgiler edinmenize yardımcı olur. Ayrıca, farklı üretim işlemlerini yansıtacak şekilde özelleştirebilirsiniz.

Üretim operasyonlarınızı kontrol altına almak için ClickUp Görevlerini nasıl kullanabileceğinizi öğrenin:

- Ayrıştırma: Üretim sürecini, işlem dizilerini yansıtacak şekilde ayrı görevlere bölün

- Atama: ClickUp'ın Özel Alanları'nı kullanarak belirli kaynakları (ör. makineler, personel) sıradaki her göreve tahsis edin. Her şeyi düzenli tutmak için makine kimlikleri, malzeme özellikleri veya parti numaraları gibi üretim verileri için özel alanlar bile ekleyebilirsiniz

- Tanımlayın: Bir sonraki işlemi tetiklemek için ClickUp'ta net Görev Bağımlılıkları oluşturun. Görevleri üretim sıralarını yansıtacak şekilde bağlayın ve bir adımın ancak bir önceki adım tamamlandıktan sonra başlamasını sağlayın (ör. hammadde tedariki → montaj → kalite kontrol → paketleme)

- İşbirliği yapın: Farklı üretim faaliyetlerinde yer alan takım üyeleri arasında, bağlamı merkezi tutan görevlerdeki yorum konuları ve @bahsetmeler kullanarak iletişimi geliştirin

- Görselleştirin ve izleyin: ClickUp Görünümlerini kullanarak tüm üretim sürecini haritalandırın ve iyileştirme alanlarını belirleyin: Pano Görünümünü kullanarak görevleri farklı üretim aşamalarını temsil eden sütunlara (ör. Hammadde, Montaj, Kalite Kontrol, Ambalajlama) düzenleyin. Bu, ilerleme ve darboğazlar hakkında genel bir görünüm sağlar. Gantt grafiklerini kullanarak bağımlılıkları görselleştirin, üretim zaman çizelgelerini takip edin ve görevlerin gecikme olmadan doğru sırayla tamamlandığından emin olun. İş Yükü Görünümü ile kapasite planlamasını basitleştirin. Görev dağıtımını gerçek zamanlı olarak takip ederek ve görevleri gerektiği gibi ayarlayarak hiçbir takımın veya kaynağın aşırı yüklenmemesini sağlayın

- Pano Görünümü'nü kullanarak görevleri farklı üretim aşamalarını temsil eden sütunlara (ör. Hammadde, Montaj, Kalite Kontrol, Ambalajlama) düzenleyin. Bu, ilerleme ve darboğazlar hakkında genel bir görünüm sağlar

- Gantt grafiklerini kullanarak bağımlılıkları görselleştirin, üretim zaman çizelgelerini izleyin ve görevlerin gecikme olmadan doğru sırayla tamamlandığından emin olun

- İş Yükü Görünümü ile kapasite planlamasını basitleştirin. Görev dağıtımını gerçek zamanlı olarak izleyerek ve gerektiğinde atamaları ayarlayarak hiçbir takımın veya kaynağın aşırı yüklenmemesini sağlayın

- Pano Görünümü'nü kullanarak görevleri farklı üretim aşamalarını temsil eden sütunlara (ör. Hammadde, Montaj, Kalite Kontrol, Ambalajlama) düzenleyin. Bu, ilerleme ve darboğazlar hakkında genel bir görünüm sağlar

- Gantt grafiklerini kullanarak bağımlılıkları görselleştirin, üretim zaman çizelgelerini izleyin ve görevlerin gecikme olmadan doğru sırayla tamamlandığından emin olun

- İş Yükü Görünümü ile kapasite planlamasını basitleştirin. Görev dağıtımını gerçek zamanlı olarak izleyerek ve görevleri gerektiği gibi ayarlayarak hiçbir takımın veya kaynağın aşırı yüklenmemesini sağlayın

💡 Profesyonel İpucu: Ekipman bakımı, kalite kontrol denetimleri veya envanter ikmali gibi yaygın üretim adımları için görev şablonları oluşturarak iş akışlarını standartlaştırın.

👀 Biliyor muydunuz: Ortalama olarak, üretim ve imalat sektöründe çalışan Amerikalılar haftada 40 saat çalışır ve saat başına 34,64 dolar kazanır.

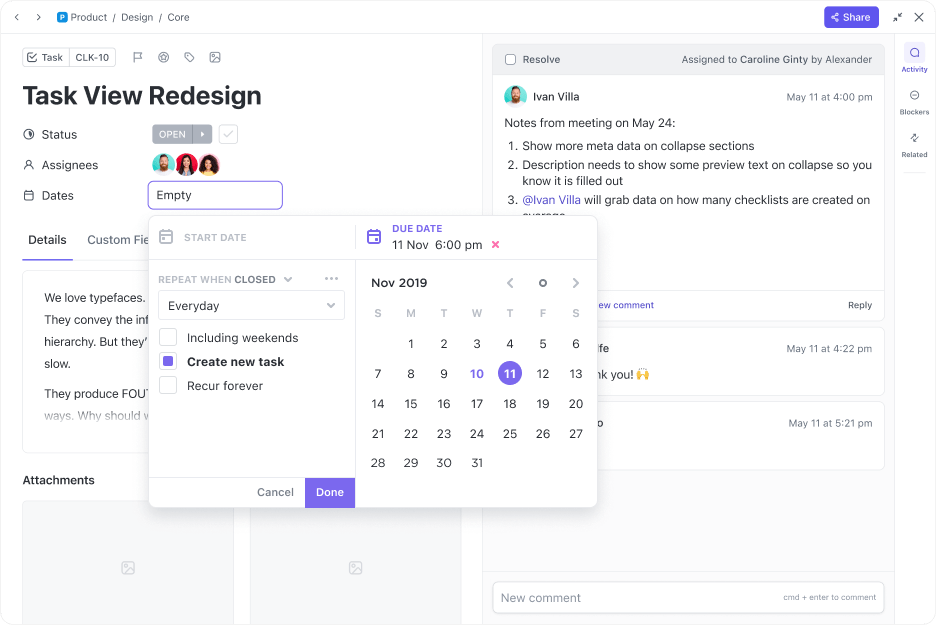

Adım 3: Son tarihleri ve inceleme dönemlerini belirleyin

Üretimi planlandığı gibi sürdürmek için gerçekçi, veriye dayalı son tarihler çok önemlidir. Bunu başarmak için üretim programını dönüm noktalarına ayırın ve ilerlemeyi değerlendirmek için düzenli inceleme dönemleri belirleyin.

Her görev için doğru zaman çizelgelerini belirlemek üzere geçmiş verilere dayalı teslim sürelerini tanımlayarak başlayın. Beklenmedik gecikmeleri hesaba katmak ve son dakika baskısını önlemek için tampon süreleri ekleyin. Son olarak, potansiyel sorunları erken tespit etmek ve zamanında çözümler uygulamak için haftalık veya iki haftalık düzenli ilerleme incelemeleri planlayın.

Bir uyarı: görevleri çok sıkı planlamaktan kaçının. Planlı bir üretim programı, makine arızası veya malzeme sevkiyatında gecikme durumunda kaosun önlenmesini sağlar.

ClickUp'ın Takvim Görünümü bu konuda size yardımcı olabilir.

Görevleri ve son teslim tarihlerini takvim biçiminde görsel olarak temsil etmek, üretim planınızı net bir şekilde anlamanızı sağlar.

İşte size daha fazla yardımcı olabilecek özellikler:

- Son tarihleri belirleyin: Görevleri takvime sürükleyip bırakın, son tarihlerini atayın ve üretim planlama yazılımında yerlerini görselleştirin

- Son teslim tarihlerini görselleştirin: Son teslim tarihlerini izleyerek olası darboğazları veya çakışmaları kolayca belirleyin

- Tampon zamanı belirleyin: Programınıza potansiyel tampon bölgeler ekleyerek beklenmedik gecikmelerin etkisini azaltın

- Düzenli inceleme dönemleri: Zamanında ayarlamalar ve müdahaleler için görevlerin durumunu izlemek üzere ilerlemenin net bir görsel özetine erişin

Bu video ile proje/üretim takvimi oluşturma konusunda en iyi ipuçlarımızı alın 👇🏽

Adım 4: Programı gerektiği gibi izleyin ve ayarlayın

Üretim programı, "ayarla ve unut" türünden bir plan değildir; etkinliğini korumak için aktif izleme gerektirir. Ekipman arızaları, işçi eksikliği ve tedarik zinciri kesintileri zaman çizelgelerini etkileyebilir, bu nedenle düzenli izleme çok önemlidir.

Gerçek zamanlı izleme yazılımı, üretim ilerlemesini günceller ve yöneticilerin bilgilendirilmesini sağlar. Darboğazları erken tespit etmek çok önemlidir; sorunu araştırmak ve kaynakları yeniden dağıtmak, bir adım planlanandan daha uzun sürerse önemli gecikmeleri önlemeye yardımcı olabilir.

Ayrıca, öncelikleri değiştirerek, görevleri yeniden planlayarak veya kritik aşamalara ekstra işçi tahsis ederek değişikliklere uyum sağlamak, öngörülemeyen aksaklıklar olsa bile üretimin yolunda gitmesini sağlar.

ClickUp Gantt Grafiklerini kullanarak programı gerçek zamanlı olarak ayarlayabilir ve üretim sürecini kesintiye uğratmadan devam ettirebilirsiniz. Bu etkileşimli grafikler, proje zaman çizelgelerini görsel olarak gösterir, birden fazla kullanıcının ilerlemeyi izlemesine olanak tanır ve olası engelleri vurgular.

Proje programınızı nasıl ayarlayacağınızı ve üretim akışını nasıl sürdüreceğinizi öğrenin:

- Planlanan zaman çizelgesindeki gecikmeleri gözlemleyerek, programın gerisinde kalan görevleri belirleyin

- ClickUp Gantt Grafiği'ni analiz ederek olası darboğazları belirleyin ve gecikmelerin temel nedenlerini (ör. ekipman arızaları veya malzeme eksiklikleri) araştırın

- Görselleştirilmiş iş yüküne göre görevleri farklı kaynaklara veya takımlara yeniden atayarak kaynak tahsisini ayarlayın

- Paylaşılan ClickUp Gantt Grafiği aracılığıyla tüm takım üyelerine program değişikliklerini iletin

- Görev durumlarını (ör. "Devam Ediyor" veya "Tamamlandı") ve ilerleme yüzdelerini güncelleyerek gerçek zamanlı ilerlemeyi görselleştirin

💡 Profesyonel İpucu: Ücretsiz üretim programı şablonunu kullanarak, sıfırdan başlamadan size uygun bir plan oluşturun. ClickUp Üretim Programı Şablonunu deneyin!

Küçük bir takım olarak dünyanın dört bir yanından binlerce sipariş aldığımız için son derece verimli olmamız gerekiyor. ClickUp Gantt grafikleri, tüm üretim ve lojistik süreçlerimizi tek bir yerden izlememizi sağlıyor ve bu sayede üretim takımımızın verimliliği üçte iki oranında arttı.

Küçük bir takım olarak ve dünyanın dört bir yanından binlerce sipariş aldığımız için son derece verimli olmamız gerekiyor. ClickUp Gantt grafikleri, tüm üretim ve lojistik süreçlerimizi tek bir yerden izlememizi sağlıyor ve bu sayede üretim takımımızın verimliliği üçte iki oranında arttı.

📖 Ayrıca Okuyun: Ücretsiz Gantt Grafik Oluşturma Yazılımı

Üretim Planlamasına Bir Örnek

Haftada 10.000 giysi üreten bir tekstil fabrikası düşünün. Atıkları ve gecikmeleri en aza indirirken müşteri talebini karşılamak için fabrikanın iyi yapılandırılmış bir üretim programına ihtiyacı vardır.

Talep tahmininden sevkiyat planlamasına kadar her aşama, operasyonların sorunsuz bir şekilde devam etmesi için dikkatlice zamanlanmalıdır.

1. Talep tahmini ve sipariş planlaması

Üretim başlamadan önce, fabrika perakendecilerden ve moda markalarından sipariş verilerini toplar. Mevsimsel talebi, geçmiş satış eğilimlerini ve üretim kapasitesini analiz ederek siparişin kapsamını belirler:

- Ürün karışımı: Kaç tane gömlek, elbise veya pantolon üretilmeli?

- Kumaş gereksinimleri: Hangi malzemeler ne zaman sipariş edilmelidir?

- Üretim son tarihleri: Sevkiyat taahhütlerini yerine getirmek için program nasıl yapılandırılmalıdır?

🧠 İlginç Bilgi: İmalat sektörünün yıllık veri üretiminin 1.812 petabayta ulaşarak iletişim ve finans gibi diğer sektörleri geride bırakması bekleniyor. Bu dijital bilgilerden kaynaklanan karar alma sürecinin giderek karmaşıklaşmasıyla başa çıkabilmek için imalatçılar, veri kalıplarını analiz etmek ve önceden öngörülemeyen sorunları çözmek için akıllı teknolojilerden yararlanıyor.

2. Ana üretim programı (MPS)

Yapılandırılmış bir haftalık plan ve sürekli bir ş Akışı, üretim sürecinize uyum sağlamanızı sağlar. Örneğin, haftada 10.000 giysi üretmek için planınız şöyle olabilir:

- Monday–Tuesday: Tüm giysiler için kumaş kesimi

- Çarşamba–Perşembe: Dikiş ve montaj

- Cuma: Kalite kontrolleri, son işlemler ve paketleme

Bu sürekli ş Akışı, darboğazlar olmadan son teslim tarihlerinin karşılanmasını sağlar.

3. Malzeme gereksinimleri planlaması (MRP)

Üretim gecikmelerini önlemek için fabrika, tüm malzemelerin zamanında ve doğru miktarlarda teslim edilmesini sağlamalıdır. Bu, aşağıdakileri içerir:

- Teslimat sürelerine göre kumaş, boya ve konu siparişi verme

- Kırışıklıkları önlemek için düğmeler, fermuarlar ve etiketler gibi daha küçük bileşenleri izleme

- Beklenmedik gecikmeler durumunda yedek tedarikçiler belirleme

4. İşgücü ve makine planlaması

İnsan ve makine kaynaklarını tam olarak kullanmak, verimlilik için anahtardır. Fabrika, aşağıdakilerle üretimi optimize eder:

- Kumaş türüne ve karmaşıklığına göre kesme makinelerini atama

- Daha hızlı montaj için dikiş takımlarını aynı anda çalışacak şekilde organize etme

- Renk bulaşmasını önlemek ve kuruma süresini sağlamak için baskı ve boyamayı stratejik olarak planlayın

- Çalışanların yorgunluğunu önlemek için vardiya tabanlı iş sistemleri uygulayın

5. Gerçek zamanlı ayarlamalar ve sorun yönetimi

Sağlam bir plan olsa bile, beklenmedik aksaklıklar işleri rayından çıkarabilir. Proaktif bir yaklaşım, üretimin yolunda gitmesine yardımcı olur:

- Malzeme gecikmeleri ▶️ Üretim için mevcut stoğu önceliklendirin

- Makine arızaları ▶️ İşi alternatif hatlara dağıtın

- Son dakika sipariş değişiklikleri ▶️ Dikiş ve bitirme programlarını ayarlayın

Gerçek zamanlı izleme sistemi ile yöneticiler durumları hızlı bir şekilde değerlendirir ve kesinti sürelerini en aza indirmek için veriye dayalı planlama kararları alır.

6. Kalite kontrol ve sevkiyat planlaması

Giysiler fabrikadan çıkmadan önce, kumaş kusurları, dikiş doğruluğu ve genel dayanıklılık açısından birçok kalite kontrolünden geçer.

Reddedilen tüm öğeler, marka itibarını korumak için yeniden işlenir veya atılır. Onaylandıktan sonra, paketleme takımları zamanında teslimat için perakendecinin teslimat programlarına göre sevkiyatları organize eder.

🚀 Sonuç?

Optimize edilmiş bir üretim programı, tekstil fabrikasının israfı en aza indirmesine, müşteri taleplerini karşılamasına ve verimliliği en üst düzeye çıkarmasına yardımcı olur. Bu, yüksek kaliteli giysilerin mağazalara zamanında ulaşması ve hem perakendecilerin hem de tüketicilerin memnun kalması anlamına gelir.

👀 Biliyor muydunuz: Gıda imalatı endüstrisi, ABD imalat sektörünün en büyük işverenidir ve 19 eyalette sektörün lideridir. Hatta, ülke genelinde ikinci sırada yer alan ulaşım ekipmanı imalat endüstrisini bile geride bırakmaktadır.

Üretim Planlamasında Sık Karşılaşılan Zorluklar

Etkili üretim planlaması, süreçleri iyileştirmenin mükemmel bir yolu gibi görünür — ta ki gerçekler devreye girene kadar. İşte planınızı rayından çıkarabilecek bazı yaygın engeller:

- Öngörülemeyen müşteri talebi: Ani değişiklikler, doğru üretim miktarları ve zaman çizelgeleri ayarlamayı zorlaştırır

- Beklenmedik aksaklıklar: Makine arızaları, malzeme eksiklikleri veya çalışanların devamsızlığı en iyi planları bile bozabilir

- Kaynak kısıtlamaları: Sınırlı sayıda işçi, makine veya malzeme, darboğazlara ve üretimin yavaşlamasına neden olabilir

- Son dakika değişiklikleri: Acil siparişler veya müşteri talepleri, programı beklenmedik bir şekilde yeniden düzenlemenizi gerektirebilir

- Gerçek zamanlı görünürlük eksikliği: Üretim sahasının net bir görünümü olmadan sorunları belirlemek ve çözmek zorlaşır

Bu zorluklar, üretim gecikmelerine, maliyet artışlarına ve müşteri memnuniyetsizliğine yol açabilir.

Verimli bir üretim programı için en iyi uygulamalar

Evren size her zaman esnek teslim tarihleri ve sınırsız hammadde sunmayacaktır, ancak akıllı planlama sürprizleri ortadan kaldırmanıza ve üretim programınızı yolunda tutmanıza yardımcı olabilir. Önde olmak için şu yedi en iyi uygulamayı izleyin:

- Geçmiş verileri, pazar eğilimlerini, mevsimsel dalgalanmaları ve gelecekteki müşteri taleplerini analiz ederek talebi doğru bir şekilde tahmin edin

- Çeşitli becerilere sahip esnek bir işgücü yetiştirin takımların değişen üretim ihtiyaçlarına uyum sağlayabilmesi için

- Verimliliği artırmak ve hataları azaltmak için üretim planlama yazılımıyla tekrarlayan görevleri otomatikleştirin ve izleyin, ilerlemeyi takip edin ve raporlar oluşturun

- Verimliliği optimize ederken ve yüksek kalite standartlarını korurken israfı azaltın ve maliyetleri kontrol edin

- Üretim ekiplerinden geri bildirim toplayarak planlamadaki iyileştirmeleri belirleyin ve iş akışlarını kolaylaştırın

- Malzeme eksikliği, ekipman arızaları veya ani talep artışları gibi kesintiler için acil durum stratejileri ile plan yapın

- Fabrikanın kapasite sınırlarını belirleyerek ve üretim çıktısını buna göre uyarlayarak kaynak kullanımını en üst düzeye çıkarın

Bu en iyi uygulamaları takip ederek, evren size ne getirirse getirsin, operasyonlarınızın sorunsuz bir şekilde devam etmesini sağlayacaksınız.

ClickUp ile Üretim Sürecinizi Optimize Edin

Üretim programı oluşturmak sadece son tarihleri ayarlamak değildir; verimliliği ve karı en üst düzeye çıkarmak için her adımı optimize etmekle ilgilidir. Hedefleri açıkça tanımlayarak, karmaşık görevleri yönetilebilir adımlara bölerek ve ilerlemeyi izleyerek, maliyetli gecikmeleri önleyebilir ve operasyonların sorunsuz bir şekilde devam etmesini sağlayabilirsiniz.

Ancak bu süreçleri yönetmek için birden fazla aracı kullanmak sizi yavaşlatabilir. ClickUp, çalışma alanı bilgilerini sağlam izleme ve görselleştirme araçlarıyla bir araya getirerek her şeyi tek bir yerde toplar, böylece siz uygulama arasında geçiş yapmak yerine üretime odaklanabilirsiniz.

ClickUp'a bugün ücretsiz kaydolun ve net, akıcı bir ş Akışı ile üretim programınızın kontrolünü elinize alın.