Jeśli masz zamiłowanie do usprawniania procesów, najprawdopodobniej słyszałeś o narzędziach Lean Six Sigma.

Metodologia Lean Six Sigma może być potężnym narzędziem usprawniającym procesy biznesowe. Jest jednak pewien haczyk. Jeśli nie znasz tej metodologii, może ona wydawać się dość przytłaczająca. Szczegóły mogą Cię zdezorientować lub możesz czuć się zestresowany ilością danych, które musisz przeanalizować.

Nie martw się. W tym poście omówimy Lean Six Sigma oraz dziesięć narzędzi i procesy biznesowe, do których są one dostosowane, aby gwałtownie zwiększyć wydajność procesów. ⚒️

Przy prawidłowym wdrożeniu narzędzia te skutecznie ograniczają zmienność procesów i tworzą kulturę ciągłego doskonalenia.

Czym są narzędzia Six Sigma?

Narzędzia Six Sigma to metody analityczne i usprawniające procesy, które zmniejszają zmienność procesów i zapewniają wyższy poziom jakości wyników.

Opracowane w latach 80. przez inżyniera Motoroli, Billa Smitha, podejście Six Sigma było początkowo stosowane w celu poprawy wydajności procesów produkcyjnych. Z czasem podejście to zostało przyjęte w takich branżach, jak edukacja, opieka zdrowotna i usługi.

Głównym celem Six Sigma jest identyfikacja wad i wykrywanie przyczyn zmian w procesach. Powiązane narzędzia zapewniają stałą poprawę jakości poprzez precyzyjne wskazywanie problemów w procesach.

Wykorzystanie tych metod pozwala organizacjom na precyzyjną realizację zadań, poprawę niezawodności i skrócenie czasu cyklu procesów.

10 narzędzi i technik Six Sigma do usprawniania procesów biznesowych

Oto 10 renomowanych narzędzi Lean Six Sigma, które pomogą poprawić procesy zapewnienia jakości i wydajność operacyjną Twojej organizacji:

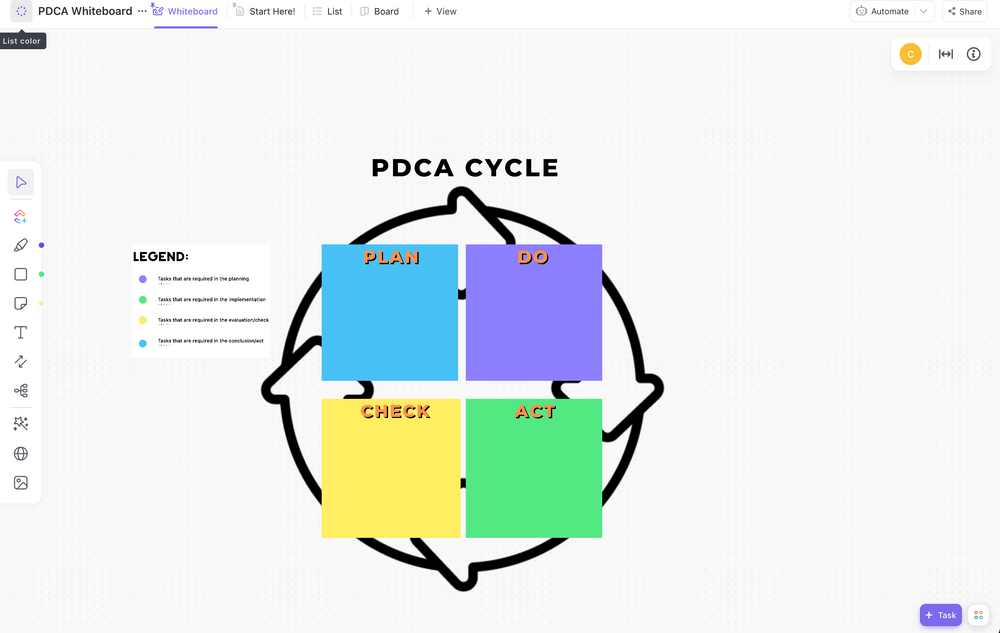

1. Planuj-Wykonaj-Sprawdź-Działaj (PDCA)

Ten iteracyjny, czterofazowy model pomaga organizacjom promować ciągłą kontrolę jakości i nieustanne doskonalenie. Cykl PDCA jest obecnie podstawowym elementem metodologii Six Sigma, usprawniającym lean manufacturing i kontrolę jakości w różnych branżach.

- Planowanie: Faza planowania polega na zidentyfikowaniu problemu lub możliwości poprawy w ramach procesu. Na tym etapie gromadzone są dane służące do oceny bieżącej wydajności i określenia zakresu optymalizacji procesu w ramach projektu

- Do zrobienia: Na tym etapie wdrażane są strategie na małą skalę i ocenia się wyniki poprzedniego etapu w odniesieniu do oczekiwanych rezultatów. Jest to kontrolowany eksperyment z dokładną dokumentacją

- Sprawdzanie: Na tym etapie zespół sprawdza, czy wdrożone zmiany doprowadziły do wymiernej poprawy

- Działanie: W tej fazie zmiany są wdrażane na większą skalę i uwzględniane są informacje zwrotne z poprzednich faz. Pomyślne przeprowadzenie wersji próbnej pozwala na standaryzację nowego procesu

Kiedy używać tego narzędzia: PDCA można zastosować do procesów tworzenia oprogramowania. Dzięki skutecznej reakcji na informacje zwrotne możesz zapewnić, że każda iteracja spełnia lub przewyższa oczekiwania klientów.

Funkcja Tablica w ClickUp oferuje w pełni konfigurowalne pole do burzy mózgów, tworzenia strategii i mapowania procesów biznesowych. Możesz jej również używać do manipulowania zwinnymi cyklami pracy oraz kategoryzowania podzadań i przyczyn nieefektywności procesów.

Szablon tablicy procesów PDCA ClickUp pozwala na burzę mózgów w celu znalezienia potencjalnych rozwiązań oraz śledzenie iteracji planu i wyników. Ten uporządkowany szablon pozwala na zorganizowanie procesu w konkretne zadania i użycie różnych statusów, aby na bieżąco informować zespół o postępach.

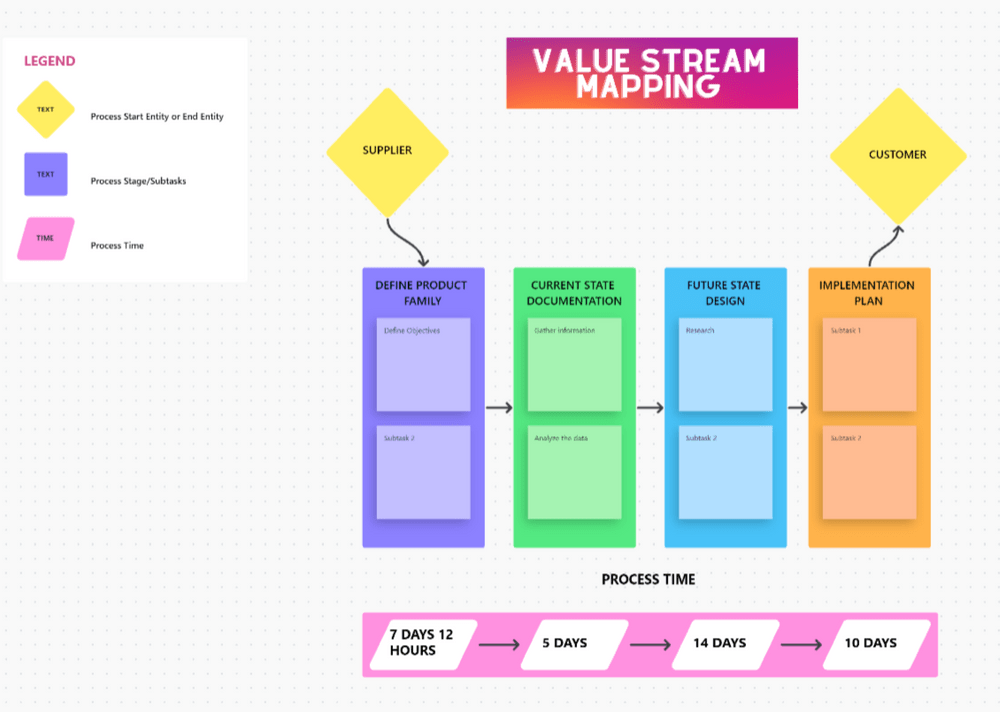

2. Mapowanie strumienia wartości (VSM)

Strumień wartości to kolejność zadań wewnętrznych i zewnętrznych, które są zazwyczaj wykonywane w celu dostarczenia produktów lub usług klientom. Proces mapowania strumienia wartości (VSM) pomaga wizualizować i analizować przepływ materiałów i informacji w miarę przemieszczania się produktu wzdłuż strumienia wartości.

Jej głównym celem jest identyfikacja marnotrawstwa i nieefektywności poprzez kompleksową wizualizację procesów.

- Zacznij od sporządzenia mapy obecnego stanu: Ten krok tworzy punkt odniesienia dla pomiaru usprawnień i zapewnia wgląd w cykle pracy istniejących systemów lub wąskie gardła

- Zidentyfikuj potencjalne problemy: Mogą to być zmarnowane zasoby, takie jak nadprodukcja, czas oczekiwania, nadmierna obróbka, wady i niewykorzystany potencjał pracowników

- Zaprojektuj przyszły cykl pracy: Trzeci krok polega na wyobrażeniu sobie cyklu pracy przy minimalnej ilości strat. Ten krok obejmuje wszystko, od przeprojektowania procesu po organizację komórek roboczych

- Wdrożenie zmian: Na tym etapie można spodziewać się inwestycji w nową technologię lub szkolenia nowych pracowników w fazie wdrażania

Kiedy używać tego narzędzia: VSM sprawdza się dobrze w produkcji i logistyce podczas mapowania procesu produkcyjnego. Można zidentyfikować opóźnienia i działania nieprzynoszące wartości dodanej, od surowców po dostawę do klienta.

Szablon mapowania wartości ClickUp pozwala Twojemu zespołowi na ciągłe monitorowanie i udoskonalanie procesów po aktualizacji map stanu obecnego. Ten iteracyjny proces pomaga w burzy mózgów nad sposobami ulepszenia istniejących procesów, utrzymaniu wprowadzonych zmian i zachowaniu elastyczności w reagowaniu na dynamiczne warunki rynkowe.

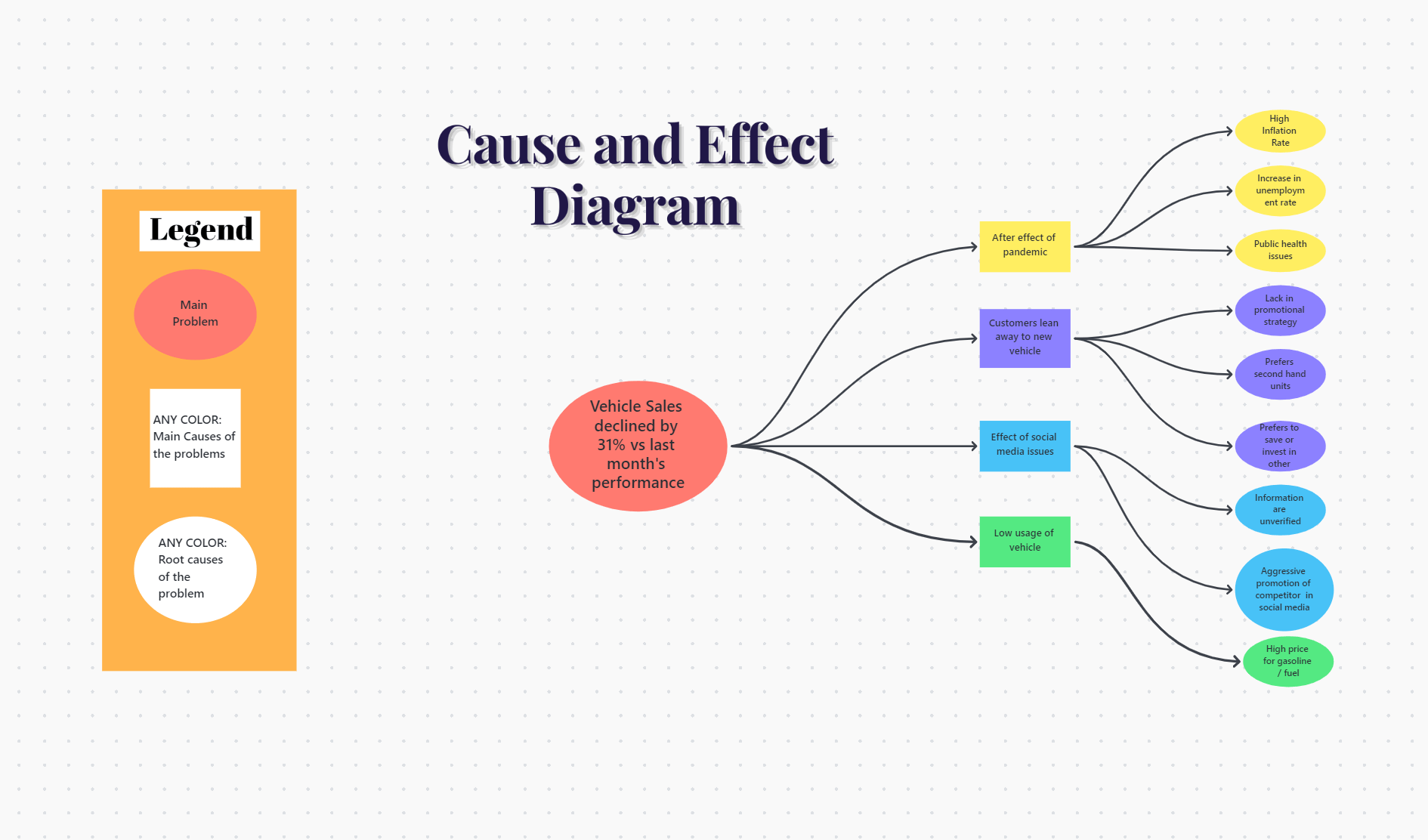

3. Diagram przyczynowo-skutkowy

Ten szablon, powszechnie nazywany diagramem rybiej ości lub diagramem Ishikawy, pomaga zidentyfikować podstawowe przyczyny nieefektywności procesów poprzez mapowanie powiązań między różnymi czynnikami.

Zacznij od zdefiniowania problemu na czubku ryby i zakreśl go, aby skupić na nim uwagę. Następnie narysuj prostą linię (kręgosłup) od opisu problemu do lewej strony tablicy. Linia ta reprezentuje powiązania między przyczynami a skutkami.

Następnie można sklasyfikować przyczyny problemu. Te żebra ryby często obejmują problemy związane z pracownikami, materiałami, metodami, maszynami lub pomiarami.

Rozważ dodanie konkretnych gałęzi dla każdej głównej kategorii. Oprócz wymienienia konkretnych przyczyn, możesz zachęcić członków zespołu do dzielenia się pomysłami w tych gałęziach. Nie wahaj się dodawać podgałęzi dla bardzo szczegółowych przyczyn. Skorzystaj z bezpłatnego oprogramowania do zarządzania projektami, takiego jak ClickUp, aby stworzyć diagramy przedstawiające metody usprawniania procesów.

Kiedy używać tego narzędzia: Narzędzie to jest skuteczne w ustawieniach opieki zdrowotnej do analizy zdarzeń niepożądanych lub w obsłudze klienta w celu rozwiązywania powtarzających się problemów wpływających na satysfakcję klientów.

Szablon tablicy przyczynowo-skutkowej ClickUp pozwala tworzyć listy i przeglądać powiązania między problemami a ich potencjalnymi przyczynami. Możesz używać cyfrowych markerów, aby wyróżnić kluczowe problemy i zaangażować się w dyskusje w celu ich dalszego zbadania. Po zakończeniu diagnozy możesz określić dostosowane do potrzeb działania, aby wyeliminować każdą przyczynę źródłową, tworząc wybrany cykl pracy ClickUp.

4. Pięć pytań "dlaczego"

To narzędzie Six Sigma bada podstawowe przyczyny problemu procesowego, zadając pięć razy lub tyle razy, ile potrzeba, pytanie "dlaczego".

Ciągłe zadawanie pytania "dlaczego" w odniesieniu do każdej ostatniej odpowiedzi związanej z diagnozowaniem problemu przybliża Cię do jego pierwotnej przyczyny.

Twoim celem jest tutaj usunięcie kolejnych warstw symptomów i założeń, aby odkryć podstawową przyczynę problemu. Po zidentyfikowaniu problemu łatwiej jest opracować dostosowane środki zaradcze.

Załóżmy na przykład, że masz problem z utrzymaniem pracowników. Korzystając z metody pięciu pytań "dlaczego", zidentyfikuj podstawową przyczynę problemu.

Problem: Niski wskaźnik retencji pracowników.

- Dlaczego: Harmonogramy pracy nie były elastyczne

- Dlaczego: Zakres projektów nie jest jasny

- Dlaczego: Opisy produktów nie zostały udostępnione na czas

- Dlaczego: Niska wydajność po stronie klienta

- Dlaczego: Brak zasobów do gromadzenia i udostępniania kompletnych informacji o produktach

Z powyższych przyczyn jasno wynika, że problemy wynikają z niemożności terminowego udostępnienia przez klienta wyczerpujących informacji o produkcie. Rozwiązanie tego problemu na wcześniejszym etapie cyklu pracy może pomóc pracownikom w realizacji planu i zwiększyć ich satysfakcję z pracy.

To narzędzie Lean Six Sigma zapewnia prostotę, wydajność i skuteczność w oddzielaniu symptomów od pierwotnej przyczyny problemu.

Kiedy używać tego narzędzia: Pięć pytań "dlaczego" najlepiej stosować w sytuacjach wymagających analizy przyczyn źródłowych, szczególnie gdy problemy są złożone i wielowarstwowe. Rozważ użycie tego narzędzia Six Sigma w środowiskach operacyjnych, aby zrozumieć przyczyny awarii maszyn lub zakłóceń procesów.

Szablon 5 pytań "dlaczego" ClickUp umożliwia szybszą współpracę zespołu i powtarzalną metodologię rozwiązywania problemów. Po zidentyfikowaniu podstawowych przyczyn zmienności procesów możesz od razu przejść do rozwiązywania problemów, tworząc i przypisując konkretne zadania członkom zespołu.

5. FMEA

Analiza rodzajów i skutków awarii (FMEA) najlepiej nadaje się do sporządzenia listy wszystkich możliwych awarii w projekcie, procesie produkcyjnym lub montażowym, produkcie lub usłudze.

Została zaprojektowana w celu wykrywania potencjalnych punktów awarii i umożliwienia firmom podjęcia działań naprawczych dzięki wczesnemu wykryciu problemów. Możesz użyć FMEA do ustalenia priorytetów problemów na podstawie ich wpływu i prawdopodobieństwa wystąpienia.

Zacznij od zebrania wielofunkcyjnego zespołu posiadającego wiedzę na temat analizowanego procesu. Pozwoli to uzyskać kilka perspektyw na potencjalne awarie.

Po zdefiniowaniu analizowanego produktu, procesu, projektu lub usługi, należy sporządzić listę wszystkich kroków lub elementów i sporządzić mapę sposobów, w jakie może dojść do awarii. Są to tryby awarii.

Każdy tryb awarii jest oceniany pod kątem jego powagi (S), występowania (O) i wykrywalności (D). Liczba priorytetów ryzyka (RPN) jest obliczana według następującego wzoru:

RPN = S x O x D

Skorzystaj z tego RPN, aby ustalić priorytety trybów awarii w oparciu o to, co ma największy wpływ na funkcjonalność produktu.

Kiedy używać tego narzędzia: Nadaje się do oceny ryzyka nowych lub istniejących procesów, zwłaszcza przed wprowadzeniem produktu lub procesu na rynek. Jest szeroko stosowane podczas projektowania i rozwoju w przemyśle motoryzacyjnym i lotniczym w celu zapobiegania przyszłym awariom i zwiększenia niezawodności.

Szablon FMEA Lean Six Sigma ClickUp wyjaśnia, które podprocesy lub komponenty wymagają ulepszeń, aby uniknąć nieoczekiwanych nieefektywności. Różne widoki pomagają uporządkować ryzyko według ważności i częstotliwości.

6. Kanban

Tablice Kanban to potężne narzędzia wizualne stosowane w lean management do optymalizacji procesów biznesowych. Umożliwiają one użytkownikom wizualizację zadań, ograniczenie liczby zadań w toku oraz maksymalizację przepływu w celu naprawy nieefektywności procesów i poprawy efektywności operacyjnej.

Najpierw należy sporządzić mapę kluczowych procesów biznesowych i podzielić każdy proces na odrębne etapy. Te pierwsze obejmują takie czynniki, jak dostawa produktu lub wdrożenie klienta, a drugie mogą obejmować "Otrzymanie zgłoszenia", "Kontrola jakości" lub "Przetwarzanie" itp.

Skonfiguruj tablicę Kanban z kolumnami dla każdego etapu. Ten wizualny układ pokaże Ci postępy w realizacji zadań, umożliwiając skuteczne wykrywanie wąskich gardeł.

Nie zapomnij wspomnieć o maksymalnej liczbie zadań (limity WIP), które mogą być realizowane jednocześnie. Jest to kluczowe dla identyfikacji blokad i proaktywnego reagowania na nie.

Ogólnie rzecz biorąc, dynamiczne zarządzanie zadaniami zapewnia informacje zwrotne w czasie rzeczywistym na temat przepływu procesu i wskazuje wszystkie opóźnienia. Architektura tego narzędzia Six Sigma pomaga w dostosowywaniu procesów poprzez realokację zasobów. Można również spróbować zdefiniować na nowo kroki procesu, aby ograniczyć nieefektywność.

Kiedy używać tego narzędzia: Kanban nadaje się dla zespołów zajmujących się tworzeniem oprogramowania i treści redakcyjnych do zarządzania projektami, regulowania cyklu pracy i wizualnego ograniczania liczby zadań w toku.

Na przykład funkcja tablicy Kanban w ClickUp pozwala na przejrzystą wizualizację etapów cyklu pracy i śledzenie postępów w czasie rzeczywistym. Połączenie tych możliwości z podejściem opartym na danych Six Sigma jest idealnym rozwiązaniem do zabezpieczania przed błędami procesów na małą i dużą skalę.

Szablon tablicy Kanban ClickUp dzieli większe zadania na łatwiejsze do wykonania podzadania i zapewnia wgląd w obciążenie zespołu. Pozwala to znacznie skrócić czas trwania cyklu zadań i zmaksymalizować zwrot z inwestycji w zasoby.

7. Wykres Pareto

Wykresy Pareto to rodzaj wykresów słupkowych przedstawiających częstotliwość lub wpływ problemów lub przyczyn w procesie. Zasada 80/20 Pareto sugeruje, że 80% wszystkich problemów wynika z 20% przyczyn.

Wykres pomaga oddzielić "kilka istotnych" przyczyn problemu od "wielu nieistotnych". Dzięki temu od samego początku możesz zająć się problemami o największym znaczeniu.

Pierwsze dwa kroki obejmują gromadzenie danych i kategoryzację. Po skategoryzowaniu problemów należy policzyć częstotliwość występowania każdego z nich. Następnie należy uszeregować kategorie według częstotliwości występowania, od najwyższej do najniższej. Następnie należy obliczyć skumulowany odsetek wszystkich defektów lub przyczyn przypadających na każdą kategorię.

Na koniec nanieś kategorie na oś poziomą wykresu, a częstotliwość na oś pionową.

Wykres Pareto pomaga w realizacji celów związanych z usprawnianiem procesów biznesowych poprzez:

- Pomiar i porównywanie problemów

- Określenie obszarów, na których należy się skupić

- Efektywne przydzielanie zasobów

- Iteracje w celu wprowadzenia ulepszeń

Kiedy używać tego narzędzia: Pomaga w tworzeniu oprogramowania, ustalając priorytety błędów lub funkcji, którymi należy się zająć w pierwszej kolejności, na podstawie ich częstotliwości i wpływu na użytkowników.

8. Czas taktu

Czas taktu to podstawowa koncepcja, która synchronizuje tempo produkcji z zapotrzebowaniem klientów, tworząc płynny, ciągły przepływ operacji.

Czas taktu pomaga ustawić tempo produkcji tak, aby odpowiadało tempu, w jakim potrzebne są produkty. Dzięki czasowi taktu można oczekiwać wysokiej wydajności produkcji oraz niższych kosztów odpadów i zapasów.

Czas taktu = całkowity dostępny czas produkcji / zapotrzebowanie klienta

Na przykład, jeśli fabryka pracuje przez 960 minut dziennie, a zapotrzebowanie klienta wynosi 320 sztuk dziennie, czas taktu wynosi:

Czas taktu = 960 minut / 320 jednostek = 3 minuty / jednostka

W usprawnianiu procesów biznesowych czas taktu jest odpowiedni do dostosowywania szybkości operacji poprzez równoważenie obciążenia pracą lub rekonfigurację linii produkcyjnych. Można monitorować wskaźniki produkcji, aby sprawdzić, czy któryś z kroków nie przekracza czasu taktu.

Kiedy używać tego narzędzia: Najlepiej sprawdza się w sektorze produkcji elektroniki użytkowej. Pomaga dostosować tempo produkcji do popytu rynkowego, aby uniknąć nadprodukcji i zmniejszyć koszty magazynowania.

9. Poka-Yoke

Japońskie określenie "zabezpieczenie przed błędami" Poka-Yoke polega na wbudowaniu w procesy zabezpieczeń, które pozwalają uniknąć błędów i skorygować je u źródła, zanim staną się defektami. To narzędzie Six Sigma praktycznie eliminuje możliwość wystąpienia błędów.

Podobnie jak w przypadku większości technik Six Sigma, zaczynasz od analizy procesu i wykrycia typowych punktów błędów. Mogą one wynikać z ludzkich pomyłek, takich jak zapomnienie lub błędne założenia.

Ponadto analizuje błędy spowodowane przez projekt procesu, interfejs lub interakcję między pracownikiem a procesem.

Najważniejsze jest opracowanie rozwiązania Poka-Yoke, które zapobiega błędom lub natychmiast sygnalizuje ich wystąpienie. Oto trzy podstawowe rodzaje Poka-Yoke:

- Typ kontaktu: Identyfikuje wady produktu poprzez testowanie właściwości fizycznych

- Typ stałej wartości: Zapewnia wykonanie określonej liczby ruchów lub czynności

- Typ kroku ruchu (sekwencji): Sprawdza prawidłowość sekwencji działań i weryfikuje, czy zostały one zakończone w prawidłowej kolejności i bez pominięć

Możesz przetestować dodatkowe szablony usprawniania procesów, aby połączyć dowolne dwie z powyższych technik i przeprowadzić testy A/B.

Kiedy używać tego narzędzia: Poka-Yoke, szeroko stosowane w produkcji samochodów, zapewnia prawidłowy montaż części, zapobiegając błędom montażowym i poprawiając jakość produktów.

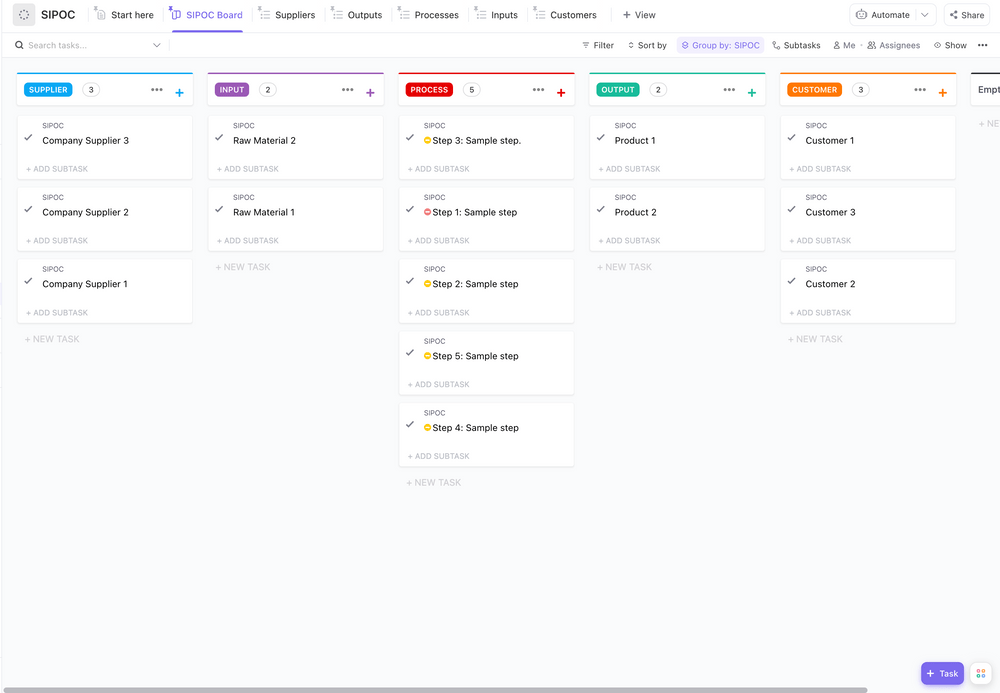

10. SIPOC

Jest to skrót od angielskich słów Suppliers (dostawcy), Inputs (dane wejściowe), Processes (procesy), Outputs (wyniki) i Customers (klienci). SIPOC pomaga zespołowi wizualizować kontekst, zakres i kluczowych interesariuszy. Użyj tego typu Lean Six Sigma, aby zapewnić, że kolejne analizy lub zmiany są dobrze ukierunkowane i trafne.

Opisz proces, który chcesz usprawnić, w pięciu do siedmiu ogólnych krokach. Następnie narysuj mapę pięciu elementów SIPOC.

- Dostawcy dostarczają dane wejściowe do procesu. Mogą to być zespoły wewnętrzne, zewnętrzni dostawcy lub systemy

- Lista danych wejściowych zawiera materiały, informacje lub inne zasoby, które pomagają w realizacji procesu

- Proces obejmuje krytyczne kroki zadania, od początku do końca. Pamiętaj, aby był to przegląd ogólny, a nie szczegółowa mapa procesu

- Wyniki określają, co powstaje w wyniku procesu. Są to rezultaty lub produkty powstałe w wyniku procesu

- Klienci to osoby, które otrzymują Twoje produkty lub usługi. Należy pamiętać, że klienci mogą być wewnętrzni lub zewnętrzni względem organizacji

Możesz utworzyć prostą tabelę lub diagram SIPOC opisujący przepływ od dostawców do klientów w ramach procesu. Wypróbuj różne szablony diagramów SIPOC, aby lepiej zrozumieć kilka stylów użyteczności.

Kiedy używać tego narzędzia: Narzędzie to jest odpowiednie dla branż usługowych, takich jak hotelarstwo lub bankowość, do mapowania procesów obsługi klienta. Pomaga zidentyfikować elementy, które wpływają na doświadczenia klientów.

Szablon SIPOC ClickUp pozwala ustawić systematyczne procesy dla łańcucha dostaw bez marnowania czasu i zasobów na zbędne zadania. Informuje zespół o zakresie procesu poprzez oddzielne widoki, takie jak dostawca, proces, dane wejściowe i wyjściowe, aby pomóc szybciej zlokalizować nieefektywności.

Twoja droga do doskonałości operacyjnej

Te narzędzia Six Sigma stanowią strategiczne ulepszenie podejścia Twojej firmy lub zespołu do usprawniania procesów. Oprócz optymalizacji poszczególnych procesów, umożliwiają one zespołom przyjęcie satysfakcjonującej kultury ciągłego doskonalenia.

Włączenie tych narzędzi do codziennych operacji zapewni Twojej organizacji trwałą poprawę wydajności i jakości. Jeśli zastanawiasz się, od czego zacząć, spróbuj zintegrować szablony Six Sigma z ClickUp, aby Twoje procesy biznesowe były bardziej niezawodne i mniej podatne na błędy.

Zarejestruj się w ClickUp już dziś i promuj kulturę ciągłego doskonalenia.

Najczęściej zadawane pytania

1. Czym są narzędzia Six Sigma?

Narzędzia Six Sigma usprawniają procesy biznesowe poprzez minimalizację błędów. Niektóre z nich to diagram rybiej ości (do identyfikacji przyczyn źródłowych), wykres Pareto i FMEA (do wyznaczania obszarów wymagających poprawy), 5 pytań "dlaczego" (do dotarcia do źródła problemu), wykresy kontrolne (do monitorowania zmienności) oraz PDCA (do planowania iteracyjnego).

2. Czy Six Sigma jest narzędziem Lean?

Narzędzia Six Sigma są często kojarzone z Lean, ponieważ oba mają na celu poprawę wydajności biznesowej. Lean koncentruje się na eliminacji marnotrawstwa i usprawnieniu przepływu procesów produkcyjnych w celu poprawy wydajności. Z drugiej strony Six Sigma zmniejsza zmienność i liczbę defektów w celu poprawy jakości.

3. Czy Six Sigma jest narzędziem służącym do zapewnienia jakości?

Tak, Six Sigma jest zasadniczo narzędziem poprawy jakości, zaprojektowanym w celu zmniejszenia zmienności procesów i poprawy jakości produkcji. Wykorzystuje narzędzia statystyczne do osiągnięcia i utrzymania poziomu defektów procesowych nie większego niż 3,4 defekty na milion możliwości.