今月、生産ラインでは10,000個の生産が予定されていますが、サプライヤーの遅延と機械の故障により、生産スケジュールが乱れてしまいました。このような遅延は、業務を遅らせるだけでなく、コストを増大させ、納期を遅らせ、生産ラインと営業チームの両方に課題をもたらします。

生産スケジュールを適切に管理するためには、生産スケジュールをしっかりと構築する必要があります。生産スケジュールは、製造プロセスの基幹となるものです。適切な原材料が時間通りに到着し、機械が効率的に稼働し、作業員が効果的に配置されることを保証します。

このガイドでは、生産スケジューリングのプロセスを順を追って説明し、現実世界の混乱に対応できるプランの作成を支援します。これにより、効率性を維持し、納期を守り、生産をスムーズに継続することができます。

⏰ 60秒でわかるまとめ

- 生産スケジュールでは、何を、いつ、どれだけの数量生産するかを概説し、効率的なワークフロー管理を確保します。

- 生産スケジュールには、マスター生産スケジュール、バッチ、ジョブ、連続、ジャストインタイム・スケジューリングなど、さまざまな種類があり、それぞれ特定の製造ニーズに適しています。

- これにより、遅延の防止、コスト削減、リソースの最適化、ボトルネックの解消、需要に合わせた生産が可能になります。

- 鍵となる要素には、製品の詳細、リソースの割り当て、BOMとルーティングプロセス、サプライチェーンのKPI、バッファ時間、スケジューリング技術などがあります。

- 作成ステップには、プロジェクト範囲の定義、リソースの割り当て、プロセスのマップ、スケジューリング方法の選択が含まれます。

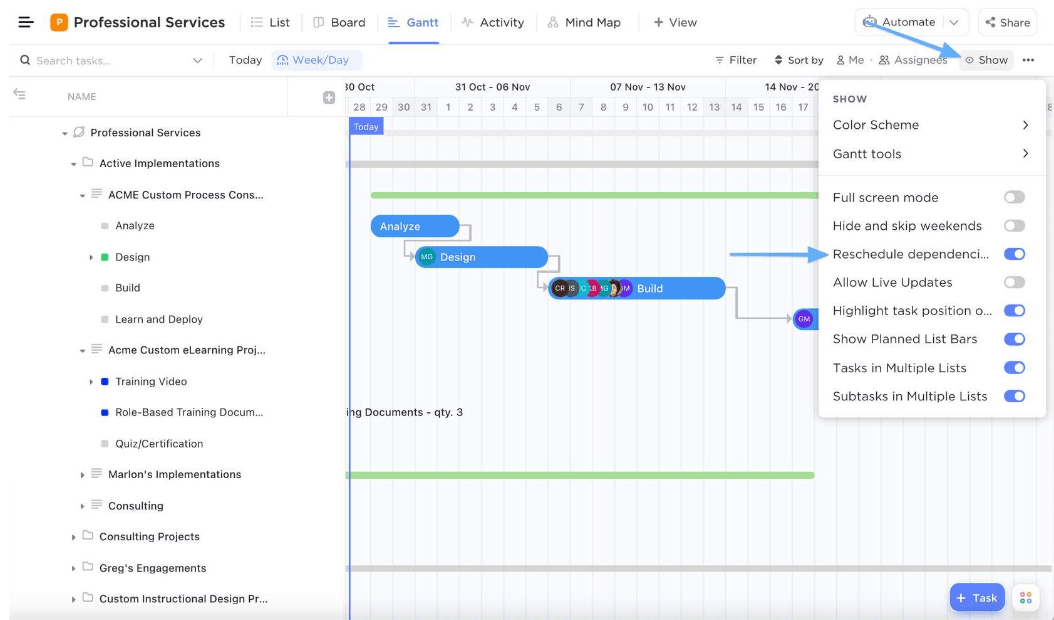

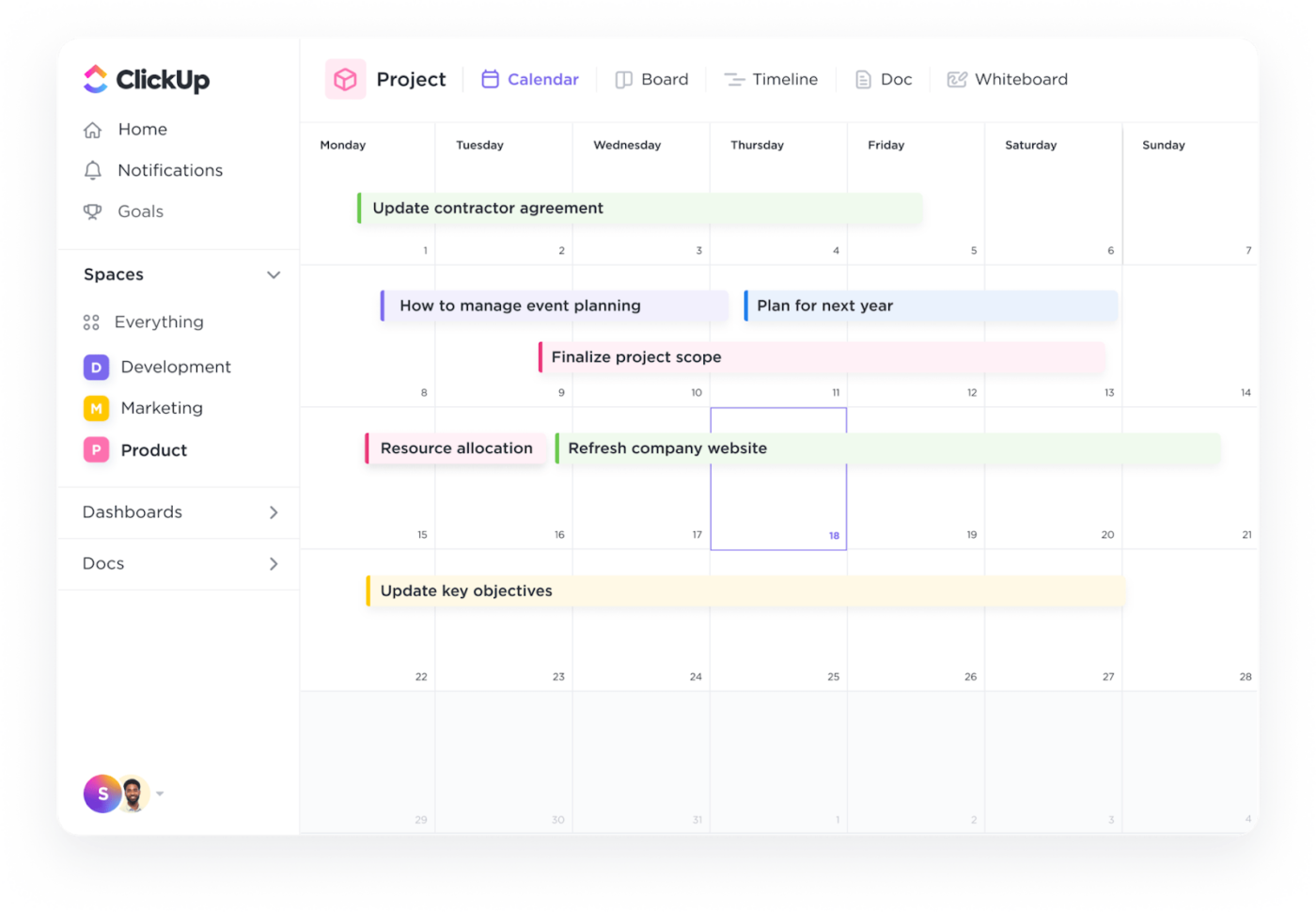

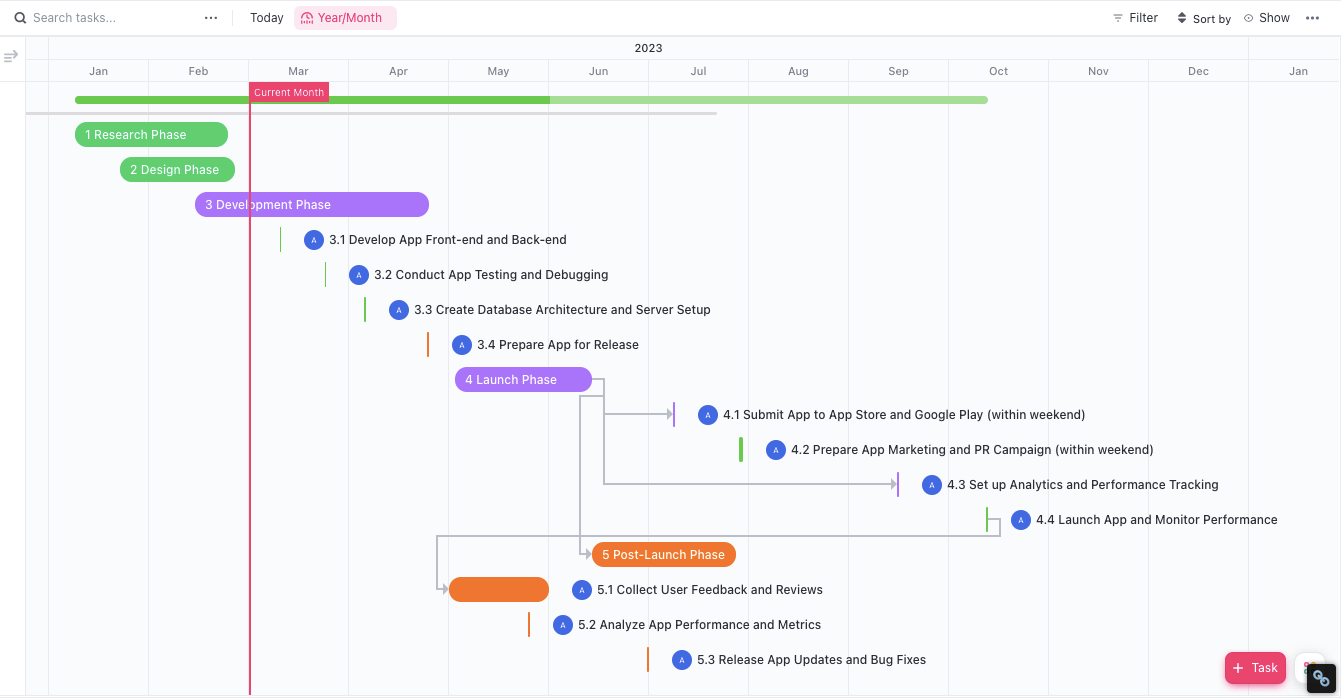

- ClickUpのガントチャートとカレンダービューは、チームの進捗状況の追跡、リソースの管理、スケジュール通りの進行をサポートします。

生産スケジュールとは?

生産スケジュールとは、何を、いつ、どれだけ生産するかを詳細に定めたプランです。生産スケジュールは、メーカーがリソースを割り当て、ワークフローを調整し、生産タイムラインを管理して、効率的かつタイムリーな生産プロセスを維持するのに役立ちます。

生産スケジュールの種類

生産スケジュールには主に5つの種類があります。

- マスター生産スケジュール(MPS):定義された期間内に生産される製品を指定する

- バッチ生産スケジュール: 連続プロセスではなく、バッチ単位で生産を管理する

- ジョブ生産スケジュール: 個別または小規模の生産ジョブ用のカスタムスケジュールを作成するのに役立ちます。

- 連続生産スケジュール:* 24時間365日稼働の産業(石油精製や化学製品製造など)の生産業務プランニングに役立ちます。

- ジャストインタイム(JIT)スケジューリング: 顧客の即時的な需要に合わせた生産により、無駄を削減

生産スケジュールと生産プランニングは同じですか?

生産スケジュールと生産プランニングという用語は、しばしば互換的に使用されますが、それぞれ異なるものの密接に関連した役割を果たします。

- 生産計画では、何をどれだけいつ生産するかを定義し、長期的な目標とリソースの可用性に焦点を当てます。

- 生産スケジュールは、このプランを詳細なタイムラインに変換し、タスクの順序、リソースの割り当て、作業のタイミングを概説します。

つまり、生産計画は戦略を設定し、生産スケジューリングはそれを実行に移す。両方を組み合わせることで、効率的な製造業務とタイムリーな生産が保証される。

📖 こちらもどうぞ:製造業におけるプロジェクト管理のやり方

生産スケジュールが不可欠な理由

例えば、毎月5,000個のカスタム家具を生産する工場を経営しているとします。生産スケジュールがなければ、原材料が遅れて到着し、機械は遊休状態となり、作業員は予測不可能な作業負荷に直面することになります。ある日は過剰な作業負荷に追われ、次の日は待機することになります。

その結果、納期遅延、生産コストの上昇、顧客の不満につながります。 生産スケジュールを適切に計画することで、このような事態を防ぐことができます。

納品を追跡する

生産の遅れは、製造開始のずっと前から始まっています。原材料が遅れて到着すれば、すべてが遅れてしまいます。生産プランは、サプライヤーが納期通りに納品するための調達タイムラインを確立します。また、タスクを軌道に乗せ、チームの同期と納期の順守を支援します。

リソースの無駄遣いを避ける

遊休機械、過剰作業チーム、無駄な材料はコストを押し上げ、生産を停止させます。 一方、製造生産スケジュールは、労働力、設備、在庫を最適化します。 作業負荷をバランスさせ、在庫不足や過剰を防ぎます。

ボトルネックの排除

ボトルネックは、機械の故障、人員配置の遅れ、予期せぬ需要の急増など、さまざまな要因で生産性を低下させます。生産スケジュールは、これらのリスクを早期に特定し、管理者はリソースの調整、タイムラインの変更を行い、軽微な問題が大きな遅延に発展するのを防ぐことができます。

コスト削減と収益性の向上

突発的な注文や直前の変更はコストを押し上げます。 綿密に計画された生産スケジュールは無駄を最小限に抑え、人件費を管理し、効率的な生産プロセスを実現するためのサプライヤーとの連携を改善します。

余分な在庫コストの削減

生産が早すぎるとストレージコストがかかり、生産が遅すぎるとバックオーダーが発生します。生産スケジュールは、カスタム需要に合わせて出力を調整し、コストのかかる過剰生産や在庫不足を防ぎます。

🧠 豆知識:毎年、アメリカでは10月の最初の金曜日を「National Manufacturing Day(製造業の日)」として祝います。

効果的な生産スケジュールには何が含まれるべきか?

生産スケジュールが効果的であるかどうかは、その詳細度に依存します。スケジュールテンプレートに組み込むべき鍵となる要素を以下に示します。

1. 製品情報

仕様、バリエーション、独自の機能などを含め、明確かつ簡潔な製品説明を作成します。次に、各注文に必要なユニット数を推定して生産ターゲットを定義し、明確性と説明責任を維持するために確実な期限を設定します。

📌 例:説明と製品ターゲット

製品名:UltraFit Pro レジスタンスバンド

製品説明:UltraFit Pro レジスタンスバンドは、全身の筋力トレーニング、リハビリ、可動域エクササイズ用に設計されています。 プレミアムで耐スナップ性のラテックス素材を使用したこれらのバンドは、あらゆるフィットネスレベルをサポートする進捗中の抵抗を提供します。 軽量で持ち運びが簡単、便利なキャリングバッグ付きで、ストレージや旅行にも便利です。

仕様:

- 素材:*100%天然ラテックス

- 抵抗力レベル: 黄色(5~15ポンド) 赤(15~35ポンド) 黒(25~65ポンド) 紫(35~85ポンド) 緑(50~125ポンド)

- イエロー(5~15ポンド)

- レッド(15~35ポンド)

- 黒(25~65ポンド)

- パープル(35~85ポンド)

- グリーン(50~125ポンド)

- 寸法: 抵抗レベルにより異なる(長さ:41インチ、厚さ:4.5mm~6.5mm)

- 付属品:メッシュキャリーバッグ、エクササイズガイド

- イエロー(5~15ポンド)

- レッド(15~35ポンド)

- 黒(25~65ポンド)

- パープル(35~85ポンド)

- グリーン(50~125ポンド)

生産ターゲットとタイムライン

注文数量の目安:

- 標準パック(各抵抗レベル1個):5,000個

- 個々のバンド(さまざまな選択):抵抗レベルごとに3,000ユニット

生産期限:

- *製造開始日:2025年4月1日

- 完了期限:2025年4月30日

- *最終品質チェックと出荷:2025年5月5日

2. リソースの割り当て

生産スケジュールを適切に立てれば、タスクの概要を把握する以上の効果が得られます。適切な人材、ツール、材料を確保し、円滑な生産業務を実現できます。 例:

- 機械の使用を効率的にスケジュールすることで、設備の競合を防止

- 原材料やその他のリソースが必要なときに利用可能であることを確認し、遅延やボトルネックを回避する

💡 プロのヒント:特定のタスクを専用の作業センターに割り当てることで、設備のダウンタイムを削減し、労働効率を最適化し、一貫性のある予測可能な生産プロセスを維持することができます。

3. 部品表と生産ルーティングプロセス

生産スケジューリングを最適化するには、以下の必須プロセスとドキュメントを準備します。

*1. 部品表(BOM):原材料、部品、サブアセンブリの詳細なリストを管理し、資材調達を合理化し、効率的なリソース配分を確保する。

スマートワイヤレスイヤホン生産のための部品表(BOM)の例:

| アイテム番号 | コンポーネント | 材料 | 単位あたりの数量 | サプライヤー |

| 001 | イヤーバッドシェル | ABS樹脂 | 2個 | XYZプラスチック |

| 002 | スピーカードライバー | ネオジム磁石 | 2個 | アクメオーディオ |

| 003 | バッテリー | リチウムイオン | 1個 | PowerTech |

| 004 | プリント基板 | ガラス繊維 | 1個 | CircuitWorks |

| 005 | Bluetoothモジュール | 集積回路 | 1個 | SmartTech |

| 006 | 充電ケース | ポリカーボネート | 1個 | XYZプラスチック |

| 007 | USB-Cポート | ステンレス鋼 | 1個 | ConnectX |

| 008 | パッケージボックス | 段ボール | 1個 | GreenPack |

2. ルーティングプロセス

製造の各フェーズに関わる作業センターを指定し、スムーズなワークフローを実現するための、ステップごとの作業手順を確立する

📌 例:スマートワイヤレスイヤホンの生産ルーティング

| ステップ番号 | 操作* | 仕事センター | 単位あたりの時間 |

| 1 | 射出成形 | プラスチック部門 | 3分 |

| 2 | スピーカー ドライバーの組み立て | 音声組み立てライン | 5分 |

| 3 | バッテリー設置 | 電子機器のライン | 4分 |

| 4 | PCBのハンダ付け | プリント基板アセンブリ | 6分 |

| 5 | Bluetoothモジュールのセットアップ | 電子機器のライン | 4分 |

| 6 | 最終イヤホン組み立て | 最終組立 | 5分 |

| 7 | 品質検査 | 品質保証部門 | 3分 |

| 8 | パッケージングとラベル | 包装ライン | 2分 |

詳細な部品表とルーティングプロセスの導入により、生産効率が最大化され、ボトルネックが削減され、納期遵守が保証されます。 🚀

4. サプライチェーンのKPI

納期遵守、在庫回転率、生産効率など、サプライチェーンの主要KPIをモニタリングすることで、潜在的な問題を早期に特定し、迅速な是正措置を講じることができ、生産スケジュールの最適化に役立ちます。

生産管理者は、リアルタイムで非効率性を追跡し、それに応じて生産プランを調整することで、業務を円滑に保つことができます。

📖 こちらもどうぞ:ビジネスプロセス自動化の例(テンプレート付き)

5. バッファ時間を確保する

柔軟な生産スケジュールは、サプライチェーンの混乱、設備メンテナンス、労働力不足などの予期せぬ課題にも対応します。

- 生産に遅れが生じないよう、予期せぬ遅延に対応するためのバッファ時間を確保する

- 迅速なタスクの再スケジュールとリソースの再割り当てを可能にし、混乱を最小限に抑える

- 生産管理スケジュールを継続的に見直し、調整し、リアルタイムのデータを使用して最適な効率性を実現する

6. 生産スケジューリングのテクニック

マスター生産スケジュールは、単に生産タスクをリストアップするだけにとどまりません。効果的なスケジューリングと時間管理のテクニックを統合し、製造効率を高めます。

生産計画とスケジューリングの3つの鍵となるテクニックを紹介します。

前倒しスケジューリング

フォワードスケジューリングは、注文を受け取った時点、またはリソースが利用可能になった時点で開始されます。その主な目的は、生産をできるだけ早く完了させることです。このアプローチでは、リードタイム、リソースの可用性、タスク期間を考慮することで、製造チームが可能な限り早い完了日を見積もることができます。

逆算スケジューリング

*最終期限から逆算し、納品要件を満たすために各ステップの可能な限り最新の開始時間を決定する。この方法では、ジャストインタイム生産が優先され、在庫コストを削減しながら、タイムリーな注文処理を確実に実現します。

有限キャパシティスケジューリング

利用可能な機械稼働時間や労働力のリミットなど、キャパシティの制約を考慮した現実的なアプローチを取ります。リソースが利用できない場合は、タスクは自動的に次の空き時間枠に再スケジュールされ、過負荷や生産のボトルネックを防ぎます。

💡 プロのヒント:生産を軌道に乗せるには、柔軟なプロジェクトにはフォワード・スケジューリングを、固定された納期にはバックワード・スケジューリングを、リソースの制約がある場合には有限キャパシティ・プランニングを使用します。

生産スケジュール作成のステップ

製造における作業の流れと材料の流れは生産ラインによって決定されます。しかし、生産スケジュールがこのラインを動かし続けます。

不正確なスケジュールは、ボトルネックや遅延、効率と生産性の低下につながり、プロセス全体を混乱させる可能性があります。しかし、プロジェクト管理カレンダーツールを採用したり、ガントチャートを作成してこれらのプロセスを視覚化することで、複雑さを軽減することができます。

ClickUpは、仕事のためのすべてが揃ったアプリ*であり、複数のプラットフォームを切り替えることなく、生産スケジュールを整理し、リソース配分を最適化するための強力なツールです。

📮ClickUp Insight: パフォーマンスの低いチームは15以上のツールを同時に使用している可能性が4倍高く、一方でパフォーマンスの高いチームはツールキットを9つ以下のプラットフォームにリミットすることで効率性を維持しています。しかし、1つのプラットフォームを使用するのはどうでしょうか?

仕事のためのすべてが詰まったアプリ、ClickUpは、AI搭載のワークフローでタスク、プロジェクト、ドキュメント、Wiki、チャット、通話を単一のプラットフォームに集約します。よりスマートに仕事を始めませんか?ClickUpはあらゆるチームで機能し、仕事を可視化し、AIが残りを処理するので、重要なことに集中できます。

プロセスを4つの鍵となるステップに分解する方法は次の通りです。

ステップ1:プロジェクトの範囲と目的を定義する

生産活動に着手し、プロジェクトのタイムラインを設定する前に、目標を明確にして、スケジュールがビジネス運営と一致し、不必要な遅延を回避できるようにします。明確に定義された範囲は、生産性を効率的に維持し、軌道に乗せます。

やれることはこれだ。

- 製品を定義する:何を生産しますか?その製品の主な機能は何ですか?

- 最終目標を概説する: カスタム注文、在庫、季節需要のいずれか?

- 鍵となる成果物を特定する:何を、どれだけ、いつ生産する必要があるか?

- 制約条件を決定する*:予算、利用可能なリソース、規制要件を考慮する

生産スケジュールは、チームの足並みを揃え、生産を円滑に進めるための共有ロードマップです。

ステップ2:すべてのタスクをリスト化し、リソースを割り当てる

目標が設定されたら、次のステップは各生産オペレーションを定義することです。施設全体におけるタスクの順序と材料の移動をマップした明確なルーティングプロセスを確立します。

言い換えれば、在庫管理と資材プランニングの基礎を築くということです。

効果的にそれをやる方法をご紹介しましょう。

| 効率的な生産プロセス | 生産管理者の役割* | 例 |

| 作業を特定し、順序付けする | 生産プロセスを一連の異なるタスクに分解する | 例えば、金属部品を製造する工場では、原材料の検査、切断(レーザー切断、ウォータージェット切断など)、成形(曲げ、プレスなど)といった工程があります。 |

| 必要なリソースを決定する | 各作業について、必要なリソースを特定する | 例:機械:必要な特定の機械や設備をリストアップする(例:CNC機械、溶接ロボット、組み立てライン)労働:各作業に必要なスキルセットを決定する(例:熟練した機械工、溶接工、品質管理検査員) |

| リソースを割り当てる | 各作業に特定の機械、設備、人員を、稼働状況と能力に基づいて割り当てる | 例:「切削」作業に「CNCルーター1」と「CNCルーター2」を割り当てる。「溶接」作業に「溶接工A」と「溶接工B」を割り当てる。 |

💡 プロのヒント:ClickUpのような生産スケジューリングソフトウェアを使用して、生産フローを視覚化し整理することで、継続的な改善につなげましょう。

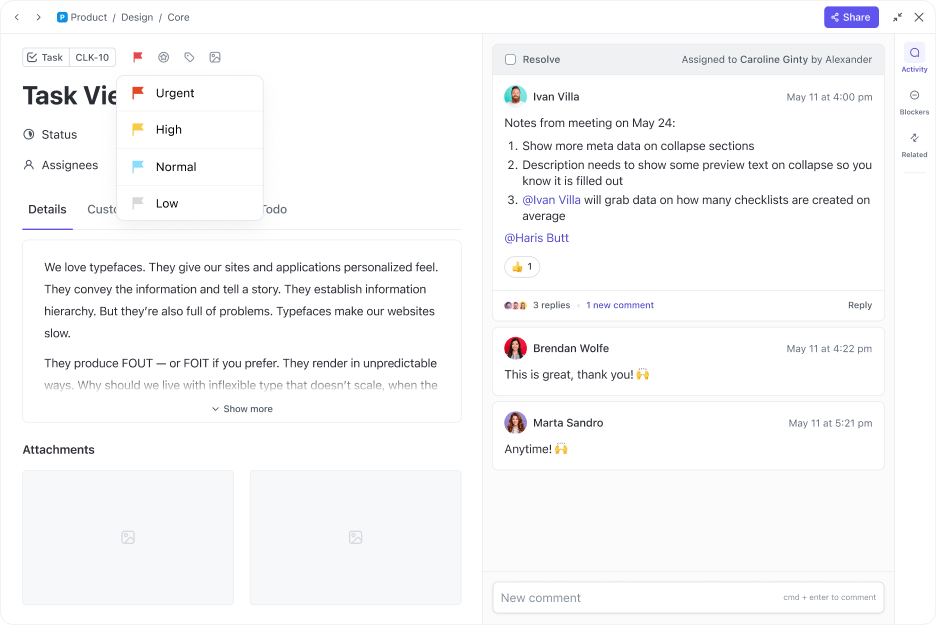

ClickUpタスクは、生産プロセスを管理可能な仕事の単位に分解し、異なるタスク間の相互依存関係に関する貴重な洞察を提供します。また、さまざまな製造業務を反映するようにカスタマイズすることもできます。

生産業務を管理するためにClickUpタスクを使用する方法は次のとおりです。

- *分解:生産プロセスを個別のタスクに分解し、作業手順を反映させる

- 割り当て:ClickUpのカスタムフィールドを使用して、シーケンス内の各タスクに特定のリソース(例えば、機械、人員)を割り当てます。 機械ID、材料仕様、バッチ番号など、製造データ用の特定のフィールドを追加して、すべてを整理することもできます。

- *定義:ClickUpで明確なタスク依存関係を確立し、次の操作をトリガーします。生産順序を反映するようにタスクをリンクし、前のステップが完了してから次のステップを開始するようにします(例:原材料調達→組み立て→品質チェック→梱包)。

- コラボレーション:異なる生産活動に関わるチームメンバー間のコミュニケーションを改善するために、コンテキストを一元管理するタスク上のコメントスレッドと@メンションを使用する

- *可視化と追跡:ClickUpのビューを使用して、生産プロセス全体をマップし、改善が必要な領域を特定します。ボードビューを使用して、タスクを異なる生産フェーズ(原材料、組み立て、品質管理、梱包など)を表す列に整理します。これにより、進捗状況とボトルネックを高いレベルで把握できます。ガントチャートビューを使用して、依存関係を視覚化し、生産のタイムラインを追跡し、タスクが適切な順序で遅延なく完了していることを確認します。ワークロードビューでキャパシティプランニングを簡素化します。タスクの配布をリアルタイムで追跡し、必要に応じて割り当てを調整することで、チームやリソースが過負荷にならないようにします。

- ボードビューを使用して、タスクを異なる生産フェーズ(原材料、組み立て、品質管理、梱包など)を表す列に整理します。これにより、進捗状況とボトルネックの全体像を把握できます。

- ガントチャートを使用して依存関係を視覚化し、生産のタイムラインを追跡し、タスクが遅延することなく正しい順序で完了することを確認する

- ワークロードビューでキャパシティプランニングを簡素化します。 タスクの配布をリアルタイムで追跡し、必要に応じて割り当てを調整することで、チームやリソースが過負荷にならないようにします。

- ボードビューを使用して、タスクを異なる生産フェーズ(原材料、組み立て、品質管理、梱包など)を表す列に整理します。これにより、進捗状況とボトルネックの全体像を把握できます。

- ガントチャートを使用して依存関係を視覚化し、生産のタイムラインを追跡し、タスクが遅延することなく正しい順序で完了するようにします。

- ワークロードビューでキャパシティプランニングを簡素化します。 タスクの配布をリアルタイムで追跡し、必要に応じて割り当てを調整することで、チームやリソースが過負荷にならないようにします。

💡 プロのヒント:設備のメンテナンス、品質管理チェック、在庫補充など、一般的な生産ステップのタスクテンプレートを作成してワークフローを標準化しましょう。

👀 ご存知でしたか:生産・製造業に従事する米国の労働者は、平均して週40時間働き、時給34.64ドルを稼いでいます。

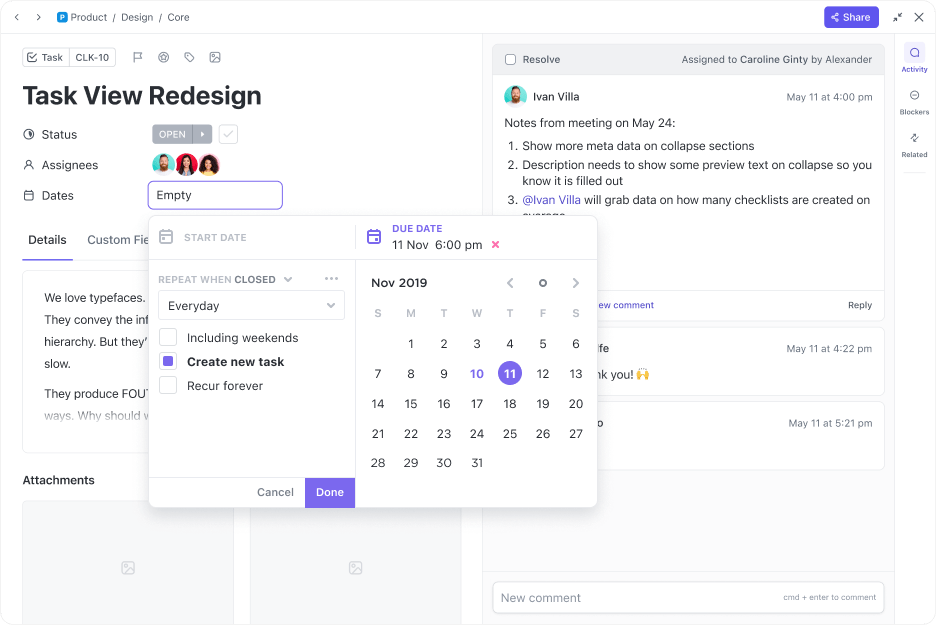

ステップ3:納期とレビュー期間の設定

現実的でデータに基づいた期限は、生産を追跡する上で不可欠です。これを達成するには、生産スケジュールをマイルストーンに分割し、進捗状況を評価するための定期的なレビュー期間を設定します。

まず、過去のデータに基づいてリードタイムを定義し、各タスクの正確なタイムラインを決定します。 予期せぬ遅延を考慮し、直前のプレッシャーを防ぐためにバッファータイムを組み込みます。 最後に、潜在的な問題を早期に特定し、タイムリーなソリューションを実装するために、週次または隔週で定期的に進捗状況を確認するスケジュールを立てます。

注意点:タスクのスケジュールをタイトに詰め込み過ぎないようにしてください。生産スケジュールをプランニングしておくことで、機械の故障や材料の配送遅延が発生した場合でも、混乱を防ぐことができます。

ClickUpのカレンダービューが、この問題の解決をお手伝いします。

カレンダーフォーマットでタスクと期日を視覚的に表現することで、生産プランを明確に理解することができます。

さらに、以下のような点でも役立ちます。

- 期限の設定: タスクをカレンダーにドラッグ&ドロップし、期限を設定することで、生産スケジューリングソフトウェア内で配置を視覚化できます。

- 期限を視覚化: 期限を追跡して、潜在的なボトルネックや競合を簡単に特定

- バッファ時間を特定する:スケジュールに潜在的なバッファゾーンを組み込み、予期せぬ遅延の影響を緩和する

- 定期的なレビュー期間:進捗状況の明確な視覚的概要にアクセスし、タスクのステータスを追跡して、適時調整や介入を行う

このビデオ👇🏽で、プロジェクト/生産カレンダー作成のヒントをご覧ください。

ステップ4:必要に応じてスケジュールを監視し、調整する

生産スケジュールは「設定したら忘れる」プランではなく、効果を維持するには積極的なモニタリングが必要です。機器の故障、作業者の不足、サプライチェーンの混乱はすべてタイムラインに影響を与える可能性があり、定期的な追跡が不可欠です。

リアルタイム追跡ソフトウェアが生産の進捗状況を更新し、マネージャーが常に最新情報を把握できるようにします。ボトルネックを早期に特定することが重要です。問題を調査し、リソースを再分配することで、ステップがプランよりも長引いた場合でも、大幅な遅延を防ぐことができます。

また、優先度の変更、タスクの再スケジュール、または重要なフェーズへの追加人員の配置により変更に対応することで、予期せぬ混乱が生じても生産性を維持することができます。

ClickUpのガントチャートを使用すれば、スケジュールをリアルタイムで調整し、生産プロセスを維持することができます。これらのインタラクティブなチャートは、プロジェクトのタイムラインを視覚的に表現し、複数のユーザーが進行中の作業を追跡し、潜在的な障害をハイライトすることができます。

プロジェクトスケジュールを調整し、生産フローを維持する方法は次のとおりです。

- 計画されたタイムライン内の遅延を観察することで、スケジュールより遅れているタスクを特定する

- ClickUpガントチャートを分析してボトルネックとなりうる潜在的な問題を洗い出し、遅延の根本原因(例えば、機器の故障や材料不足など)を調査する

- 可視化された作業負荷に基づいて、タスクを別のリソースやチームに再割り当てすることで、リソースの割り当てを調整する

- スケジュール変更は、共有ClickUpガントチャートを通じてチームメンバー全員に通知します。

- タスクのステータス(進行中、完了など)と進捗率を更新することで、進捗状況をリアルタイムで視覚化

💡 プロのヒント:無料の生産スケジュールテンプレートを使って、ゼロから始めることなく、自分に合ったプランを構築しましょう。ClickUpの生産スケジュールテンプレートをお試しください!

少人数のチームでありながら世界中から数千件もの注文があるため、私たちは非常に効率的である必要があります。ClickUpガントチャートは、生産と物流のすべてを1か所で追跡できるため、生産チームの効率が3分の2向上しました。

少人数のチームでありながら世界中から数千件もの注文があるため、私たちは非常に効率的である必要があります。ClickUpガントチャートは、生産と物流のすべてを1か所で追跡できるため、生産チームの効率が3分の2向上しました。

📖 こちらもどうぞ:無料ガントチャート作成ソフト

生産スケジューリングの例

例えば、1週間に1万着の衣類を生産する繊維工場を想像してみてください。顧客の需要に応えながら、廃棄物や遅延を最小限に抑えるためには、工場には綿密に計画された生産スケジュールが必要です。

需要予測から出荷プランニングまで、すべてのフェーズを慎重にタイミングを計り、業務を円滑に進める必要があります。

1. 需要予測と注文プランニング

生産が開始される前、工場は小売業者やファッションブランドから注文データを収集します。 季節ごとの需要、過去の販売動向、生産キャパシティを分析し、注文の範囲を決定します。

- 製品構成:シャツ、ドレス、パンツをそれぞれ何枚生産すべきか?

- 生地の要件:どの材料をいつ注文する必要があるか?

- *生産の締め切り:出荷のコミットメントを満たすには、スケジュールをどのように構成すべきでしょうか?

🧠 豆知識:製造業は、通信や金融などの他の分野を上回り、年間約1,812ペタバイトのデータを生成すると予想されています。このデジタル情報から生じる意思決定の複雑化に対処するため、製造業者はスマートテクノロジーを使用してデータパターンを分析し、これまで予期できなかった問題を解決しています。

2. マスター生産スケジュール(MPS)

体系的な週単位のプランと継続的なワークフローにより、生産プロセスを管理することができます。例えば、1週間に10,000着の衣類を製造する場合、プランは次のようになります。

- 月曜日~火曜日: すべての衣類の生地裁断

- 水曜日~木曜日: 縫製と組み立て

- 金曜日:品質チェック、仕上げ、梱包

この継続的なワークフローにより、ボトルネックが発生することなく、納期が確実に守られます。

3. 資材所要量計画(MRP)

生産の遅延を避けるには、工場はすべての材料が時間通りに適切な数量で到着することを確実にしなければなりません。これには以下が含まれます。

- リードタイムに基づいて生地、染料、スレッドを注文する

- ボタン、ジッパー、ラベルなどの小さな部品の追跡により、不足を防止

- 予期せぬ遅延に備えてバックアップのサプライヤーを確保する

4. 人員と機械のスケジュール

人的資源と機械資源を最大限に活用することが、効率化の鍵となります。工場は、以下のような方法で生産性を最適化します。

- 生地の種類と複雑さに応じて裁断機を割り当てる

- 縫製チームを編成し、同時に仕事を進めることで、より速く組み立てられるようにする

- 戦略的に印刷と染色をスケジュールし、色移りを防ぎ、乾燥時間を確保する

- 従業員の疲労を避けるためにシフト制の勤務体系を導入する

5. リアルタイムの調整と問題管理

しっかりとしたプランがあっても、予期せぬ混乱により計画が狂うことがあります。生産を軌道に乗せるには、積極的なアプローチが役立ちます。

- 材料の遅延 ▶️ 生産に利用可能な在庫を優先的に使用

- 機械の故障 ▶️ 代替ラインに仕事を割り当てる

- 注文の直前の変更 ▶️ 縫製と仕上げのスケジュールを調整

リアルタイム追跡システムにより、マネージャーは状況を素早く把握し、データに基づくスケジューリングの決定を下すことで、ダウンタイムを最小限に抑えることができます。

6. 品質管理と出荷プランニング

衣類が工場を出荷される前に、生地の欠陥、縫い目の正確さ、全体的な耐久性など、複数の品質チェックが行われます。

不合格となったアイテムは、ブランドの評判を維持するために、再加工または廃棄されます。承認された後、パッケージングチームは、小売店の配送スケジュールに基づいて出荷を整理し、タイムリーな配送を実現します。

🚀 その結果は?

最適化された生産スケジュールは、繊維工場が無駄を最小限に抑え、顧客のニーズに応え、効率を最大限に高めるのに役立ちます。これにより、高品質の衣類が予定通りに店舗に届くため、小売業者と消費者の両方を満足させることができます。

👀 やること:食品製造業界は米国製造業最大の雇用主であり、19の州で同業界をリードしています。全国で2位の輸送機器製造業界を上回るほどです。

生産スケジューリングにおける一般的な課題

効果的な生産スケジュールは、プロセスを改善する完璧な方法のように思えますが、現実にステップが介入するまでは。スケジュールを狂わせる可能性のある、よくある障害をいくつかご紹介します。

- 予測不可能なカスタム需要:急なシフト変更により、正確な生産数量とタイムラインの設定が困難になる

- 予期せぬ混乱:機械の故障、材料不足、従業員の欠勤などにより、綿密に練られたプランが台無しになることがあります。

- リソースの制約: 労働者、機械、材料のリミットはボトルネックを生み出し、生産性を低下させる可能性があります。

- 直前の変更:緊急注文やカスタマーリクエストにより、予定外のスケジュール変更を余儀なくされる場合があります。

- リアルタイムの可視性の欠如:生産現場のクリアなビューがなければ、問題の特定と解決は困難になります。

これらの課題は、生産の遅延、コストの増加、顧客の不満につながる可能性があります。

効率的な生産スケジュールのためのベストプラクティス

宇宙が常に柔軟な納期と無制限の原材料を提供してくれるわけではありませんが、賢いプランニングは、予期せぬ事態を排除し、生産スケジュールを追跡するのに役立ちます。 常に一歩先を行くために、以下の7つのベストプラクティスに従ってください。

- 履歴データ、市場動向、季節変動、将来のカスタム需要を分析することで、需要を正確に予測

- さまざまなスキルを持つ柔軟な労働力を育成し、チームが変化する生産ニーズに対応できるようにする

- 製造スケジューリングソフトウェアを使用して、反復的なタスクを自動化および監視し*、進捗を追跡し、レポートを作成することで、効率を改善し、エラーを削減します。

- 無駄を省き、コストを管理しながら、効率を最適化し、高品質基準を維持する

- *生産チームからフィードバックを集め、スケジュール改善のポイントを特定し、ワークフローを合理化する

- 障害を想定したプラン 材料不足、設備故障、突発的な需要急増などへの対応策を立てましょう。

- *工場のキャパシティ・リミットを決定し、それに応じて生産出力を調整することで、リソースの利用率を最大化します。

これらのベストプラクティスに従うことで、宇宙があなたに何を投げかけようとも、業務を円滑に継続することができます。

ClickUpで生産プロセスを最適化

生産スケジュールを作成することは、単に納期を設定することではありません。効率と利益を最大化するために、すべてのステップを最適化することなのです。 目標を明確に定義し、複雑なタスクを管理可能なステップに分解し、進捗を追跡することで、コストのかかる遅延を防止し、業務を円滑に継続することができます。

しかし、これらのプロセスを管理するために複数のツールを同時に使用すると、作業が遅くなる可能性があります。ClickUpは、ワークスペースの知識を堅牢な追跡および視覚化ツールと組み合わせ、すべてを1か所に集約します。これにより、アプリを切り替えることなく、生産性に集中することができます。

今すぐ無料でClickUpに登録し、明確で合理化されたワークフローで生産スケジュールを管理しましょう。