Se avete una propensione per il miglioramento dei processi, molto probabilmente avete sentito parlare degli strumenti Lean Six Sigma.

La metodologia Lean Six Sigma può essere un potente strumento per migliorare i vostri processi aziendali. Ma c'è un inconveniente. Se siete nuovi a questa metodologia, potrebbe sembrarvi piuttosto complessa. I dettagli potrebbero confondervi o potreste sentirvi stressati dai dati che dovete analizzare.

Non preoccuparti. In questo post analizzeremo Lean Six Sigma e dieci strumenti, nonché i processi aziendali per cui sono adatti, al fine di aumentare notevolmente l'efficienza dei processi. ⚒️

Se implementati correttamente, questi strumenti riducono efficacemente la variabilità dei processi e creano una cultura del miglioramento continuo.

Cosa sono gli strumenti Six Sigma?

Gli strumenti Six Sigma sono metodologie analitiche e di miglioramento dei processi che riducono la variabilità dei processi e garantiscono livelli di qualità più elevati nei risultati.

Sviluppato negli anni '80 dall'ingegnere della Motorola Bill Smith, l'approccio Six Sigma è stato inizialmente utilizzato per migliorare la produttività dei processi di produzione. Nel corso del tempo, settori come l'istruzione, la sanità e i servizi hanno adottato questo approccio.

L'obiettivo principale di Six Sigma è identificare i difetti e individuare le cause alla base delle variazioni di processo. Gli strumenti associati implementano miglioramenti costanti della qualità individuando i problemi di processo.

Sfruttando questi metodi, le organizzazioni possono garantire precisione, migliorare l'affidabilità e ridurre la durata ciclo dei processi.

10 strumenti e tecniche Six Sigma per migliorare i processi aziendali

Ecco 10 rinomati strumenti Lean Six Sigma per migliorare i processi di garanzia della qualità e l'efficienza operativa della tua organizzazione:

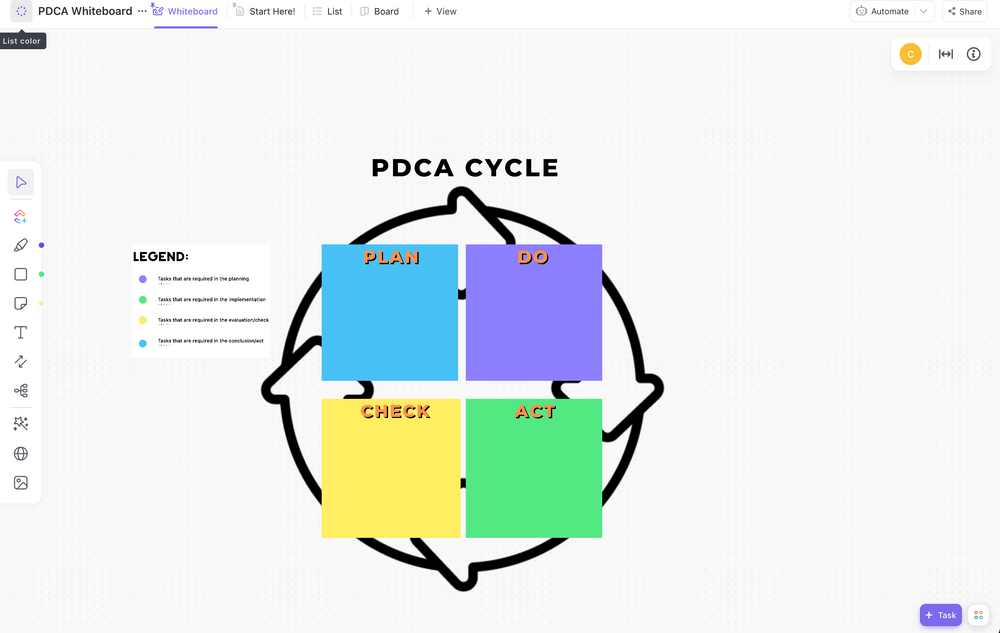

1. Plan-Do-Check-Act (PDCA)

Questo modello iterativo in quattro fasi aiuta le organizzazioni a promuovere il controllo continuo della qualità e l'apprendimento continuo. Il ciclo PDCA è ora un elemento fondamentale della metodologia Six Sigma, che migliora la produzione snella e il controllo della qualità in tutti i settori.

- Pianificazione: la fase di pianificazione identifica un problema o un'opportunità di miglioramento all'interno di un processo. In questa fase vengono raccolti i dati per valutare le prestazioni attuali e definire l'ambito di ottimizzazione del processo del progetto.

- Da fare: questa fase implementa le strategie su piccola scala e valuta i risultati della fase precedente rispetto ai risultati attesi. Si tratta di un esperimento controllato con una documentazione precisa.

- Verifica: a questo punto, il tuo team verificherà se le modifiche implementate hanno portato a un miglioramento misurabile.

- Azione: questa fase consiste nell'attuare i cambiamenti su larga scala e incorporare il feedback delle fasi precedenti. Le versioni di prova con esito positivo standardizzano il nuovo processo.

Quando utilizzare questo strumento: il PDCA può essere applicato ai processi di sviluppo software. Affrontando il feedback in modo efficace, puoi garantire che ogni iterazione soddisfi o superi le aspettative dei clienti.

La funzionalità Whiteboard di ClickUp offre una tela completamente personalizzabile per il brainstorming, la definizione di strategie e la mappatura dei processi aziendali. Puoi anche utilizzarla per gestire flussi di lavoro agili e classificare le attività secondarie e le cause principali delle inefficienze dei processi.

Il modello di lavagna online PDCA Process di ClickUp ti consente di raccogliere idee per possibili soluzioni e tenere traccia delle iterazioni del piano e dei risultati. Questo modello strutturato ti permette di organizzare il tuo processo in attività specifiche e utilizzare diversi stati per tenere aggiornato il tuo team sui progressi.

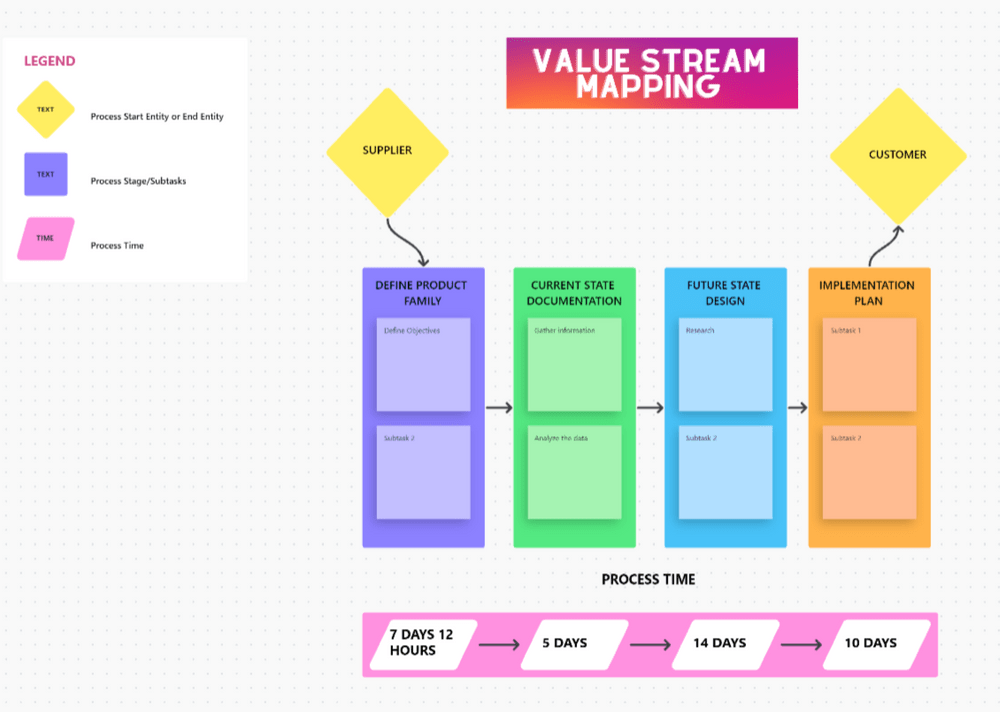

2. Mappatura del flusso di valore (VSM)

Un flusso di valore è l'ordine delle attività interne ed esterne tipicamente utilizzate per fornire prodotti o servizi ai clienti. Il processo di mappatura del flusso di valore (VSM) aiuta a visualizzare e analizzare il flusso di materiali e informazioni mentre un prodotto si muove lungo il flusso di valore.

Il suo obiettivo principale è identificare gli sprechi e le inefficienze attraverso la visualizzazione end-to-end dei processi.

- Inizia mappando lo stato attuale: questo passaggio crea una base di riferimento per misurare i miglioramenti e offre informazioni dettagliate sui flussi di lavoro o sui colli di bottiglia dei sistemi esistenti.

- Identificate i potenziali problemi: potrebbero essere risorse sprecate come sovrapproduzione, tempi di attesa, lavorazioni eccessive, difetti e talenti sottoutilizzati.

- Progettare un flusso di lavoro futuro: il terzo passaggio consiste nell'immaginare un flusso di lavoro con il minimo spreco. Questo passaggio include tutto, dalla riprogettazione dei processi all'organizzazione delle celle di lavoro.

- Implementa i tuoi cambiamenti: in questa fase, puoi aspettarti investimenti in nuove tecnologie o nella formazione di nuovo personale nella fase di implementazione.

Quando utilizzare questo strumento: il VSM funziona bene nella produzione e nella logistica quando si mappa il processo di produzione. È possibile individuare i ritardi e le attività che non aggiungono valore, dalle materie prime alla consegna al cliente.

Il modello Value Steam Mapping di ClickUp consente al tuo team di monitorare e perfezionare continuamente i processi dopo aver aggiornato le mappe dello stato attuale. Questo processo iterativo ti aiuta a trovare idee per migliorare i processi esistenti, mantenere i miglioramenti e rimanere agile nel rispondere alle condizioni dinamiche del mercato.

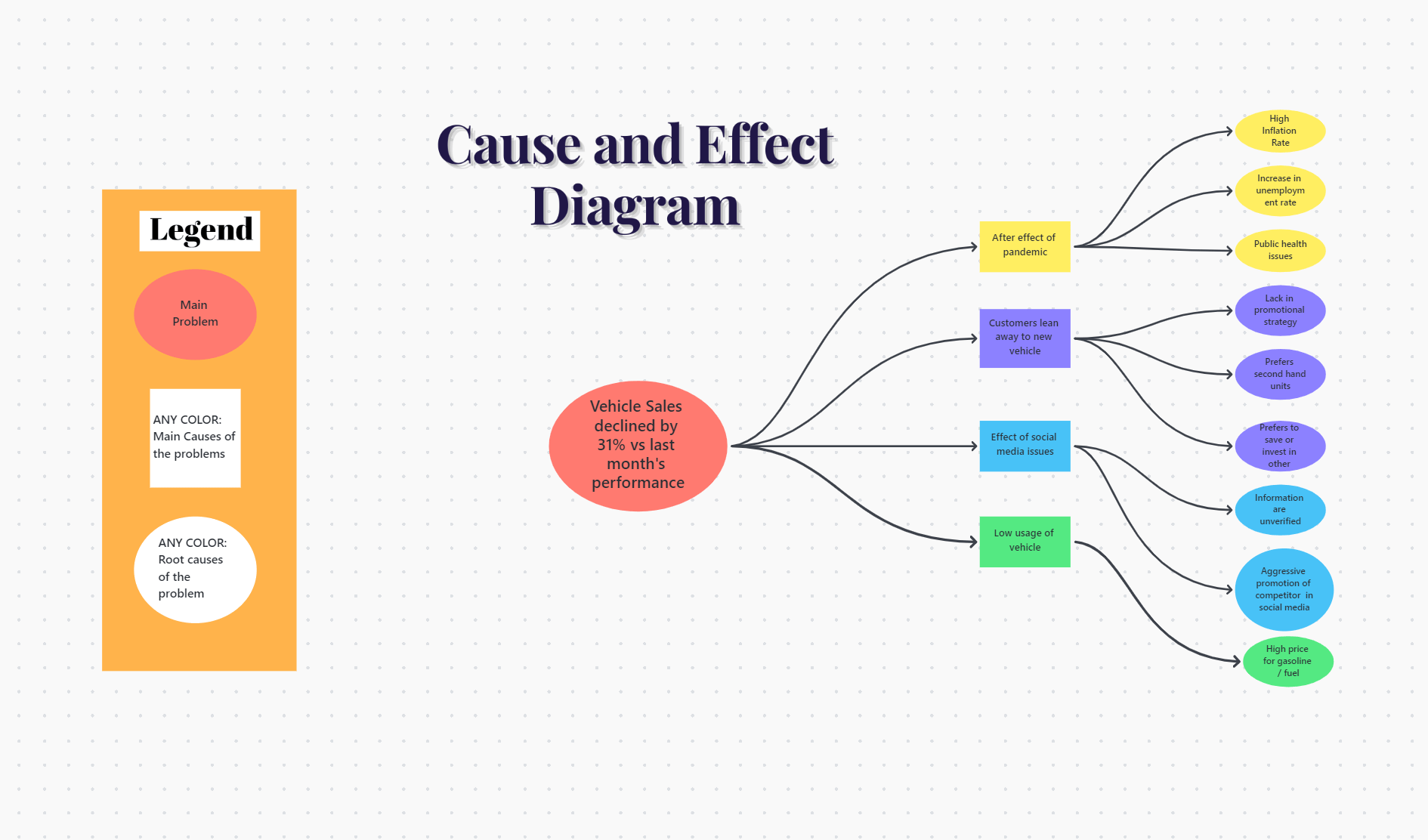

3. Diagramma di causa-effetto

Comunemente chiamato diagramma a lisca di pesce o diagramma di Ishikawa, questo modello può aiutare a individuare le cause alla radice delle inefficienze dei processi mappando le relazioni tra diversi fattori.

Iniziate definendo il problema nel titolo del diagramma a lisca di pesce e cerchiandolo per metterlo in evidenza. Quindi, tracciate una linea retta (spina dorsale) dalla descrizione del problema al lato sinistro della lavagna online. Questa linea rappresenta il collegamento tra cause ed effetti.

In seguito, puoi classificare le cause del problema. Queste costole dell'osso di pesce spesso includono problemi relativi alla forza lavoro, ai materiali, ai metodi, alle macchine o alle misurazioni.

Valuta la possibilità di aggiungere rami specifici per ogni categoria principale. Oltre a elencare cause particolari, puoi incoraggiare i tuoi colleghi a partecipare alla condivisione di idee su questi rami. Sentiti libero di aggiungere sotto-rami per cause ultra-specifiche. Utilizza un software gratuito per la project management come ClickUp per creare diagrammi che suddividono i tuoi metodi di miglioramento dei processi.

Quando utilizzare questo strumento: Questo strumento è efficace in ambito sanitario per analizzare eventi avversi o nel servizio clienti per risolvere problemi ricorrenti che incidono sulla soddisfazione dei clienti.

Il modello di lavagna online Cause ed effetti di ClickUp ti consente di elencare e rivedere le relazioni tra i tuoi problemi e le loro potenziali cause. Puoi utilizzare pennarelli digitali per evidenziare i problemi chiave e avviare discussioni per approfondirli. Una volta completata la diagnosi, puoi determinare misure personalizzate per affrontare ciascuna causa principale creando un flusso di lavoro ClickUp di tua scelta.

4. I cinque perché

Questo strumento Six Sigma esplora le cause alla radice di un problema di processo ponendo la domanda "Perché" cinque volte o tutte le volte necessarie.

Chiedersi continuamente "perché" per ogni risposta relativa alla diagnosi del problema vi avvicina alla causa principale.

Il tuo obiettivo qui è quello di rimuovere gli strati dei sintomi e delle supposizioni per scoprire qual è la causa fondamentale del problema. Una volta identificato il problema, è più facile sviluppare contromisure su misura.

Ad esempio, supponiamo che abbiate un problema nel trattenere i dipendenti. Utilizzando il metodo dei cinque perché, identificate la causa principale del problema.

Problema: scarso tasso di fidelizzazione dei dipendenti.

- Perché: gli orari di lavoro non erano flessibili

- Perché: l'ambito dei progetti non è chiaro

- Perché: la condivisione delle schede prodotto non è stata effettuata in tempo

- Perché: Scarsa produttività da parte del client

- Perché: Mancanza di risorse per raccogliere e condividere informazioni complete sui prodotti

Da queste cause, è chiaro che i problemi derivano dall'incapacità del cliente di effettuare la condivisione tempestiva delle specifiche complete del prodotto. Affrontare questo aspetto nelle prime fasi del flusso di lavoro potrebbe aiutare i vostri dipendenti a lavorare secondo i piani e migliorare la loro soddisfazione professionale.

Questo strumento Lean Six Sigma offre semplicità, efficienza ed efficacia nel separare i sintomi dalla causa principale del problema.

Quando utilizzare questo strumento: I cinque perché sono particolarmente indicati in situazioni che richiedono un'analisi delle cause alla radice, soprattutto quando i problemi sono complessi e stratificati. Considera l'utilizzo di questo strumento Six Sigma in ambienti operativi per comprendere le ragioni dei guasti alle macchine o delle interruzioni dei processi.

Il modello dei 5 perché di ClickUp consente una collaborazione più rapida tra i membri del team e offre una metodologia ripetibile per risolvere le inefficienze. Una volta identificate le cause alla base delle variabilità dei processi, potrete passare direttamente alla risoluzione dei problemi creando e assegnando attività specifiche ai membri del vostro team.

5. FMEA

L'analisi dei modi e degli effetti dei guasti (FMEA) è ideale per creare un elenco di tutti i possibili guasti in un progetto, in un processo di produzione o assemblaggio, in un prodotto o in un servizio.

È progettato per individuare potenziali punti di fallimento e consentire alle aziende di intraprendere azioni correttive attraverso la diagnosi precoce. È possibile utilizzare FMEA per dare priorità ai problemi in base al loro impatto e alla probabilità che si verifichino.

Iniziate formando un team interfunzionale con conoscenze del processo da analizzare. Questo introduce diverse prospettive sui potenziali fallimenti.

Una volta definiti il prodotto, il processo, il progetto o il servizio da analizzare, crea un elenco di ogni passaggio o componente e mappa i modi in cui potrebbero verificarsi dei guasti. Queste sono le tue modalità di guasto.

Ogni modalità di guasto viene valutata in base alla sua gravità (S), occorrenza (O) e rilevabilità (D). Il numero di priorità di rischio (RPN) viene calcolato come segue:

RPN = S x O x D

Utilizza questo RPN per dare priorità alle modalità di guasto in base a ciò che influisce maggiormente sulla funzionalità del prodotto.

Quando utilizzare questo strumento: È adatto alla valutazione dei rischi di processi nuovi o esistenti, in particolare prima del lancio di prodotti o processi. È ampiamente utilizzato durante la progettazione e lo sviluppo nell'industria automobilistica e aerospaziale per prevenire guasti futuri e migliorare l'affidabilità.

Il modello FMEA Lean Six Sigma di ClickUp chiarisce quali sottoprocessi o componenti necessitano di miglioramenti per evitare inefficienze impreviste. Le sue varie visualizzazioni ti aiutano a organizzare i rischi in base alla gravità e alla frequenza.

6. Kanban

Le bacheche Kanban sono potenti strumenti visivi utilizzati nella gestione snella per ottimizzare i processi aziendali. Consentono agli utenti di visualizzare le attività, limitare il lavoro in corso (WIP) e massimizzare il flusso per correggere le inefficienze dei processi e migliorare l'efficacia operativa.

In primo luogo, mappa i processi aziendali chiave e classifica ciascun processo in fasi distinte. I primi includono fattori come la consegna dei prodotti o l'acquisizione dei clienti, mentre i secondi possono includere "Richiesta ricevuta", "Controllo qualità" o "Elaborazione", ecc.

Imposta la tua lavagna Kanban con colonne per ogni fase. Questo layout visivo ti mostrerà lo stato di avanzamento delle tue attività, consentendoti di individuare efficacemente i colli di bottiglia.

Non dimenticare di fare una menzione del numero massimo di attività (limiti di lavoro in corso) che possono essere gestite contemporaneamente. Questo è fondamentale per identificare i blocchi e affrontarli in modo proattivo.

Nel complesso, la sua gestione dinamica delle attività rivela un feedback in tempo reale sul flusso del processo ed evidenzia tutti i ritardi. L'architettura di questo strumento Six Sigma aiuta ad apportare modifiche al processo riallocando le risorse. Potete anche provare a ridefinire i passaggi del processo per ridurre le inefficienze.

Quando utilizzare questo strumento: Kanban è adatto ai team di sviluppo software e di contenuti editoriali per gestire i progetti, regolare il flusso di lavoro e limitare visivamente il lavoro in corso (WIP).

Ad esempio, la funzione Kanban Board di ClickUp ti consente di visualizzare chiaramente le fasi del flusso di lavoro e di effettuare il monitoraggio dei progressi in tempo reale. L'unione di queste funzionalità con l'approccio basato sui dati di Six Sigma è perfetta per la verifica degli errori nei processi su piccola e grande scala.

Il modello Kanban Board di ClickUp suddivide le attività più grandi in sotto-attività più facilmente realizzabili e offre informazioni dettagliate sulla capacità del tuo team. Può ridurre significativamente la durata dei cicli di lavoro e massimizzare il ROI delle tue risorse.

7. Grafico di Pareto

I grafici di Pareto sono un tipo di grafico a barre che rappresenta la frequenza o l'impatto dei problemi o delle cause in un processo. Il principio di Pareto 80/20 suggerisce che l'80% di tutti i problemi è dovuto al 20% delle cause.

Il grafico vi aiuta a separare le cause "poche ma fondamentali" da quelle "molte ma banali" di un problema. Questo vi consente di affrontare fin dall'inizio i problemi di maggiore impatto.

I primi due passaggi consistono nella raccolta e nella categorizzazione dei dati. Una volta categorizzati i problemi, è necessario calcolare la frequenza di occorrenza per ciascuna categoria. A questo punto, si classificano le categorie in base alla frequenza di occorrenza, dalla più alta alla più bassa. Successivamente, si calcola la percentuale cumulativa dei difetti totali o delle cause rappresentate da ciascuna categoria.

Infine, traccia le categorie sull'asse orizzontale del grafico e la frequenza sull'asse verticale.

Il grafico di Pareto aiuta a raggiungere i tuoi obiettivi di miglioramento dei processi aziendali:

- Misurare e confrontare i problemi

- Identificare le aree di interesse

- Allocare le risorse in modo efficace

- Iterare per migliorare

Quando utilizzare questo strumento: è utile nello sviluppo di software per stabilire la priorità dei bug o delle funzionalità/funzioni da affrontare per primi in base alla loro frequenza e all'impatto sugli utenti.

8. Tempo di ciclo

Il tempo di ciclo è un concetto fondamentale che sincronizza i ritmi di produzione con la domanda dei clienti, creando un flusso di operazioni fluido e continuo.

Il tempo di ciclo ti aiuta a impostare il ritmo di produzione in modo che corrisponda alla velocità con cui i prodotti sono richiesti. Con il tempo di ciclo, puoi aspettarti un'elevata produttività e una riduzione dei costi di scarto e di magazzino.

Takt Time = Tempo di produzione totale disponibile / Domanda dei clienti

Ad esempio, se una fabbrica opera per 960 minuti al giorno e la domanda dei clienti è di 320 unità al giorno, il tempo di ciclo è:

Tempo di ciclo = 960 minuti / 320 unità = 3 minuti / unità

Nel miglioramento dei processi aziendali, il tempo di ciclo è adatto per regolare la velocità delle operazioni bilanciando i carichi di lavoro o riconfigurando le linee di produzione. È possibile monitorare le metriche di produzione per verificare se alcuni passaggi non rispettano il tempo di ciclo.

Quando utilizzare questo strumento: Funziona al meglio nel settore della produzione di elettronica di consumo. Aiuta ad allineare la velocità di produzione alla domanda del mercato per evitare la sovrapproduzione e ridurre i costi di magazzino.

9. Poka-Yoke

Poka-Yoke, termine giapponese che significa "a prova di errore", integra sistemi di sicurezza nei processi per evitare e correggere gli errori alla fonte prima che diventino difetti. Questo strumento Six Sigma rende praticamente impossibile il verificarsi di errori.

Come la maggior parte delle tecniche Six Sigma, si inizia analizzando il processo e individuando i punti di errore comuni. Questi potrebbero essere dovuti a errori umani come dimenticanze o ipotesi errate.

Inoltre, analizza gli errori causati dalla progettazione del processo, dall'interfaccia o dall'interazione tra il dipendente e il processo.

La parte più importante è sviluppare una soluzione Poka-Yoke che prevenga gli errori o li renda immediatamente evidenti quando si verificano. Ecco tre tipi fondamentali di Poka-Yoke:

- Tipo di contatto: Identifica i difetti del prodotto testandone le caratteristiche fisiche

- Tipo a valore fisso: garantisce che venga eseguito un numero specifico di movimenti o azioni

- Tipo di passaggio di movimento (sequenza): controlla le sequenze corrette delle azioni e verifica che siano completate nell'ordine corretto e senza omissioni.

Puoi provare ulteriori modelli di miglioramento dei processi per unire due delle tecniche sopra indicate ed eseguire test A/B.

Quando utilizzare questo strumento: Ampiamente utilizzato nella produzione automobilistica, Poka-Yoke garantisce che i componenti siano installati correttamente, prevenendo errori di assemblaggio e migliorando la qualità del prodotto.

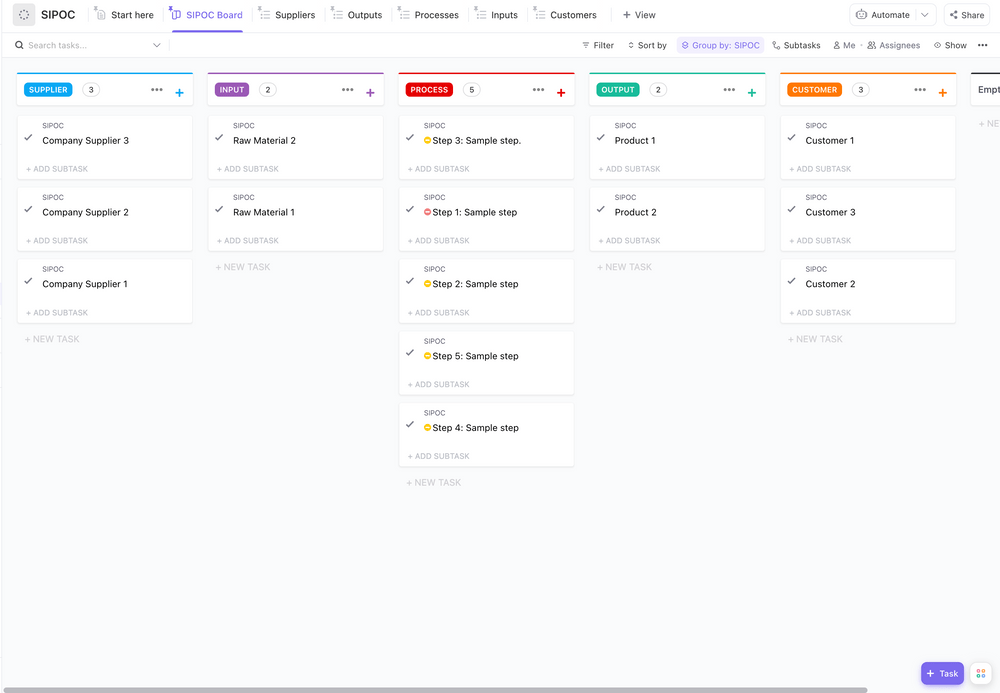

10. SIPOC

Si tratta dell'acronimo di Suppliers (fornitori), Inputs (input), Processes (processi), Outputs (output) e Customers (clienti). Il SIPOC aiuta il tuo team a visualizzare il contesto, l'ambito e i principali stakeholder coinvolti. Utilizza questo tipo di Lean Six Sigma per garantire che le analisi o le modifiche successive siano mirate e pertinenti.

Descrivi il processo che desideri migliorare in cinque-sette passaggi di alto livello. Successivamente, mappa i cinque componenti del SIPOC.

- I fornitori contribuiscono al processo. Può trattarsi di team interni, fornitori esterni o sistemi.

- L'elenco degli input contiene i materiali, le informazioni o altre risorse che aiutano a eseguire il processo.

- Il processo include i passaggi critici dell'attività, dall'inizio alla fine. Ricordate di fornire una panoramica di alto livello, non una mappa dettagliata del processo.

- Gli output definiscono ciò che il processo produce. Si tratta dei risultati o dei prodotti derivanti dal processo.

- I clienti sono coloro che ricevono i tuoi risultati. Tieni presente che i clienti possono essere interni o esterni all'organizzazione.

Puoi creare una semplice tabella o un diagramma SIPOC che descriva il flusso dai fornitori ai clienti attraverso il processo. Prova a lavorare con diversi modelli di diagrammi SIPOC per comprendere meglio i vari stili di utilità.

Quando utilizzare questo strumento: Questo strumento è adatto ai settori dei servizi come quello alberghiero o bancario per mappare i processi di assistenza clienti. Aiuta a identificare quali elementi influenzano l'esperienza dei clienti.

Il modello SIPOC di ClickUp ti consente di impostare processi sistematici per la tua catena di fornitura senza sprecare tempo e risorse in attività ridondanti. Informa il tuo team sull'ambito di un processo attraverso viste separate come fornitore, processo, input e output per aiutarti a individuare più rapidamente le inefficienze.

Il tuo percorso verso l'eccellenza operativa

Questi strumenti Six Sigma rappresentano un miglioramento strategico nell'approccio della vostra azienda o del vostro team al miglioramento dei processi. Oltre a ottimizzare i singoli processi, consentono ai team di adottare una cultura gratificante di miglioramento continuo.

L'integrazione di questi strumenti nelle operazioni quotidiane consente alla vostra organizzazione di ottenere miglioramenti sostenibili in termini di produttività e qualità. Se vi state chiedendo da dove iniziare, provate a integrare i modelli Six Sigma in ClickUp per rendere i vostri processi aziendali più affidabili e meno soggetti a errori.

Iscriviti oggi stesso a ClickUp e promuovi una cultura del miglioramento continuo.

Domande frequenti

1. Cosa sono gli strumenti Six Sigma?

Gli strumenti Six Sigma migliorano i processi aziendali riducendo al minimo gli errori. Alcuni di essi includono il diagramma a lisca di pesce (per identificare le cause alla radice), il diagramma di Pareto e FMEA (per individuare le aree critiche da migliorare), i 5 perché (per approfondire la causa del problema), i grafici di controllo (per monitorare la variabilità) e PDCA (per la pianificazione iterativa).

2. Six Sigma è uno strumento Lean?

Gli strumenti Six Sigma sono spesso associati al Lean, poiché entrambi mirano a migliorare l'efficienza aziendale. Il Lean si concentra sull'eliminazione degli sprechi e sul miglioramento del flusso dei processi produttivi per aumentare l'efficienza. Il Six Sigma, invece, riduce le variazioni e i difetti per migliorare la qualità.

3. Six Sigma è uno strumento di qualità?

Sì, Six Sigma è fondamentalmente uno strumento di miglioramento della qualità progettato per ridurre la variazione dei processi e migliorare la qualità della produzione. Può utilizzare strumenti statistici per raggiungere e mantenere un livello di difetti di processo non superiore a 3,4 difetti per milione di opportunità.