Sebagian besar program pemeliharaan prediktif gagal bukan karena prediksi AI salah, tetapi karena peringatan tersembunyi di kotak masuk sementara teknisi memeriksa tiga sistem berbeda untuk menentukan bagian mana yang harus dipesan.

Jika diterapkan dengan benar, program pemeliharaan yang didukung AI dapat mengurangi waktu henti hingga 90%. Panduan ini akan memandu Anda melalui cara kerja AI untuk pemeliharaan prediktif, mulai dari data sensor hingga model pembelajaran mesin, dan menunjukkan cara menutup kesenjangan operasional antara prediksi dan tindakan.

Template Terpilih

Dokumentasi yang jelas seringkali menjadi pembeda antara strategi pemeliharaan reaktif dan proaktif.

Template SOP ClickUp memudahkan Anda untuk membuat, mengelola, dan mengorganisir prosedur operasional standar untuk semua proses pemeliharaan Anda di satu tempat yang aman. Dengan template ini, Anda dapat:

- Otomatisasi proses dengan daftar periksa

- Perbaiki kolaborasi dengan anggota tim

- Ciptakan keseragaman di seluruh organisasi Anda

Apa Itu AI untuk Pemeliharaan Prediktif?

AI untuk pemeliharaan prediktif adalah penggunaan algoritma machine learning untuk menganalisis data dari sensor peralatan dan memprediksi kegagalan sebelum terjadi. Data ini dapat mencakup getaran, suhu, tekanan, dan bahkan sinyal akustik.

Alih-alih merespons kegagalan atau melakukan pemeliharaan berdasarkan jadwal kaku, model AI mempelajari perilaku operasi normal setiap mesin. Hal ini memungkinkan sistem untuk mendeteksi anomali halus dan pola degradasi yang menandakan masalah yang sedang berkembang.

Tujuannya bukan hanya untuk memprediksi kegagalan, tetapi untuk memprediksinya dengan waktu yang cukup untuk menjadwalkan perbaikan, memesan suku cadang yang diperlukan, dan melakukan pekerjaan selama jendela waktu henti yang direncanakan. Program yang sukses menggabungkan tiga komponen kunci: infrastruktur pengumpulan data, model analitis yang menginterpretasikan data, dan sistem alur kerja untuk mengubah wawasan tersebut menjadi tindakan.

📚 Baca Juga: Kuasai Jadwal Pemeliharaan Anda dengan ClickUp

Perawatan Preventif vs. Perawatan Prediktif

Anda mungkin melakukan pemeliharaan peralatan berdasarkan jadwal yang direkomendasikan oleh pabrikan, tetapi itu adalah pendekatan preventif, bukan prediktif. Hal ini dapat menyebabkan pemeliharaan pada mesin yang sebenarnya tidak membutuhkannya, atau lebih parah lagi, aset kritis mengalami kegagalan di antara jadwal pemeriksaan rutin. Pemborosan dan risiko yang melekat ini menjadi frustrasi besar bagi tim operasional.

Pemeliharaan prediktif, di sisi lain, memantau kondisi aktual aset Anda secara real-time. Pemeliharaan preventif seperti pergi ke dokter untuk pemeriksaan rutin setiap enam bulan, sementara pemeliharaan prediktif seperti mengenakan smartwatch yang memberi peringatan saat detak jantung Anda tidak normal. Anda hanya bertindak saat data mengharuskan Anda melakukannya.

| Pendekatan | Pemicu untuk Pemeliharaan | Keuntungan | Kekurangan |

|---|---|---|---|

| Pencegahan | Jadwal berdasarkan kalender atau penggunaan | Lebih baik daripada menunggu kegagalan | Dapat menyebabkan perawatan yang tidak perlu dan pemborosan. |

| Prediktif | Data kondisi real-time | Mengoptimalkan sumber daya dan meminimalkan pemborosan. | Membutuhkan investasi dalam sensor dan analisis. |

Sebagian besar organisasi menemukan keseimbangan dengan menggunakan model hibrida. Mereka menerapkan pemeliharaan prediktif pada aset-aset kritis mereka dan tetap menggunakan jadwal pemeliharaan preventif untuk peralatan dengan prioritas lebih rendah.

Manfaat AI untuk Pemeliharaan Prediktif

Implementasi AI untuk pemeliharaan prediktif menciptakan siklus umpan balik positif. Ketika Anda mengurangi waktu henti, Anda juga memangkas biaya, sehingga anggaran Anda dapat dialokasikan untuk perbaikan lebih lanjut pada operasional Anda.

Waktu henti yang berkurang dan gangguan yang lebih sedikit

Ketika mesin kritis mengalami kegagalan tanpa peringatan, hal ini tidak hanya menghentikan satu proses; tetapi dapat menghentikan seluruh lini produksi. Titik kegagalan tunggal ini menyebabkan serangkaian masalah, termasuk penundaan produksi, keterlambatan tenggat waktu, dan pelanggan yang kecewa. Anda terpaksa mencari teknisi, mencari suku cadang, dan menangani dampak negatifnya.

Tahukah Anda: Waktu henti yang tidak direncanakan dapat menghabiskan biaya hingga $852 juta per minggu bagi produsen, yang berdampak signifikan pada keuntungan.

AI untuk pemeliharaan prediktif mengubah kekacauan ini menjadi proses yang terencana dan teratur. Alih-alih menghadapi keadaan darurat mendadak, Anda akan menerima peringatan berhari-hari atau bahkan berminggu-minggu sebelumnya, memberi Anda waktu untuk menjadwalkan perbaikan selama shutdown yang direncanakan.

Pergeseran dari tanggapan darurat ke intervensi terencana ini memungkinkan tim Anda untuk mempersiapkan semua yang dibutuhkan sebelumnya, memastikan operasi berjalan lancar dan dapat diprediksi.

Biaya pemeliharaan yang lebih rendah

Anggaran pemeliharaan Anda seringkali terasa seperti lubang hitam, terkuras oleh biaya lembur untuk perbaikan darurat dan biaya pesanan mendesak untuk suku cadang. Anda terpaksa menimbun suku cadang mahal "jaga-jaga," mengikat modal yang sebenarnya dapat digunakan untuk hal lain. Sementara itu, Anda masih membuang suku cadang seperti filter dan sabuk yang masih memiliki umur pakai yang cukup, hanya karena kalender menunjukkan waktunya telah tiba.

Pendekatan ini sangat tidak efisien dan merugikan efisiensi operasional Anda. Dengan pemeliharaan prediktif, Anda dapat mengatasi masalah-masalah ini secara langsung:

- Biaya suku cadang: Anda mengganti komponen berdasarkan kondisi aktualnya, bukan berdasarkan jadwal yang sembarangan.

- Biaya tenaga kerja: Pekerjaan yang direncanakan jauh lebih efisien daripada perbaikan darurat, menghilangkan kebutuhan akan lembur.

- Biaya persediaan: Anda dapat memesan suku cadang sesuai kebutuhan, mengurangi kebutuhan akan persediaan besar dan mahal.

Perpanjangan umur pakai peralatan

Anda telah berinvestasi besar-besaran dalam mesin Anda dan mengharapkan mesin tersebut bertahan lama. Namun, ketika masalah kecil yang tidak terdeteksi, seperti bantalan yang tidak sejajar, dibiarkan tanpa penanganan, hal ini menimbulkan efek domino kerusakan yang mempercepat penuaan aset secara keseluruhan. Hal ini dapat menyebabkan pengeluaran modal yang tidak terduga yang dapat mengacaukan anggaran Anda secara keseluruhan.

Mendeteksi masalah kecil ini sejak dini mencegah kerusakan sekunder terjadi. Dengan menangani masalah sebelum menyebar, Anda melindungi sistem secara keseluruhan dan memaksimalkan pengembalian investasi Anda. Pelestarian modal ini memungkinkan Anda memperpanjang umur aset yang ada dan menunda penggantian yang mahal.

Peningkatan keselamatan dan kepatuhan

Mesin yang rusak bukan hanya masalah produktivitas; itu juga merupakan bahaya keselamatan. Motor yang overheat dapat menyebabkan kebakaran, tangki tekanan yang rusak dapat pecah, dan komponen yang aus dapat menciptakan kondisi berbahaya bagi operator Anda. Kekhawatiran konstan tentang insiden keselamatan yang berpotensi menambah beban stres yang tidak dibutuhkan oleh tim mana pun.

Pemeliharaan prediktif membantu Anda mendeteksi kondisi berbahaya sebelum kondisi tersebut memburuk. Selain itu, untuk tujuan kepatuhan, sistem ini menciptakan jejak audit otomatis dan tidak dapat disangkal. Setiap peringatan, pesanan kerja, dan perbaikan didokumentasikan, memudahkan pelaporan regulasi dan membuktikan kepatuhan tanpa perlu usaha manual untuk melacak log.

Lihat berbagai cara di mana AI dapat membantu meningkatkan alur kerja sehari-hari Anda:

Teknologi Utama di Balik AI untuk Pemeliharaan Prediktif

Teknologi pemeliharaan prediktif bukanlah satu perangkat lunak tunggal, melainkan tumpukan teknologi di mana beberapa sistem bekerja sama. Setiap lapisan memiliki tugas spesifik, dan kelemahan pada salah satunya dapat membatasi efektivitas program secara keseluruhan.

Pembelajaran mesin dan algoritma prediktif

"Otak" dari operasi ini adalah model pembelajaran mesin (ML) yang menganalisis data Anda. Ada beberapa jenis umum:

- Pembelajaran terawasi: Model-model ini dilatih menggunakan data historis yang mencakup kegagalan-kegagalan sebelumnya. Mereka belajar mengenali pola-pola spesifik yang menyebabkan kegagalan-kegagalan tersebut.

- Pembelajaran tanpa pengawasan: Ketika Anda tidak memiliki banyak data kegagalan, model-model ini dapat digunakan untuk mengidentifikasi seperti apa operasi normal dan kemudian menandai perilaku apa pun yang menyimpang dari baseline tersebut.

- Deep learning: Ini adalah jenis ML yang lebih canggih yang dapat menangani data sensor yang sangat kompleks dan multidimensi, menemukan pola yang mungkin terlewatkan oleh model lain.

Model yang tepat bergantung pada data yang tersedia. Penting juga untuk diingat bahwa model-model ini perlu dilatih untuk aset-aset spesifik, karena "normal" dapat bervariasi secara signifikan dari satu mesin ke mesin lainnya.

Sensor IoT dan pemantauan real-time

Data untuk model-model ini berasal dari sensor Internet of Things (IoT) yang terpasang pada peralatan Anda. Sensor-sensor ini berfungsi sebagai mata dan telinga sistem, menyediakan aliran informasi terus-menerus tentang kondisi aset. Jenis-jenis umum meliputi:

- Sensor getaran untuk mendeteksi ketidakseimbangan atau keausan bantalan.

- Sensor suhu untuk mendeteksi overheating dan gesekan

- Sensor tekanan untuk memantau sistem hidraulik dan pneumatik

- Sensor akustik untuk mendeteksi kebocoran

- Sensor analisis minyak untuk memantau kontaminasi

Penempatan sensor yang tepat sangat penting untuk mendeteksi mode kegagalan yang tepat. Dalam beberapa kasus, perangkat komputasi tepi digunakan untuk memproses data secara lokal sebelum mengirimkannya ke sistem pusat, yang berguna untuk peringatan yang sensitif terhadap waktu.

Analisis big data dan pengenalan pola

Satu sensor dapat menghasilkan jutaan titik data per tahun. Ketika Anda mengalikan jumlah tersebut di seluruh fasilitas, Anda akan menghadapi volume informasi yang sangat besar. Platform big data dirancang untuk mengumpulkan, menyimpan, dan memproses informasi ini secara massal.

Algoritma pengenalan pola kemudian menganalisis data ini untuk menemukan korelasi yang tidak akan pernah terdeteksi oleh analis manusia. Misalnya, peningkatan suhu yang sedikit dikombinasikan dengan frekuensi getaran tertentu mungkin menandakan mode kegagalan yang tidak akan terungkap oleh masing-masing indikator secara terpisah.

Video ini akan menunjukkan bagaimana Agen AI dapat membantu dalam analisis data:

Bagaimana AI Pemeliharaan Prediktif Bekerja

Memiliki teknologi yang tepat hanyalah setengah dari perjuangan. Nilai sebenarnya berasal dari alur kerja end-to-end yang mengubah data sensor mentah menjadi pekerjaan pemeliharaan yang selesai. Di sinilah banyak tim mengalami kesulitan, karena wawasan sering hilang dalam proses perpindahan antara berbagai alat.

Pengumpulan data dari sensor IoT

Proses ini dimulai dengan sensor yang dipasang pada peralatan Anda, yang mengumpulkan data kondisi secara terus-menerus atau pada interval tertentu. Data ini dikirim melalui gateway ke sistem pusat, yang dapat berada di lokasi atau di cloud. Namun, kualitas data dapat menjadi tantangan, karena sensor dapat gagal, koneksi dapat terputus, dan pembacaan data dapat berisik.

Untuk memahami pembacaan sensor, Anda juga memerlukan informasi kontekstual. Data tentang parameter operasi, kondisi lingkungan, dan jadwal produksi membantu sistem memahami apa yang dilihatnya. Misalnya, lonjakan suhu selama produksi intensif memiliki arti yang sangat berbeda dengan lonjakan yang terjadi saat mesin sedang idle.

Tahukah Anda: Jumlah perangkat IoT di semua sektor industri diperkirakan akan tumbuh menjadi lebih dari 8 miliar pada tahun 2033.

Pengolahan dan analisis data

Setelah dikumpulkan, data mentah perlu dipersiapkan untuk model pembelajaran mesin. Hal ini melibatkan pembersihan data untuk menghilangkan nilai outlier, normalisasi data untuk memperhitungkan kondisi operasi yang berbeda, dan transformasi data menjadi fitur yang dapat dipahami oleh model.

Analisis ini dilakukan pada berbagai tingkatan, mulai dari pemrosesan real-time untuk peringatan segera hingga pemrosesan batch untuk analisis tren jangka panjang.

Modeling prediktif dan peramalan kegagalan

Dengan data yang bersih, model-model tersebut mulai bekerja. Mereka membandingkan kondisi operasional saat ini dengan pola yang telah dipelajari untuk memperkirakan sisa umur pakai aset (RUL) atau probabilitas kegagalan dalam jendela waktu tertentu.

Prediksi ini bukan sekadar "ya" atau "tidak", tetapi disajikan dengan tingkat kepercayaan, yang membantu Anda memprioritaskan tanggapan Anda.

Pemberitahuan real-time dan penjadwalan pemeliharaan

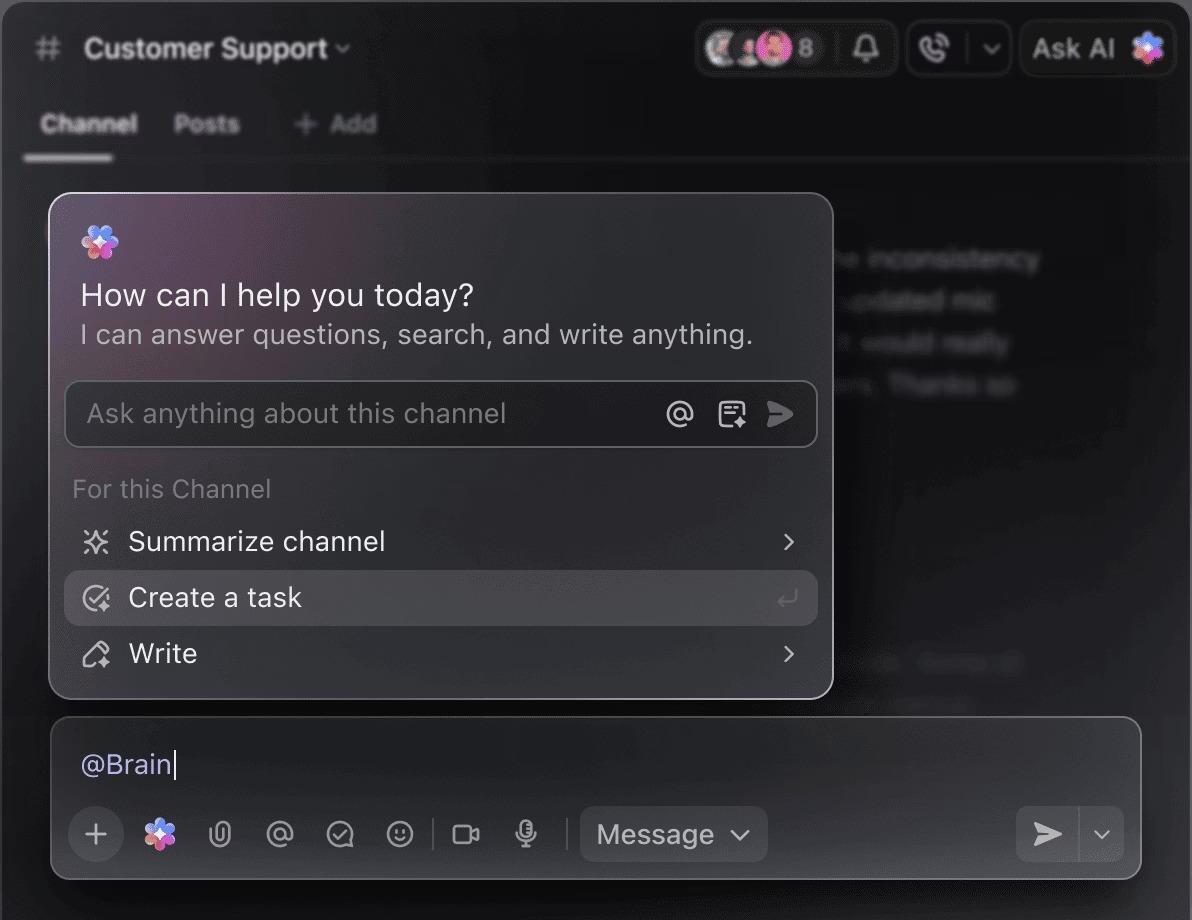

Pemberitahuan dari alat analitik Anda tidak berguna jika hanya tersimpan di kotak masuk email. Prediksi hanya menciptakan nilai ketika memicu tindakan tepat waktu. Inilah di mana banyak program pemeliharaan prediktif gagal karena penyebaran konteks yang berlebihan.

Sebuah peringatan muncul, tetapi kemudian seorang perencana harus secara manual membuat pesanan kerja di sistem terpisah, memeriksa spreadsheet untuk suku cadang, dan menggunakan aplikasi obrolan untuk mencari teknisi. Nilai prediksi hilang karena penundaan. Celah operasional ini adalah titik kegagalan yang paling umum.

📮ClickUp Insight: 92% pekerja pengetahuan berisiko kehilangan keputusan penting yang tersebar di chat, email, dan spreadsheet. Tanpa sistem terpadu untuk mencatat dan melacak keputusan, wawasan bisnis kritis hilang di tengah kebisingan digital.

Dengan fitur Manajemen Tugas ClickUp, Anda tidak perlu khawatir tentang hal ini. Buat tugas dari obrolan, komentar tugas, dokumen, dan email dengan satu klik saja!

Kasus Penggunaan Pemeliharaan Prediktif di Berbagai Industri

Meskipun teknologi dasarnya sama, cara penerapannya bervariasi antar industri, tergantung pada jenis aset dan konsekuensi dari kegagalan.

Manufaktur dan lini produksi

Dalam industri manufaktur, setiap menit waktu henti memiliki dampak langsung dan dapat dihitung terhadap pendapatan. Pemeliharaan prediktif sering digunakan untuk memantau aset kritis seperti mesin CNC, konveyor, pompa, dan kompresor. Tantangan utamanya adalah memantau berbagai jenis peralatan, masing-masing dengan mode kegagalan yang unik.

📌 Misalnya, Tetra Pak memfasilitasi pemantauan kesehatan aset untuk peralatan di berbagai lokasi pelanggan dengan menggabungkan data real-time dan pengetahuan operasional. Menggunakan sensor yang aman dan dirancang khusus, platform ini menangkap sinyal kinerja vital dan memperkaya data tersebut dengan pengawasan ahli dari pabrikan.

Hasilnya adalah antarmuka yang ramah pengguna yang memberikan gambaran instan tentang kondisi aset, memastikan bahwa teknisi hanya menerima peringatan yang benar-benar dapat ditindaklanjuti.

Manajemen armada dan logistik

Bagi perusahaan logistik, fokusnya adalah pada aset bergerak seperti mesin, transmisi, dan unit pendingin pada truk. Tantangan di sini berbeda dengan yang ada di lantai pabrik: kendaraan tersebar secara geografis, konektivitas dapat tidak konsisten, dan pemeliharaan harus dilakukan di berbagai lokasi layanan.

Pemeliharaan prediktif membantu mengarahkan kendaraan untuk layanan sebelum kegagalan membuatnya terlantar di tepi jalan.

Energi dan utilitas

Di sektor energi, keandalan merupakan hal yang paling penting. Kegagalan dapat berdampak tidak hanya pada perusahaan tetapi juga pada komunitas secara keseluruhan. Pemeliharaan prediktif digunakan untuk memantau turbin, generator, transformator, dan peralatan jaringan lainnya.

Tantangan seringkali melibatkan pemantauan aset di lokasi terpencil dengan konektivitas terbatas sambil mematuhi persyaratan regulasi yang ketat.

📚 Baca Juga: Prompt AI Terbaik untuk Pemeliharaan Prediktif

Tantangan AI untuk Pemeliharaan Prediktif

Menerapkan pemeliharaan prediktif bukanlah solusi plug-and-play yang sederhana. Ada beberapa hambatan yang harus diatasi:

- Kualitas dan ketersediaan data: Banyak organisasi tidak memiliki data kegagalan historis yang bersih dan akurat yang diperlukan untuk melatih model yang akurat dari awal.

- Kompleksitas integrasi: Menghubungkan sensor baru dan platform analitik dengan peralatan lama dan sistem pemeliharaan yang sudah ada dapat menjadi hambatan teknis yang signifikan.

- Kesenjangan keterampilan: Program yang sukses memerlukan kombinasi langka antara keahlian dalam ilmu data, teknik peralatan, dan manajemen perubahan.

- Penyebaran alat: Ini adalah pembunuh diam-diam banyak program. Wawasan dari sistem prediktif terjebak dalam satu alat, sementara pesanan kerja berada di alat lain, dan komunikasi tim terjadi di alat ketiga. Penyebaran alat ini menyebabkan kegagalan koordinasi yang sepenuhnya merusak nilai prediksi Anda.

📮ClickUp Insight: Meskipun 35% responden survei kami menggunakan AI untuk tugas-tugas dasar, kemampuan lanjutan seperti otomatisasi (12%) dan optimasi (10%) masih terasa sulit dijangkau bagi banyak orang. Sebagian besar tim merasa terjebak di level pemula AI karena aplikasi mereka hanya menangani tugas-tugas permukaan. Satu alat menghasilkan teks, yang lain menyarankan penugasan tugas, yang ketiga merangkum catatan—tetapi tidak ada yang berbagi konteks atau bekerja sama. Ketika AI beroperasi dalam kantong-kantong terisolasi seperti ini, ia menghasilkan output, tetapi bukan hasil. Itulah mengapa alur kerja terpadu penting.

ClickUp Brain mengubah hal itu dengan memanfaatkan tugas, konten, dan konteks proses Anda—membantu Anda menjalankan otomatisasi canggih dan alur kerja yang fleksibel dengan mudah, melalui kecerdasan bawaan yang cerdas. Ini adalah AI yang memahami pekerjaan Anda, bukan hanya perintah Anda.

Bagaimana ClickUp Mendukung Alur Kerja Pemeliharaan Prediktif

Alat analitik prediktif mahal Anda memicu peringatan, tetapi peringatan tersebut tidak ditindaklanjuti. Itu hanyalah notifikasi lain di aplikasi yang terisolasi. Inilah masalah penyebaran konteks, dan di sinilah sebagian besar alur kerja pemeliharaan mengalami kegagalan.

Seorang perencana melihat peringatan, membuka sistem manajemen pemeliharaan komputer (CMMS) terpisah untuk membuat pesanan kerja, memeriksa spreadsheet untuk suku cadang, dan kemudian menggunakan aplikasi obrolan untuk mencari teknisi. Saat pekerjaan dimulai, nilai dari perkiraan dini sudah hilang.

Hilangkan fragmentasi ini dengan ruang kerja AI terintegrasi ClickUp. Platform terpadu kami menggabungkan semua aplikasi kerja, data, dan alur kerja dengan AI kontekstual yang tertanam sebagai lapisan kecerdasan yang menghubungkan prediksi Anda dengan tindakan Anda.

Dari prediksi hingga tindakan dengan otomatisasi alur kerja

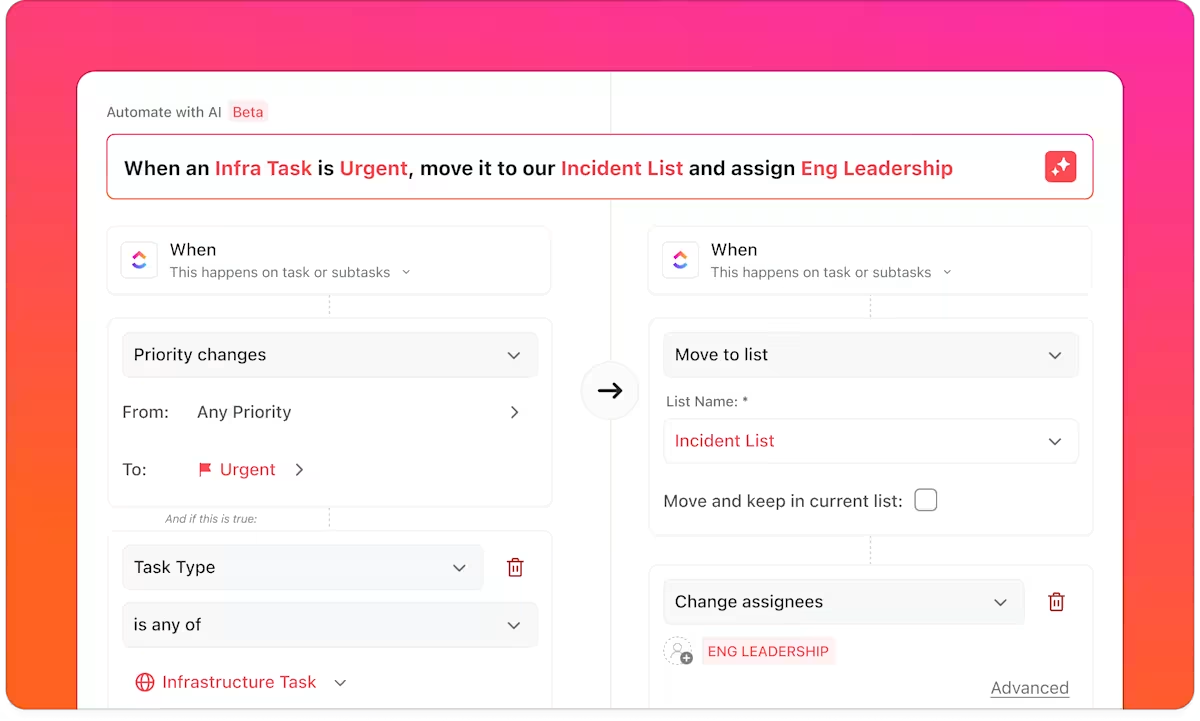

Hentikan pemborosan waktu pada entri data manual dan kekacauan koordinasi. Ubah peringatan dari platform analitik Anda menjadi tugas terperinci secara instan menggunakan webhooks dengan ClickUp Automations.

Ketika sistem eksternal mendeteksi kegagalan yang diprediksi, ClickUp Automations dapat secara instan membuat tugas dengan semua detail relevan yang terlampir—ID aset, jenis kegagalan, tingkat urgensi, pembacaan sensor, dan tindakan yang direkomendasikan.

Alih-alih mengandalkan serah terima manual, pengelolaan pesanan kerja menjadi otomatis:

- Tugas-tugas dialokasikan kepada teknisi yang tepat berdasarkan keahlian atau lokasi.

- Tanggal jatuh tempo ditetapkan sesuai dengan tingkat urgensi.

- Suku cadang dan dokumen yang diperlukan telah dihubungkan sejak awal.

Pengelolaan pesanan kerja terpadu dengan data terstruktur

Tugas ClickUp berfungsi sebagai pesanan kerja dinamis yang dilengkapi dengan Bidang Kustom seperti:

- ID Aset

- Jenis kegagalan yang diprediksi

- Tingkat keparahan

- Suku cadang yang diperlukan

- Dampak waktu henti yang diperkirakan

Pendekatan terstruktur ini memberikan manajer pemeliharaan visibilitas penuh atas semua aset—tanpa perlu berpindah-pindah antara sistem manajemen pemeliharaan komputer (CMMS), spreadsheet, dan aplikasi obrolan.

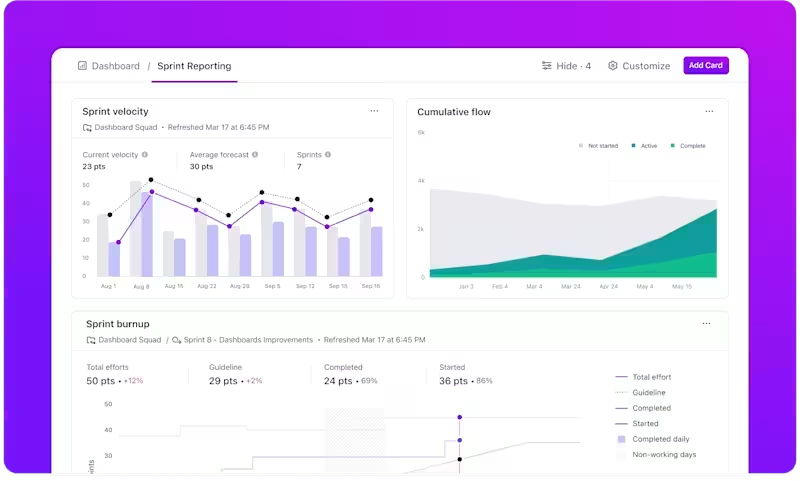

Memberikan tim visibilitas real-time

Koordinasi pemeliharaan bergantung pada kejelasan. Dashboard ClickUp menyediakan tampilan terpusat atas informasi seperti:

- Perintah kerja yang diprediksi vs. yang telah diselesaikan

- Waktu dari prediksi hingga penyelesaian

- Tumpukan pekerjaan saat ini berdasarkan aset atau lokasi

- Kapasitas tim dan beban kerja teknisi

- Biaya pemeliharaan berdasarkan kelas aset

Alih-alih menggabungkan laporan dari berbagai sistem, tim mendapatkan visibilitas operasional real-time di satu tempat.

Anda juga dapat membuat Super Agent sendiri di ClickUp untuk secara otomatis membuat dan berbagi pembaruan status pada berbagai aktivitas pemeliharaan. Pelajari lebih lanjut di sini 👇

Kontekstual cerdas dengan AI terintegrasi

Prediksi hanya sebagus konteks di baliknya. ClickUp Brain meningkatkan manajemen dokumentasi dan koordinasi pemeliharaan dengan:

- Menampilkan catatan perbaikan sebelumnya yang terkait dengan aset yang sama

- Mengakses prosedur dan manual yang relevan

- Mengidentifikasi kegagalan historis yang serupa

- Menganalisis tren di berbagai periode waktu

Bagi tim yang mengembangkan program pemeliharaan prediktif, hal ini membantu menghubungkan analisis dengan pengetahuan institusional—menutup celah antara prediksi dan kinerja.

💡 Tips Pro: Simpan semua prosedur operasional standar dan manual peralatan Anda di ClickUp Docs yang dapat dicari, yang terhubung langsung dengan tugas-tugas aset Anda. Pastikan semua percakapan tetap relevan dengan pekerjaan yang sedang dilakukan dengan menggunakan komentar berurutan di ClickUp Comments dan @mentions di ClickUp Chat untuk membahas perbaikan spesifik.

Integrasikan Pemeliharaan Prediktif AI dengan Alur Kerja yang Sudah Ada

AI untuk pemeliharaan prediktif bertujuan untuk mengubah tim Anda dari responsif dalam menangani masalah menjadi proaktif dan terencana. Namun, teknologi saja tidak cukup. Nilai sebenarnya terwujud ketika prediksi Anda diimplementasikan secara mulus menjadi tindakan yang tepat waktu dan terkoordinasi.

Program yang sukses memerlukan data yang andal, model yang akurat, dan, yang paling penting, alur kerja operasional yang menghubungkan wawasan dengan tindakan. Seiring dengan semakin mudahnya akses terhadap teknologi ini, organisasi yang menguasai alur kerja ini akan menjadi yang benar-benar unggul.

ClickUp terintegrasi dengan alat-alat khusus yang sudah digunakan untuk pemantauan dan pemeliharaan prediktif. Ia menjadi ruang kerja terpadu di mana wawasan diubah menjadi pekerjaan yang dijadwalkan, dilacak, dan diselesaikan.

Siap untuk mengintegrasikan alur kerja pemeliharaan Anda dan mengubah prediksi menjadi tindakan? Mulailah secara gratis dengan ClickUp hari ini.

Pertanyaan yang Sering Diajukan

Pelacakan pemeliharaan tradisional digunakan untuk mencatat pekerjaan yang telah selesai. Perangkat lunak pemeliharaan prediktif menganalisis data real-time untuk memprediksi kapan pekerjaan akan diperlukan di masa depan.

Banyak platform kini menawarkan model siap pakai untuk jenis peralatan umum, yang mengurangi kebutuhan akan pengembangan khusus. Anda dapat memulai dengan solusi yang didukung vendor untuk aset-aset kritis Anda dan membangun keahlian internal seiring waktu.

Perawatan reaktif memiliki biaya awal terendah tetapi biaya jangka panjang tertinggi akibat perbaikan darurat dan waktu henti. Perawatan preventif merupakan pilihan tengah, sementara perawatan prediktif mengoptimalkan baik keandalan maupun efisiensi biaya.

Pengembalian investasi (ROI) bervariasi tergantung pada tingkat kritis aset Anda dan praktik saat ini, meskipun 95% mencapai ROI positif dengan implementasi yang tepat. Hal ini umumnya didorong oleh pengurangan waktu henti, biaya pemeliharaan yang lebih rendah, dan umur peralatan yang lebih panjang.