Als u een voorliefde hebt voor procesverbetering, hebt u waarschijnlijk al gehoord van Lean Six Sigma-tools.

De Lean Six Sigma-methodologie kan een krachtige stimulans zijn voor het verbeteren van uw bedrijfsprocessen. Maar er is een addertje onder het gras. Als u nog niet bekend bent met de methodologie, kan het behoorlijk overweldigend zijn. De details kunnen u in verwarring brengen, of u kunt zich gestrest voelen door de gegevens die u moet analyseren.

Maak u geen zorgen. In dit bericht leggen we Lean Six Sigma en tien tools uit, evenals de bedrijfsprocessen waarvoor ze geschikt zijn om de efficiëntie van processen te verhogen. ⚒️

Wanneer deze tools goed worden geïmplementeerd, verminderen ze effectief de procesvariabiliteit en creëren ze een cultuur van continue verbetering.

Wat zijn Six Sigma-tools?

Six Sigma-tools zijn analytische en procesverbeteringsmethodologieën die procesvariabiliteit verminderen en een hogere kwaliteit van de output garanderen.

De Six Sigma-aanpak is in de jaren tachtig ontwikkeld door Motorola-ingenieur Bill Smith en werd aanvankelijk gebruikt om de doorvoer van productieprocessen te verbeteren. In de loop der tijd hebben ook sectoren als het onderwijs, de gezondheidszorg en de dienstensector deze aanpak overgenomen.

Het belangrijkste doel van Six Sigma is het identificeren van defecten en het opsporen van de onderliggende oorzaken van procesvariaties. De bijbehorende tools zorgen voor consistente kwaliteitsverbeteringen door procesproblemen op te sporen.

Door deze methoden toe te passen, kunnen organisaties nauwkeurig leveren, de betrouwbaarheid verbeteren en de cyclustijden van processen verkorten.

10 Six Sigma-tools en -technieken om bedrijfsprocessen te verbeteren

Hier zijn 10 gerenommeerde Lean Six Sigma-tools om de kwaliteitsborgingsprocessen en operationele efficiëntie van uw organisatie te verbeteren:

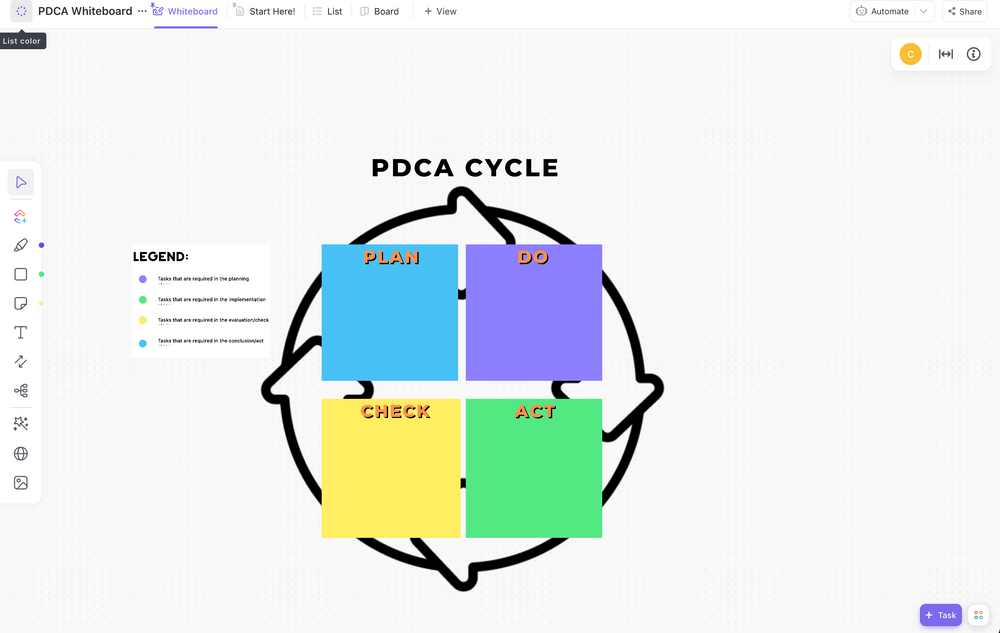

1. Plan-Do-Check-Act (PDCA)

Dit iteratieve vierfasenmodel helpt organisaties bij het bevorderen van voortdurende kwaliteitscontrole en continu leren. De PDCA-cyclus is nu een fundamenteel onderdeel van de Six Sigma-methodologie en verbetert lean manufacturing en kwaliteitscontrole in verschillende sectoren.

- Planning: In de planningsfase wordt een probleem of een mogelijkheid tot verbetering binnen een proces geïdentificeerd. In deze fase worden gegevens verzameld om de huidige prestaties te beoordelen en de reikwijdte van de procesoptimalisatie van het project te definiëren

- Nog te doen: In deze fase worden de strategieën op kleine schaal geïmplementeerd en worden de resultaten van de vorige fase geëvalueerd aan de hand van de verwachte resultaten. Het is een gecontroleerd experiment met nauwkeurige documentatie

- Controle: Op dit punt controleert uw team of de geïmplementeerde veranderingen hebben geleid tot een meetbare verbetering

- Uitvoering: In deze fase worden de veranderingen op grotere schaal doorgevoerd en wordt feedback uit eerdere fasen verwerkt. Succesvolle proefversies zorgen voor standaardisatie van uw nieuwe proces

Wanneer gebruikt u deze tool: PDCA kan worden toegepast op softwareontwikkelingsprocessen. Door feedback effectief te verwerken, kunt u ervoor zorgen dat elke iteratie voldoet aan de verwachtingen van de klant of deze zelfs overtreft.

De Whiteboard-functie van ClickUp biedt een volledig aanpasbaar canvas voor brainstormen, het uitstippelen van strategieën en het in kaart brengen van bedrijfsprocessen. U kunt het ook gebruiken om flexibele werkstromen te manipuleren en subtaken en de hoofdoorzaken van inefficiënties in processen te categoriseren.

Met de PDCA-proces-sjabloon voor Whiteboard van ClickUp kunt u brainstormen over mogelijke oplossingen en herhalingen en resultaten van abonnementen bijhouden. Met deze gestructureerde sjabloon kunt u uw proces organiseren in specifieke taken en verschillende statussen gebruiken om uw team op de hoogte te houden van de voortgang.

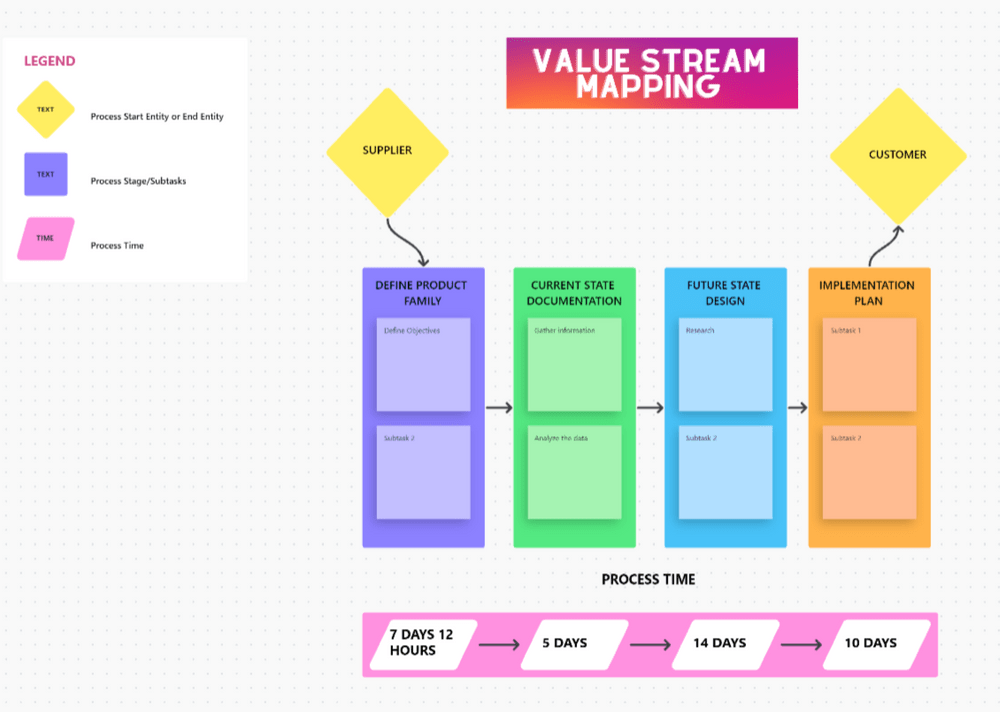

2. Value Stream Mapping (VSM)

Een waardestroom is de volgorde van interne en externe taken die doorgaans worden gebruikt om producten of diensten aan clients te leveren. Het proces van waardestroom in kaart brengen (VSM) helpt bij het visualiseren en analyseren van de werkstroom van materialen en informatie terwijl een product door de waardestroom beweegt.

Het primaire doel is het identificeren van verspilling en inefficiënties door middel van end-to-end procesvisualisatie.

- Begin met het in kaart brengen van de huidige situatie: Deze stap creëert een basis voor het meten van verbeteringen en biedt inzicht in de werkstromen of knelpunten van bestaande systemen

- Identificeer potentiële problemen: Dit kunnen verspilde middelen zijn, zoals overproductie, wachttijden, overbewerking, defecten en onderbenut talent

- Ontwerp een toekomstige werkstroom: De derde stap bestaat uit het bedenken van een werkstroom met minimale verspilling. Deze stap omvat alles van het herontwerpen van processen tot het organiseren van werkcellen

- Implementeer uw veranderingen: In deze fase kunt u investeringen verwachten in nieuwe technologie of training van nieuw personeel in de implementatiefase

Wanneer gebruikt u deze tool: VSM werkt goed in productie en logistiek bij het in kaart brengen van het productieproces. U kunt vertragingen en activiteiten zonder toegevoegde waarde opsporen, van grondstoffen tot levering aan de klant.

Met de sjabloon voor het in kaart brengen van waarde van ClickUp kan uw team processen continu monitoren en verfijnen na het upgraden van de huidige statuskaarten. Dit iteratieve proces helpt u te brainstormen over manieren om uw bestaande processen te verbeteren, uw verbeteringen te behouden en flexibel te blijven wanneer u reageert op dynamische marktvoorwaarden.

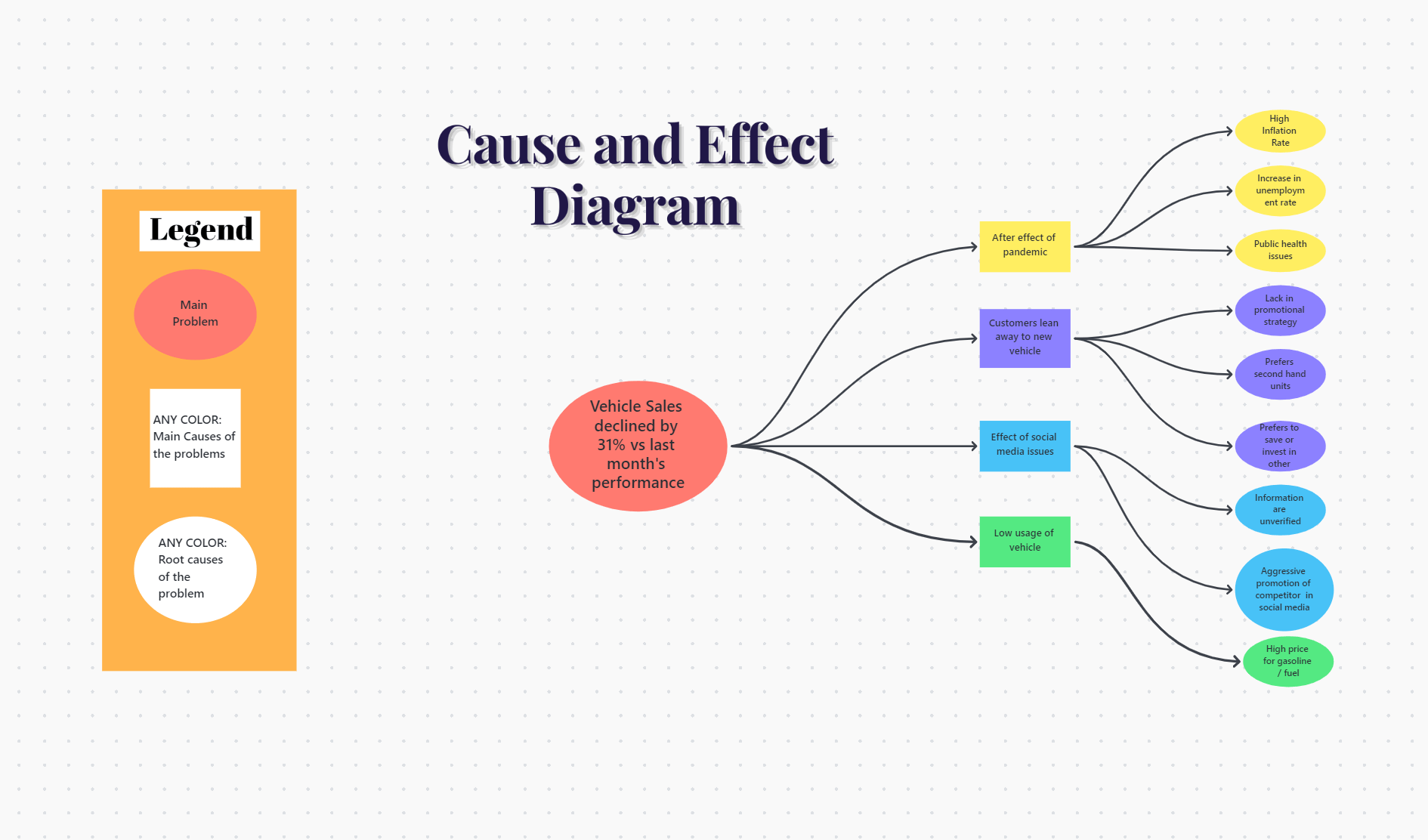

3. Oorzaak-gevolgdiagram

Deze sjabloon, ook wel visgraatdiagram of Ishikawa-diagram genoemd, kan helpen bij het opsporen van de onderliggende oorzaken van inefficiënties in processen door de relaties tussen verschillende factoren in kaart te brengen.

U begint met het definiëren van het probleem aan de kop van de visgraat en omcirkelt dit om de aandacht erop te vestigen. Trek vervolgens een rechte lijn (ruggengraat) van de probleemstelling naar de linkerkant van het whiteboard. Deze lijn vertegenwoordigt het verband tussen oorzaken en gevolgen.

Verder kunt u de oorzaken van het probleem categoriseren. Deze ribben van de visgraat bevatten vaak problemen die verband houden met personeel, materialen, methoden, machines of metingen.

Overweeg om voor elke hoofdcategorie specifieke vertakkingen toe te voegen. Naast het opsommen van specifieke oorzaken, kunt u teamgenoten aanmoedigen om ideeën over deze vertakkingen te delen. Voeg gerust subvertakkingen toe voor zeer specifieke oorzaken. Gebruik gratis projectmanagementsoftware zoals ClickUp om diagrammen te maken die uw procesverbeteringsmethoden opsplitsen.

Wanneer deze tool gebruiken: Deze tool is effectief in instellingen in de gezondheidszorg om ongewenste gebeurtenissen te analyseren of in de klantenservice om terugkerende problemen op te lossen die de klanttevredenheid beïnvloeden.

Met de sjabloon 'Oorzaak en gevolg' van ClickUp voor Whiteboard kunt u de relaties tussen uw problemen en de mogelijke oorzaken ervan weergeven en bekijken. U kunt digitale markeringen gebruiken om sleutelproblemen te markeren en discussies starten om ze verder te onderzoeken. Zodra de diagnose is gesteld, kunt u op maat gemaakte actiestappen bepalen om elke oorzaak aan te pakken door een ClickUp-werkstroom naar keuze op te stellen.

4. De vijf waarom-vragen

Deze Six Sigma-tool onderzoekt de onderliggende oorzaken van een procesprobleem door vijf keer of zo vaak als nodig is 'waarom' te vragen.

Door bij elke laatste vraag met betrekking tot het diagnosticeren van het probleem steeds 'waarom' te vragen, komt u dichter bij de oorzaak.

Uw doel is om de symptomen en aannames weg te werken en de fundamentele oorzaak van het probleem bloot te leggen. Zodra het probleem is geïdentificeerd, is het eenvoudiger om op maat gemaakte maatregelen te ontwikkelen.

Stel bijvoorbeeld dat u moeite heeft om werknemers te behouden. Gebruik de vijf waarom-vragen om de oorzaak van het probleem te achterhalen.

Probleem: Slecht personeelsbehoud.

- Waarom: De werkroosters waren niet flexibel

- Waarom: De reikwijdte van projecten is niet duidelijk

- Waarom: Productbeschrijvingen werden niet op tijd gedeeld

- Waarom: Slechte productiviteit aan de clientzijde

- Waarom: Gebrek aan middelen om volledige productinformatie te verzamelen en te delen

Uit deze oorzaken blijkt duidelijk dat de problemen voortkomen uit het onvermogen van de client om tijdig uitgebreide productbriefs te delen. Door dit eerder in de werkstroom aan te pakken, kunnen uw medewerkers volgens het abonnement werken en hun werktevredenheid verbeteren.

Deze Lean Six Sigma-tool biedt eenvoud, efficiëntie en effectiviteit bij het scheiden van symptomen en de onderliggende oorzaak van een probleem.

Wanneer gebruikt u deze tool: De vijf waarom-vragen kunnen het best worden gebruikt in situaties waarin een analyse van de onderliggende oorzaken nodig is, met name wanneer problemen complex en gelaagd zijn. Overweeg deze Six Sigma-tool te gebruiken in operationele omgevingen om de redenen voor machine storingen of procesonderbrekingen te begrijpen.

De sjabloon '5 Whys' van ClickUp maakt snellere teamsamenwerking mogelijk en biedt een herhaalbare methodologie voor het oplossen van inefficiënties. Zodra u de onderliggende oorzaken van procesvariaties hebt geïdentificeerd, kunt u direct aan de slag met het oplossen van problemen door specifieke taken aan uw teamleden toe te wijzen.

5. FMEA

Failure Modes and Effects Analysis (FMEA) is het meest geschikt voor het opsommen van alle mogelijke storingen in een ontwerp, een productie- of assemblageproces, een product of een dienst.

Het is ontworpen om potentiële storingspunten op te sporen en bedrijven in staat te stellen corrigerende maatregelen te nemen door vroegtijdige detectie. U kunt FMEA gebruiken om problemen te prioriteren op basis van hun impact en waarschijnlijkheid dat ze zich voordoen.

Begin met het samenstellen van een cross-functioneel team met kennis van het proces dat wordt geanalyseerd. Dit introduceert verschillende perspectieven op mogelijke mislukkingen.

Zodra u het product, proces, ontwerp of de dienst die wordt geanalyseerd hebt gedefinieerd, maakt u een lijst van elke stap of component en brengt u in kaart op welke manieren er fouten kunnen optreden. Dit zijn uw storingsmodi.

Elke storingsmodus wordt beoordeeld op ernst (S), frequentie (O) en detecteerbaarheid (D). Het risicoprioriteitsnummer (RPN) wordt berekend door:

RPN = S x O x D

Gebruik deze RPN om storingsmodi te prioriteren op basis van wat de productfunctionaliteit het meest beïnvloedt.

Wanneer gebruikt u deze tool: Deze tool is geschikt voor nieuwe of bestaande procesrisicobeoordelingen, met name vóór de lancering van producten of processen. De tool wordt veel gebruikt tijdens het ontwerp en de ontwikkeling in de automobiel- en luchtvaartindustrie om toekomstige storingen te voorkomen en de betrouwbaarheid te verbeteren.

De FMEA Lean Six Sigma-sjabloon van ClickUp maakt duidelijk welke subprocessen of componenten verbeterd moeten worden om onverwachte inefficiënties te voorkomen. De verschillende weergaven helpen u risico's te ordenen op ernst en frequentie.

6. Kanban

Kanban-borden zijn krachtige visuele hulpmiddelen in lean management om bedrijfsprocessen te optimaliseren. Ze stellen gebruikers in staat om taken te visualiseren, lopende werkzaamheden te beperken en de werkstroom te maximaliseren om inefficiënties in processen en de operationele effectiviteit te herstellen.

Breng eerst de sleutelprocessen van uw bedrijf in kaart en verdeel elk proces in verschillende fasen. De eerste omvat factoren zoals productlevering of het onboarden van klanten, en de tweede kan 'Verzoek ontvangen', 'Kwaliteitscontrole' of 'Verwerking' omvatten, enz.

Stel uw Kanban-bord in met kolommen voor elke fase. Deze visuele layout laat u zien hoe uw taken vorderen, zodat u efficiënt knelpunten kunt opsporen.

Vergeet niet het maximale aantal taken (WIP-limieten) te vermelden dat tegelijkertijd kan worden afgehandeld. Dit is cruciaal om blokkades te identificeren en proactief aan te pakken.

Over het algemeen biedt het dynamische taakbeheer realtime feedback over de werkstroom en worden alle vertragingen gemarkeerd. De architectuur van deze Six Sigma-tool helpt bij het aanpassen van processen door middelen opnieuw toe te wijzen. U kunt ook proberen processtappen opnieuw te definiëren om inefficiënties te verminderen.

Wanneer gebruikt u deze tool: Kanban is geschikt voor softwareontwikkeling en redactionele contentteams om projecten te beheren, de werkstroom te reguleren en lopende werkzaamheden visueel te limiteren.

Met de Kanban Board-functie van ClickUp kunt u bijvoorbeeld de fasen van de werkstroom duidelijk visualiseren en de voortgang in realtime bijhouden. Door deze mogelijkheden te combineren met de datagestuurde aanpak van Six Sigma kunt u kleine en grote processen foutloos uitvoeren.

De Kanban-bord-sjabloon van ClickUp verdeelt grotere taken in beter haalbare subtaken en biedt inzicht in de capaciteit van uw team. Het kan de duur van de taakcyclus aanzienlijk verkorten en het rendement op uw middelen maximaliseren.

7. Pareto-grafiek

Pareto-grafieken zijn een soort staafdiagrammen die de frequentie of impact van problemen of oorzaken in een proces weergeven. Het 80/20-principe van Pareto stelt dat 80% van alle problemen te wijten is aan 20% van de oorzaken.

De grafiek helpt u bij het scheiden van de 'vital few' van de 'trivial many' oorzaken van een probleem. Zo kunt u vanaf het begin problemen met een grote impact aanpakken.

De eerste twee stappen zijn het verzamelen en categoriseren van gegevens. Zodra de problemen zijn gecategoriseerd, moet u de frequentie van de gebeurtenissen voor elke categorie tellen. Vervolgens rangschikt u de categorieën op basis van de frequentie van voorkomen, van hoog naar laag. Bereken vervolgens het cumulatieve percentage van het totale aantal defecten of oorzaken dat voor elke categorie is geregistreerd in het account.

Zet ten slotte de categorieën op de horizontale as van de grafiek en de frequentie op de verticale as.

De Pareto-grafiek helpt u bij het verbeteren van uw bedrijfsprocessen door:

- Problemen meten en vergelijken

- Focusgebieden identificeren

- Effectief toewijzen van middelen

- Itereren voor verbeteringen

Wanneer gebruikt u deze tool: Deze tool helpt bij softwareontwikkeling door op basis van frequentie en impact op gebruikers te bepalen welke bugs of functies het eerst moeten worden aangepakt.

8. Takt-tijd

Takt-tijd is een fundamenteel concept dat de productiesnelheid synchroniseert met de vraag van de klant, waardoor een soepele, continue werkstroom ontstaat.

Takt-tijd helpt u het productietempo af te stemmen op de snelheid waarmee producten nodig zijn. Met Takt-tijd kunt u een hoge productie-efficiëntie en lagere afval- en voorraadkosten verwachten.

Takt-tijd = Totale beschikbare productietijd / Klantvraag

Bijvoorbeeld, als een fabriek 960 minuten per dag draait en de vraag van de klant 320 eenheden per dag is, is de takt-tijd:

Takt-tijd = 960 minuten / 320 eenheden = 3 minuten / eenheid

Bij het verbeteren van bedrijfsprocessen is de takt-tijd geschikt voor het aanpassen van de snelheid van de activiteiten door de werklast in evenwicht te brengen of productielijnen te herconfigureren. U kunt productiemetrics monitoren om te controleren of bepaalde stappen niet voldoen aan de takt-tijd.

Wanneer gebruikt u deze tool: Deze tool werkt het beste in de consumentenelektronicasector. Hij helpt de productiesnelheid af te stemmen op de marktvraag om overproductie te voorkomen en voorraadkosten te verlagen.

9. Poka-Yoke

Poka-Yoke, een Japanse term voor 'foutbestendig', bouwt beveiligingen in processen om fouten te voorkomen en te corrigeren voordat ze defecten worden. Deze Six Sigma-tool maakt het vrijwel onmogelijk dat er fouten optreden.

Zoals bij de meeste Six Sigma-technieken begint u met het analyseren van het proces en het opsporen van veelvoorkomende foutpunten. Deze kunnen het gevolg zijn van menselijke fouten, zoals vergeetachtigheid of verkeerde aannames.

Verder analyseert het fouten die worden veroorzaakt door het ontwerp van het proces, de interface of de interactie tussen de medewerker en het proces.

Het belangrijkste is het ontwikkelen van een Poka-Yoke-oplossing die fouten voorkomt of onmiddellijk zichtbaar maakt als er een fout optreedt. Hier zijn drie kerntypes van Poka-Yoke:

- Contacttype: Identificeert productdefecten door fysieke eigenschappen te testen

- Vaste waarde: Zorgt ervoor dat een specifiek aantal bewegingen of acties wordt uitgevoerd

- Bewegingsstap (volgorde) type: Controleert de juiste volgorde van acties en verifieert of deze in de juiste volgorde en zonder weglatingen zijn voltooid

U kunt extra sjablonen voor procesverbetering testen om twee van de bovenstaande technieken samen te voegen en A/B-tests uit te voeren.

Wanneer gebruikt u deze tool: Poka-Yoke wordt veel gebruikt in de automobielindustrie en zorgt ervoor dat onderdelen correct worden geïnstalleerd, waardoor fouten bij de assemblage worden voorkomen en de productkwaliteit wordt verbeterd.

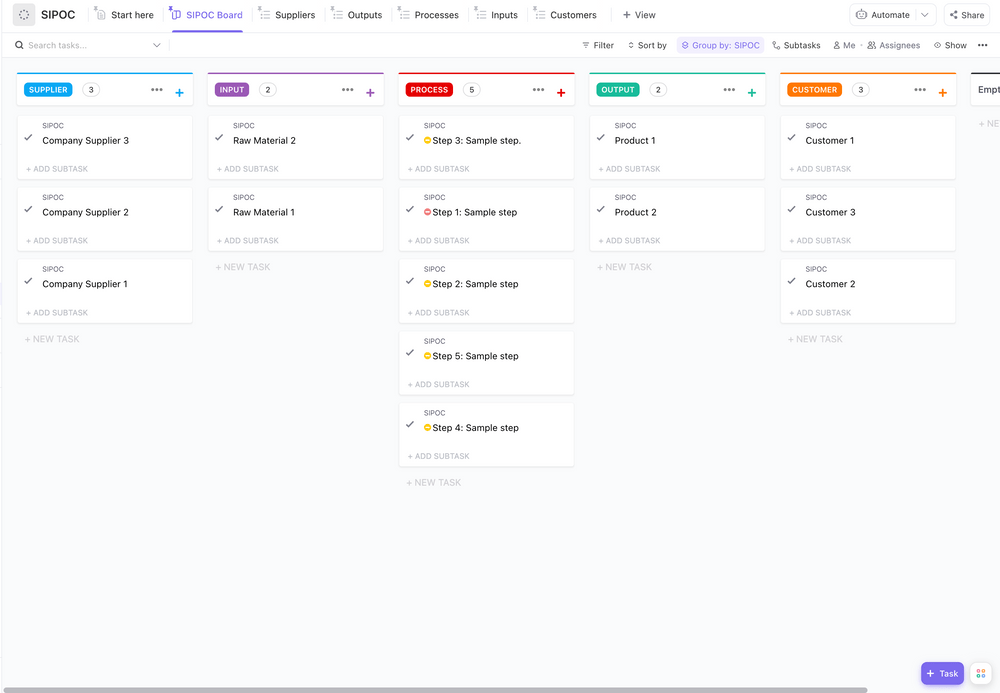

10. SIPOC

Dit is een acroniem voor Suppliers (leveranciers), Inputs (inputs), Processes (processen), Outputs (outputs) en Customers (klanten). SIPOC helpt uw team om de context, de reikwijdte en de belangrijkste stakeholders in beeld te brengen. Gebruik dit Lean Six Sigma-type om ervoor te zorgen dat volgende analyses of wijzigingen goed gericht en relevant zijn.

Beschrijf het proces dat u wilt verbeteren in vijf tot zeven stappen op hoog niveau. Breng vervolgens de vijf componenten van SIPOC in kaart.

- Leveranciers leveren input voor het proces. Dit kunnen interne teams, externe leveranciers of systemen zijn

- Inputs zijn de materialen, informatie of andere middelen die helpen bij het uitvoeren van het proces

- Het proces omvat de cruciale stappen van de taak, van begin tot eind. Zorg ervoor dat dit een algemeen overzicht is, geen gedetailleerde proceskaart

- Outputs bepalen wat het proces oplevert. Dit zijn de resultaten of producten die uit het proces voortkomen

- Klanten zijn degenen die uw output ontvangen. Houd er rekening mee dat klanten zowel intern als extern aan de organisatie kunnen zijn

U kunt een eenvoudige SIPOC-tabel of -diagram maken die de werkstroom van leveranciers naar klanten door het proces beschrijft. Probeer met verschillende sjablonen voor SIPOC-diagrammen te werken om verschillende stijlen beter te begrijpen.

Wanneer gebruikt u deze tool: Deze tool is geschikt voor dienstverlenende sectoren zoals de horeca of het bankwezen om klantenserviceprocessen in kaart te brengen. Het helpt bij het identificeren van elementen die van invloed zijn op de klantervaring.

Met de SIPOC-sjabloon van ClickUp kunt u systematische processen voor uw toeleveringsketen instellen zonder tijd en middelen te verspillen aan overbodige taken. Het informeert uw team over de omvang van een proces via afzonderlijke weergaven zoals leverancier, proces, input en output, zodat inefficiënties sneller kunnen worden opgespoord.

Uw weg naar operationele uitmuntendheid

Deze Six Sigma-tools betekenen een strategische verbetering van de aanpak van procesverbetering binnen uw bedrijf of team. Naast het optimaliseren van individuele processen, stellen ze teams in staat om een lonende cultuur van continue verbetering te omarmen.

Door deze tools in uw dagelijkse activiteiten te integreren, stelt u uw organisatie in staat om de productiviteit en kwaliteit duurzaam te verbeteren. Als u zich afvraagt waar u moet beginnen, probeer dan eens Six Sigma-sjablonen in ClickUp te integreren om uw bedrijfsprocessen betrouwbaarder en minder foutgevoelig te maken.

Meld u vandaag nog aan voor ClickUp en bevorder een cultuur van continue verbetering.

Veelgestelde vragen

1. Wat zijn Six Sigma-tools?

Six Sigma-tools verbeteren bedrijfsprocessen door fouten te minimaliseren. Enkele voorbeelden zijn het visgraatdiagram (om de hoofdoorzaken te identificeren), de Pareto-grafiek en FMEA (om kritieke verbeterpunten te targeten), de 5 waarom-vragen (om door te dringen tot de bron van het probleem), controlekaarten (om variabiliteit te monitoren) en PDCA (voor iteratieve planning).

2. Is Six Sigma een Lean-tool?

Six Sigma-tools worden vaak geassocieerd met Lean, omdat beide gericht zijn op het verbeteren van de bedrijfsefficiëntie. Lean richt zich op het elimineren van verspilling en het verbeteren van de werkstroom van productieprocessen om de efficiëntie te verbeteren. Six Sigma daarentegen vermindert variatie en defecten om de kwaliteit te verbeteren.

3. Is Six Sigma een kwaliteitsinstrument?

Ja, Six Sigma is in wezen een tool voor kwaliteitsverbetering die is ontworpen om procesvariatie te verminderen en de outputkwaliteit te verbeteren. Het kan statistische tools gebruiken om een procesfoutenniveau van niet meer dan 3,4 fouten per miljoen kansen te bereiken en te handhaven.