Wenn Sie ein Faible für Prozessverbesserungen haben, haben Sie höchstwahrscheinlich schon von Lean Six Sigma-Tools gehört.

Die Lean Six Sigma-Methodik kann ein leistungsstarkes Instrument zur Verbesserung Ihrer Geschäftsprozesse sein. Aber es gibt einen Haken. Wenn Sie mit dieser Methodik noch nicht vertraut sind, kann sie ziemlich überwältigend sein. Die Details könnten Sie verwirren, oder Sie könnten sich durch die Daten, die Sie analysieren müssen, gestresst fühlen.

Keine Sorge. In diesem Beitrag erklären wir Ihnen Lean Six Sigma und zehn tools sowie die Geschäftsprozesse, für die sie geeignet sind, um die Prozesseffizienz in die Höhe zu treiben. ⚒️

Bei richtiger Umsetzung reduzieren diese tools effektiv die Prozessvariabilität und schaffen eine Kultur der kontinuierlichen Verbesserung.

Was sind Six Sigma-Tools?

Six Sigma-Tools sind analytische und prozessverbessernde Methoden, die Prozessschwankungen reduzieren und ein höheres Qualitätsniveau der Ergebnisse gewährleisten.

Der Six-Sigma-Ansatz wurde in den 1980er Jahren von Bill Smith, einem Ingenieur bei Motorola, entwickelt und diente ursprünglich dazu, den Durchsatz von Fertigungsprozessen zu verbessern. Im Laufe der Zeit haben Branchen wie Bildung, Gesundheitswesen und Dienstleistungen diesen Ansatz übernommen.

Das Kernziel von Six Sigma ist es, Fehler zu identifizieren und die zugrunde liegenden Ursachen für Prozessschwankungen aufzudecken. Die damit verbundenen tools sorgen für konsistente Qualitätsverbesserungen, indem sie Prozessprobleme genau lokalisieren.

Durch den Einsatz dieser Methoden können Unternehmen präzise liefern, die Zuverlässigkeit verbessern und die Zykluszeiten verkürzen.

10 Six Sigma-Tools und -Techniken zur Verbesserung von Geschäftsprozessen

Hier sind 10 renommierte Lean Six Sigma-tools zur Verbesserung der Qualitätssicherungsprozesse und der betrieblichen Effizienz Ihres Unternehmens:

1. Planen-Ausführen-Überprüfen-Handeln (PDCA)

Dieses iterative Vier-Phasen-Modell hilft Unternehmen dabei, eine kontinuierliche Qualitätskontrolle und kontinuierliches Lernen zu fördern. Der PDCA-Zyklus ist heute ein grundlegender Bestandteil der Six-Sigma-Methodik und verbessert die schlanke Fertigung und Qualitätskontrolle in allen Branchen.

- Planung: In der Planungsphase werden Probleme oder Verbesserungsmöglichkeiten innerhalb eines Prozesses identifiziert. In dieser Phase werden Daten gesammelt, um die aktuelle Leistung zu bewerten und den Umfang der Prozessoptimierung des Projekts zu definieren.

- Ausführung: In dieser Phase werden die Strategien in kleinem Maßstab umgesetzt und die Ergebnisse der vorherigen Phase anhand der erwarteten Ergebnisse bewertet. Es handelt sich um ein kontrolliertes Experiment mit präziser Dokumentation.

- Überprüfung: An dieser Stelle überprüft Ihr Team, ob die umgesetzten Änderungen zu einer messbaren Verbesserung geführt haben.

- Umsetzung: In dieser Phase werden die Änderungen in größerem Umfang umgesetzt und Rückmeldungen aus früheren Phasen einbezogen. Erfolgreiche Testläufe standardisieren Ihren neuen Prozess.

Wann sollte dieses tool eingesetzt werden? PDCA kann auf Softwareentwicklungsprozesse angewendet werden. Durch die effektive Umsetzung von Feedback können Sie sicherstellen, dass jede Iteration die Kundenerwartungen erfüllt oder übertrifft.

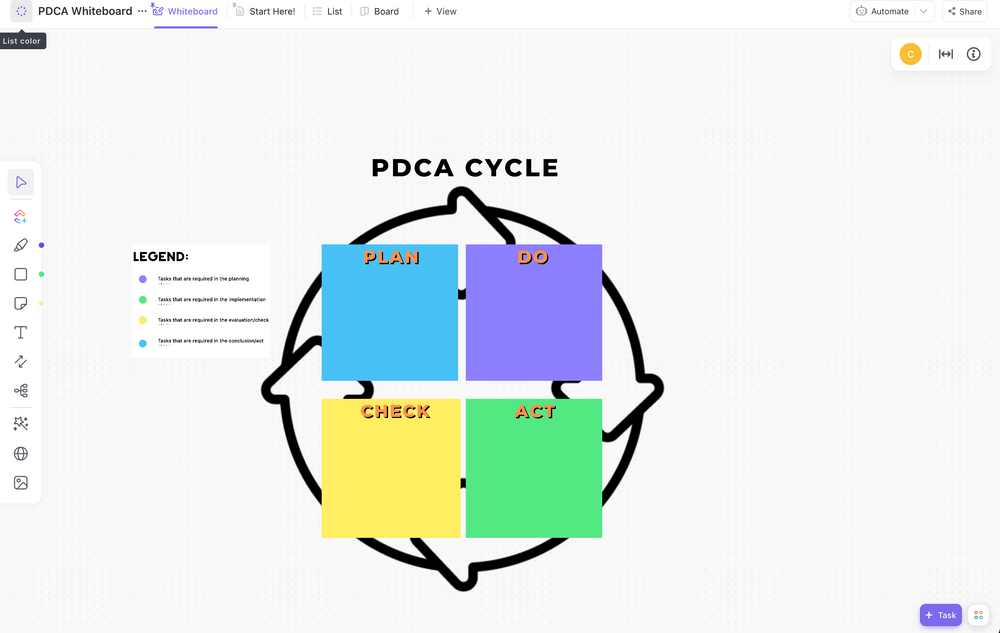

Die Whiteboard-Funktion von ClickUp bietet eine vollständig anpassbare Arbeitsfläche für Brainstorming, Strategieentwicklung und die Darstellung von Geschäftsprozessen. Sie können sie auch verwenden, um agile Workflows zu bearbeiten und Unteraufgaben sowie die Ursachen für Prozessineffizienzen zu kategorisieren.

Mit der PDCA-Prozess-Whiteboard-Vorlage von ClickUp können Sie mögliche Lösungen brainstormen und Planiterationen und Ergebnisse verfolgen. Diese strukturierte Vorlage ermöglicht es Ihnen, Ihren Prozess in spezifische Aufgaben zu organisieren und verschiedene Status zu verwenden, um Ihr Team über den Fortschritt auf dem Laufenden zu halten.

2. Wertstromanalyse (VSM)

Ein Wertstrom ist die Reihenfolge interner und externer Aufgaben, die in der Regel zur Lieferung von Produkten oder Dienstleistungen an Clients verwendet werden. Der Prozess der Wertstromanalyse (VSM) hilft dabei, den Material- und Informationsfluss zu visualisieren und zu analysieren, während ein Produkt den Wertstrom durchläuft.

Das Hauptziel besteht darin, Verschwendung und Ineffizienzen durch eine durchgängige Prozessvisualisierung zu identifizieren.

- Beginnen Sie mit der Erfassung des Ist-Zustands: Dieser Schritt schafft eine Grundlage für die Messung von Verbesserungen und bietet Einblicke in die Workflows oder Engpässe bestehender Systeme.

- Identifizieren Sie potenzielle Probleme: Dies können verschwendete Ressourcen wie Überproduktion, Wartezeiten, Überbearbeitung, Mängel und ungenutztes Talent sein.

- Entwerfen Sie einen zukünftigen Workflow: Der dritte Schritt besteht darin, sich einen Workflow mit minimalem Verschwendungsaufwand vorzustellen. Dieser Schritt umfasst alles von der Neugestaltung von Prozessen bis hin zur Organisation von Arbeitszellen.

- Implementieren Sie Ihre Änderungen: In dieser Phase können Sie mit Investitionen in neue Technologien oder die Schulung neuer Mitarbeiter in der Implementierungsphase rechnen.

Wann sollte dieses Tool eingesetzt werden? VSM eignet sich gut für die Fertigung und Logistik, um den Produktionsprozess abzubilden. Sie können Verzögerungen und nicht wertschöpfende Aktivitäten von den Rohstoffen bis zur Auslieferung an den Kunden genau lokalisieren.

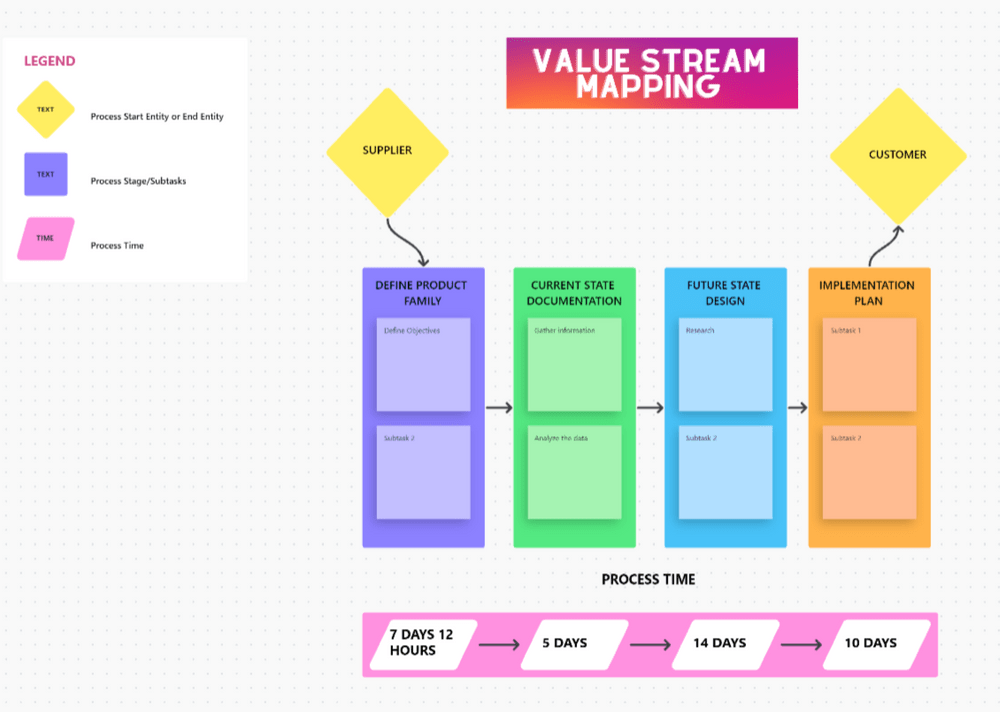

Mit der Value Stream Mapping-Vorlage von ClickUp kann Ihr Team nach der Aktualisierung der aktuellen Status-Karten Prozesse kontinuierlich überwachen und verfeinern. Dieser iterative Prozess hilft Ihnen dabei, Ideen zur Verbesserung Ihrer bestehenden Prozesse zu sammeln, Ihre Verbesserungen aufrechtzuerhalten und agil auf dynamische Marktbedingungen zu reagieren.

3. Ursache-Wirkungs-Diagramm

Diese Vorlage, die gemeinhin als Fischgräten- oder Ishikawa-Diagramm bezeichnet wird, kann dabei helfen, die Ursachen für Prozessineffizienzen zu erkennen, indem sie die Beziehungen zwischen verschiedenen Faktoren abbildet.

Beginnen Sie damit, das Problem an der Überschrift des Fischgräten-Diagramms zu definieren und es zur Hervorhebung einzukreisen. Zeichnen Sie als Nächstes eine gerade Linie (Rückgrat) von der Problemstellung zur linken Seite des Whiteboards. Diese Linie stellt die Verbindung zwischen Ursachen und Wirkungen dar.

Weiterhin können Sie die Ursachen des Problems kategorisieren. Diese Rippen des Fischgrätenmodells umfassen häufig Probleme im Zusammenhang mit Arbeitskräften, Materialien, Methoden, Maschinen oder Messungen.

Erwägen Sie, für jede Hauptkategorie spezifische Bereiche hinzuzufügen. Neben der Auflistung bestimmter Ursachen können Sie Ihre Teamkollegen dazu ermutigen, Ideen zu diesen Bereichen auszutauschen. Fügen Sie gerne Bereiche für sehr spezifische Ursachen hinzu. Verwenden Sie kostenlose Software für Projektmanagement wie ClickUp, um Diagramme zu erstellen, die Ihre Methoden zur Prozessverbesserung aufschlüsseln.

Wann sollte dieses Tool eingesetzt werden? Dieses Tool eignet sich besonders für das Gesundheitswesen, um unerwünschte Ereignisse zu analysieren, oder für den Kundenservice, um wiederkehrende Probleme zu lösen, die die Kundenzufriedenheit beeinträchtigen.

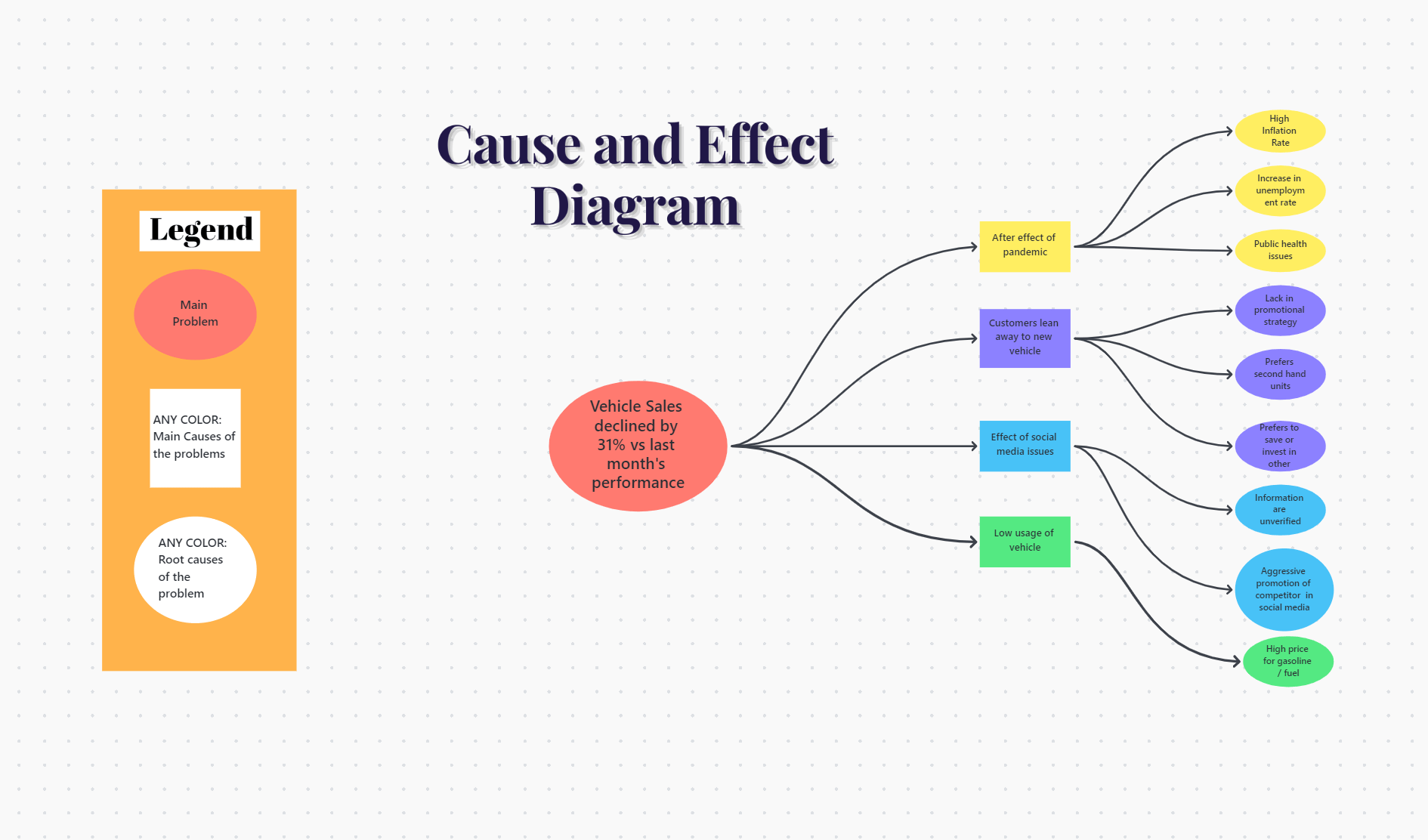

Mit der Ursache-Wirkungs-Whiteboard-Vorlage von ClickUp können Sie die Beziehungen zwischen Ihren Problemen und deren möglichen Ursachen auflisten und überprüfen. Sie können digitale Marker verwenden, um wichtige Probleme hervorzuheben, und Diskussionen führen, um diese weiter zu untersuchen. Sobald die Diagnose fertiggestellt ist, können Sie maßgeschneiderte Schritte zur Behebung der jeweiligen Ursachen festlegen, indem Sie einen ClickUp-Workflow Ihrer Wahl erstellen.

4. Die fünf Warum-Fragen

Dieses Six Sigma-Tool untersucht die Ursachen eines Prozessproblems, indem es fünfmal oder so oft wie nötig „Warum?“ fragt.

Wenn Sie bei jeder Antwort im Zusammenhang mit der Diagnose des Problems immer wieder „Warum?“ fragen, kommen Sie der Ursache näher.

Ihr Ziel ist es, die Symptome und Annahmen zu entschlüsseln, um die eigentliche Ursache des Problems aufzudecken. Sobald das Problem identifiziert ist, lassen sich leichter maßgeschneiderte Gegenmaßnahmen entwickeln.

Nehmen wir zum Beispiel ein Beispiel, bei dem Sie ein Problem mit der Mitarbeiterbindung haben. Identifizieren Sie mit Hilfe der 5-Why-Methode die Ursache des Problems.

Problem: Schlechte Mitarbeiterbindung.

- Warum: Die Arbeitszeiten waren nicht flexibel.

- Warum: Der Umfang der Projekte ist unklar.

- Grund: Produktbeschreibungen wurden nicht rechtzeitig freigegeben.

- Warum: Geringe Produktivität auf Client-Seite

- Warum: Fehlende Ressourcen zum Sammeln und Freigeben vollständiger Produktinformationen

Aus diesen Gründen wird deutlich, dass die Probleme darauf zurückzuführen sind, dass der Client nicht in der Lage ist, umfassende Produktbeschreibungen rechtzeitig freizugeben. Wenn Sie dieses Problem frühzeitig im Workflow angehen, können Ihre Mitarbeiter planmäßig arbeiten und ihre Arbeitszufriedenheit steigern.

Dieses Lean Six Sigma-Tool bietet Einfachheit, Effizienz und Effektivität bei der Trennung von Symptomen und der eigentlichen Ursache des Problems.

Wann sollte dieses tool verwendet werden? Die fünf Warum-Fragen eignen sich am besten für Situationen, in denen eine Ursachenanalyse erforderlich ist, insbesondere wenn die Probleme komplex und vielschichtig sind. Erwägen Sie den Einsatz dieses Six-Sigma-Tools in Betriebsumgebungen, um die Gründe für Maschinenausfälle oder Prozessstörungen zu verstehen.

Die 5-Why-Vorlage von ClickUp ermöglicht eine schnellere Zusammenarbeit im Team und eine wiederholbare Methodik zur Beseitigung von Ineffizienzen. Sobald Sie die Ursachen für Prozessschwankungen identifiziert haben, können Sie direkt mit der Problemlösung beginnen, indem Sie spezifische Aufgaben erstellen und Ihren Teammitgliedern zuweisen.

5. FMEA

Die Fehlermöglichkeits- und Einflussanalyse (FMEA) eignet sich am besten, um eine Liste aller möglichen Fehler in einem Entwurf, einem Fertigungs- oder Montageprozess, einem Produkt oder einer Dienstleistung zu erstellen.

Sie wurde entwickelt, um potenzielle Fehlerquellen zu erkennen und Unternehmen zu ermöglichen, durch frühzeitige Erkennung Korrekturmaßnahmen zu ergreifen. Mit FMEA können Sie Probleme anhand ihrer Auswirkungen und ihrer Eintrittswahrscheinlichkeit priorisieren.

Beginnen Sie damit, ein funktionsübergreifendes Team zusammenzustellen, das über Kenntnisse des zu analysierenden Prozesses verfügt. Dadurch werden verschiedene Perspektiven auf potenzielle Fehler eingeführt.

Sobald Sie das zu analysierende Produkt, den Prozess, das Design oder die Dienstleistung definiert haben, erstellen Sie eine Liste aller Schritte und Komponenten und stellen Sie dar, auf welche Weise Fehler auftreten könnten. Dies sind Ihre Fehlermodi.

Jeder Fehlermodus wird bewertet, um seine Schwere (S), Häufigkeit (O) und Erkennbarkeit (D) widerzuspiegeln. Die Risikoprioritätszahl (RPN) wird wie folgt berechnet:

RPN = S x O x D

Verwenden Sie dieses RPN, um Fehlermodi nach ihrer Auswirkung auf die Funktion des Produkts zu priorisieren.

Wann sollte dieses tool eingesetzt werden? Es eignet sich für die Bewertung neuer oder bestehender Prozessrisiken, insbesondere vor der Einführung von Produkten oder Prozessen. Es wird in der Automobil- und Luftfahrtindustrie häufig während der Konstruktions- und Entwicklungsphase eingesetzt, um zukünftige Ausfälle zu verhindern und die Zuverlässigkeit zu erhöhen.

Die FMEA Lean Six Sigma-Vorlage von ClickUp verdeutlicht, welche Teilprozesse oder Komponenten verbessert werden müssen, um unerwartete Ineffizienzen zu vermeiden. Die verschiedenen Ansichten helfen Ihnen dabei, Risiken nach Schweregrad und Häufigkeit zu ordnen.

6. Kanban

Kanban-Boards sind leistungsstarke visuelle Tools im Lean Management zur Optimierung von Geschäftsprozessen. Sie ermöglichen es Benutzern, Aufgaben zu visualisieren, laufende Arbeiten zu limitieren und den Flow zu maximieren, um Prozessineffizienzen zu beheben und die betriebliche Effektivität zu steigern.

Erstellen Sie zunächst eine Übersicht über die wichtigsten Geschäftsprozesse und klassifizieren Sie jeden Prozess in einzelne Phasen. Zu ersteren gehören Faktoren wie Produktlieferung oder Kunden-Onboarding, zu letzteren können „Anfrage erhalten“, „Qualitätsprüfung“ oder „Bearbeitung“ usw. gehören.

Richten Sie Ihr Kanban-Board mit Spalten für jede Phase ein. Dieses visuelle Layout zeigt Ihnen den Fortschritt Ihrer Aufgaben und ermöglicht es Ihnen, Engpässe effizient zu erkennen.

Vergessen Sie nicht, die maximale Anzahl von Aufgaben (IB-Limits) zu erwähnen, die gleichzeitig bearbeitet werden können. Dies ist entscheidend, um Blockaden zu identifizieren und proaktiv zu beseitigen.

Insgesamt liefert das dynamische Aufgabenmanagement Echtzeit-Feedback zum Prozessflow und hebt alle Verzögerungen hervor. Die Architektur dieses Six-Sigma-Tools hilft bei der Anpassung von Prozessen durch die Neuzuweisung von Ressourcen. Sie können auch versuchen, Prozessschritte neu zu definieren, um Ineffizienzen zu reduzieren.

Wann sollte dieses Tool eingesetzt werden? Kanban eignet sich für Softwareentwicklungs- und Redaktionsteams, um Projekte zu verwalten, den Workflow zu regulieren und Arbeiten, die in Bearbeitung sind, visuell zu begrenzen.

Mit dem Kanban-Board-Feature von ClickUp können Sie beispielsweise die Phasen Ihres Workflows übersichtlich visualisieren und den Fortschritt in Echtzeit verfolgen. Die Zusammenführung dieser Funktionen mit dem datengestützten Ansatz von Six Sigma eignet sich perfekt für die Fehlersicherung in kleinen und großen Prozessen.

Die Kanban-Board-Vorlage von ClickUp unterteilt größere Aufgaben in besser erreichbare Teilaufgaben und bietet Einblicke in die Kapazitäten Ihrer Teams. Sie kann die Dauer von Aufgabenzyklen erheblich reduzieren und den ROI Ihrer Ressourcen maximieren.

7. Pareto-Diagramm

Pareto-Diagramme sind eine Art Balkendiagramm, das die Häufigkeit oder Auswirkung von Problemen oder Ursachen in einem Prozess darstellt. Das 80/20-Pareto-Prinzip besagt, dass 80 % aller Probleme auf 20 % der Ursachen zurückzuführen sind.

Das Diagramm hilft Ihnen dabei, die „wenigen wichtigen” Ursachen eines Problems von den „vielen trivialen” Ursachen zu unterscheiden. So können Sie sich von Anfang an auf die Probleme mit den größten Auswirkungen konzentrieren.

Die ersten beiden Schritte umfassen die Datenerfassung und -kategorisierung. Sobald die Probleme kategorisiert sind, müssen Sie die Häufigkeit des Vorkommens für jede Kategorie erfassen. Nun ordnen Sie die Kategorien nach der Häufigkeit ihres Vorkommens, von hoch bis niedrig. Als Nächstes berechnen Sie den kumulativen Prozentsatz der Gesamtfehler oder Ursachen, die auf jede Kategorie entfallen.

Zeichnen Sie schließlich die Kategorien auf der horizontalen Achse des Diagramms und die Häufigkeit auf der vertikalen Achse ein.

Das Pareto-Diagramm unterstützt Ihre Ziele zur Verbesserung von Geschäftsprozessen durch:

- Probleme messen und vergleichen

- Schwerpunktbereiche identifizieren

- Effektive Zuweisung von Ressourcen

- Iterieren für Verbesserungen

Wann sollte dieses tool verwendet werden? Es hilft bei der Softwareentwicklung, indem es anhand der Häufigkeit und der Auswirkungen auf die Benutzer Prioritäten setzt, welche Fehler oder Features zuerst behoben werden sollten.

8. Taktzeit

Die Taktzeit ist ein grundlegendes Konzept, das die Produktionsraten mit der Kundennachfrage synchronisiert und so einen reibungslosen, kontinuierlichen Flow der Arbeitsabläufe schafft.

Die Taktzeit hilft Ihnen dabei, das Produktionstempo an den Bedarf an Produkten anzupassen. Mit der Taktzeit können Sie eine hohe Produktivität und geringere Abfall- und Lagerkosten erwarten.

Taktzeit = Gesamtverfügbare Produktionszeit / Kundennachfrage

Als Beispiel kann man sagen, dass eine Fabrik 960 Minuten pro Tag in Betrieb ist und die Kundennachfrage 320 Einheiten pro Tag beträgt, sodass die Taktzeit folgendermaßen berechnet wird:

Taktzeit = 960 Minuten / 320 Einheiten = 3 Minuten / Einheit

Bei der Verbesserung von Geschäftsprozessen eignet sich die Taktzeit zur Anpassung der Arbeitsgeschwindigkeit, indem Workloads ausgeglichen oder Produktionslinien neu konfiguriert werden. Sie können Metriken überwachen, um zu überprüfen, ob bestimmte Schritte die Taktzeit nicht einhalten.

Wann sollte dieses tool eingesetzt werden? Es eignet sich am besten für die Unterhaltungselektronikbranche. Es hilft dabei, die Produktionsgeschwindigkeit an die Marktnachfrage anzupassen, um Überproduktion zu vermeiden und Lagerkosten zu senken.

9. Poka-Yoke

Poka-Yoke ist ein japanischer Begriff für „Fehlersicherheit“ und bezeichnet die Einbindung von Sicherheitsvorkehrungen in Prozesse, um Fehler an der Quelle zu vermeiden und zu korrigieren, bevor sie zu Mängeln werden. Dieses Six-Sigma-Tool macht es praktisch unmöglich, dass Fehler auftreten.

Wie bei den meisten Six-Sigma-Techniken beginnen Sie mit der Analyse des Prozesses und der Ermittlung häufiger Fehlerquellen. Diese können auf menschliche Fehler wie Vergesslichkeit oder falsche Annahmen zurückzuführen sein.

Darüber hinaus analysiert sie Fehler, die durch die Gestaltung des Prozesses, die Schnittstelle oder die Interaktion zwischen dem Mitarbeiter und dem Prozess verursacht werden.

Das Wichtigste ist die Entwicklung einer Poka-Yoke-Lösung, die Fehler verhindert oder sofort sichtbar macht, wenn ein Fehler auftritt. Hier sind drei Kernarten von Poka-Yoke:

- Kontakttyp: Identifiziert Produktfehler durch Prüfung physikalischer Eigenschaften

- Festwert-Typ: Stellt sicher, dass eine bestimmte Anzahl von Bewegungen oder Aktionen ausgeführt wird.

- Bewegungsschritt (Sequenz) Typ: Überprüft die richtigen Abläufe und verifiziert, ob sie in der richtigen Reihenfolge und ohne Auslassungen abgeschlossen sind.

Sie können zusätzliche Vorlagen zur Prozessverbesserung testen, um zwei der oben genannten Techniken zusammenzuführen und A/B-Tests durchzuführen.

Wann sollte dieses tool eingesetzt werden? Poka-Yoke wird häufig in der Automobilfertigung eingesetzt und stellt sicher, dass Teile korrekt eingebaut werden, wodurch Fehler bei der Montage vermieden und die Produktqualität verbessert werden.

10. SIPOC

Dies ist eine Abkürzung für Suppliers (Lieferanten), Inputs (Eingaben), Processes (Prozesse), Outputs (Ausgaben) und Customers (Kunden). SIPOC hilft Ihrem Team, den Kontext, den Umfang und die wichtigsten beteiligten Stakeholder zu visualisieren. Verwenden Sie diesen Lean-Six-Sigma-Typ, um sicherzustellen, dass nachfolgende Analysen oder Änderungen zielgerichtet und relevant sind.

Beschreiben Sie den Prozess, den Sie verbessern möchten, in fünf bis sieben allgemeinen Schritten. Als Nächstes erstellen Sie eine Karte mit den fünf Komponenten von SIPOC.

- Anbieter liefern Input für den Prozess. Dabei kann es sich um interne Teams, externe Anbieter oder Systeme handeln.

- Die Liste der Inputs enthält die Materialien, Informationen oder anderen Ressourcen, die zur Ausführung des Prozesses beitragen.

- Der Prozess umfasst die kritischen Schritte der Aufgabe von Anfang bis Ende. Denken Sie daran, dass es sich um eine allgemeine Übersicht handelt und nicht um eine detaillierte Prozesskarte.

- Outputs definieren, was der Prozess hervorbringt. Dies sind die Ergebnisse oder Produkte, die aus dem Prozess hervorgehen.

- Kunden sind diejenigen, die Ihre Ergebnisse erhalten. Beachten Sie, dass Kunden sowohl innerhalb als auch außerhalb der Organisation sein können.

Sie können eine einfache SIPOC-Tabelle oder ein Diagramm erstellen, das den Flow vom Lieferanten bis zum Kunden durch den Prozess beschreibt. Probieren Sie verschiedene SIPOC-Diagrammvorlagen aus, um die verschiedenen Darstellungsarten besser zu verstehen.

Wann sollte dieses tool eingesetzt werden? Dieses tool eignet sich für Dienstleistungsbranchen wie das Gastgewerbe oder das Bankwesen, um Kundenserviceprozesse abzubilden. Es hilft dabei, zu ermitteln, welche Elemente das Kundenerlebnis beeinflussen.

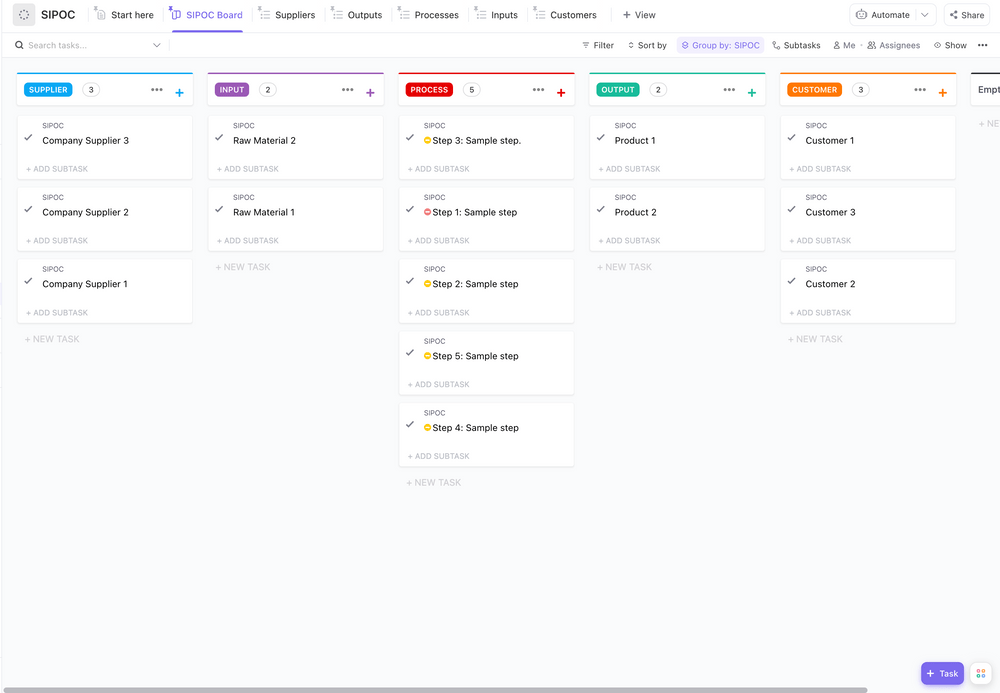

Mit der SIPOC-Vorlage von ClickUp können Sie systematische Prozesse für Ihre Lieferkette festlegen, ohne Zeit und Ressourcen für redundante Aufgaben zu verschwenden. Sie informiert Ihr Team über den Umfang eines Prozesses durch separate Ansichten wie Lieferant, Prozess, Input und Output, um Ineffizienzen schneller zu erkennen.

Ihr Weg zu operativer Exzellenz

Diese Six Sigma-Tools stellen eine strategische Verbesserung des Ansatzes Ihres Geschäfts oder Ihres Teams zur Prozessoptimierung dar. Neben der Optimierung einzelner Prozesse befähigen sie Teams dazu, eine lohnende Kultur der kontinuierlichen Verbesserung zu etablieren.

Durch die Einbindung dieser Tools in den täglichen Betrieb kann Ihr Unternehmen nachhaltige Steigerungen der Produktivität und der Qualität erzielen. Wenn Sie sich fragen, wo Sie anfangen sollen, versuchen Sie, Six Sigma-Vorlagen in ClickUp zu integrieren, um Ihre Geschäftsprozesse zuverlässiger und weniger fehleranfällig zu machen.

Melden Sie sich noch heute bei ClickUp an und starten Sie eine Aktion für eine Kultur der kontinuierlichen Verbesserung.

Häufig gestellte Fragen

1. Was sind Six Sigma-Tools?

Six Sigma-Tools verbessern Geschäftsprozesse, indem sie Fehler minimieren. Dazu gehören unter anderem das Fischgräten-Diagramm (zur Identifizierung von Ursachen), das Pareto-Diagramm und FMEA (zur Ermittlung kritischer Verbesserungsbereiche), die 5 Whys (zur Ermittlung der Ursache eines Problems), Kontrollkarten (zur Überwachung von Schwankungen) und PDCA (für iterative Planung).

2. Ist Six Sigma ein Lean-Tool?

Six Sigma-Tools werden oft mit Lean in Verbindung gebracht, da beide darauf abzielen, die Geschäftseffizienz zu verbessern. Lean konzentriert sich auf die Beseitigung von Verschwendung und die Verbesserung des Produktionsflows, um die Effizienz zu steigern. Six Sigma hingegen reduziert Abweichungen und Fehler, um die Qualität zu verbessern.

3. Ist Six Sigma ein Qualitätstool?

Ja, Six Sigma ist im Grunde ein tool zur Qualitätsverbesserung, das entwickelt wurde, um Prozessschwankungen zu reduzieren und die Ausgabequalität zu verbessern. Es kann statistische tools verwenden, um eine Prozessfehlerquote von nicht mehr als 3,4 Fehlern pro Million Möglichkeiten zu erreichen und aufrechtzuerhalten.