Si vous avez un penchant pour l'amélioration des processus, vous avez très probablement entendu parler des outils Lean Six Sigma.

La méthodologie Lean Six Sigma peut être un puissant catalyseur pour améliorer vos processus d’entreprise. Mais il y a un hic. Si vous découvrez cette méthodologie, elle peut vous sembler assez intimidante. Les détails peuvent vous dérouter, ou vous pouvez vous sentir stressé par les données que vous devez analyser.

Ne vous inquiétez pas. Dans cet article, nous allons vous présenter en détail Lean Six Sigma et dix outils, ainsi que les processus de l'entreprise auxquels ils sont adaptés pour booster l'efficacité des processus. ⚒️

Lorsqu'ils sont bien mis en œuvre, ces outils réduisent efficacement la variabilité des processus et créent une culture d'amélioration continue.

Que sont les outils Six Sigma ?

Les outils Six Sigma sont des méthodologies analytiques et d'amélioration des processus qui réduisent la variabilité des processus et garantissent des niveaux de qualité supérieurs dans les résultats.

Développée dans les années 1980 par Bill Smith, ingénieur chez Motorola, l'approche Six Sigma était initialement utilisée pour améliorer le rendement des processus de fabrication. Au fil du temps, des secteurs tels que l'éducation, la santé et les services ont adopté cette approche.

L'objectif principal de Six Sigma est d'identifier les défauts et de repérer les causes sous-jacentes des variations de processus. Les outils associés permettent d'améliorer la qualité de manière cohérente en identifiant précisément les problèmes liés aux processus.

L'utilisation de ces méthodes permet aux organisations d'être plus précises, d'améliorer leur fiabilité et de réduire la durée des cycles de processus.

10 outils et techniques Six Sigma pour améliorer les processus de l'entreprise

Voici 10 outils Lean Six Sigma réputés pour améliorer les processus d'assurance qualité et l'efficacité opérationnelle de votre organisation :

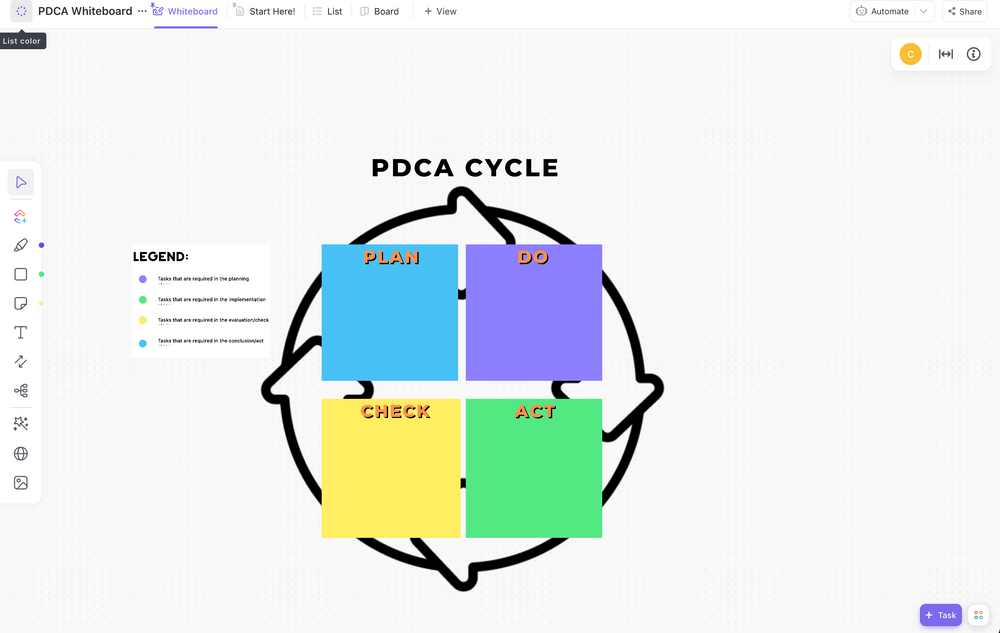

1. Planifier-Faire-Vérifier-Agir (PDCA)

Ce modèle itératif en quatre phases aide les organisations à promouvoir un contrôle qualité permanent et un apprentissage continu. Le cycle PDCA est désormais un élément fondamental de la méthodologie Six Sigma, améliorant la production allégée et le contrôle qualité dans tous les secteurs.

- Planification : la phase de planification consiste à identifier un problème ou une opportunité d'amélioration au sein d'un processus. Cette étape consiste à recueillir des données afin d'évaluer les performances actuelles et de définir la portée de l'optimisation des processus du projet.

- Mise en œuvre : cette étape consiste à mettre en œuvre les stratégies à petite échelle et à évaluer les résultats de l'étape précédente par rapport aux résultats attendus. Il s'agit d'une expérience contrôlée accompagnée d'une documentation précise.

- Vérification : à ce stade, votre équipe vérifiera si les changements mis en œuvre ont conduit à une amélioration mesurable.

- Mise en œuvre : cette phase consiste à appliquer les changements à plus grande échelle et à intégrer les retours d'expérience des phases précédentes. Les essais réussis permettent de standardiser votre nouveau processus.

Quand utiliser cet outil : Le PDCA peut être appliqué aux processus de développement logiciel. En traitant efficacement les commentaires, vous pouvez vous assurer que chaque itération répond ou dépasse les attentes des clients.

La fonctionnalité Tableau blanc de ClickUp offre un canevas entièrement personnalisable pour le brainstorming, l'élaboration de stratégies et la cartographie des processus de l'entreprise. Vous pouvez également l'utiliser pour manipuler des flux de travail agiles et classer les sous-tâches et les causes profondes des inefficacités des processus de l'entreprise.

Le modèle de tableau blanc PDCA Process de ClickUp vous permet de réfléchir à des solutions potentielles et de suivre les itérations et les résultats du plan. Ce modèle structuré vous permet d'organiser votre processus en tâches spécifiques et d'utiliser différents statuts pour tenir votre équipe informée de l'avancement.

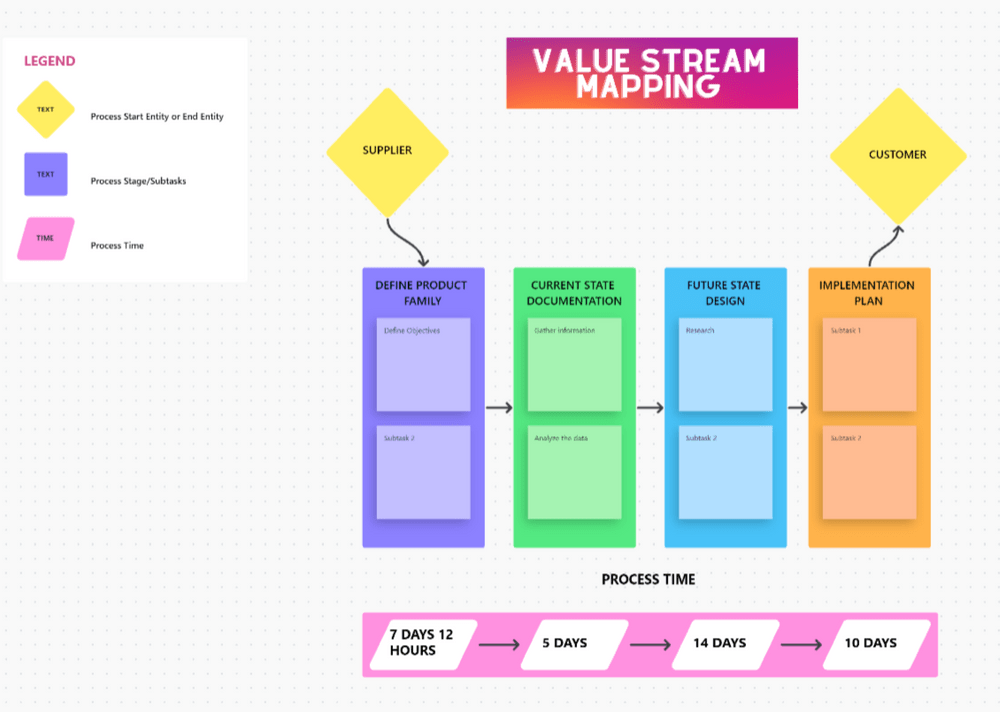

2. Cartographie de la chaîne de valeur (VSM)

Un flux de valeur est l'ordre des tâches internes et externes généralement utilisées pour fournir des produits ou des services aux clients. Le processus de cartographie du flux de valeur (VSM) permet de visualiser et d'analyser le flux de matériaux et d'informations lorsqu'un produit passe par le flux de valeur.

Son objectif principal est d'identifier les gaspillages et les inefficacités grâce à une visualisation complète des processus.

- Commencez par cartographier l'état actuel : cette étape permet de créer une base de référence pour mesurer les améliorations et offre un aperçu des flux de travail ou des goulots d'étranglement des systèmes existants.

- Identifiez les problèmes potentiels : il peut s'agir d'un gaspillage de ressources, comme la surproduction, les temps d'attente, le surtraitement, les défauts et la sous-utilisation des talents.

- Concevez un futur flux de travail : la troisième étape consiste à imaginer un flux de travail avec un minimum de gaspillage. Cette étape comprend tout, de la refonte des processus à l'organisation des cellules de travail.

- Mettez en œuvre vos changements : à cette étape, vous pouvez vous attendre à des investissements dans de nouvelles technologies ou à la formation de nouveaux employés pendant la phase de mise en œuvre.

Quand utiliser cet outil : le VSM est particulièrement efficace dans les domaines de la fabrication et de la logistique pour cartographier le processus de production. Il permet d'identifier les retards et les activités sans valeur ajoutée, depuis les matières premières jusqu'à la livraison au client.

Le modèle de cartographie de la chaîne de valeur de ClickUp permet à votre équipe de surveiller et d'affiner en permanence les processus après avoir mis à jour les cartes de l'état actuel. Ce processus itératif vous aide à réfléchir à des moyens d'améliorer vos processus existants, de pérenniser vos améliorations et de rester agile pour répondre aux conditions dynamiques du marché.

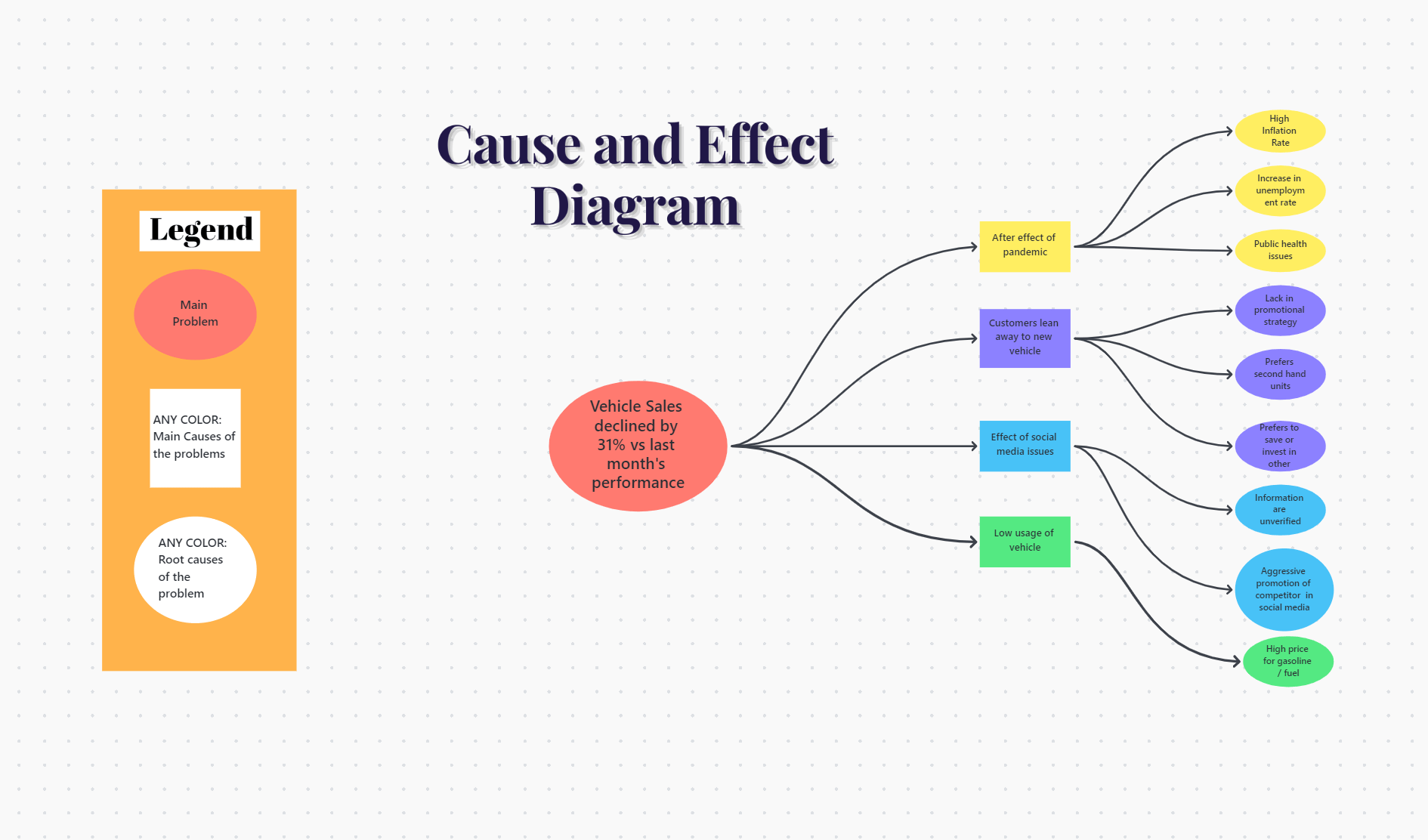

3. Diagramme de cause à effet

Communément appelé diagramme en arête de poisson ou diagramme d'Ishikawa, ce modèle peut aider à identifier les causes profondes des inefficacités des processus en cartographiant les relations entre différents facteurs.

Commencez par définir le problème au titre de l'arête de poisson et entourez-le pour le mettre en évidence. Ensuite, tracez une ligne droite (colonne vertébrale) entre l'énoncé du problème et le côté gauche du Tableau blanc. Cette ligne représente le lien entre les causes et les effets.

Ensuite, vous pouvez classer les causes du problème. Ces branches de l'arête de poisson comprennent souvent des problèmes liés à la main-d'œuvre, aux matériaux, aux méthodes, aux machines ou aux mesures.

Envisagez d'ajouter des branches spécifiques pour chaque catégorie principale. En plus d'établir une liste de causes particulières, vous pouvez encourager vos collègues à partager leurs idées sur ces branches. N'hésitez pas à ajouter des sous-branches pour les causes ultra-spécifiques. Utilisez un logiciel de gestion de projet gratuit comme ClickUp pour créer des diagrammes qui décomposent vos méthodes d'amélioration des processus.

Quand utiliser cet outil : Cet outil est efficace dans le domaine de la santé pour analyser les évènements indésirables ou dans le service client pour résoudre les problèmes récurrents qui affectent la satisfaction des clients.

Le modèle de tableau blanc Cause et effet de ClickUp vous permet de répertorier et d'examiner les relations entre vos problèmes et leurs causes potentielles. Vous pouvez utiliser des marqueurs numériques pour mettre en évidence les questions clés et engager des discussions afin de les approfondir. Une fois le diagnostic achevé, vous pouvez déterminer des mesures personnalisées pour traiter chaque cause profonde en créant un flux de travail ClickUp de votre choix.

4. Les cinq pourquoi

Cet outil Six Sigma explore les causes profondes d'un problème de processus en posant la question « pourquoi » cinq fois ou autant de fois que nécessaire.

En posant continuellement la question « pourquoi » à chaque dernière réponse liée au diagnostic du problème, vous vous rapprochez de la cause profonde.

Votre objectif ici est de lever le voile sur les symptômes et les hypothèses afin de découvrir la cause fondamentale du problème. Une fois le problème identifié, il est plus facile de mettre au point des contre-mesures adaptées.

Par exemple, supposons que vous ayez un problème de fidélisation des employés. À l'aide de la méthode des cinq pourquoi, identifiez la cause profonde du problème.

Problème : faible taux de fidélisation des employés.

- Pourquoi : les horaires de travail n'étaient pas flexibles

- Pourquoi : La portée des projets n'est pas claire.

- Pourquoi : les fiches produit n'ont pas été partagées à temps.

- Pourquoi : Faible productivité du côté client

- Pourquoi : Manque de ressources pour collecter et partager des informations complètes sur les produits

Il ressort clairement de ces causes que les problèmes découlent de l'incapacité du client à partager des briefs produits complets dans les délais impartis. Aborder cette question plus tôt dans le flux de travail pourrait aider vos employés à travailler conformément au plan et améliorer leur satisfaction professionnelle.

Cet outil Lean Six Sigma offre simplicité, efficacité et efficience lorsqu'il s'agit de séparer les symptômes de la cause profonde du problème.

Quand utiliser cet outil : Les cinq pourquoi sont particulièrement utiles dans les situations qui nécessitent une analyse des causes profondes, en particulier lorsque les problèmes sont complexes et multiples. Envisagez d'utiliser cet outil Six Sigma dans des environnements opérationnels pour comprendre les raisons des pannes de machines ou des perturbations de processus.

Le modèle « 5 Whys » de ClickUp permet une collaboration plus rapide au sein de l'équipe et offre une méthodologie reproductible pour résoudre les inefficacités. Une fois que vous avez identifié les causes profondes des variations de processus, passez directement à la résolution des problèmes en créant et en attribuant des tâches spécifiques aux membres de votre équipe.

5. FMEA

L'analyse des modes de défaillance et de leurs effets (AMDE) est la meilleure méthode pour établir une liste de toutes les défaillances possibles dans une conception, un processus de fabrication ou d'assemblage, un produit ou un service.

Elle est conçue pour repérer les points de défaillance potentiels et permettre aux entreprises de prendre des mesures correctives grâce à une détection précoce. Vous pouvez utiliser l'AMDEC pour hiérarchiser les problèmes en fonction de leur impact et de leur probabilité de survenue.

Commencez par constituer une équipe pluridisciplinaire connaissant bien le processus analysé. Cela permettra d'aborder les défaillances potentielles sous plusieurs angles.

Une fois que vous avez défini le produit, le processus, la conception ou le service à analyser, dressez la liste de chaque étape ou composant et identifiez les causes possibles de défaillance. Ce sont vos modes de défaillance.

Chaque mode de défaillance est noté afin de refléter sa gravité (S), son occurrence (O) et sa détectabilité (D). Le nombre de priorité de risque (RPN) est calculé comme suit :

RPN = S x O x D

Utilisez ce RPN pour classer les modes de défaillance par ordre de priorité en fonction de leur impact sur la fonctionnalité du produit.

Quand utiliser cet outil : Il convient à l'évaluation des risques liés aux processus nouveaux ou existants, en particulier avant le lancement d'un produit ou d'un processus. Il est largement utilisé lors de la conception et du développement dans les industries automobile et aérospatiale afin de prévenir les défaillances futures et d'améliorer la fiabilité.

Le modèle FMEA Lean Six Sigma de ClickUp clarifie les sous-processus ou composants qui doivent être améliorés afin d'éviter toute inefficacité imprévue. Ses différentes vues vous aident à organiser les risques par gravité et par fréquence.

6. Kanban

Les tableaux Kanban sont des outils visuels puissants utilisés dans le cadre du lean management pour optimiser les processus métier. Ils permettent aux utilisateurs de visualiser les tâches, de limiter le travail en cours et de maximiser le flux afin de corriger les inefficacités des processus et d'améliorer l'efficacité opérationnelle.

Commencez par cartographier les processus métier clés et classez chaque processus en étapes distinctes. Les premiers comprennent des facteurs tels que la livraison des produits ou l'intégration des clients, tandis que les seconds peuvent inclure « Demande reçue », « Contrôle qualité » ou « Traitement », etc.

Configurez votre tableau Kanban avec des colonnes pour chaque étape. Cette disposition visuelle vous permettra de suivre la progression de vos tâches et d'identifier efficacement les goulots d'étranglement.

N'oubliez pas de mentionner le nombre maximal de tâches (limites de travail en cours (WIP)) pouvant être traitées simultanément. Cela est essentiel pour identifier les blocages et les résoudre de manière proactive.

Dans l'ensemble, sa gestion dynamique des tâches fournit des informations en temps réel sur le flux du processus et met en évidence tous les retards. L'architecture de cet outil Six Sigma permet d'ajuster les processus en réaffectant les ressources. Vous pouvez également essayer de redéfinir les étapes du processus afin de réduire les inefficacités.

Quand utiliser cet outil : Kanban convient aux équipes de développement logiciel et de contenu éditorial pour gérer les projets, réguler le flux de travail et limiter visuellement le travail en cours.

Par exemple, la fonctionnalité Kanban Board de ClickUp vous permet de visualiser clairement les étapes du flux de travail et de suivre la progression en temps réel. La fusion de ces capacités avec l'approche basée sur les données de Six Sigma est parfaite pour éviter les erreurs dans les processus à petite et grande échelle.

Le modèle de tableau Kanban de ClickUp décompose les tâches importantes en sous-tâches plus faciles à réaliser et vous donne un aperçu de la capacité de votre équipe. Il peut réduire considérablement la durée des cycles de tâches et maximiser le retour sur investissement de vos ressources.

7. Diagramme de Pareto

Les diagrammes de Pareto sont un type de diagramme à barres représentant la fréquence ou l'impact des problèmes ou des causes dans un processus. Le principe de Pareto 80/20 suggère que 80 % de tous les problèmes sont dus à 20 % des causes.

Le diagramme vous aide à distinguer les causes « essentielles » des causes « insignifiantes » d'un problème. Cela vous permet de traiter les problèmes à fort impact dès le début.

Les deux premières étapes consistent à collecter et à classer les données. Une fois les problèmes classés, vous devez compter la fréquence d'occurrence de chaque catégorie. Vous classez ensuite les catégories en fonction de leur fréquence d'occurrence, de la plus élevée à la plus faible. Ensuite, vous calculez le pourcentage cumulé du nombre total de défauts ou de causes représentés par chaque catégorie.

Enfin, tracez les catégories sur l'axe horizontal du diagramme et la fréquence sur l'axe vertical.

Le diagramme de Pareto aide votre entreprise à atteindre ses objectifs d'amélioration des processus métier en :

- Mesurer et comparer les problèmes

- Identifier les domaines prioritaires

- Allouer efficacement les ressources

- Itérer pour s'améliorer

Quand utiliser cet outil : il facilite le développement de logiciels en hiérarchisant les bugs ou les fonctionnalités à traiter en priorité en fonction de leur fréquence et de leur impact sur les utilisateurs.

8. Temps takt

Le temps takt est un concept fondamental qui synchronise les cadences de production avec la demande des clients, créant ainsi un flux d'opérations fluide et continu.

Le temps takt vous aide à définir le rythme de production en fonction de la cadence à laquelle les produits sont nécessaires. Grâce au temps takt, vous pouvez espérer une efficacité de production élevée et une réduction des coûts liés aux déchets et aux stocks.

Temps takt = temps de production total disponible / demande des clients

Par exemple, si une usine fonctionne 960 minutes par jour et que la demande des clients est de 320 unités par jour, le temps takt est de :

Temps takt = 960 minutes / 320 unités = 3 minutes / unité

Dans le domaine de l'amélioration des processus d'entreprise, le temps takt est utile pour ajuster la vitesse des opérations en équilibrant les charges de travail ou en reconfigurant les lignes de production. Vous pouvez surveiller les indicateurs de production pour vérifier si certaines étapes ne respectent pas le temps takt.

Quand utiliser cet outil : Il est particulièrement efficace dans le secteur de la fabrication de produits électroniques grand public. Il permet d'aligner la vitesse de production sur la demande du marché afin d'éviter la surproduction et de réduire les coûts d'inventaire.

9. Poka-Yoke

Terme japonais signifiant « prévention des erreurs », le Poka-Yoke intègre des dispositifs de sécurité dans les processus afin d'éviter et de corriger les erreurs à la source avant qu'elles ne se transforment en défauts. Cet outil Six Sigma rend les erreurs pratiquement impossibles.

Comme pour la plupart des techniques Six Sigma, vous commencez par analyser le processus et repérer les points d'erreur courants. Ceux-ci peuvent être dus à des erreurs humaines telles que des oublis ou des hypothèses erronées.

En outre, elle analyse les erreurs causées par la conception du processus, l'interface ou l'interaction entre l'employé et le processus.

Le plus important est de développer une solution Poka-Yoke qui empêche les erreurs ou les rend immédiatement visibles lorsqu'elles surviennent. Voici les trois principaux types de Poka-Yoke :

- Type de contact : Identifie les défauts des produits en testant leurs caractéristiques physiques

- Type à valeur fixe : garantit qu'un nombre spécifique de mouvements ou d'actions est effectué.

- Type d'étape de mouvement (séquence) : vérifie les séquences d'actions appropriées et vérifie si elles sont achevées dans le bon ordre et sans omission.

Vous pouvez tester d'autres modèles d'amélioration des processus pour fusionner deux des techniques ci-dessus et effectuer des tests A/B.

Quand utiliser cet outil : Largement utilisé dans la construction automobile, le Poka-Yoke garantit que les pièces sont installées correctement, ce qui évite les erreurs d'assemblage et améliore la qualité des produits.

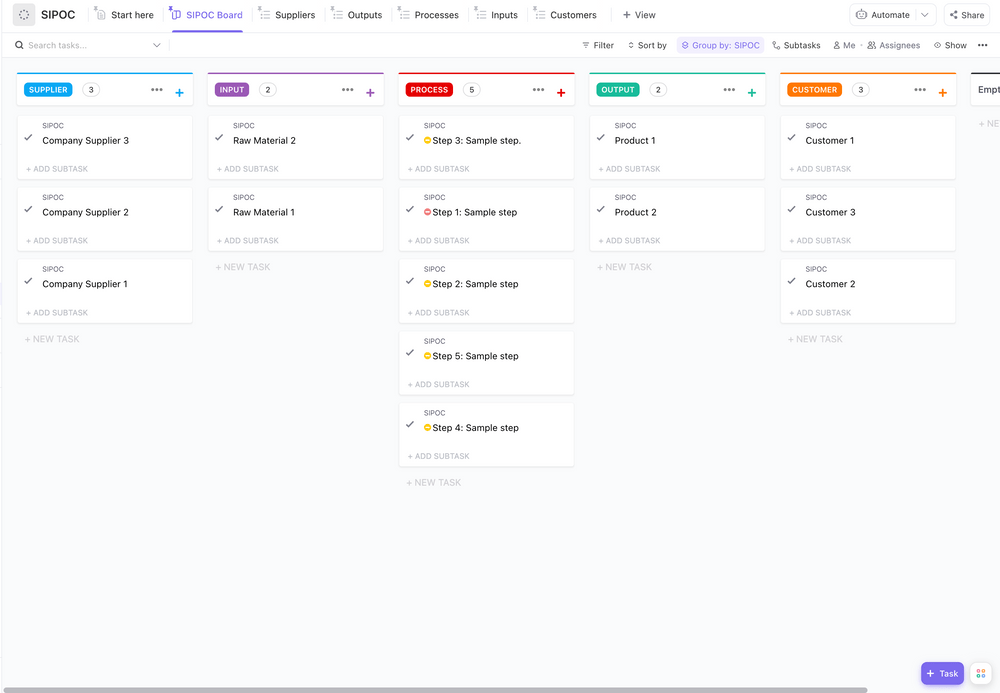

10. SIPOC

Il s'agit de l'acronyme de Suppliers (fournisseurs), Inputs (entrées), Processes (processus), Outputs (sorties) et Customers (clients). Le SIPOC aide votre équipe à visualiser le contexte, la portée et les principales parties prenantes impliquées. Utilisez ce type de Lean Six Sigma pour vous assurer que les analyses ou les changements ultérieurs sont bien ciblés et pertinents.

Décrivez le processus que vous souhaitez améliorer en cinq à sept étapes générales. Ensuite, mappez les cinq composantes du SIPOC.

- Les fournisseurs sont des prestataires. Ils apportent leur contribution au processus. Il peut s'agir d'équipes internes, de prestataires externes ou de systèmes.

- La liste des intrants répertorie les matériaux, les informations ou les autres ressources qui contribuent à l'exécution du processus.

- Le processus comprend les étapes critiques de la tâche, du début à la fin. N'oubliez pas d'en faire un aperçu général, et non une cartographie détaillée du processus.

- Les résultats définissent ce que le processus produit. Il s'agit des résultats ou des produits issus du processus.

- Les clients sont ceux qui reçoivent vos résultats. Notez que les clients peuvent être internes ou externes à l'organisation.

Vous pouvez créer un tableau ou un diagramme SIPOC simple qui décrit le flux entre les fournisseurs et les clients tout au long du processus. Essayez de travailler avec différents modèles de diagrammes SIPOC pour mieux comprendre plusieurs styles d'utilitaires.

Quand utiliser cet outil : Cet outil convient aux secteurs des services tels que l'hôtellerie ou la banque pour cartographier les processus de service à la clientèle. Il permet d'identifier les éléments qui influent sur l'expérience client.

Le modèle SIPOC de ClickUp vous permet de définir des processus systématiques pour votre chaîne d'approvisionnement sans perdre de temps et de ressources dans des tâches redondantes. Il informe votre équipe de la portée d'un processus grâce à des vues distinctes telles que le fournisseur, le processus, les entrées et les sorties, afin de vous aider à identifier plus rapidement les inefficacités.

Votre chemin vers l'excellence opérationnelle

Ces outils Six Sigma constituent une amélioration stratégique de l'approche de votre entreprise ou de votre équipe en matière d'amélioration des processus. En plus d'optimiser les processus individuels, ils permettent aux équipes d'adopter une culture enrichissante d'amélioration continue.

L'intégration de ces outils dans vos opérations quotidiennes permettra à votre organisation d'obtenir des gains durables en termes de productivité et de qualité. Si vous vous demandez par où commencer, essayez d'intégrer les modèles Six Sigma dans ClickUp afin de rendre vos processus d'entreprise plus fiables et moins sujets aux erreurs.

Inscrivez-vous dès aujourd'hui à ClickUp et promouvez une culture d'amélioration continue.

FAQ courantes

1. Que sont les outils Six Sigma ?

Les outils Six Sigma améliorent les processus de l'entreprise en minimisant les erreurs. Parmi eux, on trouve le diagramme en arête de poisson (pour identifier les causes profondes), le diagramme de Pareto et l'AMDEC (pour cibler les domaines d'amélioration critiques), les 5 pourquoi (pour remonter à la source du problème), les cartes de contrôle (pour surveiller la variabilité) et le PDCA (pour la planification itérative).

2. Six Sigma est-il un outil Lean ?

Les outils Six Sigma sont souvent associés au Lean, car tous deux visent à améliorer l'efficacité des entreprises. Le Lean se concentre sur l'élimination du gaspillage et l'amélioration du flux des processus de production afin d'améliorer l'efficacité. Le Six Sigma, quant à lui, réduit les variations et les défauts afin d'améliorer la qualité.

3. Six Sigma est-il un outil qualité ?

Oui, Six Sigma est fondamentalement un outil d'amélioration de la qualité conçu pour réduire les variations des processus et améliorer la qualité des résultats. Il peut utiliser des outils statistiques pour atteindre et assurer la maintenance d'un niveau de défauts de processus ne dépassant pas 3,4 défauts par million d'opportunités.