Nếu bạn có niềm đam mê với việc cải tiến quy trình – bạn có lẽ đã từng nghe đến các công cụ Lean Six Sigma.

Phương pháp Lean Six Sigma có thể là một công cụ hỗ trợ mạnh mẽ trong việc cải tiến các quy trình kinh doanh của bạn. Nhưng có một vấn đề. Nếu bạn mới làm quen với phương pháp này, nó có thể khá khó hiểu. Các chi tiết có thể khiến bạn bối rối hoặc bạn có thể cảm thấy căng thẳng vì phải phân tích nhiều dữ liệu.

Đừng lo lắng. Trong bài viết này, chúng tôi sẽ phân tích Lean Six Sigma và mười công cụ cũng như các quy trình kinh doanh mà chúng phù hợp để tăng hiệu quả quy trình. ⚒️

Khi được triển khai đúng cách, các công cụ này giúp giảm thiểu biến động trong quy trình và tạo ra văn hóa cải tiến liên tục.

Công cụ Six Sigma là gì?

Các công cụ Six Sigma là các phương pháp phân tích và cải tiến quy trình nhằm giảm biến động trong quy trình và đảm bảo chất lượng cao hơn trong sản phẩm đầu ra.

Phương pháp Six Sigma được phát triển vào những năm 1980 bởi kỹ sư Bill Smith của Motorola, ban đầu được sử dụng để cải thiện hiệu suất của các quy trình sản xuất. Theo thời gian, các ngành như giáo dục, y tế và dịch vụ đã áp dụng phương pháp này.

Mục tiêu cốt lõi của Six Sigma là xác định các khuyết tật và phát hiện nguyên nhân cơ bản của các biến động trong quy trình. Các công cụ liên quan thực hiện cải tiến chất lượng nhất quán bằng cách xác định chính xác các vấn đề trong quy trình.

Việc tận dụng các phương pháp này cho phép các tổ chức cung cấp dịch vụ một cách chính xác, cải thiện độ tin cậy và rút ngắn thời gian chu kỳ quy trình.

10 công cụ và kỹ thuật Six Sigma để cải thiện quy trình kinh doanh

Dưới đây là 10 công cụ Lean Six Sigma uy tín để cải thiện quy trình đảm bảo chất lượng và hiệu quả hoạt động của tổ chức:

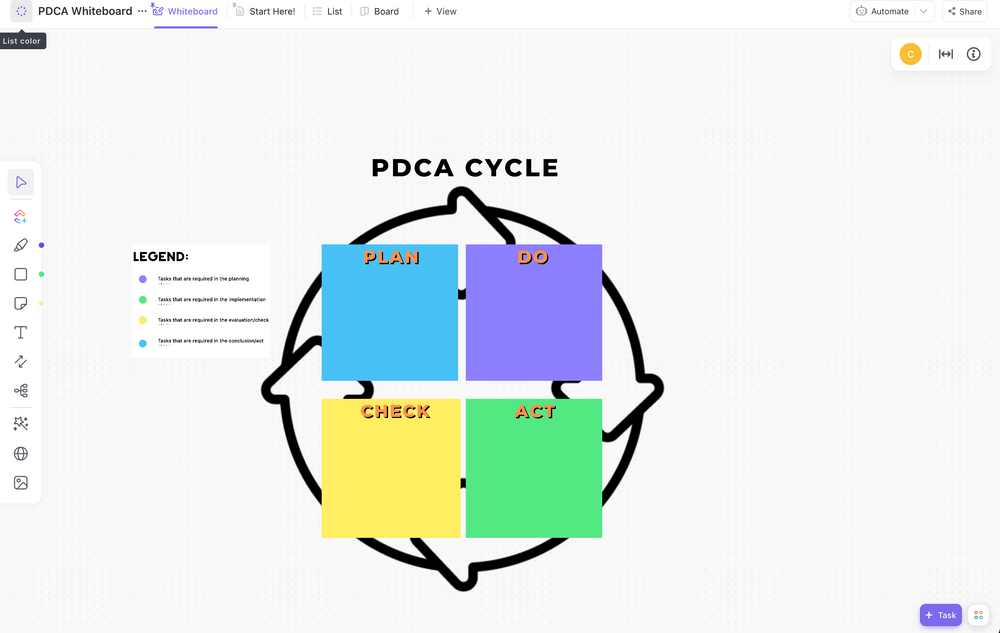

1. Kế hoạch-Thực hiện-Kiểm tra-Hành động (PDCA)

Mô hình bốn giai đoạn lặp đi lặp lại này giúp các tổ chức thúc đẩy kiểm soát chất lượng liên tục và học tập liên tục. Chu kỳ PDCA hiện là yếu tố cơ bản của phương pháp Six Sigma, giúp cải thiện sản xuất tinh gọn và kiểm soát chất lượng trong các ngành công nghiệp.

- Lập kế hoạch: Giai đoạn lập kế hoạch xác định vấn đề hoặc cơ hội cải tiến trong một quy trình. Giai đoạn này thu thập dữ liệu để đánh giá hiệu suất hiện tại và xác định phạm vi tối ưu hóa quy trình của dự án

- Việc cần làm: Giai đoạn này thực hiện các chiến lược trên quy mô nhỏ và đánh giá kết quả của giai đoạn trước so với kết quả mong đợi. Đây là một thử nghiệm có kiểm soát với tài liệu chính xác

- Kiểm tra: Tại thời điểm này, nhóm của bạn sẽ xác minh xem những thay đổi đã thực hiện có dẫn đến cải tiến có thể đo lường được hay không

- Thực hiện: Giai đoạn này thực hiện các thay đổi trên quy mô lớn hơn và kết hợp phản hồi từ các giai đoạn trước. Việc dùng thử thành công sẽ giúp tiêu chuẩn hóa quy trình mới của bạn

Khi nào sử dụng công cụ này: PDCA có thể được áp dụng cho các quy trình phát triển phần mềm. Bằng cách xử lý phản hồi một cách hiệu quả, bạn có thể đảm bảo rằng mỗi lần lặp lại đều đáp ứng hoặc vượt quá mong đợi của khách hàng.

Tính năng Bảng trắng của ClickUp cung cấp một khung hoàn toàn có thể tùy chỉnh để brainstorming, lập chiến lược và lập bản đồ các quy trình kinh doanh. Bạn cũng có thể sử dụng nó để điều khiển các quy trình làm việc nhanh nhẹn và phân loại các nhiệm vụ phụ và nguyên nhân gốc rễ của sự kém hiệu quả trong quy trình.

Mẫu Bảng trắng Quy trình PDCA của ClickUp cho phép bạn brainstorm các giải pháp tiềm năng và theo dõi các lần lặp lại kế hoạch cũng như kết quả. Mẫu có cấu trúc này cho phép bạn tổ chức quy trình thành các công việc cụ thể và sử dụng các trạng thái khác nhau để cập nhật tiến độ cho nhóm của bạn.

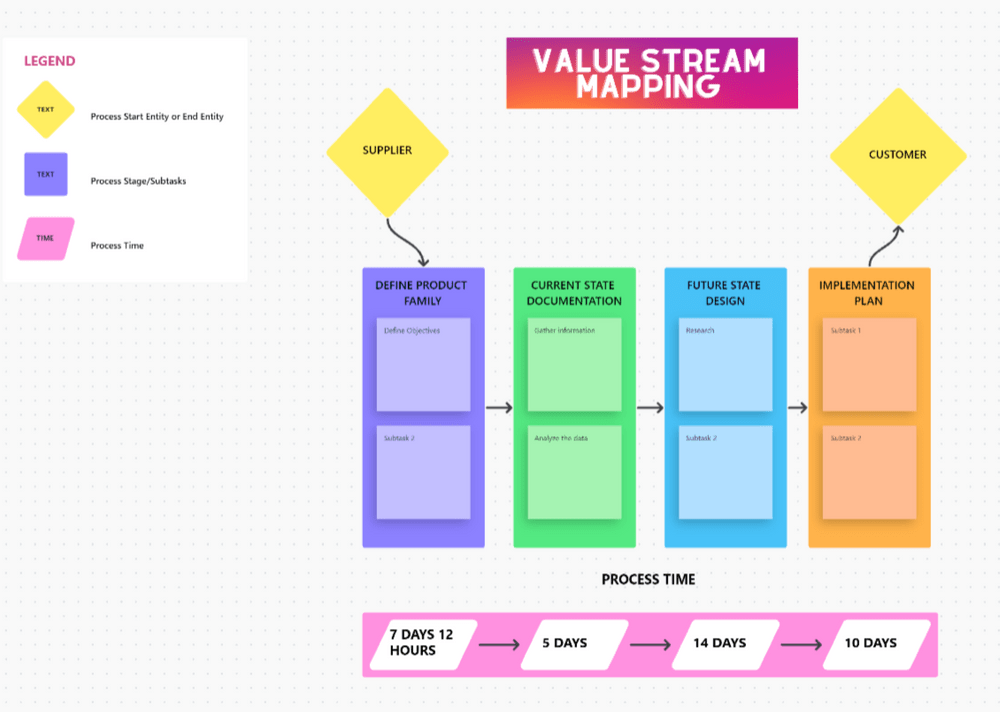

2. Bản đồ giá trị (VSM)

Luồng giá trị là thứ tự các công việc nội bộ và bên ngoài thường được sử dụng để cung cấp sản phẩm hoặc dịch vụ cho khách hàng. Quá trình lập bản đồ luồng giá trị (VSM) giúp hình dung và phân tích luồng vật liệu và thông tin khi một sản phẩm di chuyển qua luồng giá trị.

Mục tiêu chính của nó là xác định lãng phí và sự kém hiệu quả thông qua việc trực quan hóa quy trình từ đầu đến cuối.

- Bắt đầu bằng cách lập bản đồ hiện trạng: Bước này tạo ra một cơ sở để đo lường các cải tiến và cung cấp thông tin chi tiết về quy trình làm việc hoặc các điểm nghẽn của hệ thống hiện tại

- Xác định các vấn đề tiềm ẩn: Điều này có thể bao gồm việc lãng phí tài nguyên như sản xuất quá mức, thời gian chờ đợi, xử lý quá mức, lỗi sản phẩm và nhân lực chưa được tận dụng hết

- Thiết kế quy trình làm việc trong tương lai: Bước thứ ba liên quan đến việc hình dung một quy trình làm việc với mức lãng phí tối thiểu. Bước này bao gồm mọi thứ, từ thiết kế lại quy trình đến tổ chức các đơn vị công việc

- Thực hiện các thay đổi: Ở giai đoạn này, bạn có thể mong đợi các khoản đầu tư vào công nghệ mới hoặc đào tạo nhân viên mới trong giai đoạn triển khai

Khi nào sử dụng công cụ này: VSM hoạt động hiệu quả trong sản xuất và logistics khi lập bản đồ quy trình sản xuất. Bạn có thể xác định chính xác các hoạt động chậm trễ và không tạo ra giá trị gia tăng từ nguyên liệu thô đến giao hàng cho khách hàng.

Mẫu Bản đồ giá trị của ClickUp cho phép nhóm của bạn liên tục theo dõi và tinh chỉnh các quy trình sau khi nâng cấp bản đồ trạng thái hiện tại. Quá trình lặp đi lặp lại này giúp bạn nghĩ ra các cách để cải thiện các quy trình hiện có, duy trì những cải tiến và duy trì sự linh hoạt khi ứng phó với các điều kiện thị trường luôn thay đổi.

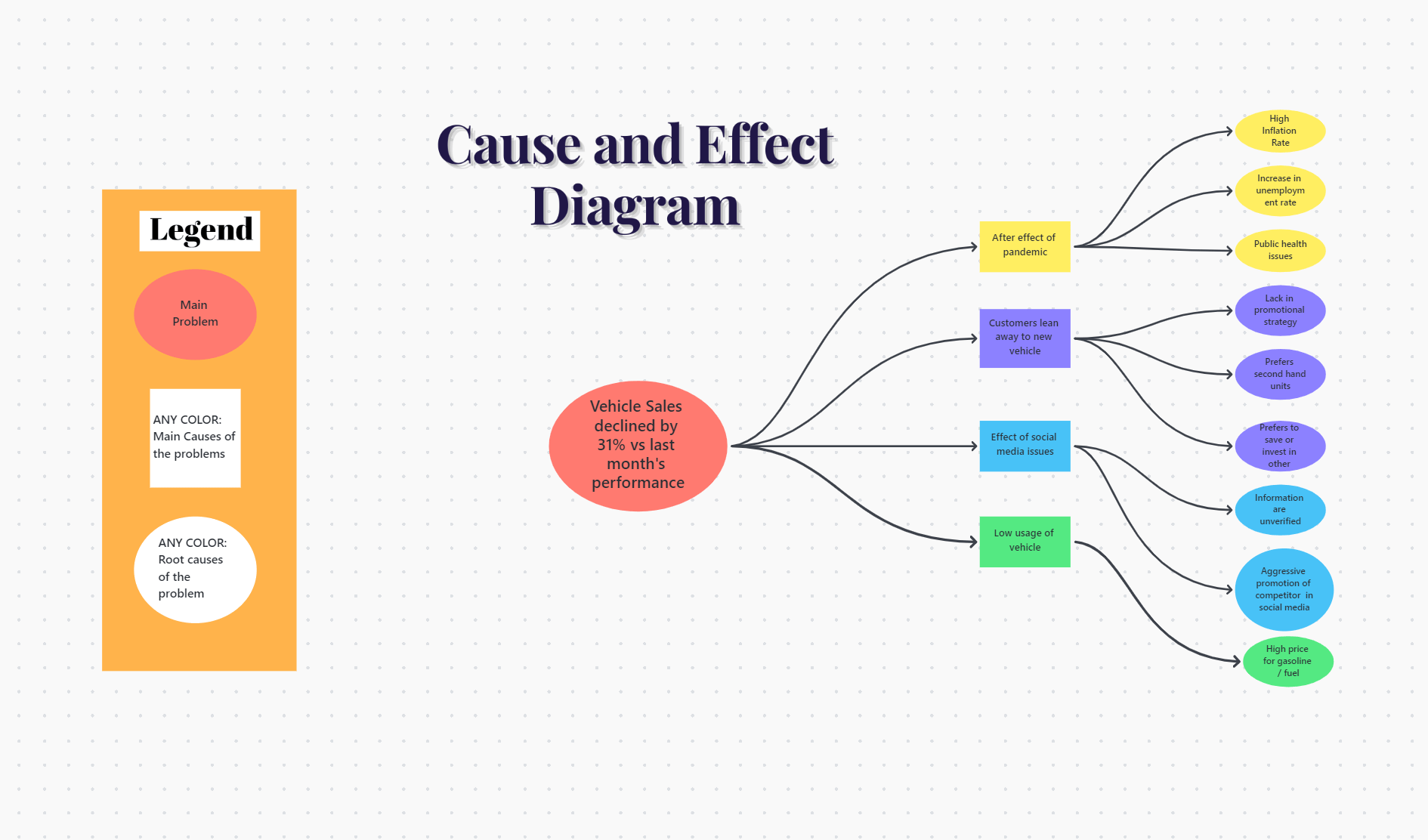

3. Sơ đồ nguyên nhân và kết quả

Thường được gọi là sơ đồ xương cá hoặc sơ đồ Ishikawa, mẫu này có thể giúp phát hiện nguyên nhân gốc rễ của sự kém hiệu quả trong quy trình bằng cách lập bản đồ mối quan hệ giữa các yếu tố khác nhau.

Bạn bắt đầu bằng cách xác định vấn đề ở đầu xương cá và khoanh tròn để tập trung. Tiếp theo, vẽ một đường thẳng (xương sống) từ vấn đề đến phía bên trái của bảng trắng. Đường này biểu thị mối liên hệ giữa nguyên nhân và kết quả.

Tiếp theo, bạn có thể phân loại nguyên nhân của vấn đề. Các xương cá thường bao gồm các vấn đề liên quan đến nhân lực, vật liệu, phương pháp, máy móc hoặc đo lường.

Cân nhắc thêm các nhánh cụ thể cho từng danh mục chính. Ngoài việc liệt kê các nguyên nhân cụ thể, bạn có thể khuyến khích đồng nghiệp chia sẻ ý tưởng trên các nhánh này. Hãy thoải mái thêm các nhánh phụ cho các nguyên nhân cực kỳ cụ thể. Sử dụng phần mềm quản lý dự án miễn phí như ClickUp để tạo sơ đồ phân tích các phương pháp cải tiến quy trình của bạn.

Khi nào sử dụng công cụ này: Công cụ này hiệu quả trong cài đặt chăm sóc sức khỏe để phân tích các sự kiện bất lợi hoặc trong dịch vụ khách hàng để giải quyết các vấn đề lặp lại ảnh hưởng đến sự hài lòng của khách hàng.

Mẫu Bảng trắng Nguyên nhân và Kết quả của ClickUp cho phép bạn liệt kê và xem xét mối quan hệ giữa các vấn đề của bạn và nguyên nhân tiềm ẩn của chúng. Bạn có thể sử dụng bút đánh dấu kỹ thuật số để đánh dấu các vấn đề quan trọng và tham gia thảo luận để điều tra thêm. Sau khi chẩn đoán hoàn tất, bạn có thể xác định các bước hành động phù hợp để giải quyết từng nguyên nhân gốc rễ bằng cách xây dựng quy trình làm việc ClickUp tùy chọn của bạn.

4. Năm câu hỏi tại sao

Công cụ Six Sigma này tìm ra nguyên nhân gốc rễ của một vấn đề quy trình bằng cách đặt câu hỏi "Tại sao" năm lần hoặc nhiều lần cho đến khi tìm ra câu trả lời thỏa đáng.

Liên tục hỏi "Tại sao" cho mỗi câu trả lời cuối cùng liên quan đến chẩn đoán vấn đề sẽ đưa bạn đến gần hơn với nguyên nhân gốc rễ.

Mục tiêu của bạn ở đây là loại bỏ từng lớp triệu chứng và giả định để tìm ra nguyên nhân cơ bản của vấn đề. Một khi vấn đề đã được xác định, sẽ dễ dàng hơn để phát triển các biện pháp đối phó phù hợp.

Ví dụ, giả sử bạn đang gặp vấn đề trong việc giữ chân nhân viên. Sử dụng phương pháp năm câu hỏi tại sao, xác định nguyên nhân gốc rễ của vấn đề.

Vấn đề: Tỷ lệ giữ chân nhân viên thấp.

- Tại sao: Lịch trình công việc không linh hoạt

- Tại sao: Phạm vi của dự án không rõ ràng

- Tại sao: Bản tóm tắt sản phẩm không được chia sẻ kịp thời

- Tại sao: Năng suất kém từ phía khách hàng

- Tại sao: Thiếu nguồn lực để thu thập và chia sẻ thông tin sản phẩm đầy đủ

Từ những nguyên nhân này, rõ ràng vấn đề bắt nguồn từ việc khách hàng không thể chia sẻ bản tóm tắt sản phẩm toàn diện đúng hạn. Giải quyết vấn đề này sớm hơn trong quy trình làm việc có thể giúp nhân viên của bạn làm việc theo kế hoạch và nâng cao sự hài lòng trong công việc.

Công cụ Lean Six Sigma này mang lại sự đơn giản, hiệu quả và hiệu quả khi tách biệt các triệu chứng khỏi nguyên nhân gốc rễ của vấn đề.

Khi nào sử dụng công cụ này: Năm câu hỏi tại sao được sử dụng tốt nhất trong các tình huống yêu cầu phân tích nguyên nhân gốc rễ, đặc biệt là khi các vấn đề phức tạp và có nhiều lớp. Cân nhắc sử dụng công cụ Six Sigma này trong môi trường vận hành để hiểu lý do máy móc hỏng hóc hoặc quy trình bị gián đoạn.

Mẫu 5 Whys của ClickUp cho phép nhóm hợp tác nhanh hơn và áp dụng phương pháp có thể lặp lại để giải quyết các vấn đề kém hiệu quả. Sau khi xác định nguyên nhân gốc rễ của sự biến động trong quy trình, hãy bắt tay ngay vào giải quyết vấn đề bằng cách tạo và phân công các nhiệm vụ cụ thể cho các thành viên trong nhóm.

5. FMEA

Phân tích chế độ và ảnh hưởng của lỗi (FMEA) là phương pháp tốt nhất để liệt kê tất cả các lỗi có thể xảy ra trong thiết kế, quy trình sản xuất hoặc lắp ráp, sản phẩm hoặc dịch vụ.

Nó được thiết kế để phát hiện các điểm có thể xảy ra lỗi và cho phép các công ty thực hiện các hành động khắc phục thông qua phát hiện sớm. Bạn có thể sử dụng FMEA để sắp xếp các vấn đề theo mức độ ảnh hưởng và khả năng xảy ra.

Bắt đầu bằng cách tập hợp một nhóm đa chức năng có kiến thức về quy trình đang được phân tích. Điều này sẽ đưa ra một số quan điểm về các lỗi tiềm ẩn.

Sau khi xác định sản phẩm, quy trình, thiết kế hoặc dịch vụ cần phân tích, hãy liệt kê từng bước hoặc thành phần và vẽ bản đồ các cách thức mà lỗi có thể xảy ra. Đây là các chế độ lỗi của bạn.

Mỗi chế độ lỗi được chấm điểm để phản ánh mức độ nghiêm trọng (S), tần suất xuất hiện (O) và khả năng phát hiện (D). Số ưu tiên rủi ro (RPN) được tính bằng:

RPN = S x O x D

Sử dụng RPN này để sắp xếp thứ tự ưu tiên các chế độ lỗi dựa trên những yếu tố ảnh hưởng nhiều nhất đến chức năng của sản phẩm.

Khi nào sử dụng công cụ này: Công cụ này phù hợp với việc đánh giá rủi ro quy trình mới hoặc hiện có, đặc biệt là trước khi ra mắt sản phẩm hoặc quy trình. Công cụ này được sử dụng rộng rãi trong quá trình thiết kế và phát triển trong ngành công nghiệp ô tô và hàng không vũ trụ để ngăn ngừa sự cố trong tương lai và nâng cao độ tin cậy.

Mẫu FMEA Lean Six Sigma của ClickUp làm rõ các quy trình phụ hoặc thành phần nào cần cải tiến để tránh những sự cố bất ngờ. Các chế độ xem khác nhau giúp bạn sắp xếp rủi ro theo mức độ nghiêm trọng và tần suất.

6. Kanban

Bảng Kanban là công cụ trực quan mạnh mẽ trong quản lý tinh gọn để tối ưu hóa quy trình kinh doanh. Chúng cho phép người dùng hình dung công việc, giới hạn công việc đang tiến hành và tối đa hóa luồng công việc để khắc phục sự kém hiệu quả của quy trình và hiệu quả hoạt động.

Đầu tiên, lập bản đồ các quy trình kinh doanh chính và phân loại từng quy trình thành các giai đoạn riêng biệt. Loại thứ nhất bao gồm các yếu tố như giao sản phẩm hoặc tiếp nhận khách hàng, và loại thứ hai có thể bao gồm 'Yêu cầu đã nhận', 'Kiểm tra chất lượng' hoặc 'Xử lý', v.v.

Thiết lập bảng Kanban với các cột cho từng giai đoạn. Bố cục trực quan này sẽ cho bạn thấy tiến độ công việc của bạn, giúp bạn phát hiện các điểm nghẽn một cách hiệu quả.

Đừng quên đề cập đến số lượng công việc tối đa (giới hạn WIP) có thể xử lý đồng thời. Điều này rất quan trọng để xác định các trở ngại và giải quyết chúng một cách chủ động.

Nhìn chung, tính năng quản lý công việc năng động của nó cho thấy phản hồi thời gian thực về luồng quy trình và nêu bật tất cả các sự chậm trễ. Kiến trúc của công cụ Six Sigma này giúp điều chỉnh quy trình bằng cách phân bổ lại các nguồn lực. Bạn cũng có thể thử định nghĩa lại các bước quy trình để cắt giảm sự kém hiệu quả.

Khi nào sử dụng công cụ này: Kanban phù hợp với các nhóm phát triển phần mềm và nội dung biên tập để quản lý dự án, điều chỉnh quy trình làm việc và giới hạn công việc đang tiến hành một cách trực quan.

Ví dụ: tính năng Bảng Kanban của ClickUp cho phép bạn hình dung các giai đoạn quy trình làm việc một cách rõ ràng và theo dõi tiến độ thời gian thực. Việc hợp nhất các tính năng này với phương pháp dựa trên dữ liệu của Six Sigma là giải pháp hoàn hảo để kiểm tra lỗi trong các quy trình quy mô nhỏ và quy mô lớn.

Mẫu Bảng Kanban của ClickUp chia các nhiệm vụ lớn thành các nhiệm vụ phụ dễ thực hiện hơn và cung cấp thông tin chi tiết về sức chứa của nhóm bạn. Nó có thể giảm đáng kể thời lượng chu kỳ nhiệm vụ và tối đa hóa ROI trên các nguồn lực của bạn.

7. Biểu đồ Pareto

Biểu đồ Pareto là một loại biểu đồ cột thể hiện tần suất hoặc tác động của các vấn đề hoặc nguyên nhân trong một quy trình. Nguyên tắc 80/20 của Pareto cho rằng 80% tất cả các vấn đề là do 20% nguyên nhân gây ra.

Biểu đồ này giúp bạn phân biệt các nguyên nhân "ít quan trọng" và "nhiều không quan trọng" của một vấn đề. Điều này cho phép bạn giải quyết các vấn đề có tác động lớn ngay từ đầu.

Hai bước đầu tiên bao gồm thu thập và phân loại dữ liệu. Sau khi các vấn đề được phân loại, bạn phải tính tần suất xuất hiện của từng loại. Bây giờ, bạn xếp hạng các loại dựa trên tần suất xuất hiện từ cao đến thấp. Tiếp theo, tính tỷ lệ phần trăm tích lũy của tổng số lỗi hoặc nguyên nhân được tính vào từng loại.

Cuối cùng, vẽ các danh mục trên trục ngang của biểu đồ và tần suất trên trục dọc.

Biểu đồ Pareto giúp bạn đạt được các mục tiêu cải tiến quy trình kinh doanh bằng cách:

- Đo lường và so sánh vấn đề

- Xác định các lĩnh vực cần tập trung

- Phân bổ tài nguyên hiệu quả

- Lặp lại để cải tiến

Khi nào sử dụng công cụ này: Công cụ này giúp phát triển phần mềm bằng cách sắp xếp thứ tự ưu tiên các lỗi hoặc tính năng cần giải quyết trước tiên dựa trên tần suất xuất hiện và tác động đến người dùng.

8. Thời gian Takt

Thời gian Takt là một khái niệm cơ bản giúp đồng bộ hóa tốc độ sản xuất với nhu cầu của khách hàng, tạo ra luồng hoạt động trơn tru và liên tục.

Thời gian Takt giúp bạn thiết lập tốc độ sản xuất phù hợp với tốc độ nhu cầu sản phẩm. Với thời gian Takt, bạn có thể mong đợi hiệu quả sản xuất cao và giảm chi phí lãng phí và tồn kho.

Thời gian Takt = Tổng thời gian sản xuất có sẵn / Nhu cầu của khách hàng

Ví dụ: nếu một nhà máy hoạt động 960 phút/ngày và nhu cầu của khách hàng là 320 đơn vị/ngày, thì thời gian takt là:

Thời gian Takt = 960 phút / 320 đơn vị = 3 phút / đơn vị

Trong cải tiến quy trình kinh doanh, thời gian takt thích hợp để điều chỉnh tốc độ hoạt động bằng cách cân bằng khối lượng công việc hoặc cấu hình lại dây chuyền sản xuất. Bạn có thể theo dõi các chỉ số sản xuất để kiểm tra xem có bất kỳ bước nào không đáp ứng thời gian takt hay không.

Khi nào sử dụng công cụ này: Công cụ này hoạt động hiệu quả nhất trong lĩnh vực sản xuất điện tử tiêu dùng. Nó giúp điều chỉnh tốc độ sản xuất phù hợp với nhu cầu thị trường để tránh sản xuất thừa và giảm chi phí tồn kho.

9. Poka-Yoke

Poka-Yoke là một thuật ngữ tiếng Nhật có nghĩa là "chống sai sót", Poka-Yoke xây dựng các cơ chế an toàn vào quy trình để tránh và sửa chữa sai sót ngay từ nguồn trước khi chúng trở thành khuyết tật. Công cụ Six Sigma này giúp loại bỏ gần như hoàn toàn khả năng xảy ra lỗi.

Giống như hầu hết các kỹ thuật Six Sigma, bạn bắt đầu bằng cách phân tích quy trình và phát hiện các điểm lỗi phổ biến. Những lỗi này có thể do con người gây ra, chẳng hạn như quên hoặc giả định sai.

Hơn nữa, nó phân tích các lỗi do thiết kế quy trình, giao diện hoặc tương tác giữa nhân viên và quy trình gây ra.

Phần quan trọng nhất là phát triển giải pháp Poka-Yoke để ngăn ngừa lỗi hoặc phát hiện ngay khi có lỗi xảy ra. Dưới đây là ba loại Poka-Yoke cơ bản:

- Loại liên hệ: Xác định lỗi sản phẩm bằng cách kiểm tra các thuộc tính vật lý

- Loại giá trị cố định: Đảm bảo thực hiện một số chuyển động hoặc hành động cụ thể

- Loại bước chuyển động (chuỗi): Kiểm tra chuỗi hành động thích hợp và xác minh xem chúng đã được hoàn thành theo đúng đơn đặt hàng và không có thiếu sót nào

Bạn có thể thử nghiệm các mẫu cải tiến quy trình bổ sung để hợp nhất bất kỳ hai kỹ thuật nào ở trên và thực hiện thử nghiệm A/B.

Khi nào sử dụng công cụ này: Được sử dụng rộng rãi trong sản xuất ô tô, Poka-Yoke đảm bảo các bộ phận được lắp đặt chính xác, ngăn ngừa lỗi lắp ráp và cải thiện chất lượng sản phẩm.

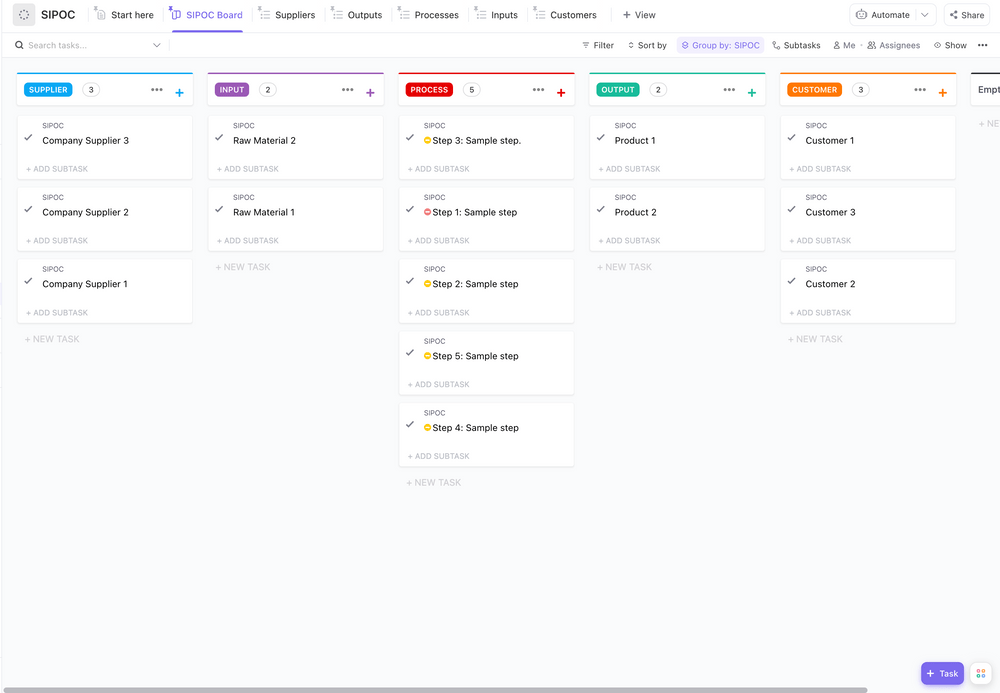

10. SIPOC

Đây là từ viết tắt của Suppliers (Nhà cung cấp), Inputs (Đầu vào), Processes (Quy trình), Outputs (Đầu ra) và Customers (Khách hàng). SIPOC giúp nhóm của bạn hình dung bối cảnh, phạm vi và các bên liên quan chính. Sử dụng loại Lean Six Sigma này để đảm bảo các phân tích hoặc thay đổi tiếp theo được nhắm mục tiêu chính xác và phù hợp.

Mô tả quy trình bạn muốn cải tiến trong năm đến bảy bước cấp cao. Tiếp theo, lập bản đồ năm thành phần của SIPOC.

- Các nhà cung cấp cung cấp đầu vào cho quy trình. Đây có thể là các nhóm nội bộ, nhà cung cấp bên ngoài hoặc hệ thống

- Đầu vào liệt kê các tài liệu, thông tin hoặc các nguồn lực khác giúp thực hiện quy trình

- Quy trình bao gồm các bước quan trọng của công việc, từ đầu đến cuối. Hãy nhớ rằng đây là bản tổng quan cấp cao, không phải bản đồ quy trình chi tiết

- Đầu ra xác định kết quả của quy trình. Đây là kết quả hoặc sản phẩm thu được từ quy trình

- Khách hàng là những người nhận sản phẩm của bạn. Lưu ý rằng khách hàng có thể là người trong hoặc ngoài tổ chức

Bạn có thể tạo bảng hoặc sơ đồ SIPOC đơn giản để mô tả luồng từ nhà cung cấp đến khách hàng thông qua quy trình. Hãy thử làm việc với các mẫu Sơ đồ SIPOC khác nhau để hiểu rõ hơn về một số kiểu tiện ích.

Khi nào sử dụng công cụ này: Công cụ này phù hợp với các ngành dịch vụ như khách sạn hoặc ngân hàng để lập bản đồ quy trình dịch vụ khách hàng. Nó giúp xác định các yếu tố ảnh hưởng đến trải nghiệm của khách hàng.

Mẫu SIPOC của ClickUp cho phép bạn thiết lập các quy trình có hệ thống cho chuỗi cung ứng của mình mà không lãng phí thời gian và nguồn lực cho các công việc dư thừa. Mẫu này thông báo cho nhóm của bạn về phạm vi quy trình thông qua các chế độ xem riêng biệt như nhà cung cấp, quy trình, đầu vào và đầu ra để giúp xác định nhanh hơn các điểm không hiệu quả.

Con đường của bạn đến sự xuất sắc trong vận hành

Các công cụ Six Sigma này đánh dấu một bước tiến chiến lược trong cách tiếp cận cải tiến quy trình của doanh nghiệp hoặc nhóm của bạn. Ngoài việc tối ưu hóa các quy trình riêng lẻ, chúng còn trao quyền cho các nhóm áp dụng văn hóa cải tiến liên tục mang lại nhiều lợi ích.

Việc tích hợp các công cụ này vào hoạt động hàng ngày sẽ giúp tổ chức của bạn đạt được năng suất và chất lượng bền vững. Nếu bạn đang băn khoăn không biết bắt đầu từ đâu, hãy thử tích hợp các mẫu Six Sigma vào ClickUp để quy trình kinh doanh của bạn trở nên đáng tin cậy hơn và ít xảy ra sai sót hơn.

Đăng ký ClickUp ngay hôm nay và thúc đẩy văn hóa cải tiến liên tục.

Câu hỏi thường gặp

1. Công cụ Six Sigma là gì?

Các công cụ Six Sigma cải thiện quy trình kinh doanh bằng cách giảm thiểu lỗi. Một số công cụ bao gồm Sơ đồ xương cá (để xác định nguyên nhân gốc rễ), Biểu đồ Pareto và FMEA (để nhắm mục tiêu các lĩnh vực cải tiến quan trọng), 5 câu hỏi tại sao (để tìm hiểu sâu hơn về nguồn gốc của vấn đề), Biểu đồ kiểm soát (để theo dõi sự biến động) và PDCA (để lập kế hoạch lặp đi lặp lại).

2. Six Sigma có phải là một công cụ Lean không?

Các công cụ Six Sigma thường được liên kết với Lean vì cả hai đều nhằm mục đích cải thiện hiệu quả kinh doanh. Lean tập trung vào việc loại bỏ lãng phí và tăng cường luồng của các quy trình sản xuất để cải thiện hiệu quả. Mặt khác, Six Sigma giảm thiểu sự biến động và khuyết tật để cải thiện chất lượng.

3. Six Sigma có phải là công cụ quản lý chất lượng không?

Đúng vậy, Six Sigma về cơ bản là một công cụ cải thiện chất lượng được thiết kế để giảm biến động quy trình và nâng cao chất lượng đầu ra. Nó có thể sử dụng các công cụ thống kê để đạt và duy trì mức độ lỗi quy trình không quá 3,4 lỗi trên một triệu cơ hội.