Se você tem uma propensão para a melhoria de processos, provavelmente já ouviu falar das ferramentas Lean Six Sigma.

A metodologia Lean Six Sigma pode ser um poderoso facilitador na melhoria dos seus processos de negócios. Mas há um porém. Se você é novo na metodologia, ela pode ser bastante intimidante. Os detalhes podem confundir você, ou você pode se sentir estressado com os dados que precisa analisar.

Não se preocupe. Nesta postagem, vamos detalhar o Lean Six Sigma e dez ferramentas, além dos processos de negócios para os quais elas são adequadas, a fim de aumentar a eficiência dos processos. ⚒️

Quando bem implementadas, essas ferramentas reduzem efetivamente a variabilidade dos processos e criam uma cultura de melhoria contínua.

O que são as ferramentas Six Sigma?

As ferramentas Six Sigma são metodologias analíticas e de melhoria de processos que reduzem a variabilidade dos processos e garantem níveis mais altos de qualidade na produção.

Desenvolvida na década de 1980 pelo engenheiro da Motorola Bill Smith, a abordagem Six Sigma foi inicialmente usada para melhorar o rendimento dos processos de fabricação. Com o tempo, setores como educação, saúde e serviços adotaram essa abordagem.

O objetivo principal do Six Sigma é identificar defeitos e detectar as causas subjacentes das variações nos processos. As ferramentas associadas implementam melhorias consistentes na qualidade, identificando problemas nos processos.

Aproveitar esses métodos permite que as organizações entreguem com precisão, melhorem a confiabilidade e reduzam os tempos de ciclo dos processos.

10 ferramentas e técnicas Six Sigma para melhorar os processos de negócios

Aqui estão 10 ferramentas Lean Six Sigma de renome para melhorar os processos de garantia de qualidade e a eficiência operacional da sua organização:

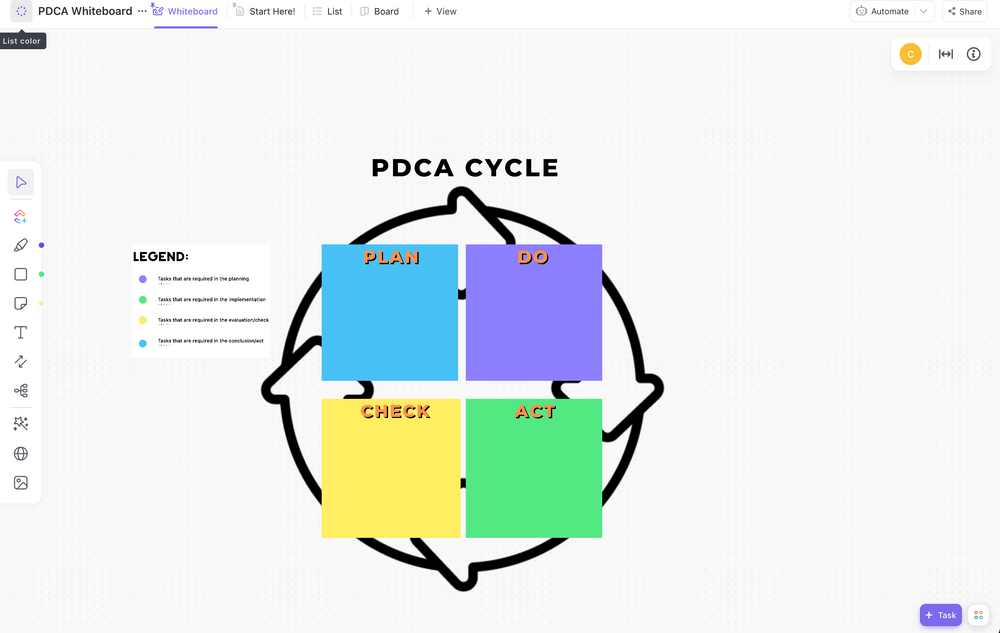

1. Planejar-Executar-Verificar-Acionar (PDCA)

Este modelo iterativo de quatro fases ajuda as organizações a promover o controle de qualidade contínuo e o aprendizado contínuo. O ciclo PDCA é agora um elemento fundamental da metodologia Six Sigma, melhorando a manufatura enxuta e o controle de qualidade em todos os setores.

- Planejamento: a fase de planejamento identifica um problema ou oportunidade de melhoria dentro de um processo. Essa etapa reúne dados para avaliar o desempenho atual e definir o escopo de otimização do processo do projeto.

- Execução: esta etapa implementa as estratégias em pequena escala e avalia os resultados da etapa anterior em relação aos resultados esperados. É um experimento controlado com documentação precisa.

- Verificação: Nesse ponto, sua equipe verificará se as mudanças implementadas levaram a uma melhoria mensurável.

- Ação: esta fase executa as mudanças em uma escala maior e incorpora o feedback das fases anteriores. Testes bem-sucedidos padronizam seu novo processo.

Quando usar essa ferramenta: o PDCA pode ser aplicado aos processos de desenvolvimento de software. Ao lidar com o feedback de maneira eficaz, você pode garantir que cada iteração atenda ou supere as expectativas do cliente.

O recurso Whiteboard do ClickUp oferece uma tela totalmente personalizável para brainstorming, elaboração de estratégias e mapeamento de processos de negócios. Você também pode usá-lo para manipular fluxos de trabalho ágeis e categorizar subtarefas e causas principais de ineficiências de processos.

O modelo de quadro branco do processo PDCA do ClickUp permite que você faça um brainstorming de possíveis soluções e acompanhe as iterações e os resultados do plano. Esse modelo estruturado permite que você organize seu processo em tarefas específicas e use diferentes status para manter sua equipe atualizada sobre o progresso.

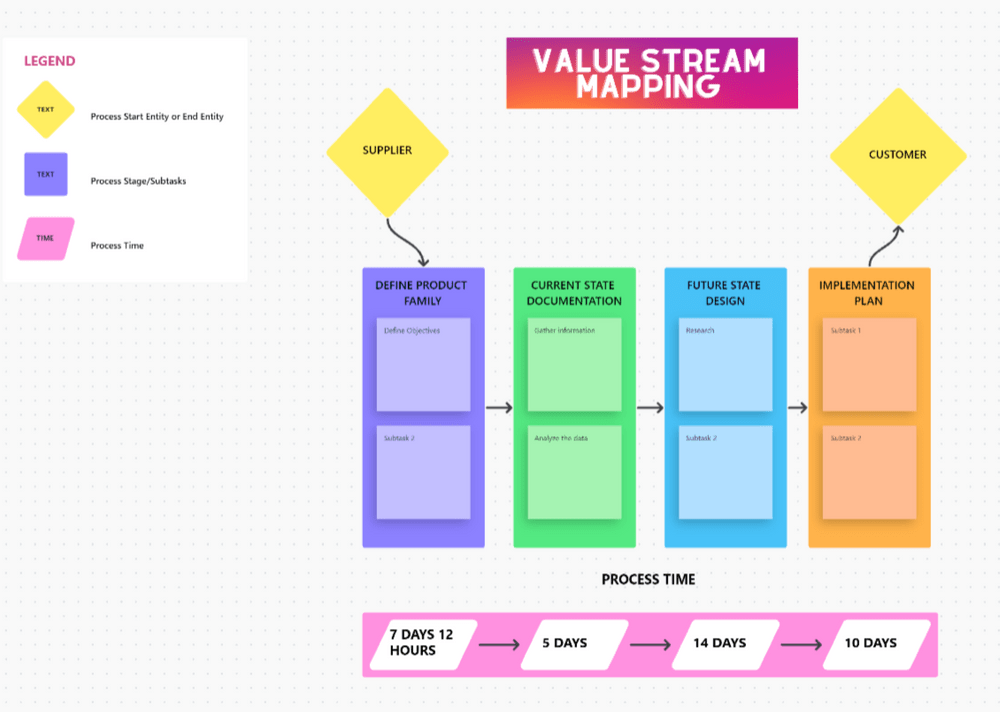

2. Mapeamento do fluxo de valor (VSM)

Um fluxo de valor é a ordem de tarefas internas e externas normalmente usadas para entregar produtos ou serviços aos clientes. O processo de mapeamento do fluxo de valor (VSM) ajuda a visualizar e analisar o fluxo de materiais e informações à medida que um produto se move pelo fluxo de valor.

Seu objetivo principal é identificar desperdícios e ineficiências por meio da visualização de processos de ponta a ponta.

- Comece mapeando o estado atual: essa etapa cria uma linha de base para medir melhorias e oferece insights sobre os fluxos de trabalho ou gargalos dos sistemas existentes.

- Identifique problemas potenciais: isso pode ser o desperdício de recursos, como superprodução, tempo de espera, excesso de processamento, defeitos e talentos subutilizados.

- Projete um fluxo de trabalho futuro: a terceira etapa envolve imaginar um fluxo de trabalho com o mínimo de desperdício. Essa etapa inclui tudo, desde o redesenho do processo até a organização das células de trabalho.

- Implemente suas mudanças: Nesta fase, você pode esperar investimentos em novas tecnologias ou treinamento de novos funcionários na fase de implementação.

Quando usar essa ferramenta: o VSM funciona bem na fabricação e na logística ao mapear o processo de produção. Você pode identificar atrasos e atividades sem valor agregado, desde as matérias-primas até a entrega ao cliente.

O modelo de mapeamento de fluxo de valor do ClickUp permite que sua equipe monitore e refine continuamente os processos após atualizar os mapas do estado atual. Esse processo iterativo ajuda você a pensar em maneiras de melhorar seus processos existentes, manter suas melhorias e permanecer ágil ao responder às condições dinâmicas do mercado.

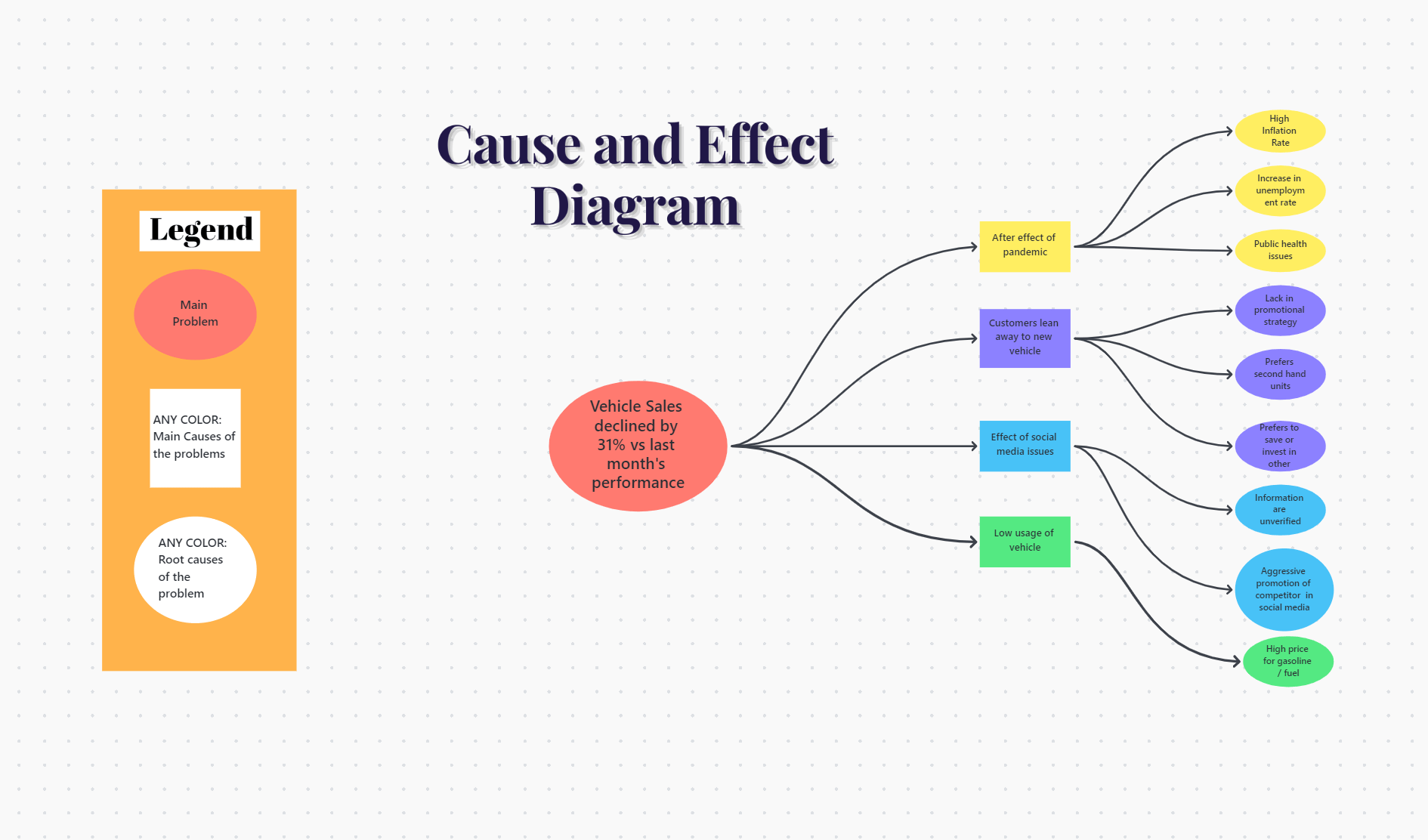

3. Diagrama de causa e efeito

Comumente chamado de diagrama de espinha de peixe ou Ishikawa, este modelo pode ajudar a identificar as causas principais das ineficiências do processo, mapeando as relações entre diferentes fatores.

Comece definindo o problema na cabeça da espinha de peixe e circule-o para dar destaque. Em seguida, desenhe uma linha reta (espinha dorsal) da descrição do problema até o lado esquerdo do quadro branco. Essa linha representa a ligação entre causas e efeitos.

Além disso, você pode categorizar as causas do problema. Essas costelas da espinha de peixe geralmente incluem questões relacionadas à força de trabalho, materiais, métodos, máquinas ou medições.

Considere adicionar ramificações específicas para cada categoria principal. Além de listar causas específicas, você pode incentivar seus colegas de equipe a compartilhar ideias nessas ramificações. Sinta-se à vontade para adicionar subramificações para causas ultraespecíficas. Use um software gratuito de gerenciamento de projetos, como o ClickUp, para criar diagramas que detalhem seus métodos de melhoria de processos.

Quando usar essa ferramenta: Essa ferramenta é eficaz em ambientes de saúde para analisar eventos adversos ou em atendimento ao cliente para resolver problemas recorrentes que afetam a satisfação do cliente.

O modelo de quadro branco de causa e efeito do ClickUp permite listar e revisar as relações entre seus problemas e suas possíveis causas. Você pode usar marcadores digitais para destacar questões importantes e participar de discussões para investigá-las mais a fundo. Depois de concluir o diagnóstico, você pode determinar etapas de ação personalizadas para abordar cada causa raiz, criando um fluxo de trabalho do ClickUp de sua escolha.

4. Os cinco porquês

Essa ferramenta Six Sigma explora as causas fundamentais de um problema de processo perguntando “por que” cinco vezes ou quantas vezes forem necessárias.

Perguntar continuamente “por que” para cada resposta relacionada ao diagnóstico do problema leva você mais perto da causa raiz.

Seu objetivo aqui é descascar as camadas dos sintomas e suposições para descobrir o que está causando o problema fundamentalmente. Uma vez identificado o problema, é mais fácil desenvolver contramedidas personalizadas.

Por exemplo, suponha que você tenha um problema para reter funcionários. Usando o método dos cinco porquês, identifique a causa raiz do problema.

Problema: Baixa taxa de retenção de funcionários.

- Por quê: Os horários de trabalho não eram flexíveis

- Por quê: o escopo dos projetos não está claro

- Por que: os resumos dos produtos não foram compartilhados a tempo

- Por que: Baixa produtividade do lado do cliente

- Por que: Falta de recursos para coletar e compartilhar informações completas sobre o produto

A partir dessas causas, fica claro que os problemas decorrem da incapacidade do cliente de compartilhar briefings completos sobre os produtos dentro do prazo. Abordar essa questão no início do fluxo de trabalho pode ajudar seus funcionários a trabalhar de acordo com o planejado e melhorar sua satisfação no trabalho.

Esta ferramenta Lean Six Sigma oferece simplicidade, eficiência e eficácia ao separar os sintomas da causa raiz do problema.

Quando usar essa ferramenta: os cinco porquês são mais bem utilizados em situações que exigem análise da causa raiz, especialmente quando as questões são complexas e multifacetadas. Considere usar essa ferramenta Six Sigma em ambientes operacionais para entender as razões da falha da máquina ou das interrupções do processo.

O modelo 5 Whys da ClickUp permite uma colaboração mais rápida entre as equipes e uma metodologia repetível para resolver ineficiências. Depois de identificar as causas principais das variações nos processos, passe diretamente para a resolução de problemas, criando e atribuindo tarefas específicas aos membros da sua equipe.

5. FMEA

A Análise de Modos e Efeitos de Falhas (FMEA) é ideal para listar todas as falhas possíveis em um projeto, processo de fabricação ou montagem, produto ou serviço.

Ela foi projetada para identificar pontos de falha em potencial e permitir que as empresas tomem medidas corretivas por meio da detecção precoce. Você pode usar a FMEA para priorizar problemas com base em seu impacto e probabilidade de ocorrência.

Comece montando uma equipe multifuncional com conhecimento do processo que está sendo analisado. Isso introduz várias perspectivas sobre possíveis falhas.

Depois de definir o produto, processo, projeto ou serviço que está sendo analisado, liste cada etapa ou componente e mapeie as maneiras pelas quais a falha poderia ocorrer. Esses são os seus modos de falha.

Cada modo de falha é pontuado para refletir sua gravidade (S), ocorrência (O) e detectabilidade (D). O Número de Prioridade de Risco (RPN) é calculado por:

RPN = S x O x D

Use este RPN para priorizar os modos de falha com base no que mais afeta a funcionalidade do produto.

Quando usar essa ferramenta: ela é adequada para avaliações de risco de processos novos ou existentes, especialmente antes do lançamento de produtos ou processos. É amplamente utilizada durante o projeto e o desenvolvimento nas indústrias automotiva e aeroespacial para evitar falhas futuras e aumentar a confiabilidade.

O modelo FMEA Lean Six Sigma do ClickUp esclarece quais subprocessos ou componentes precisam de melhorias para evitar ineficiências inesperadas. Suas várias visualizações ajudam a organizar os riscos por gravidade e frequência.

6. Kanban

Os quadros Kanban são ferramentas visuais poderosas na gestão enxuta para otimizar processos de negócios. Eles permitem que os usuários visualizem tarefas, limitem o trabalho em andamento e maximizem o fluxo para reparar ineficiências do processo e eficácia operacional.

Primeiro, mapeie os principais processos de negócios e classifique cada processo em etapas distintas. O primeiro inclui fatores como entrega de produtos ou integração de clientes, e o segundo pode incluir “Solicitação recebida”, “Verificação de qualidade” ou “Processamento”, etc.

Configure seu quadro Kanban com colunas para cada etapa. Esse layout visual mostrará o andamento de suas tarefas, permitindo que você identifique gargalos com eficiência.

Não se esqueça de mencionar o número máximo de tarefas (limites de WIP) que podem ser realizadas simultaneamente. Isso é crucial para identificar bloqueios e resolvê-los de forma proativa.

No geral, seu gerenciamento dinâmico de tarefas revela feedback em tempo real sobre o fluxo do processo e destaca todos os atrasos. A arquitetura dessa ferramenta Six Sigma ajuda a fazer ajustes no processo, realocando recursos. Você também pode tentar redefinir as etapas do processo para reduzir ineficiências.

Quando usar essa ferramenta: o Kanban é adequado para equipes de desenvolvimento de software e conteúdo editorial para gerenciar projetos, regular o fluxo de trabalho e limitar visualmente o trabalho em andamento.

Por exemplo, o recurso Kanban Board do ClickUp permite visualizar claramente as etapas do fluxo de trabalho e acompanhar o progresso em tempo real. A combinação desses recursos com a abordagem baseada em dados do Six Sigma é perfeita para a prevenção de erros em processos de pequena e grande escala.

O modelo de quadro Kanban do ClickUp divide tarefas maiores em subtarefas mais viáveis e oferece insights sobre a capacidade da sua equipe. Ele pode reduzir significativamente a duração do ciclo das tarefas e maximizar o ROI dos seus recursos.

7. Gráfico de Pareto

Os gráficos de Pareto são um tipo de gráfico de barras que representa a frequência ou o impacto de problemas ou causas em um processo. O princípio 80/20 de Pareto sugere que 80% de todos os problemas são causados por 20% das causas.

O gráfico ajuda você a separar as causas “vitais” das causas “triviais” de um problema. Isso permite que você resolva as questões de alto impacto desde o início.

Os dois primeiros passos incluem a coleta e a categorização de dados. Depois que os problemas forem categorizados, você deve contabilizar a frequência de ocorrência de cada categoria. Agora, classifique as categorias com base na ocorrência, da mais alta à mais baixa. Em seguida, calcule a porcentagem cumulativa do total de defeitos ou causas representadas por cada categoria.

Por fim, trace as categorias no eixo horizontal do gráfico e a frequência no eixo vertical.

O gráfico de Pareto ajuda nas suas metas de melhoria de processos de negócios ao:

- Medindo e comparando problemas

- Identificando áreas de foco

- Alocando recursos de forma eficaz

- Iterando para melhorias

Quando usar essa ferramenta: ela ajuda no desenvolvimento de software, priorizando quais bugs ou recursos devem ser resolvidos primeiro com base em sua frequência e impacto no usuário.

8. Tempo de ciclo

O tempo de ciclo é um conceito fundamental que sincroniza as taxas de produção com a demanda dos clientes, criando um fluxo contínuo e suave de operações.

O tempo Takt ajuda a definir o ritmo de produção para corresponder à taxa na qual os produtos são necessários. Com o tempo Takt, você pode esperar alta eficiência de produção e menores custos de desperdício e estoque.

Tempo de ciclo = Tempo total de produção disponível / Demanda do cliente

Por exemplo, se uma fábrica opera 960 minutos/dia e a demanda do cliente é de 320 unidades/dia, o tempo takt é:

Tempo Takt = 960 minutos / 320 unidades = 3 minutos / unidade

Na melhoria de processos de negócios, o tempo takt é adequado para ajustar a velocidade das operações, equilibrando as cargas de trabalho ou reconfigurando as linhas de produção. Você pode monitorar as métricas de produção para verificar se alguma etapa não atende ao tempo takt.

Quando usar essa ferramenta: ela funciona melhor no setor de fabricação de eletrônicos de consumo. Ela ajuda a alinhar a velocidade de produção com a demanda do mercado para evitar a superprodução e reduzir os custos de estoque.

9. Poka-Yoke

Um termo japonês para “à prova de erros”, Poka-Yoke incorpora proteções contra falhas nos processos para evitar e corrigir erros na origem, antes que se tornem defeitos. Essa ferramenta Six Sigma torna praticamente impossível a ocorrência de erros.

Como a maioria das técnicas Six Sigma, você começa analisando o processo e identificando pontos de erro comuns. Eles podem ser causados por erros humanos, como esquecimento ou suposições incorretas.

Além disso, ela analisa erros causados pelo design do processo, pela interface ou pela interação entre o funcionário e o processo.

A parte mais importante é desenvolver uma solução Poka-Yoke que evite erros ou torne imediatamente aparente se um erro ocorrer. Aqui estão três tipos principais de Poka-Yoke:

- Tipo de contato: identifica defeitos do produto por meio de testes de atributos físicos

- Tipo de valor fixo: garante que um número específico de movimentos ou ações seja realizado.

- Tipo de etapa de movimento (sequência): verifica as sequências adequadas de ação e confirma se elas foram concluídas na ordem correta e sem omissões.

Você pode testar modelos adicionais de melhoria de processos para combinar duas das técnicas acima e realizar testes A/B.

Quando usar essa ferramenta: amplamente utilizada na fabricação automotiva, a Poka-Yoke garante que as peças sejam instaladas corretamente, evitando erros de montagem e melhorando a qualidade do produto.

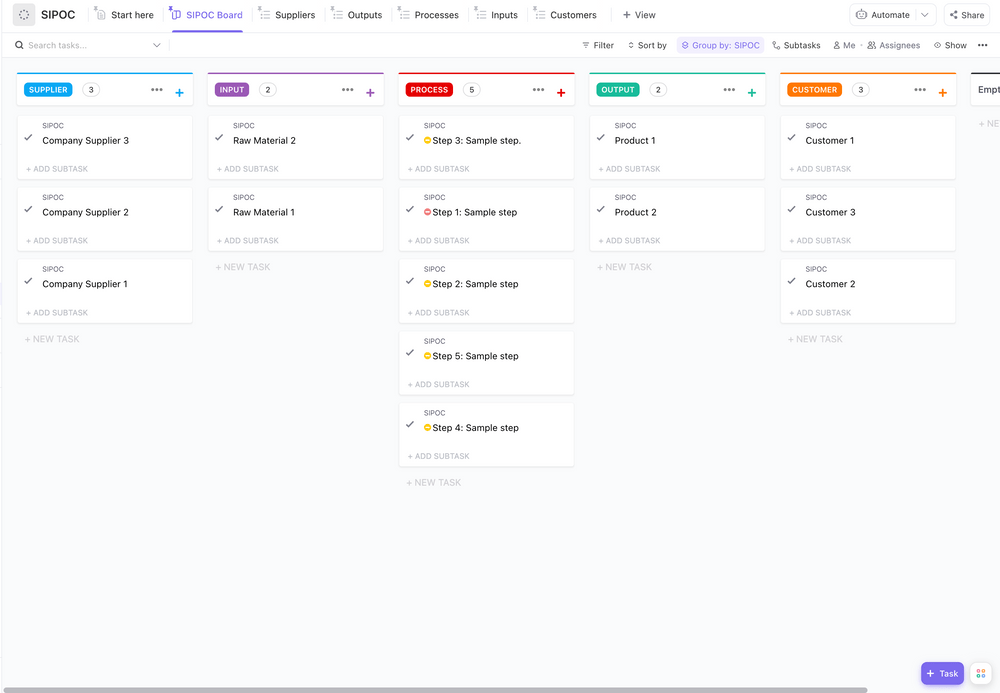

10. SIPOC

Esta é uma sigla para Fornecedores, Entradas, Processos, Saídas e Clientes. O SIPOC ajuda sua equipe a visualizar o contexto, o escopo e as principais partes interessadas envolvidas. Use este tipo de Lean Six Sigma para garantir que as análises ou mudanças subsequentes sejam bem direcionadas e relevantes.

Descreva o processo que você deseja melhorar em cinco a sete etapas de alto nível. Em seguida, mapeie os cinco componentes do SIPOC.

- Os fornecedores contribuem para o processo. Podem ser equipes internas, fornecedores externos ou sistemas.

- As entradas listam os materiais, informações ou outros recursos que ajudam a executar o processo.

- O processo inclui as etapas críticas da tarefa, do início ao fim. Lembre-se de fazer uma visão geral de alto nível, não um mapa detalhado do processo.

- Os resultados definem o que o processo produz. São os resultados ou produtos que surgiram do processo.

- Os clientes são aqueles que recebem seus resultados. Observe que os clientes podem ser internos ou externos à organização.

Você pode criar uma tabela ou diagrama SIPOC simples que descreva o fluxo dos fornecedores aos clientes ao longo do processo. Experimente trabalhar com diferentes modelos de diagramas SIPOC para entender melhor vários estilos de utilidade.

Quando usar essa ferramenta: Essa ferramenta é adequada para setores de serviços, como hotelaria ou bancos, para mapear os processos de atendimento ao cliente. Ela ajuda a identificar quais elementos afetam a experiência do cliente.

O modelo SIPOC do ClickUp permite definir processos sistemáticos para sua cadeia de suprimentos sem desperdiçar tempo e recursos em tarefas redundantes. Ele informa sua equipe sobre o escopo do processo por meio de visualizações separadas, como fornecedor, processo, entrada e saída, para ajudar a localizar ineficiências mais rapidamente.

Seu caminho para a excelência operacional

Essas ferramentas Six Sigma representam um aprimoramento estratégico na abordagem da sua empresa ou equipe para a melhoria de processos. Além de otimizar processos individuais, elas capacitam as equipes a adotar uma cultura gratificante de melhoria contínua.

Incorporar essas ferramentas nas operações diárias prepara sua organização para ganhos sustentáveis em produtividade e qualidade. Se você está se perguntando por onde começar, tente integrar modelos Six Sigma ao ClickUp para tornar seus processos de negócios mais confiáveis e menos propensos a erros.

Inscreva-se hoje mesmo no ClickUp e promova uma cultura de melhoria contínua.

Perguntas frequentes

1. O que são as ferramentas Six Sigma?

As ferramentas Six Sigma melhoram os processos de negócios ao minimizar erros. Algumas delas incluem o Diagrama de Espinha de Peixe (para identificar as causas principais), o Gráfico de Pareto e FMEA (para identificar áreas críticas de melhoria), os 5 Porquês (para aprofundar a análise até a origem do problema), Gráficos de Controle (para monitorar a variabilidade) e PDCA (para planejamento iterativo).

2. O Six Sigma é uma ferramenta Lean?

As ferramentas Six Sigma são frequentemente associadas ao Lean, pois ambas visam melhorar a eficiência dos negócios. O Lean se concentra na eliminação de desperdícios e no aprimoramento do fluxo dos processos de produção para melhorar a eficiência. Por outro lado, o Six Sigma reduz a variação e os defeitos para melhorar a qualidade.

3. O Six Sigma é uma ferramenta de qualidade?

Sim, o Six Sigma é fundamentalmente uma ferramenta de melhoria da qualidade projetada para reduzir a variação do processo e melhorar a qualidade da produção. Ele pode usar ferramentas estatísticas para atingir e manter um nível de defeitos no processo de no máximo 3,4 defeitos por milhão de oportunidades.