L'idée d'apporter des améliorations cohérentes, régulières et progressives au travail est omniprésente. Toyota a introduit le Kaizen, Motorola a créé Six Sigma et les équipes d'ingénierie Agile ont recours à l'amélioration continue.

Le thème général est l'amélioration constante afin d'éviter la stagnation de votre entreprise.

Ces améliorations peuvent prendre plusieurs formes. Elles peuvent être aussi simples que de déplacer certains produits vers le comptoir des achats impulsifs dans un supermarché ou de réorganiser l'ensemble de la chaîne de montage afin de réduire le gaspillage.

Quoi qu'il en soit, il y a toujours matière à amélioration. Vous pouvez gagner considérablement en efficacité en prêtant attention à vos processus et en les optimisant régulièrement.

Poursuivez votre lecture et découvrez comment utiliser les stratégies et méthodes d'optimisation des processus pour rationaliser les opérations de votre entreprise.

Qu'est-ce que l'optimisation des opérations de processus ?

L'optimisation des opérations consiste à observer, comprendre, améliorer, tester et rationaliser en permanence les processus de l'entreprise afin de maximiser les résultats de l'entreprise souhaités, tels que le débit, l'efficacité, la productivité, la rentabilité ou la réduction des coûts/gaspillages.

Les équipes peuvent choisir parmi différentes approches pour optimiser les processus en fonction de leurs besoins spécifiques.

Types d'optimisation des opérations de processus

Selon le processus, l'échelle, l'impact, les étapes impliquées et les objectifs de l'entreprise, il existe différentes méthodes d'optimisation des processus. Nous avons répertorié pour vous certains des types d'optimisation des processus les plus courants :

- L'optimisation multi-objectifs permet de traiter des problèmes complexes nécessitant des compromis entre plusieurs objectifs. Les approches comprennent l'optimisation pondérée pour hiérarchiser des objectifs spécifiques en fonction de leur importance relative.

- L'optimisation mathématique utilise des méthodes quantitatives pour maximiser ou minimiser des objectifs (par exemple, les profits, les coûts) soumis à des contraintes. Par exemple, la programmation linéaire est utilisée pour optimiser l'allocation des ressources et décider de la quantité de produits à fabriquer afin de maximiser les profits.

- L'optimisation des processus d'entreprise consiste à analyser et à affiner les flux de travail afin d'améliorer le fonctionnement de l'entreprise, à l'aide de cadres tels que Lean et Six Sigma.

- L'optimisation des processus industriels vise à maximiser l'efficacité et à minimiser les coûts de production et d'exploitation. Par exemple, l'optimisation de la chaîne d'approvisionnement se concentre sur la logistique, l'entreposage et la distribution afin de réduire les délais et les coûts de livraison.

- L'optimisation du flux de travail consiste à améliorer l'utilisation des ressources et l'exécution des tâches au sein d'une organisation. Cela inclut des approches telles que l'analyse des goulots d'étranglement afin d'identifier les sources de retards et de les optimiser.

- L'optimisation informatique et logicielle vise à améliorer les performances, la fiabilité et l'évolutivité des systèmes informatiques. Elle comprend l'optimisation du réseau afin de réduire les temps d'arrêt et d'améliorer la connexion dans les systèmes d'entreprise ou basés sur le cloud, l'optimisation des bases de données afin d'accélérer la récupération des données pour les utilisateurs, etc.

- L'optimisation environnementale concilie durabilité et efficacité en minimisant l'empreinte écologique d'un processus. Par exemple, la conception durable intègre des pratiques respectueuses de l'environnement, comme l'utilisation de matériaux recyclables dans la fabrication.

- L'optimisation des produits garantit que ceux-ci répondent aux attentes des clients tout en étant rentables et compétitifs. Elle passe notamment par l'optimisation de l'expérience utilisateur (UX) afin de rendre les produits numériques plus conviviaux, et par l'optimisation des coûts afin de réduire les coûts de production sans compromettre la qualité.

- L'optimisation continue des processus permet de maintenir des performances optimales grâce à des améliorations progressives et continues au fil du temps. Elle implique des approches telles que le Kaizen, une philosophie japonaise qui encourage les petites améliorations quotidiennes des processus, et l'utilisation de méthodologies agiles dans le développement de logiciels.

- L'optimisation basée sur l'apprentissage automatique utilise des données et des algorithmes pour améliorer les processus de manière dynamique. Elle comprend des techniques telles que l'analyse prédictive pour optimiser les décisions et l'apprentissage par renforcement pour réaliser l'automatisation des processus décisionnels afin d'accélérer les opérations.

Stratégies et cadres d'optimisation des processus

Voici un aperçu des techniques et des cadres d'optimisation des processus les plus couramment utilisés dans différents secteurs et organisations.

a. Gestion allégée

Le Lean vise à éliminer le gaspillage (tout ce qui n'apporte pas de valeur ajoutée) et à créer plus de valeur pour les clients. Ses principes clés comprennent la cartographie de la chaîne de valeur, la production juste à temps (JIT) et l'amélioration continue (Kaizen).

Applications courantes :

- Fabrication : réduction des déchets dans les chaînes de production (par exemple, le système de production Toyota)

- Santé : rationalisation du flux de patients et réduction des temps d'attente

- Commerce de détail : gérer les stocks pour éviter les excédents ou les ruptures de stock

b. Six Sigma

Cette méthodologie d'amélioration des processus basée sur les données minimise les défauts et la variabilité des processus afin d'atteindre une qualité quasi parfaite (3,4 défauts par million d'opportunités). Elle s'appuie sur le cadre DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler).

Applications courantes :

- Fabrication : améliorer la qualité des produits et réduire les défauts

- Finance : réduire les erreurs dans les transactions financières

- Secteur des services : améliorer la satisfaction client en standardisant les services

À lire également : Lean ou Six Sigma : quelle méthode vous convient le mieux ?

c. Exploration des processus

Cette technique d'optimisation des processus d'entreprise analyse les journaux d'évènements des systèmes informatiques afin d'identifier les inefficacités et les goulots d'étranglement.

Applications courantes :

- Systèmes informatiques : détection des écarts de processus dans les systèmes ERP ou CRM

- Banque : analyse des flux de travail d'approbation des prêts pour détecter les inefficacités

- Santé : suivi du parcours des patients pour optimiser la prestation des soins

d. Modélisation et simulation de processus

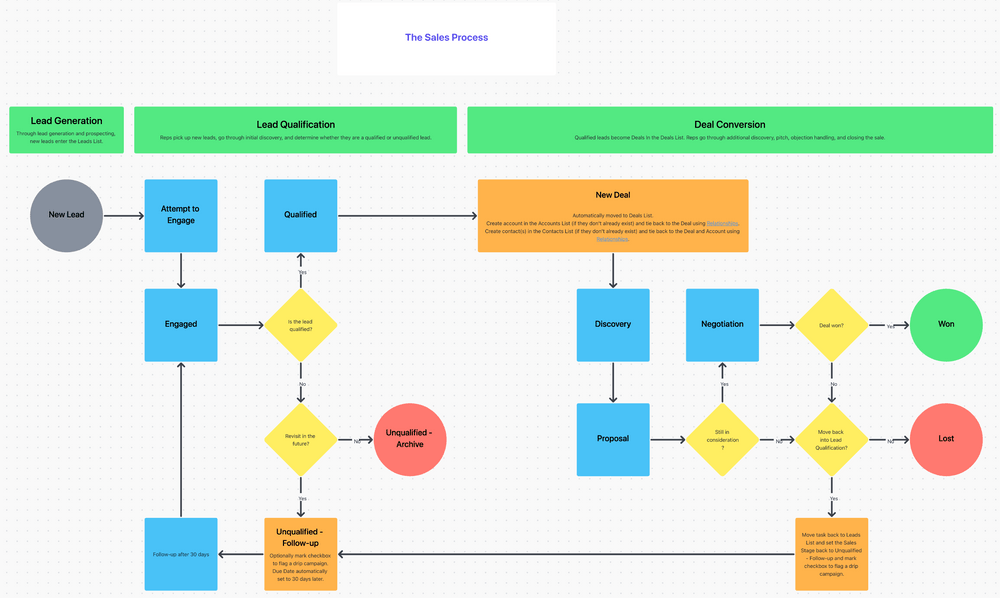

Cette technique d'amélioration des processus permet de visualiser les processus à l'aide d'organigrammes ou d'outils logiciels et de simuler différents scénarios pour optimiser les opérations.

Applications courantes :

- Chaîne d'approvisionnement : optimisation de la logistique et de la gestion des entrepôts

- Opérations de l'entreprise : simulation de divers scénarios de dotation en personnel ou de planification

- Ingénierie : conception de processus de fabrication efficaces

À lire également : Meilleurs logiciels de modélisation de processus (avis et tarifs)

e. Réingénierie des processus métier (BPR)

La technique d'optimisation implique une refonte radicale des processus de l'entreprise afin d'obtenir des améliorations spectaculaires en termes de performances.

Applications courantes :

- Commerce électronique : automatisation des processus manuels de traitement des commandes

- Banque : refonte des processus d'intégration des clients pour plus de rapidité et de simplicité

- Fabrication : repenser les chaînes de production pour réduire les délais de production

f. Gestion de la qualité totale (TQM)

Le TQM est une approche holistique visant à assurer la réussite à long terme grâce à la satisfaction des clients et à l'amélioration continue à tous les niveaux de l'organisation.

Applications courantes :

- Automobile : améliorer la fiabilité des produits et la satisfaction des clients

- Hôtellerie : améliorer l'expérience de l'invité grâce à la formation du personnel et à la standardisation des services

- Éducation : rationalisation des processus administratifs pour améliorer les résultats des élèves

g. Théorie des contraintes (TOC)

La TOC, ou théorie des contraintes, a été développée par le Dr Eliyahu Goldratt, physicien israélien devenu gourou du management. Elle consiste à identifier et à traiter le facteur limitant (goulot d'étranglement) le plus important dans un processus.

Applications courantes :

- Fabrication : optimisation du rendement des chaînes de production

- Gestion de projet : gestion des tâches critiques dans les grands projets

- Chaîne d'approvisionnement : résoudre les goulots d'étranglement dans la distribution

À lire également : Résumé du livre : L'objectif — Un processus d'amélioration continue)

h. Méthodologies agiles

Agile est une approche flexible et itérative de l'optimisation des processus, principalement utilisée dans le développement de logiciels.

Applications courantes :

- Développement logiciel : fournir des mises à jour et des fonctionnalités de manière incrémentielle

- Marketing : mener des campagnes itératives avec des retours en temps réel

- Conception de produits : prototypage et tests rapides avec la contribution des clients

i. Analyse des causes profondes (RCA)

L'analyse des causes profondes est une méthode de résolution de problèmes qui permet d'identifier les causes sous-jacentes des inefficacités ou des défaillances des processus.

Applications courantes :

- Santé : enquête sur les causes des erreurs dans les soins aux patients

- Fabrication : analyse des pannes fréquentes des machines

- Informatique : résolution des pannes système récurrentes

À lire également : Modèles d'analyse des causes profondes

j. Cartographie de la chaîne de valeur (VSM)

La cartographie de la chaîne de valeur est un outil Lean qui permet de visualiser les processus afin d'identifier les étapes sans valeur ajoutée et d'optimiser les flux de travail.

Applications courantes :

- Fabrication : mapper les processus de production pour éliminer le gaspillage

- Santé : visualisation des processus de soins aux patients pour améliorer le débit

- Logistique : analyser l'exécution des commandes pour réduire les retards

À lire également : Modèles d'amélioration des processus dans ClickUp et Word pour optimiser l'efficacité

Comment optimiser les processus opérationnels : guide étape par étape

Étape 1. Identifiez et hiérarchisez les processus à optimiser

Chaque processus peut être optimisé. Un bon analyste commercial saura quoi optimiser et quand. Les bonnes pratiques consistent à commencer par poser les questions suivantes aux équipes de projet.

- Quels sont les processus de l'entreprise qui prennent trop de temps ?

- Quels sont les processus qui échouent trop souvent ?

- Où se produisent les gaspillages ?

- Quelles équipes attendent des informations/approbations, etc. ?

- Quels sont les processus qui ne produisent pas de résultats conformes aux normes fixées au sein de l'organisation ?

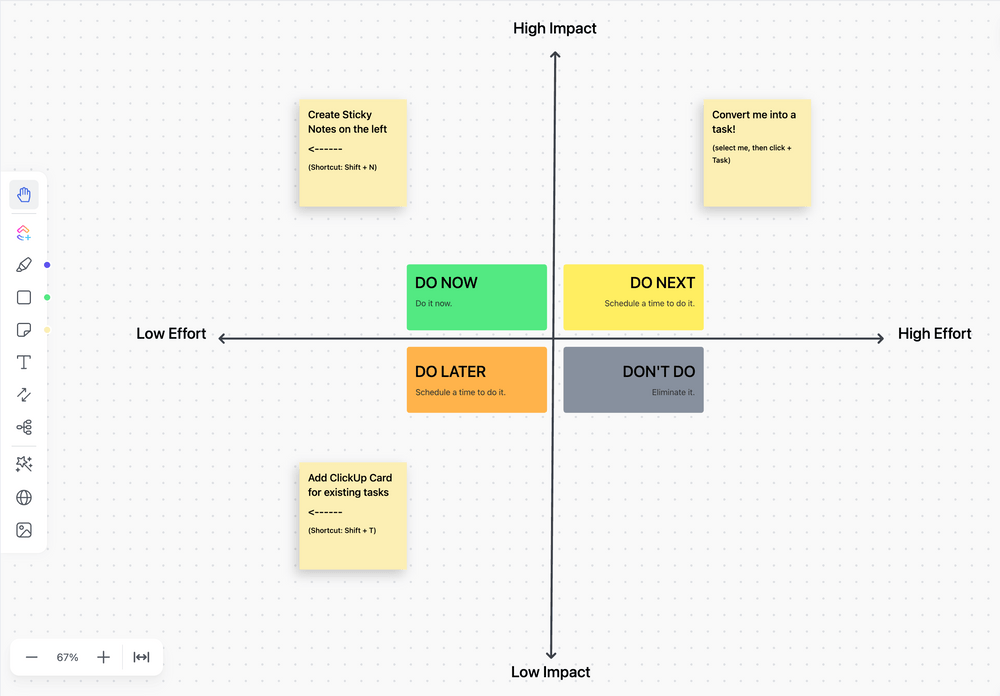

Ces questions devraient vous permettre d'établir une liste des processus à optimiser. Une fois que vous l'avez, commencez à établir des priorités. Ce faisant, tenez compte de trois facteurs : l'effort nécessaire, les perturbations attendues et les résultats potentiels.

Si vous commencez tout juste à optimiser les processus de l’entreprise au sein de votre organisation, vous pouvez donner la priorité à ceux qui nécessitent un effort modéré, causent un minimum de perturbations et offrent des résultats moyens à élevés.

💡Conseil de pro : le modèle de matrice d'impact et d'effort de ClickUp est conçu pour vous aider à évaluer rapidement et précisément l'impact et le coût afin que vous sachiez quels processus prioriser.

Si vous disposez d'un programme d'optimisation des flux de travail mature, vous pouvez choisir des processus métier qui nécessitent beaucoup d'efforts et entraînent des perturbations importantes, mais qui offrent également des résultats élevés. Le risque de perturbation peut valoir la peine d'être pris en compte au vu des résultats qu'il permettra d'obtenir.

Étape 2. Analysez et cartographiez le processus actuel

En effectuant l'étape précédente, vous avez peut-être compris les bases de ce qu'implique le processus. Il est maintenant temps de l'analyser plus en détail.

Énumérez chaque étape du processus de manière aussi détaillée que possible. Discutez avec les équipes de projet. Si elles collaborent avec d'autres services, discutez également avec eux.

💡Conseil de pro : visualisez le flux des tâches à chaque étape du projet et classez-les par objectifs, activités et actions à mener à l'aide du modèle de carte des processus de ClickUp.

Notez chaque insuffisance/inefficacité à chaque étape. Par exemple, dans un processus de comptabilité fournisseurs, le téléchargement des factures dans le système ERP peut prendre trop de temps, ce qui rend l'automatisation nécessaire. Dans le département marketing, certains designs peuvent ne pas correspondre à l'image de marque, ce qui nécessite de meilleures mesures de contrôle qualité.

Demandez-vous pourquoi le processus est tel qu'il est. Souvent, les équipes opérationnelles modifient les processus existants sans bien comprendre le processus actuel.

Cela peut avoir des effets désastreux sur d'autres parties du processus ou sur d'autres processus ayant une connexion avec celui-ci.

Une fois cette analyse documentée, mappez les processus de manière visuelle. Incluez les processus connexes afin de comprendre l'ensemble du paysage.

💡Conseil de pro : utilisez un diagramme de Gantt pour répartir les tâches dans le temps. Cela nous aide à visualiser clairement ces processus et à les appliquer à différents scénarios.

Étape 3. Réfléchissez à des améliorations à apporter aux processus de l’entreprise.

Réfléchissez aux différentes améliorations que vous pouvez apporter aux processus d'entreprise inefficaces. Demandez des suggestions à l'équipe du projet : souvent, ce sont eux qui savent le mieux ce dont ils ont besoin.

Inspirez-vous d'autres services qui ont peut-être déjà résolu ce problème. Explorez toutes les solutions possibles.

Une carte mentale bien conçue est un excellent moyen de documenter toutes ces idées sans craindre la page blanche ou les contraintes des lignes et des colonnes.

💡Conseil de pro : les outils de brainstorming tels que ClickUp Tableaux blancs vous aident à réfléchir de manière collaborative avec les membres de votre équipe et à transformer vos idées en actions en un seul clic.

Étape 4. Hiérarchisez les améliorations

Une fois que vous avez dressé une liste des optimisations de processus possibles, discutez de chacune d'entre elles en détail. Identifiez celles qui sont les plus susceptibles de résoudre le problème et d'aboutir au résultat souhaité tout en respectant les contraintes opérationnelles et budgétaires.

Par exemple, si le problème réside dans les retards causés par le téléchargement manuel des factures papier vers l'ERP, l'amélioration potentielle du processus pourrait être la suivante :

- Mise en œuvre d'un programme de numérisation alimenté par l'IA qui extrait automatiquement les données et met à jour l'ERP. Il s'agit d'une solution coûteuse, qui demande beaucoup d'efforts et dont le retour sur investissement est discutable.

- Ajouter du personnel pour faire les entrées est coûteux et non évolutif.

- Demander à tous les fournisseurs d'envoyer leurs factures numériques par e-mail. Cette solution est peu coûteuse, demande beaucoup d'efforts et implique un long cycle de changement.

En fonction de vos priorités et de vos contraintes, choisissez la solution qui vous convient.

💡Conseil de pro : utilisez les priorités des tâches dans ClickUp pour planifier clairement les prochaines étapes.

Étape 5. Testez les améliorations apportées aux processus

Avant de mettre en œuvre les améliorations apportées aux processus, testez-les à petite échelle. Vous pouvez le faire en appliquant les changements à un petit groupe d'utilisateurs ou pendant une courte période.

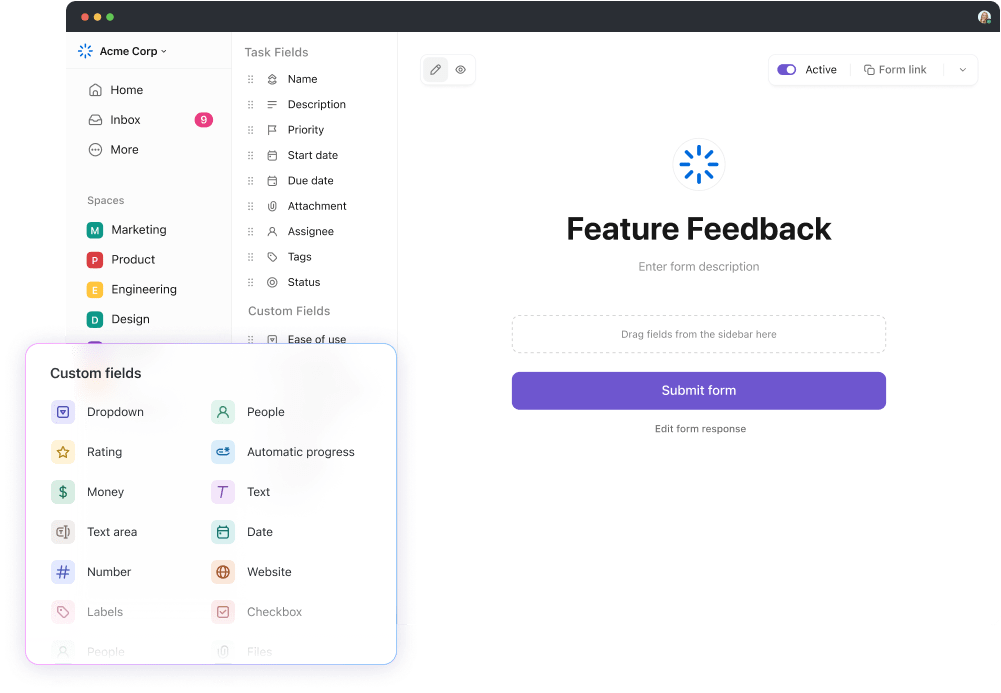

Surveillez les réactions des utilisateurs aux améliorations et mesurez les résultats. Recueillez les commentaires qualitatifs et quantitatifs de toutes les parties prenantes afin de vous assurer que vos objectifs sont atteints.

💡Conseil de pro : les champs personnalisés de ClickUp vous aident à compiler les données avec le niveau de détail que vous souhaitez.

Étape 6. Mettre en œuvre et améliorer

Si votre test est concluant, mettez-le en œuvre dans l'ensemble de l'organisation tout en vous préparant à la gestion du changement.

- Informez toutes les parties prenantes des changements que vous avez apportés.

- Invitez-les à poser des questions et répondez de manière proactive.

- Mettez en place un système permettant de résoudre les problèmes auxquels ils pourraient être confrontés en raison de l'optimisation des processus que vous avez mise en œuvre.

- Concevez les indicateurs et les mécanismes permettant de mesurer les résultats à grande échelle.

Plus important encore, surveillez la manière dont chaque utilisateur adopte le nouveau processus. Identifiez les opportunités potentielles pour l'optimiser davantage. Restez ouvert aux commentaires.

💡Conseil de pro : facilitez cette étape grâce à des modèles de gestion du changement.

Exemples concrets d'optimisation des processus dont vous pouvez vous inspirer

1. Toyota : production allégée (système de production Toyota)

Problème : inefficacités et gaspillage dans le processus de production

Solution : Toyota a développé l'approche Lean Manufacturing, qui met l'accent sur :

- Just-in-Time (JIT) ou produire uniquement ce qui est nécessaire, quand cela est nécessaire, dans la quantité nécessaire, afin de réduire les coûts d'inventaire.

- Kaizen ou petites améliorations continues des processus impliquant tous les employés

Résultats :

- Augmentation de la productivité de la production

- Réduction des déchets et des coûts d'inventaire

- Véhicules de haute qualité avec un minimum de défauts

2. General Electric : Six Sigma pour le contrôle qualité

Problème : taux de défauts élevés et variabilité des processus dans les opérations de fabrication et de service

Solution : GE a adopté le cadre Six Sigma afin de réduire les erreurs de processus et d'améliorer l'efficacité.

- Employés formés aux certifications Six Sigma Green Belt, Black Belt et Master Black Belt

- Utilisation de la méthodologie DMAIC pour analyser les processus, identifier les inefficacités et mettre en œuvre des solutions

Résultats :

- Plus de 12 milliards de dollars d'économies grâce à une efficacité accrue

- Amélioration de la satisfaction client grâce à une qualité constante des produits

3. Starbucks : optimisation du flux de travail dans les opérations de vente au détail

Problème : longs délais d'attente pendant les heures de pointe dans les magasins

Solution : Starbucks a optimisé les flux de travail dans ses magasins afin d'améliorer la rapidité et l'efficacité.

- Mise en œuvre d'une cartographie de la chaîne de valeur pour identifier les goulots d'étranglement dans le processus de préparation des boissons.

- Réorganisation des dispositions des magasins pour réduire les déplacements des baristas et rationaliser les opérations

- Introduction des commandes mobiles pour réduire l'encombrement dans les magasins

Résultats :

- Des délais de service plus courts pendant les heures de pointe

- Augmentation des ventes grâce aux commandes mobiles

- Amélioration de la satisfaction client

Avantages et défis de l'optimisation des processus

L'optimisation des processus peut être une tâche complexe. Elle implique d'apporter des changements mineurs mais significatifs aux processus que les gens suivent quotidiennement, souvent de manière inconsciente. Toute optimisation de processus entraîne un certain niveau de perturbation.

La seule différence entre les entreprises qui ont réussi et les autres est que les résultats des premières l'emportent sur les effets perturbateurs. Une bonne optimisation des processus peut vous apporter les avantages suivants.

Avantages de l'optimisation des processus

- Réduire les inefficacités : le plus souvent, le principal avantage de l'optimisation des processus est qu'elle élimine les inefficacités. Elle réduit le temps, les efforts manuels, les pertes de rendement, etc., pour permettre aux équipes de faire plus avec moins.

- Réduction des coûts : l'optimisation des processus minimise le gaspillage et prévient les pertes de productivité, ce qui permet à l'organisation de réaliser des économies. Par exemple, si un développeur attend six heures pour qu'un environnement cloud soit provisionné, réduire ce délai peut améliorer la productivité et réduire les coûts.

- Meilleure allocation des ressources : l'optimisation des processus garantit une utilisation efficace des ressources telles que les employés, les équipements et les stocks. Les activités ayant une haute priorité sont rationalisées, ce qui évite de surcharger certains domaines spécifiques et garantit que chaque ressource contribue à la réalisation des objectifs organisationnels.

- Amélioration de la qualité : un processus robuste est la base d'un résultat de bonne qualité. L'optimisation des processus garantit le respect de toutes les procédures de qualité, améliorant ainsi le produit final.

- Favoriser la collaboration : bien qu'un processus soit généralement constitué d'une série d'étapes, beaucoup d'entre elles impliquent la collaboration de plusieurs personnes ou équipes. Un processus optimisé nécessite un partage des connaissances et des transferts fluides entre elles. L'optimisation continue des processus permet d'y parvenir, favorisant ainsi une collaboration plus étroite.

- Prise de décision plus rapide : des outils tels que l'exploration des processus et l'analyse prédictive fournissent aux organisations des données en temps réel et des informations exploitables. Cela permet d'identifier plus rapidement les goulots d'étranglement ou les domaines à améliorer, accélérant ainsi la prise de décision éclairée.

- Amélioration de la satisfaction client : l'optimisation réduit les délais de livraison, améliore la fiabilité du service et a pour résultat des produits ou services de meilleure qualité. Ces facteurs améliorent directement l'expérience client, ce qui se traduit par une satisfaction et une fidélité accrues.

- Atténuation des risques : l'avantage souvent ignoré de l'optimisation des processus est sa capacité à réduire considérablement les risques. Dans les services financiers, un processus bien optimisé peut prévenir la fraude. Dans le domaine de la santé, il peut sauver des vies. Dans le domaine des logiciels, il peut minimiser les failles de sécurité et renforcer la confidentialité, la sécurité et la conformité.

- Évolutivité et croissance : lorsque les processus sont optimisés, il devient plus facile d'adapter les opérations à la croissance de la demande de l'entreprise. Des systèmes et des flux de travail bien conçus offrent la stabilité structurelle nécessaire pour soutenir la croissance et l'évolutivité à long terme.

- Avantage concurrentiel : grâce à l'optimisation, les organisations peuvent améliorer leur réactivité sur le marché, leur agilité opérationnelle et leur rentabilité. Ces améliorations permettent aux entreprises d'offrir des prix compétitifs et de devancer leurs concurrents tout en maintenant leurs normes de qualité.

Une intervention opérationnelle capable d'apporter des avantages aussi exceptionnels ne va pas sans difficultés. Découvrons ensemble les obstacles que vous risquez de rencontrer dans votre parcours d'optimisation des processus et comment les surmonter.

Les défis de l'optimisation des processus

- Vision limitée du processus : souvent, les gens se précipitent pour apporter des modifications aux processus qu'ils jugent inefficaces. Ils apportent donc des changements sans comprendre leur impact sur les personnes, les processus et les flux de travail connexes. Imaginez que vous déplaciez la cafétéria sur la terrasse pour économiser sur l'éclairage sans vous rendre compte qu'elle n'est pas accessible aux fauteuils roulants. De tels changements peuvent avoir des conséquences contre-productives.

- Investissement initial élevé : la mise en œuvre de cadres d'optimisation nécessite souvent un investissement initial important, notamment en termes de coûts technologiques, de formation des employés et de services de conseil. Les petites entreprises, en particulier, peuvent avoir des difficultés à allouer des ressources suffisantes à de telles initiatives.

- Complexité des processus : tous les processus ne sont pas simples et séquentiels. Par conséquent, modifier une étape peut entraîner l'effondrement de l'ensemble des processus complexes, comme un château de cartes.

- Résistance au changement : les gens résistent souvent au changement, même s'ils ne le rejettent pas catégoriquement. Ils peuvent continuer inconsciemment à suivre l'ancien processus, ce qui entraîne des inefficacités pour eux-mêmes et pour les autres.

- ROI insuffisant : la plupart des programmes d'optimisation des processus visent un retour sur investissement grâce à une augmentation des ventes, de la productivité, de la rapidité, etc. Les processus opérationnels qui ne permettent pas d'obtenir un tel retour sur investissement peuvent être ignorés, ce qui fait perdre des opportunités importantes.

- Problèmes de sécurité et de confidentialité : les outils avancés tels que l'IA et l'exploration des processus peuvent exposer les données sensibles de l'entreprise ou des clients à des risques de cybersécurité. Les organisations sont également confrontées au défi de se conformer à des réglementations strictes en matière de protection des données, telles que le RGPD, ce qui peut compliquer la mise en œuvre des initiatives d'optimisation.

- Dépendance aux données : l'optimisation repose en grande partie sur des données précises et complètes. Une mauvaise qualité des données ou des méthodes de collecte inadéquates peuvent compromettre les résultats d'un projet d'optimisation, entraînant des inefficacités ou des informations inexactes.

- Processus chronophage : les projets d'optimisation des processus prennent souvent beaucoup de temps avant de produire des résultats mesurables. Une surveillance et un perfectionnement continus sont nécessaires, ce qui peut épuiser les ressources et mettre à rude épreuve la patience d'une organisation pour obtenir des gains à long terme.

- Manque d'adhésion de la direction : les changements mineurs et progressifs échappent souvent à l'attention des dirigeants d'entreprise. Cela rend ces optimisations de processus plus difficiles à mettre en œuvre et à appliquer.

Comme vous pouvez le constater, ces défis ne résident pas dans l'optimisation des processus elle-même, mais dans sa mise en œuvre. Avec les bons outils d'amélioration des processus, vous pouvez surmonter ces défis et rationaliser vos opérations. Voici comment.

Comment utiliser des outils tels que ClickUp pour optimiser les processus

Nous vivons dans un monde où les outils sont omniprésents. Il existe des dizaines d'outils pour la gestion de projet, la collaboration, la communication, etc. Tirez parti des bons outils pour améliorer les résultats de vos efforts d'optimisation des processus.

Collectez des données précises et pertinentes

La collecte de données n'est pas une activité ponctuelle. Par conséquent, vous devez adopter une approche systématique sous plusieurs angles pour rendre votre collecte de données efficace.

Réalisez des sondages pour comprendre les préoccupations de l'équipe concernant le processus que vous souhaitez optimiser. La vue Formulaire avec mise en forme conditionnelle de ClickUp vous aide à créer des formulaires plus intelligents pour recueillir des idées et des commentaires.

Utilisez un outil de suivi du temps pour mesurer la durée de chaque étape du processus. L'outil de suivi du temps ClickUp est un excellent outil pour cela. Vous pouvez démarrer/arrêter le chronomètre ou ajouter manuellement le temps passé. Vous pouvez le faire n'importe où, que ce soit sur votre mobile, votre navigateur ou vos applications natives.

Consultez les archives des projets achevés pour en savoir plus sur la manière dont les tâches sont effectuées. Passez en revue les commentaires et les checklists pour analyser les processus actuels. Ou demandez simplement à la gestion de projet par l'IA de ClickUp Brain de trouver ces informations pour vous.

Collaborez efficacement

Aucun processus ne peut être optimisé avec succès sans collaboration, qu'il s'agisse de collecter des données, de réfléchir à des idées, de mettre en œuvre le changement ou de mesurer les résultats. Les outils de collaboration modernes rendent cela possible.

Utilisez ClickUp Bloc-notes pour prendre des notes et les partager avec votre équipe. Et ce n'est pas tout ! Utilisez également les outils d'IA pour les relire et les résumer.

Utilisez des outils tels que les tableaux blancs ClickUp pour visualiser les processus opérationnels. Glissez-déposez les étapes, ajoutez des dépendances et rendez-les visibles pour que tout le monde puisse les commenter. Cela crée une visibilité complète, mettant tout le monde sur la même longueur d'onde !

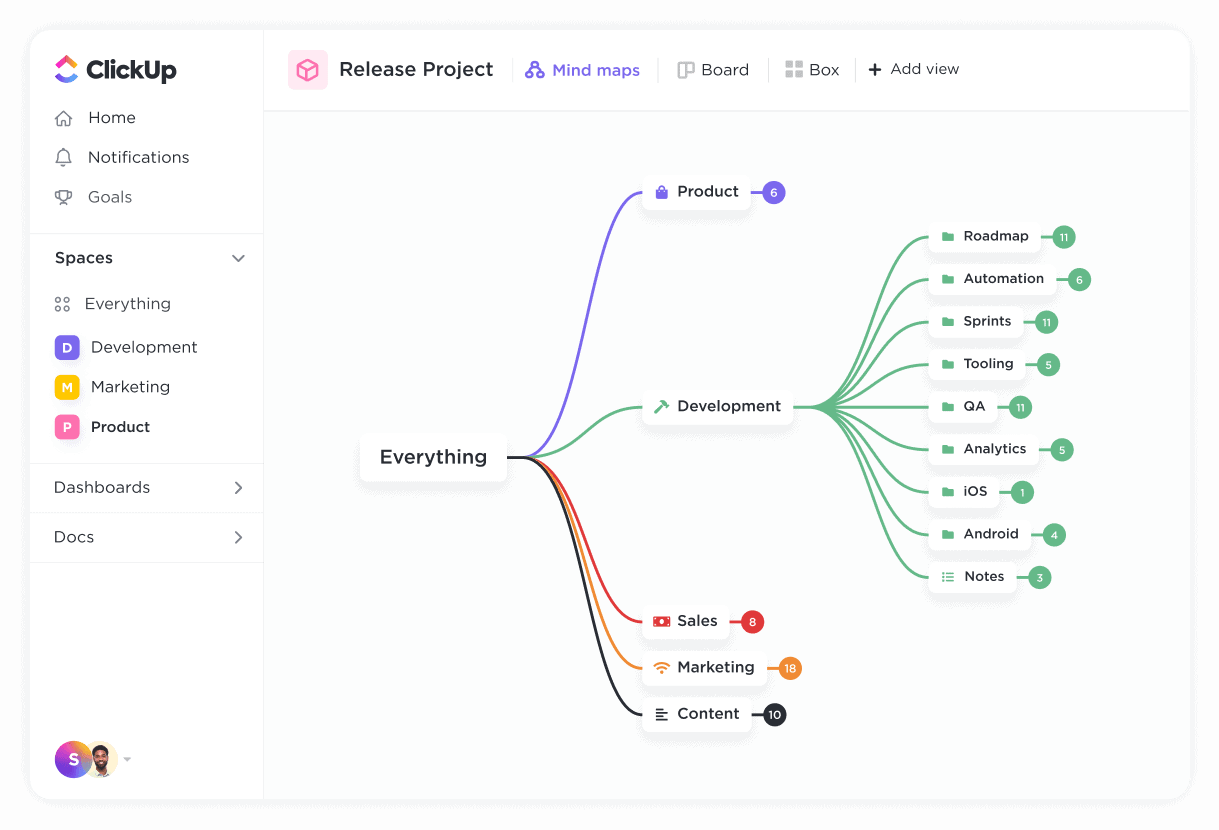

Vous pouvez également utiliser ClickUp cartes mentales pour simuler des améliorations potentielles et permettre aux équipes d'ajouter des annotations.

Débattez des idées. Proposez des modifications sur un document partagé avec ClickUp Docs, en invitant les membres de l'équipe à les examiner et à donner leur avis. Utilisez la fonctionnalité de commentaires pour débattre des améliorations que vous suggérez, en explorant les avantages et les inconvénients de manière asynchrone.

Vous pouvez également réunir toute votre équipe dans un seul fil de discussion pour échanger des idées. Avec ClickUp Chat, vous pouvez le faire via des fils de discussion asynchrones ou des visioconférences.

Planifiez et présentez de meilleurs processus

Une meilleure planification, présentation et communication peut permettre de relever les défis liés à la résistance au changement et à l'adhésion des dirigeants. Nous avons également des outils pour cela !

Utilisez la vue diagramme de Gantt de ClickUp pour visualiser le processus au fil du temps. Créez des vues avant et après pour montrer la différence que l'optimisation des processus apporte. Cela aidera les équipes à imaginer les avantages potentiels liés à l'acceptation du changement.

Rationalisez les processus connectés avec ClickUp Dependencies . Reliez les tâches, les clients, les commandes, les transactions, les utilisateurs, les rapports de bogues, les documents, etc. Affichez toutes les relations et dépendances en un seul endroit pour prendre les bonnes décisions.

Utilisez ClickUp Automations pour faire le travail fastidieux. Modifiez automatiquement les personnes assignées et les priorités, et appliquez des étiquettes pour accélérer le programme d'optimisation des processus. Déclenchez des tâches en fonction de n'importe quelle action ou condition.

Voici ce qu'un client de ClickUp pense de l'efficacité de l'outil en matière d'optimisation des processus :

La fonctionnalité de suivi du temps de ClickUp a permis un contrôle précis de l'allocation des ressources et de la durée des tâches. Cette approche basée sur les données a permis une meilleure gestion des ressources, l'identification des domaines à optimiser et l'amélioration de l'efficacité globale du projet.

La fonctionnalité de suivi du temps de ClickUp a permis un contrôle précis de l'allocation des ressources et de la durée des tâches. Cette approche basée sur les données a permis une meilleure gestion des ressources, l'identification des domaines à optimiser et l'amélioration de l'efficacité globale du projet.

Simplifiez l'optimisation des processus d'entreprise avec ClickUp

ClickUp est la seule plateforme de productivité qui rassemble toutes vos tâches en un seul endroit. Grâce à ses outils interconnectés pour la communication, la collaboration et la gestion des tâches, c'est la seule solution dont vous avez besoin pour planifier, exécuter, analyser et optimiser vos processus.

Grâce à la puissance de diverses fonctionnalités basées sur l'IA, à l'automatisation et à des modèles intelligents conçus pour vous permettre de contrôler vos processus, c'est le meilleur endroit pour commencer à optimiser vos processus d'entreprise.

Essayez ClickUp gratuitement dès aujourd'hui pour vos prochains efforts d'optimisation des processus.