在庫業務におけるたった一つの不手際が、ビジネス全体に波及効果をもたらす可能性がある。

例えば、ある製品の販売需要を1000個と予測したが、実際の需要は2000個だったとしよう。結果はどうなるでしょうか?在庫切れ、顧客の不満足、配送コストの増加、収益の損失、その他の業務上の非効率。

在庫バランスを維持し、オペレーションコストとエラーを削減し、全体的な在庫管理プロセスの効率を改善するために、適切な在庫メトリクスと主要業績評価指標(KPI)を追跡する必要があるのはこのためです。

この包括的なガイドでは、シームレスな在庫オペレーションを保証するために追跡しなければならない主要メトリクスを説明し、KPIを効果的に監視するためのステップを提供します。

⍢ 60秒要約

- 不適切な在庫管理は、在庫切れ、カスタマーの不満足、収益の損失を引き起こします。

- 最適な在庫レベルと効率を維持するためには、在庫メトリクス/KPIの追跡が欠かせない

- 主要評価指標には、販売、入荷、オペレーション、従業員パフォーマンス、その他シュリンク率やバックオーダー率などの重要なメトリクスが含まれます。

- KPIの選択は、ビジネス目標に関連し、実用的な洞察を提供し、業界固有のものと一致させる必要があります。

- 効果的なKPIの実施には、SMART目標を設定し、ビジネス上の重要な質問に答えるメトリクスに焦点を絞ることが必要です。

- 在庫パフォーマンスに関するより深い洞察のために、虚栄心の強いメトリクスは避け、時間経過とともに傾向を追跡する。

在庫管理KPIの理解

在庫管理KPIは、在庫管理の有効性を評価する定量化可能なメトリクスです。ビジネス・オブジェクトを達成するために、在庫レベル、回転率、および全体的な在庫の健全性を監視および分析するのに役立ちます。

在庫管理メトリクスとKPIの追跡は、在庫コストの管理、カスタム需要の予測、および業務効率の確保にも役立ちます。

例えば、在庫保有コストを分析することで、在庫ストレージに関連するコストを特定し、コストが高すぎる場合は対策を講じることができます。

在庫KPIとメトリクス追跡のメリット

KPIとメトリクスは水晶玉のようなものです。予測や予防に役立ちます。

KPIの追跡を始めれば、何がうまくいっていて、何がうまくいっていないかがわかります。在庫メトリクスとKPIを追跡する利点は以下の通りです。

顧客満足度の向上

顧客満足度が70%で、頻繁な在庫切れのために前四半期より低下しているとします。充填率、リードタイム、在庫回転率、安全在庫レベル、在庫対売上比率のようなKPIを追跡して、在庫不足を防ぎ、予期せぬ需要急増のためのバッファを作りましょう。結果として、手間のかからない顧客体験を提供することができ、総合的な満足度を高めることができます。

サービスレベルの向上と在庫切れの削減

在庫メトリクスを追跡することで、サービスの質がわかります。例えば、注文の充足率や完璧注文率が95%以上であれば、サービス面で優れていることがわかります。配送は時間通りに行われ、常に十分な在庫があり、顧客からのクレームも大幅に減少しています。

在庫の正確性と効率性の向上

在庫KPIは全体的な効率を向上させ、改善点を浮き彫りにすることで正確な需要予測を可能にします。

例として、在庫回転率が低い場合、仕入れのやり方が悪い、過剰在庫がある、カスタマーの需要が変化している、意思決定に誤りがあるなどの可能性があります。したがって、需要予測の正確性を追跡し、在庫購入を評価し、ベストプラクティスを実施して過剰在庫を防ぐことができます。

ご存知でしたか? ウォルマート は、現在の在庫レベルと回転率を追跡することで、サプライチェーンの遅れを特定した。これにより、同社は在庫移動の遅れを最小化し、入荷までの時間メトリクスを削減するベンダー管理在庫モデルに切り替えることができた。

追跡すべき在庫の鍵メトリクス

十分な情報に基づいた意思決定のために追跡すべき、さまざまなタイプの在庫メトリクスを見てみましょう。

🌱 在庫メトリクス売上KPI

売上KPIは、在庫がどれだけ早く売上につながるかを示します。チェックポイントとして機能し、在庫がカスタマーの求めるものと一致しているか、商品の価格設定が適切か、最適な在庫水準であるかを判断するのに役立ちます。

基本的には、在庫が販売目標の達成に役立っているのか、それとも足かせになっているのかを教えてくれます。以下は、売上目標を達成するための売上KPIです:

在庫回転率

在庫回転率は、特定の期間に在庫が販売され、交換された回数を評価します。商品がすぐにクリアされたのか、それとも埃をかぶったまま放置されているのかをチェックするための指標と考えてください。

在庫がどれくらい売れているのか、売上に比べて在庫が多すぎるのかを判断します。また、このメトリクスは動きの遅い商品を特定するのに役立ち、在庫レベルを最適化することができます。

在庫回転率=売上原価(COGS)÷平均在庫高

メモ:注*:COGSとは、商品/サービスを生産するための直接的なコストである。これには、材料費、人件費、工場直接間接費が含まれる。

例: COGSが$300,000で、年初と期末の在庫がそれぞれ$100,000と$8,000の場合、在庫回転率は[ $300,000 / (100,000 + 8000) / 2 ╱]= 5.55 です。

を使います。

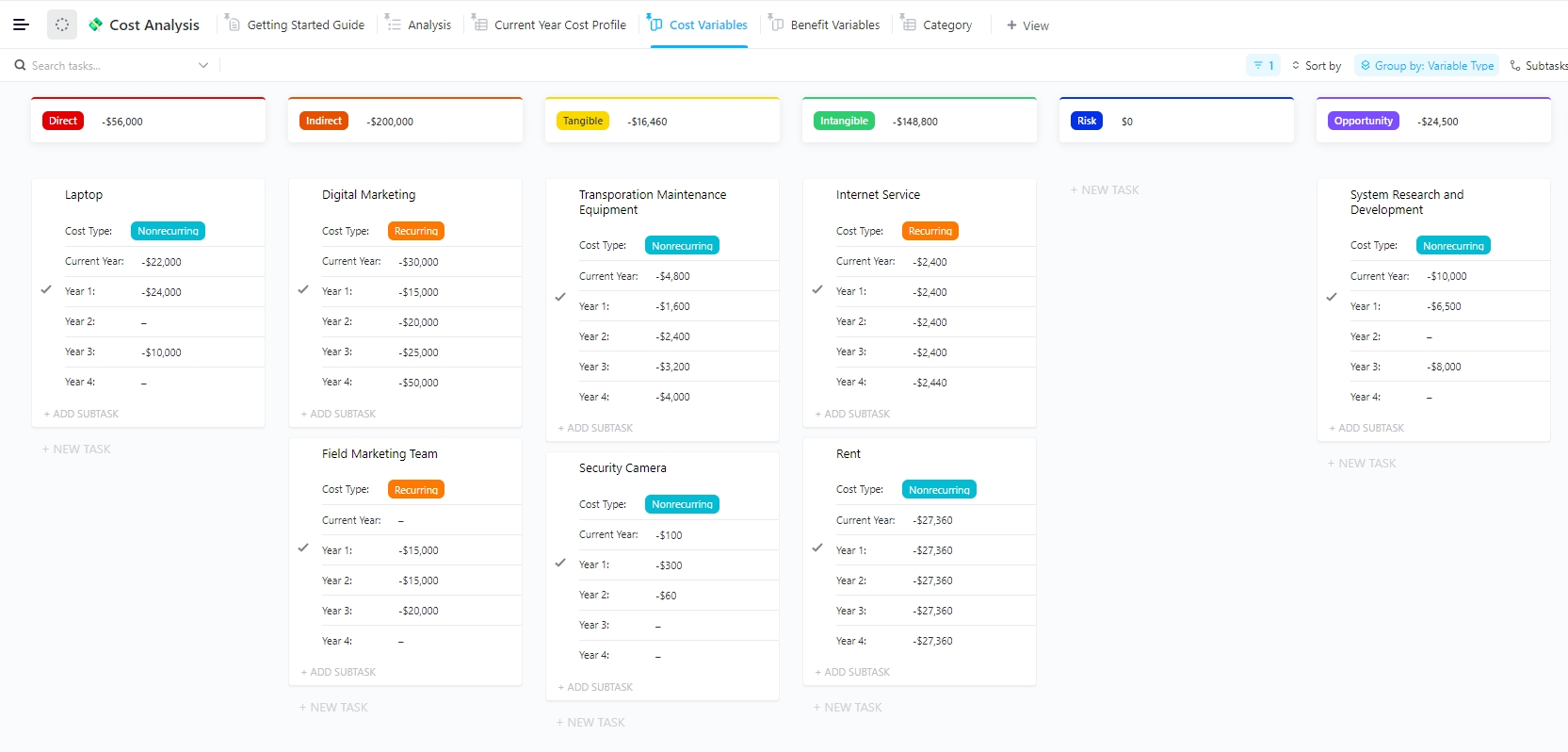

/を使用する。 https://clickup.com/templates/cost-analysis-t-182215096 を使用します。 ClickUpのコスト分析テンプレート /%href/

を使えば、材料費、人件費、その他の直接コストの詳細ビューを得ることができ、不必要なコストや節約の可能性のある分野を特定することができます。

ClickUp コスト分析テンプレート

セルスルー率

セルスルー率は、入荷した在庫に対して売れた在庫の割合を評価します。例:セルスルー率が70%の場合、100個中70個売れたことになります。

セルスルー率が高いということは、通常、貴社の生産性に需要があることを意味します。人気商品と不人気商品を見極め、十分な情報を得た上で購入の意思決定をするのに役立ちます。

セルスルー率=(販売数÷入荷数)×100

商品別売上総利益率

商品別の売上総利益率は、各アイテムの生産コストをカバーした後、どれだけの利益を上げたかを示します。基本的には、製品の販売価格と製造にかかったコストの差額です。

つまり、ある商品を100ドルで販売し、生産コストが60ドルであれば、粗利益率は40ドルです。粗利率は、各商品のやることを端的に示すものである。最も収益性の高い製品を特定し、価格戦略を構築し、製品構成を最適化するのに役立ちます。

製品別売上総利益率 = (売上高 - 売上原価 / 売上高) x 100

例:*📌 特定の商品の売上高が$10,000、売上原価が$2000の場合、商品別粗利率は[(10000-2000) / 10000📌]×100=80%となります。

を活用する。

/を活用する。 https://clickup.com/templates/sales-tracker-t-182104365 ClickUp Sales Tracker テンプレート /%href/

を使用すると、各製品ユニットの売上総利益率を追跡できます。販売ターゲットの設定と見直し、生産性の追跡、利益の測定、データ駆動型の販売が可能です。 販売とオペレーション を決定する。

ClickUp Sales Tracker Templateで売上と売上総利益率を追跡

単位あたりの売上高

単位当たり売上高とは、各商品が一定期間に平均してどれだけの売上をもたらしたかを算出するものです。各アイテムがどの程度好調で、全体の売上にどの程度貢献しているかを明確に把握することができます。

例:ある商品を50ドルで販売し、1ヶ月で100個売れたとすると、1個あたりの生産性は50ドルです。このメトリクスは、トップ・パフォーマーを見つけ、より良い収益性のために販売努力を集中させるべき場所を理解するのに役立ちます!

ユニットあたりの収益 = 総収益 / 総販売個数

*

| サブスクリプション・ティア | 総加入者数 | 月間総売上($) | 月間ユニット当たり売上($) |

|---|---|---|---|

| ベーシック|7000|4万2000|6|台 | |||

| プロフェッショナル|5000|25000|5|エンタープライズ|3000|24000 | |||

| エンタープライズ|3000|24,000|8 |

企業レベルは、加入者数が最も少ないにもかかわらず、1ユニットあたりの売上が最も高い。これは、プレミアム価格戦略がいかにうまく機能しているかを示している。このように、各価格帯の価値を割り出し、価格設定、顧客ターゲット、プロモーションなどについて戦略的な意思決定を行うことができます。

🌱 インベントリーのメトリクス受信KPI

在庫の入荷KPIは、新しい在庫を入荷するプロセスをいかに効果的に管理しているかを評価するのに役立ちます。このKPIは、入荷した在庫をどのように処理するかについての洞察を提供し、全体的な業務パフォーマンスに大きな影響を与えます。

入荷までの時間

入荷までの時間は、チームが入荷した在庫を販売準備するのにかかる時間を測定します。これは、在庫受入プロセスの効率を評価するものです。入荷までの時間が短いほど、在庫の入手が早くなり、倉庫の保有コストが下がり、業務効率が向上します。

入庫までの時間=在庫到着から販売準備完了までの合計時間(在庫確認時間+在庫記録時間+販売準備時間)

例:午前9時に在庫が到着したとする。AM9:05に荷降ろしを開始し、AM11:00に在庫検証と品質チェックをやること。そして、AM11:30にラベルが貼られ、販売準備が完了する。合計時間=AM9.00~AM11.30=1.5時間。

片付け時間

片付け時間は、入荷エリアから在庫を移動させ、最終的な倉庫スペースに保管するまでの時間を計算する。製品が迅速かつ正確に保管されれば、アイテムを置き忘れる可能性が低くなり、新しい在庫のための受入スペースが確保される。

片付け時間 = 在庫を受け取ってからストレージ場所に移動するまでにかかる時間の合計

例:午前10時に在庫を受け取り、午前11時30分にストレージに移動した場合、保管時間は1.5時間となる。

試す クリックアップ時間追跡 を受け取る。このメトリクスは注文プロセスの効率を反映し、サプライチェーンの問題を特定するのに役立つ。

注文サイクルタイム = (注文納品日 - 注文発注日) / 注文総出荷数

例: 注文日が2025年1月1日、納品日が2025年1月31日、出荷された注文の合計が6000個の場合、注文サイクルタイムは31 / 6000 = 0.00517日 x 24 x 60 = 7.44分となります。

/参照 https://clickup.com/features/custom-fields ClickUp カスタムフィールド /%href/

と ClickUp カスタムステータス .倉庫管理システムを購入することによって発生する利益または損失を計算します。

このメトリクスは、ソフトウェアのコスト、ハードウェアの追加コスト、未実現利益(例:在庫記録で節約された時間)、および新しい機会(例:以前よりも多くのカスタマに対応する)を考慮します。このメトリクスを使うことで、以下のことが可能になる:

- WMSが満足のいく結果をもたらしているかどうかの評価

- 最適化すべきエリアと倉庫プロセスを特定する

- 技術投資について十分な情報に基づいた決定を下す

内部WMS効率=(投資利益-投資コスト)/投資コスト

例:📌 投資利益が5000ドル、投資コストが10000ドルの場合、WMS効率は[(15000 - 10000) / 10000] x 100 = 50% となる。

使用

/参照 https://clickup.com/features/table-view を使用する。 ClickUpのテーブルビュー /%href/

を使用すると、スプレッドシートのようなフォーマットでWMSの利益とコストを可視化し、WMS効率を簡単に計算できます。また、WMS効率メトリクスをテーブルで整理して、結果を評価し、潜在的な問題を特定し、データ駆動型の意思決定を行うことができます。

/画像 https://clickup.com/blog/wp-content/uploads/2025/01/image7-3.png

/%img/

クリックアップのテーブルビューで、コスト、利益、その他のデータポイントをスプレッドシートフォーマットで視覚化。

その他の重要な在庫管理KPI

さらにいくつかの在庫メトリクスをご紹介します。

/参照 https://clickup.com/ja/blog/9325/kpi-examples/ KPIの例 /%href/

を参照して、在庫実績をより深く理解してください。

在庫日数/在庫週数

手元在庫日数と手元在庫週数のメトリクスは、既存の在庫が持つ日数と週数を測定します。言い換えれば、ビジネスが在庫を販売するのにかかる日数/週数を計算します。

手持ち日数=(平均在庫/売上原価)×365

手持ち週数=(平均在庫/売上原価)×52

例:平均在庫が$10,000、売上原価が$2000の場合、手持日数は1825日、手持週数は260週となります。

バックオーダー率

この在庫メトリクスは、既存の在庫からすぐに対応できないカスタム注文の割合を示しています。このメトリクスは、需要在庫と需給の整合性をいかにうまく管理しているかを示す。

バックオーダー率 = (バックオーダー中の商品番号 / 注文総数) X 100

例:*📌バックオーダーの商品数が500で、注文総数が10000の場合、バックオーダー率は5%です。

需要予測の精度

需要予測精度は、実際の手元在庫と予測を比較し、その精度を検証します。

需要予測精度=[{実績-(実績-予測)}/実績] × 100

例:需要予測が10,000個で、販売実績が9,000個だった場合、需要予測の精度は9,000個となります。需要予測精度は、[10,000-(10,000-9000)÷10,000=0.9×100=90%です。

収益率/売上損失率

返品率とは、販売した商品のうちカスタムが返品した商品の生産性の割合。このメトリクスは、商品に対する顧客の満足度を測るのに役立ちます。

返品率=(返品された商品番号÷販売した商品合計)×100

例:*📌 10,000個の商品のうち、500個が返品された場合、返品率は5%です。

一方、売上損失率は、在庫切れによって達成できなかった潜在的な売上を測定します。このメトリクスは、在庫管理プロセスの有効性と収益への影響を把握するのに役立ちます。

売上損失率=(在庫切れ日数÷365)×100

例:在庫切れ日数が20日の場合、売上損失率は5.45%となります。

完全注文率/在庫シュリンク率

パーフェクトオーダー率は、注文が問題やエラーなく完璧に処理された割合を評価する。

パーフェクトオーダー率 = (パーフェクトオーダー番号 / 注文総数) x 100

例:8000件の注文のうち5000件を完璧にこなした場合、完璧注文率は62.5%となります。

在庫縮小メトリクスは、破損、輸送中の紛失、盗難、その他のエラーによる在庫の損失を示します。このメトリクスは、在庫の正確さと在庫の損失に関する問題を浮き彫りにします。 物流プロセス .

在庫圧縮率=[(計上在庫-実際在庫)÷計上在庫]×100

例:計上在庫が$80,000、実際在庫が$75,000の場合、シュリンク率は6.25%である。

在庫管理におけるその他の要因とメトリクス

以下は、在庫管理におけるその他の要因とメトリクスである。

/を追加する必要がある。 https://clickup.com/ja/blog/175286/kpi-dashboard/。 KPIダッシュボード /%href/

.

単価と平均在庫

単位当たり原価は、製品の1単位を生産するために発生した総費用を計算します。このメトリクスは、製品を大量に生産する企業にとって極めて重要である。

単位当たりコスト=(固定費+変動費)/生産数

例:固定費500ドル、変動費300ドル、生産個数1000個の場合、1個あたりのコストは(500+3000)÷1000=3.5ドル。

一方、平均在庫は、特定期間に保有する在庫の価値を見積もるためのメトリクスである。

平均在庫 = (期首在庫 + 期末在庫価値) / 2

例:期首の在庫価値が$4000、期末の在庫価値が$500の場合、平均在庫は$2250となる。

棚卸資産の帳簿価額

在庫維持コストとは、在庫を売却するまで倉庫やストレージに保管するために発生する総コストのことである。このメトリクスには通常、資本、ストレージ、在庫サービス、在庫リスクコストが含まれます。

このメトリクスを追跡することで、隠れた在庫費用や不必要な保有コストを特定し、在庫プランニング戦略の指針とすることができます。

Inventory Carrying Cost = [(Storage Costs + Insurance Costs + Opportunity Costs + Service Costs) / Total Inventory Value] x 100

例:📌 ストレージコストが500ドル、サービスコストが200ドル、保険コストが300ドル、総在庫価値が20,000ドルの場合、在庫維持コストのパーセンテージは(500 + 300 + 200) / 20,000 📌] x 100 = 5% となります。

売上総利益率

売上総利益率ROIは、在庫の購入額と比較して、企業がどれだけの利益を得ているかを測定します。

売上総利益率投資利益率 = (売上総利益率 / 平均在庫コスト) X 100

例: 粗利益が$2000、平均在庫コストが$10,000の場合、粗利ROIは20%です。

正しい在庫管理KPIを選ぶには?

1つのリソースやスキルだけに集中してもプロジェクトが成功しないように、効果的な在庫管理にはバランスの取れたKPIの選択が必要です。

ここでは、適切な在庫管理のメトリクスとKPIを選択する方法について説明します。

KPI選択時に考慮すべき要素

在庫メトリクスとKPIを選択する際には、以下の要因を考慮してください:

ビジネス目標との関連性

自社の戦略的オブジェクトに関連する KPI を選択する。これにより、ビジネスパフォーマンスの向上に貢献するメトリクスを確実に追跡することができます。

例えば、目標が顧客満足度の向上であれば、注文サイクルタイム(注文から納品までの時間)を追跡します。サイクルタイムが短くなれば、顧客満足度の向上につながります。

💡 行動可能な洞察

実行可能なインサイトを提供し、改善に役立つ在庫メトリクスとKPIを選択します。注意が必要なエリアを強調するメトリクスを選ぶようにしましょう。

例:在庫対売上比率の追跡は、販売可能な在庫の量を示します。このメトリクスは、過剰在庫の問題を特定し、在庫切れを防ぐのに役立ちます。

業界要件

在庫 KPI を選択する際には、業界の要件を考慮しましょう。例:サブスクリプションベースのビジネスであれば、ユニットあたりの売上は、価格戦略の分析と作成に役立ちます。

同様に、自動車会社であれば、サプライヤーのリードタイムなどの生産性メトリクスを追跡することは、タイムリーな生産に不可欠です。

KPIをビジネス目標に合わせる

上記の要因に加えて、KPIがビジネス目標に合致していることを確認しましょう。どのようにKPIを整合させることができるかを説明します。

ステップ1:SMARTなビジネス目標の設定

SMART目標は、目標を設定し達成するための明確なフレームワークを提供し、在庫目標が実行可能であることを保証します。これにより、在庫業務全体の改善に向けた効果的な仕事が可能になります。

そのため、KPIを選択する前にビジネス目標を定義してください。それにより、KPIが直接あなたのオブジェクトをサポートすることが保証されます。

以下はSMART目標の例です:

- ブランド評価を向上させるために、次の四半期内に返品率を10%削減する。

- 顧客満足度を向上させるために、次の四半期内に需要の高いアイテムの在庫切れを15%削減する。

使う ClickUp目標 . クリックUp ClickUpの内蔵AIアシスタントであるClickUp Brainは、KPIの仕事をより簡単にします。KPIを明確に定義し、ClickUpワークスペース(タスク、カスタムフィールド、時間追跡など)から必要な情報を引き出して実際に計算します。

そして、データを分析し、トレンドや奇妙な異常値を発見し、データの意味さえも解明します。文字通り、「先月のこのKPIのやることはどうだったのか」といった質問をすると、番号に基づいて答えを教えてくれる。さらに、レポートを作成し、すべてをダッシュボードに載せることができるので、進捗状況を一目で確認することができる!

ClickUp Brainを使って在庫データを分析し、実用的な洞察を得ましょう。

それだけではありません。ClickUpのテンプレートを活用することで、在庫管理プロセスを飛躍的に向上させることができます。ClickUpの在庫テンプレートは、必需品の追跡、在庫記録とメンテナー・リストの管理、レポート作成の自動化、メトリクスの監視と分析などに役立つフレームワークがあらかじめ用意されています。

インスタンスンス

/を参照してください。 https://clickup.com/templates/inventory-management-t-4395291 ClickUp 在庫管理テンプレート /%href/

は、在庫データの整理、追跡、更新に必要なすべてを備えています。さらに、このテンプレートは在庫追跡を自動化し、更新を容易にします。また、再注文の自動アラート設定も可能です。

ClickUpの在庫管理テンプレート

このテンプレートを使用すると、次のことができます:

- 在庫レベル、在庫の有無、移動の追跡

- データベースに商品画像と価格を記録する

- 在庫傾向を分析し、情報に基づいた意思決定を行う

- 不必要なコスト、無駄の原因、売上の損失を特定する

፭ ボーナス:使用 ClickUpのプロジェクトメトリクステンプレート を利用して、成果物のシームレスな品質チェックプロセスを構築しましょう。このテンプレートを使用することで、改善点を特定し、確実に収益率を下げることができます。

さらに

/参照 https://clickup.com/templates/kpi-t-182201584 ClickUpのKPIテンプレート /%href/

を使えば、すべての成功メトリクスを一箇所で追跡できます。設定した目標に対するチームの進捗ビュー、パフォーマンスの追跡、全員が同じページにいることを確認できます。

とはいえ、適切な在庫管理ソフトウェアを導入するだけでは十分ではありません。在庫メトリクスを効果的にモニタリングするには、いくつかのステップとベストプラクティスがあります。

在庫メトリクスのベストプラクティスの導入

在庫KPIを効果的に導入し、モニタリングするためのステップをご紹介します。

🙌 正しいツールを使う:

/参照 https://clickup.com/ja/blog/202821/how-to-create-an-inventory-system/ 在庫管理システムを作る /%href/

適切なソフトウェアで在庫データを整理・追跡し、選択したKPIをレポート作成する。

🙌 チームを訓練する:チームがソフトウェアを理解し、その可能性を最大限に活用できるようにしましょう。トレーニングセッションを実施し、フィードバックを受け、システムのROIを計算し、利益と損失を評価する。

🙌 KPIの見直しと調整:KPIを追跡し、その結果に基づいて戦略を調整し続ける。例えば、業績評価の結果、在庫回転率の目標が非現実的だと感じるかもしれない。それに応じて調整を行う。

ベストプラクティスを実践するだけでなく、KPI追跡におけるよくある課題にも注意しましょう。

⚠️ 一貫性のなさ:KPIを一貫して追跡することは難しい。定期的にメトリクスを追跡するルーチンを確立するか、自動在庫追跡システムを使用して一貫性を維持する。

⚠️ データの可視性がリミット:チームや倉庫にまたがるデータの包括的ビューの取得に苦労することが多い。一元化された在庫管理システムを使用して、データを一箇所でビューし、チーム全体の透明性を維持する。

⚠️ 複雑すぎるメトリクス:多すぎる、または複雑すぎるKPIを使用すると、チームが圧倒され、実行可能な洞察が不明瞭になる可能性があります。ビジネス目標に密接に沿った、いくつかの鍵となる実行可能なKPIに焦点を当てましょう。

プロからのヒント: ClickUpのコラボレーション

/(参考) https://clickup.com/ja/blog/53488/inventory-templates/ 在庫テンプレート /%href/

を使用すると、複数の倉庫で在庫を管理できます。すべてのデータの一元ビューを提供し、製品の場所や在庫レベルなどの追跡を容易にします。

クリックアップによる在庫メトリクスとKPIの追跡の簡素化

KPIの追跡は、在庫の健全性とパフォーマンスを維持するために不可欠です。しかし、一貫性のないデータや効果的なツールの欠如は、不正確なメトリクスを生む結果になりかねません。

そこで、在庫管理ソリューションとしてClickUpが必要となります。ClickUpを使えば、在庫管理オブジェクトの設定、効果的な在庫プランニング、独自のKPIダッシュボードの作成、チームとのコラボレーション、正確なドキュメンテーション、在庫記録の管理、在庫レポートの自動作成などを簡単に行うことができます。

さらに、在庫追跡プロセスを標準化し、エラーを削減するための無料テンプレートが豊富に用意されています。

さあ、何を待っているのでしょうか?

/参照 https://clickup.com/signup 無料登録する /%href/

をクリックして、ClickUpの機能をお試しください!