Jika Anda memiliki minat dalam perbaikan proses—Anda pasti sudah pernah mendengar tentang alat-alat Lean Six Sigma.

Metodologi Lean Six Sigma dapat menjadi alat yang sangat efektif dalam meningkatkan proses bisnis Anda. Namun, ada satu hal yang perlu diperhatikan. Jika Anda baru mengenal metodologi ini, hal ini bisa terasa sangat membingungkan. Rincian-rincian yang ada mungkin membuat Anda bingung, atau Anda mungkin merasa stres karena data yang perlu dianalisis.

Jangan khawatir. Dalam postingan ini, kami akan memaparkan Lean Six Sigma dan sepuluh alatnya, serta proses bisnis yang cocok untuknya, agar efisiensi proses Anda melonjak. ⚒️

Jika diterapkan dengan baik, alat-alat ini secara efektif mengurangi variasi proses dan menciptakan budaya perbaikan berkelanjutan.

Apa itu Alat Six Sigma?

Alat-alat Six Sigma adalah metodologi analitis dan perbaikan proses yang bertujuan untuk mengurangi variasi proses dan memastikan tingkat kualitas yang lebih tinggi pada output.

Dikembangkan pada tahun 1980-an oleh insinyur Motorola Bill Smith, pendekatan Six Sigma awalnya digunakan untuk meningkatkan throughput proses manufaktur. Seiring waktu, industri seperti pendidikan, kesehatan, dan layanan telah mengadopsi pendekatan ini.

Tujuan utama Six Sigma adalah mengidentifikasi cacat dan menemukan penyebab mendasar dari variasi proses. Alat-alat yang terkait menerapkan perbaikan kualitas yang konsisten dengan mengidentifikasi masalah proses secara tepat.

Dengan memanfaatkan metode ini, organisasi dapat memberikan hasil dengan presisi, meningkatkan keandalan, dan memperpendek waktu siklus proses.

10 Alat dan Teknik Six Sigma untuk Meningkatkan Proses Bisnis

Berikut adalah 10 alat Lean Six Sigma terkemuka untuk meningkatkan proses jaminan kualitas dan efisiensi operasional organisasi Anda:

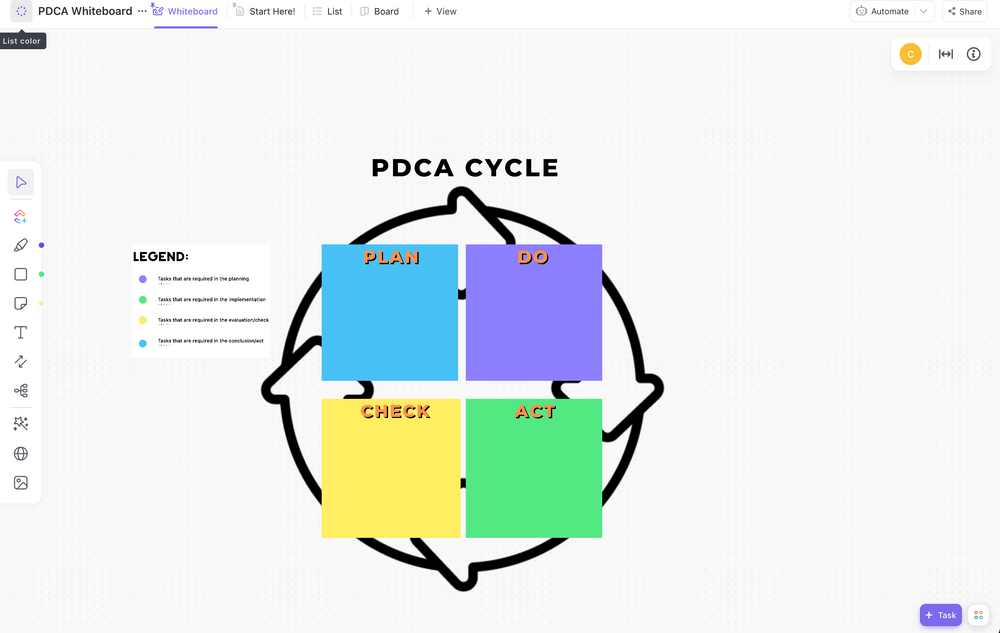

1. Rencanakan-Lakukan-Periksa-Tindak Lanjuti (PDCA)

Model berulang empat fase ini membantu organisasi mempromosikan pengendalian kualitas berkelanjutan dan pembelajaran terus-menerus. Siklus PDCA kini menjadi elemen fundamental dalam metodologi Six Sigma, meningkatkan manufaktur lean dan pengendalian kualitas di berbagai industri.

- Perencanaan: Fase perencanaan mengidentifikasi masalah atau peluang perbaikan dalam suatu proses. Tahap ini mengumpulkan data untuk mengevaluasi kinerja saat ini dan mendefinisikan ruang lingkup optimasi proses proyek

- Pelaksanaan: Tahap ini menerapkan strategi secara skala kecil dan mengevaluasi hasil tahap sebelumnya dibandingkan dengan hasil yang diharapkan. Ini adalah eksperimen terkontrol dengan dokumentasi yang tepat

- Pengecekan: Pada tahap ini, tim Anda akan memverifikasi apakah perubahan yang diterapkan telah menghasilkan perbaikan yang dapat diukur

- Pelaksanaan: Fase ini melaksanakan perubahan secara besar-besaran dan mengintegrasikan umpan balik dari fase sebelumnya. Uji coba yang sukses akan mengstandarkan proses baru Anda

Kapan menggunakan alat ini: PDCA dapat diterapkan pada proses pengembangan perangkat lunak. Dengan menangani umpan balik secara efektif, Anda dapat memastikan bahwa setiap iterasi memenuhi atau melebihi ekspektasi pelanggan.

Fitur Whiteboard ClickUp menawarkan kanvas yang sepenuhnya dapat disesuaikan untuk brainstorming, merencanakan strategi, dan memetakan proses bisnis. Anda juga dapat menggunakannya untuk mengelola alur kerja agile dan mengkategorikan sub-tugas serta akar penyebab ketidakefisienan proses.

Template Papan Tulis Proses PDCA ClickUp memungkinkan Anda untuk brainstorming solusi potensial dan melacak iterasi rencana serta hasilnya. Template terstruktur ini memungkinkan Anda mengorganisir proses Anda ke dalam tugas-tugas spesifik dan menggunakan status yang berbeda untuk menjaga tim Anda tetap terinformasi tentang kemajuan.

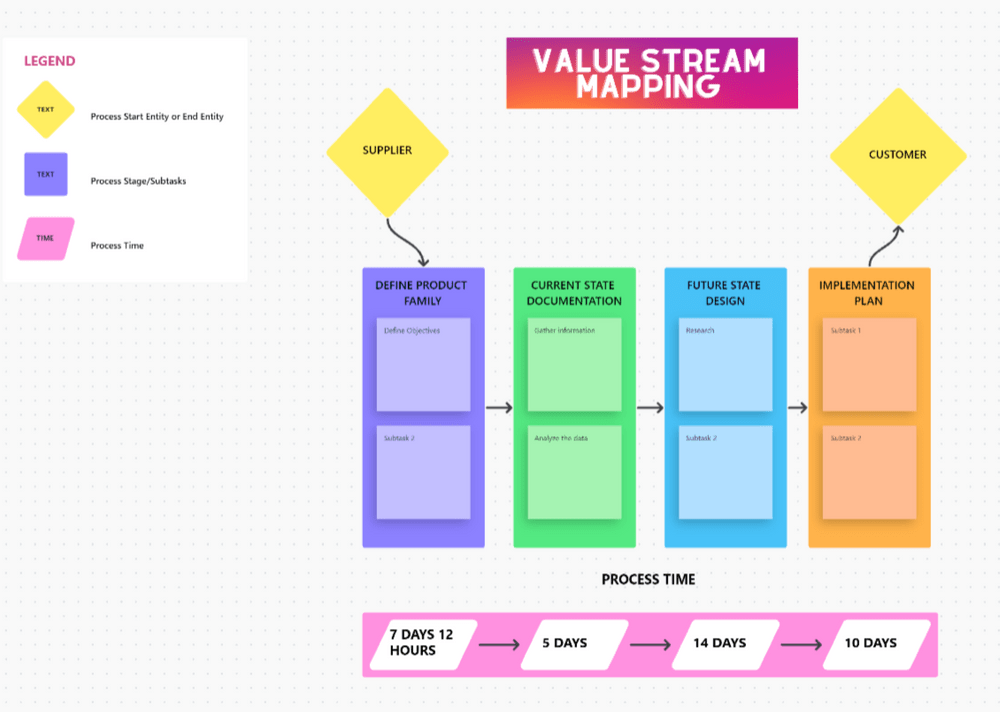

2. Peta Aliran Nilai (VSM)

Aliran nilai adalah urutan tugas internal dan eksternal yang biasanya digunakan untuk menyediakan produk atau layanan kepada klien. Proses pemetaan aliran nilai (VSM) membantu memvisualisasikan dan menganalisis aliran bahan dan informasi saat produk bergerak melalui aliran nilai.

Tujuannya utama adalah mengidentifikasi pemborosan dan ketidakefisienan melalui visualisasi proses end-to-end.

- Mulailah dengan memetakan keadaan saat ini: Langkah ini menciptakan dasar untuk pengukuran perbaikan dan memberikan wawasan tentang alur kerja sistem yang ada atau titik-titik bottleneck

- Identifikasi masalah potensial: Ini bisa berupa pemborosan sumber daya seperti produksi berlebihan, waktu tunggu, pengolahan berlebihan, cacat produk, dan talenta yang tidak dimanfaatkan secara optimal

- Desain alur kerja masa depan: Langkah ketiga melibatkan visualisasi alur kerja dengan pemborosan minimal. Langkah ini mencakup segala hal mulai dari perancangan ulang proses hingga organisasi sel kerja

- Implementasikan perubahan Anda: Pada tahap ini, Anda dapat mengharapkan investasi dalam teknologi baru atau pelatihan personel baru selama fase implementasi

Kapan menggunakan alat ini: VSM bekerja dengan baik dalam manufaktur dan logistik saat memetakan proses produksi. Anda dapat mengidentifikasi keterlambatan dan aktivitas yang tidak menambah nilai dari bahan baku hingga pengiriman kepada pelanggan.

Template Value Stream Mapping ClickUp memungkinkan tim Anda untuk terus memantau dan menyempurnakan proses setelah memperbarui peta keadaan saat ini. Proses iteratif ini membantu Anda brainstorming cara untuk meningkatkan proses yang ada, mempertahankan perbaikan, dan tetap fleksibel dalam merespons kondisi pasar yang dinamis.

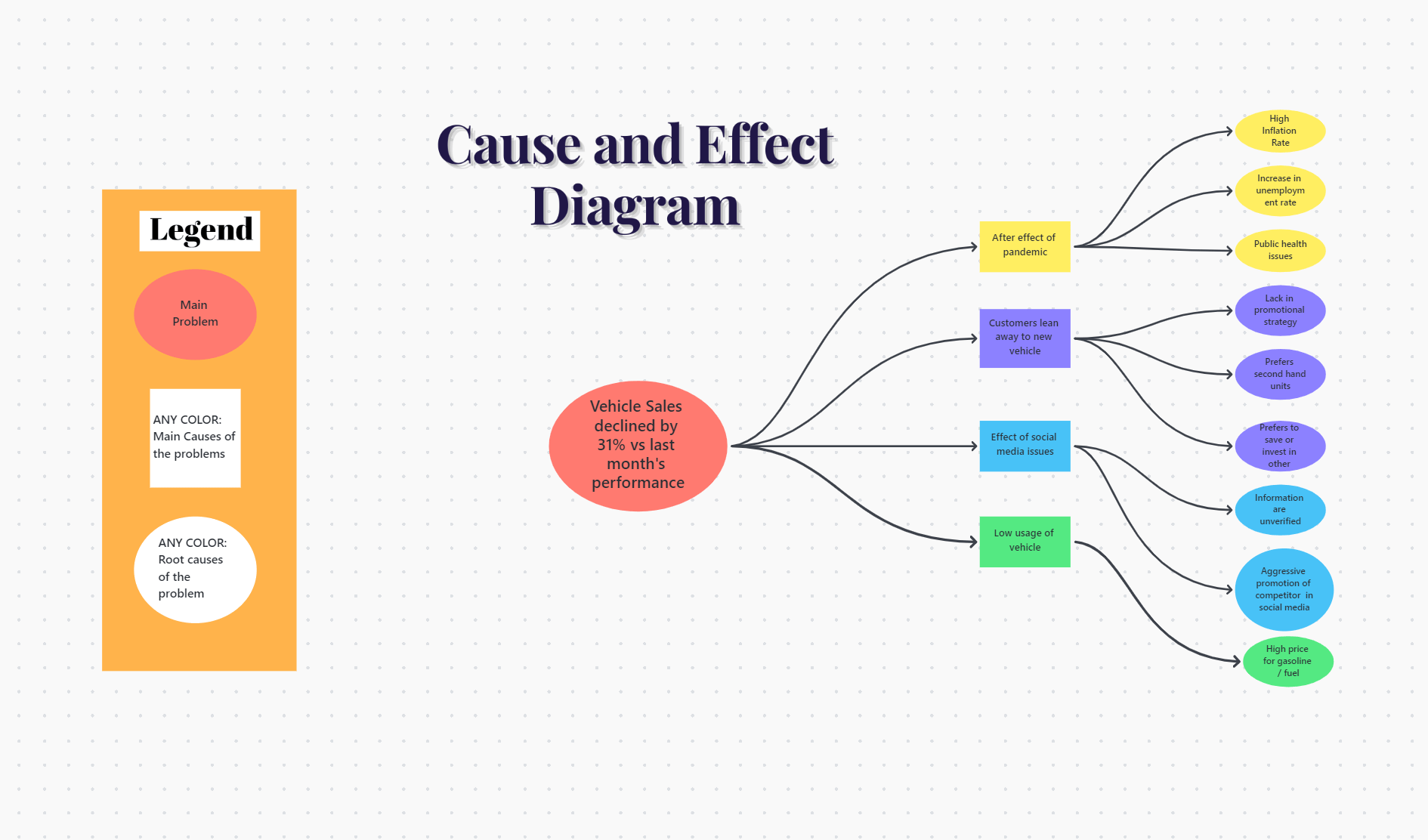

3. Diagram Sebab Akibat

Sering disebut sebagai diagram tulang ikan atau diagram Ishikawa, templat ini dapat membantu mengidentifikasi akar penyebab ketidakefisienan proses dengan memetakan hubungan antara berbagai faktor.

Anda mulai dengan mendefinisikan masalah di bagian atas diagram fishbone dan mengelilinginya untuk fokus. Selanjutnya, gambar garis lurus (tulang punggung) dari pernyataan masalah ke sisi kiri papan tulis. Garis ini mewakili hubungan antara penyebab dan akibat.

Selanjutnya, Anda dapat mengkategorikan penyebab masalah. Tulang rusuk pada diagram tulang ikan ini sering kali mencakup masalah terkait tenaga kerja, bahan baku, metode, mesin, atau pengukuran.

Pertimbangkan untuk menambahkan cabang-cabang spesifik untuk setiap kategori utama. Selain mencantumkan penyebab-penyebab tertentu, Anda dapat mendorong rekan tim untuk berbagi ide di cabang-cabang ini. Jangan ragu untuk menambahkan sub-cabang untuk penyebab yang sangat spesifik. Gunakan perangkat lunak manajemen proyek gratis seperti ClickUp untuk membuat diagram yang memecah metode perbaikan proses Anda.

Kapan menggunakan alat ini: Alat ini efektif di lingkungan perawatan kesehatan untuk menganalisis kejadian tidak diinginkan atau di layanan pelanggan untuk menyelesaikan masalah berulang yang memengaruhi kepuasan klien.

Template Papan Tulis Penyebab dan Akibat ClickUp memungkinkan Anda untuk mencantumkan dan meninjau hubungan antara masalah Anda dan penyebab potensialnya. Anda dapat menggunakan pena digital untuk menyoroti masalah kunci dan terlibat dalam diskusi untuk menyelidiki lebih lanjut. Setelah diagnosis selesai, Anda dapat menentukan langkah tindakan yang disesuaikan untuk mengatasi setiap akar masalah dengan membangun alur kerja ClickUp sesuai pilihan Anda.

4. Lima Pertanyaan Mengapa

Alat Six Sigma ini mengidentifikasi akar masalah suatu proses dengan bertanya 'Mengapa' lima kali atau sebanyak yang diperlukan.

Dengan terus-menerus bertanya 'Mengapa' pada setiap jawaban terakhir yang terkait dengan diagnosis masalah, Anda akan semakin dekat dengan akar masalah.

Tujuan Anda di sini adalah mengupas lapisan-lapisan gejala dan asumsi untuk mengungkap apa yang secara fundamental menyebabkan masalah. Setelah masalah teridentifikasi, lebih mudah untuk mengembangkan tindakan pencegahan yang disesuaikan.

Misalnya, anggaplah Anda memiliki masalah dalam mempertahankan karyawan. Gunakan metode lima mengapa untuk mengidentifikasi akar masalahnya.

Masalah: Tingkat retensi karyawan yang rendah.

- Mengapa: Jadwal kerja tidak fleksibel

- Mengapa: Ruang lingkup proyek tidak jelas

- Mengapa: Ringkasan produk tidak dibagikan tepat waktu

- Mengapa: Produktivitas rendah dari sisi klien

- Mengapa: Kekurangan sumber daya untuk mengumpulkan dan berbagi informasi produk yang lengkap

Dari penyebab-penyebab ini, jelas bahwa masalah-masalah tersebut berasal dari ketidakmampuan klien untuk membagikan brief produk yang komprehensif tepat waktu. Menangani hal ini lebih awal dalam alur kerja dapat membantu karyawan Anda bekerja sesuai rencana dan meningkatkan kepuasan kerja mereka.

Alat Lean Six Sigma ini menawarkan kesederhanaan, efisiensi, dan efektivitas dalam memisahkan gejala dari akar masalah.

Kapan menggunakan alat ini: Lima Pertanyaan Mengapa paling efektif digunakan dalam situasi yang memerlukan analisis akar masalah, terutama ketika masalah kompleks dan berlapis. Pertimbangkan untuk menggunakan alat Six Sigma ini di lingkungan operasional untuk memahami penyebab kegagalan mesin atau gangguan proses.

Template 5 Whys dari ClickUp memungkinkan kolaborasi tim yang lebih cepat dan metodologi yang dapat diulang untuk mengatasi ketidakefisienan. Setelah Anda mengidentifikasi akar penyebab variasi proses, langsung terjun ke pemecahan masalah dengan membuat dan menugaskan tugas-tugas spesifik kepada anggota tim Anda.

5. FMEA

Analisis Mode dan Efek Kegagalan (FMEA) paling cocok untuk mendokumentasikan semua kemungkinan kegagalan dalam desain, proses manufaktur atau perakitan, produk, atau layanan.

Metode ini dirancang untuk mengidentifikasi titik-titik kegagalan potensial dan memungkinkan perusahaan mengambil tindakan korektif melalui deteksi dini. Anda dapat menggunakan FMEA untuk memprioritaskan masalah berdasarkan dampak dan kemungkinan terjadinya.

Mulailah dengan membentuk tim lintas fungsi yang memiliki pemahaman tentang proses yang akan dianalisis. Hal ini akan memperkenalkan berbagai perspektif tentang potensi kegagalan.

Setelah Anda mendefinisikan produk, proses, desain, atau layanan yang akan dianalisis, daftar setiap langkah atau komponen dan peta cara-cara di mana kegagalan dapat terjadi. Ini adalah mode kegagalan Anda.

Setiap mode kegagalan diberi skor untuk mencerminkan tingkat keparahannya (S), frekuensi kemunculannya (O), dan kemudahan deteksinya (D). Angka Prioritas Risiko (RPN) dihitung dengan:

RPN = S x O x D

Gunakan RPN ini untuk memprioritaskan mode kegagalan berdasarkan dampak terbesar terhadap fungsi produk.

Kapan menggunakan alat ini: Alat ini cocok untuk penilaian risiko proses baru atau yang sudah ada, terutama sebelum peluncuran produk atau proses. Alat ini banyak digunakan selama tahap desain dan pengembangan di industri otomotif dan dirgantara untuk mencegah kegagalan di masa depan dan meningkatkan keandalan.

Template FMEA Lean Six Sigma ClickUp membantu mengidentifikasi sub-proses atau komponen mana yang perlu ditingkatkan untuk menghindari inefisiensi yang tidak terduga. Berbagai tampilan yang disediakan membantu Anda mengorganisir risiko berdasarkan tingkat keparahan dan frekuensi.

6. Kanban

Papan Kanban adalah alat visual yang kuat dalam manajemen lean untuk mengoptimalkan proses bisnis. Alat ini memungkinkan pengguna untuk memvisualisasikan tugas, membatasi pekerjaan yang sedang berlangsung, dan memaksimalkan aliran untuk memperbaiki ketidakefisienan proses dan efektivitas operasional.

Pertama, peta proses bisnis utama dan klasifikasikan setiap proses ke dalam tahap-tahap yang berbeda. Yang pertama mencakup faktor-faktor seperti pengiriman produk atau onboarding pelanggan, sedangkan yang kedua dapat mencakup 'Penerimaan Permintaan', 'Pemeriksaan Kualitas', atau 'Pengolahan', dll.

Buat papan Kanban dengan kolom untuk setiap tahap. Tata letak visual ini akan menunjukkan bagaimana tugas-tugas Anda berkembang, memungkinkan Anda untuk mengidentifikasi bottleneck dengan efisien.

Jangan lupa untuk menyebutkan jumlah tugas maksimum (batas WIP) yang dapat ditangani secara bersamaan. Hal ini sangat penting untuk mengidentifikasi hambatan dan menanganinya secara proaktif.

Secara keseluruhan, manajemen tugas dinamisnya memberikan umpan balik real-time tentang alur proses dan menyoroti semua keterlambatan. Arsitektur alat Six Sigma ini membantu melakukan penyesuaian proses dengan mengalokasikan ulang sumber daya. Anda juga dapat mencoba mendefinisikan ulang langkah-langkah proses untuk mengurangi ketidakefisienan.

Kapan menggunakan alat ini: Kanban cocok untuk tim pengembangan perangkat lunak dan tim konten editorial untuk mengelola proyek, mengatur alur kerja, dan membatasi pekerjaan yang sedang berlangsung secara visual.

Misalnya, fitur Kanban Board dari ClickUp memungkinkan Anda memvisualisasikan tahap-tahap alur kerja dengan jelas dan melacak kemajuan secara real-time. Menggabungkan kemampuan ini dengan pendekatan berbasis data Six Sigma sangat ideal untuk mencegah kesalahan pada proses skala kecil maupun besar.

Template Papan Kanban ClickUp membagi tugas besar menjadi sub-tugas yang lebih dapat dicapai dan memberikan wawasan tentang kapasitas tim Anda. Hal ini dapat mengurangi durasi siklus tugas secara signifikan dan memaksimalkan ROI dari sumber daya Anda.

7. Diagram Pareto

Diagram Pareto adalah jenis grafik batang yang menggambarkan frekuensi atau dampak masalah atau penyebab dalam suatu proses. Prinsip Pareto 80/20 menyarankan bahwa 80% dari semua masalah disebabkan oleh 20% dari penyebabnya.

Diagram ini membantu Anda memisahkan 'penyebab penting' dari 'penyebab yang tidak penting' dari suatu masalah. Hal ini memungkinkan Anda menangani masalah yang berdampak besar sejak awal.

Langkah pertama dan kedua Anda meliputi pengumpulan data dan pengelompokan. Setelah masalah dikategorikan, Anda harus menghitung frekuensi kemunculan untuk setiap kategori. Selanjutnya, urutkan kategori berdasarkan frekuensi kemunculan dari tinggi ke rendah. Kemudian, hitung persentase kumulatif dari total cacat atau penyebab yang disebabkan oleh setiap kategori.

Akhirnya, plot kategori pada sumbu horizontal grafik dan frekuensi pada sumbu vertikal.

Diagram Pareto membantu tujuan perbaikan proses bisnis Anda dengan:

- Mengukur dan membandingkan masalah

- Menentukan area fokus

- Alokasi sumber daya secara efektif

- Mengulangi untuk perbaikan

Kapan menggunakan alat ini: Alat ini membantu dalam pengembangan perangkat lunak dengan memprioritaskan bug atau fitur mana yang harus ditangani terlebih dahulu berdasarkan frekuensi dan dampak pengguna.

8. Waktu Takt

Takt time adalah konsep dasar yang menyinkronkan laju produksi dengan permintaan pelanggan, menciptakan aliran operasi yang lancar dan berkelanjutan.

Takt time membantu Anda menetapkan kecepatan produksi agar sesuai dengan laju di mana produk dibutuhkan. Dengan Takt time, Anda dapat mengharapkan efisiensi produksi yang tinggi dan biaya limbah serta persediaan yang lebih rendah.

Takt Time = Waktu produksi total yang tersedia / Permintaan pelanggan

Misalnya, jika sebuah pabrik beroperasi selama 960 menit per hari dan permintaan pelanggan adalah 320 unit per hari, maka takt time adalah:

Waktu Takt = 960 menit / 320 unit = 3 menit / unit

Dalam perbaikan proses bisnis, takt time cocok untuk menyesuaikan kecepatan operasi dengan menyeimbangkan beban kerja atau merestrukturisasi lini produksi. Anda dapat memantau metrik produksi untuk memeriksa apakah ada langkah yang tidak memenuhi takt time.

Kapan menggunakan alat ini: Alat ini paling efektif di sektor manufaktur elektronik konsumen. Ini membantu menyelaraskan kecepatan produksi dengan permintaan pasar untuk menghindari produksi berlebihan dan mengurangi biaya inventaris.

9. Poka-Yoke

Istilah Jepang untuk 'pencegahan kesalahan,' Poka-Yoke membangun sistem pencegahan kesalahan ke dalam proses untuk menghindari dan memperbaiki kesalahan di sumbernya sebelum menjadi cacat. Alat Six Sigma ini membuat kesalahan hampir tidak mungkin terjadi.

Seperti kebanyakan teknik Six Sigma, Anda mulai dengan menganalisis proses dan mengidentifikasi titik-titik kesalahan yang umum. Hal ini mungkin disebabkan oleh kesalahan manusia seperti kelalaian atau asumsi yang salah.

Selain itu, metodologi ini menganalisis kesalahan yang disebabkan oleh desain proses, antarmuka, atau interaksi antara karyawan dan proses.

Bagian terpenting adalah mengembangkan solusi Poka-Yoke yang mencegah kesalahan atau membuat kesalahan segera terlihat jika terjadi. Berikut adalah tiga jenis utama Poka-Yoke:

- Jenis kontak: Mengidentifikasi cacat produk dengan menguji atribut fisik

- Jenis nilai tetap: Menjamin jumlah gerakan atau tindakan tertentu dilakukan

- Tipe langkah gerak (urutan): Memverifikasi urutan tindakan yang benar dan memastikan bahwa tindakan tersebut diselesaikan sesuai urutan yang benar dan tanpa kekurangan

Anda dapat mencoba templat perbaikan proses tambahan untuk menggabungkan dua teknik di atas dan melakukan pengujian A/B.

Kapan menggunakan alat ini: Sangat umum digunakan dalam manufaktur otomotif, Poka-Yoke memastikan bagian-bagian terpasang dengan benar, mencegah kesalahan perakitan, dan meningkatkan kualitas produk.

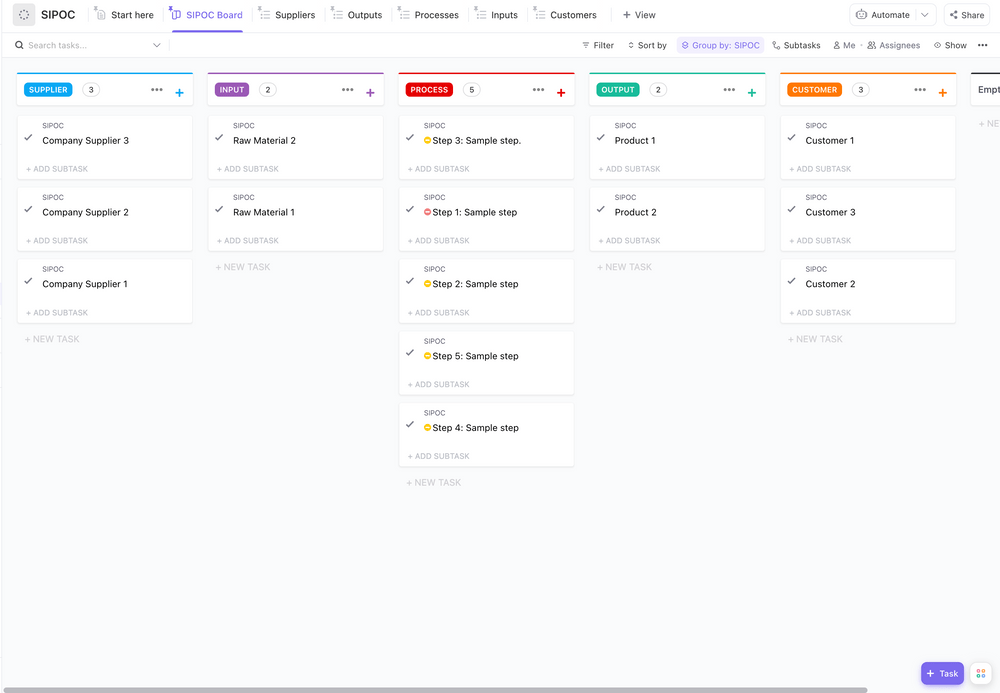

10. SIPOC

Ini adalah singkatan dari Suppliers (Pemasok), Inputs (Masukan), Processes (Proses), Outputs (Hasil), dan Customers (Pelanggan). SIPOC membantu tim Anda memvisualisasikan konteks, cakupan, dan pemangku kepentingan utama yang terlibat. Gunakan tipe Lean Six Sigma ini untuk memastikan bahwa analisis atau perubahan selanjutnya tepat sasaran dan relevan.

Jelaskan proses yang ingin Anda tingkatkan dalam lima hingga tujuh langkah tingkat tinggi. Selanjutnya, gambarkan lima komponen SIPOC.

- Pemasok memberikan masukan ke dalam proses. Ini bisa berupa tim internal, vendor eksternal, atau sistem

- Daftar masukan mencantumkan bahan, informasi, atau sumber daya lain yang membantu pelaksanaan proses

- Proses ini mencakup langkah-langkah kritis dari tugas, mulai dari awal hingga selesai. Ingatlah untuk membuat ini sebagai gambaran umum tingkat tinggi, bukan peta proses yang detail

- Output menentukan apa yang dihasilkan oleh proses. Ini adalah hasil atau produk yang dihasilkan dari proses

- Pelanggan adalah pihak yang menerima hasil kerja Anda. Perlu diingat bahwa pelanggan dapat berasal dari dalam atau luar organisasi

Anda dapat membuat tabel atau diagram SIPOC sederhana yang menggambarkan alur dari pemasok hingga pelanggan melalui proses. Cobalah bekerja dengan berbagai templat diagram SIPOC untuk memahami gaya penggunaan yang berbeda.

Kapan menggunakan alat ini: Alat ini cocok untuk industri jasa seperti perhotelan atau perbankan untuk memetakan proses layanan pelanggan. Ini membantu mengidentifikasi elemen-elemen yang memengaruhi pengalaman pelanggan.

Template SIPOC ClickUp memungkinkan Anda menetapkan proses sistematis untuk rantai pasokan Anda tanpa membuang waktu dan sumber daya pada tugas-tugas yang berulang. Template ini memberi tahu tim Anda tentang ruang lingkup proses melalui tampilan terpisah seperti pemasok, proses, masukan, dan keluaran, sehingga memudahkan identifikasi ketidakefisienan dengan lebih cepat.

Jalan Anda Menuju Keunggulan Operasional

Alat-alat Six Sigma ini menandai peningkatan strategis dalam pendekatan bisnis atau tim Anda terhadap perbaikan proses. Selain mengoptimalkan proses individu, alat-alat ini memberdayakan tim untuk mengadopsi budaya perbaikan berkelanjutan yang memuaskan.

Mengintegrasikan alat-alat ini ke dalam operasional harian akan mempersiapkan organisasi Anda untuk peningkatan produktivitas dan kualitas yang berkelanjutan. Jika Anda bingung harus mulai dari mana, cobalah mengintegrasikan templat Six Sigma ke dalam ClickUp untuk membuat proses bisnis Anda lebih andal dan kurang rentan terhadap kesalahan.

Daftar sekarang di ClickUp dan promosikan budaya perbaikan berkelanjutan.

Pertanyaan Umum (FAQ)

1. Apa itu alat-alat Six Sigma?

Alat-alat Six Sigma meningkatkan proses bisnis dengan meminimalkan kesalahan. Beberapa di antaranya meliputi Diagram Ikan (untuk mengidentifikasi akar masalah), Diagram Pareto dan FMEA (untuk menargetkan area perbaikan kritis), 5 Whys (untuk menggali hingga sumber masalah), Diagram Kontrol (untuk memantau variasi), dan PDCA (untuk perencanaan berulang).

2. Apakah Six Sigma merupakan alat Lean?

Alat-alat Six Sigma sering dikaitkan dengan Lean karena keduanya bertujuan untuk meningkatkan efisiensi bisnis. Lean berfokus pada pengurangan limbah dan peningkatan aliran proses produksi untuk meningkatkan efisiensi. Di sisi lain, Six Sigma mengurangi variasi dan cacat untuk meningkatkan kualitas.

3. Apakah Six Sigma merupakan alat kualitas?

Ya, Six Sigma pada dasarnya adalah alat perbaikan kualitas yang dirancang untuk mengurangi variasi proses dan meningkatkan kualitas output. Ia dapat menggunakan alat statistik untuk mencapai dan mempertahankan tingkat cacat proses tidak lebih dari 3,4 cacat per juta kesempatan.