โปรแกรมการบำรุงรักษาเชิงพยากรณ์ส่วนใหญ่ล้มเหลวไม่ใช่เพราะการคาดการณ์ของ AI ผิดพลาด แต่เพราะการแจ้งเตือนถูกฝังอยู่ในกล่องจดหมายในขณะที่ช่างเทคนิคกำลังตรวจสอบระบบสามระบบที่แตกต่างกันเพื่อหาว่าต้องสั่งชิ้นส่วนใด

เมื่อนำมาใช้อย่างถูกต้อง โปรแกรมบำรุงรักษาที่ใช้ระบบ AIสามารถลดเวลาการหยุดทำงานได้ถึง 90% คู่มือนี้จะพาคุณไปทำความรู้จักกับวิธีการทำงานของระบบ AI สำหรับการบำรุงรักษาเชิงคาดการณ์ ตั้งแต่ข้อมูลจากเซ็นเซอร์ไปจนถึงแบบจำลองการเรียนรู้ของเครื่อง และแสดงให้คุณเห็นวิธีการปิดช่องว่างการดำเนินงานระหว่างการคาดการณ์กับการดำเนินการ

เทมเพลตแนะนำ

เอกสารที่ชัดเจนมักเป็นสิ่งที่แยกกลยุทธ์การบำรุงรักษาแบบตอบสนองออกจากกลยุทธ์การบำรุงรักษาเชิงรุก

เทมเพลต SOP ของ ClickUpช่วยให้การสร้าง จัดการ และจัดระเบียบขั้นตอนการปฏิบัติงานมาตรฐานสำหรับกระบวนการบำรุงรักษาทั้งหมดของคุณเป็นเรื่องง่ายในที่เดียวที่ปลอดภัย ด้วยเทมเพลตนี้ คุณสามารถ:

- ทำให้กระบวนการเป็นอัตโนมัติด้วยรายการตรวจสอบ

- ปรับปรุงการร่วมมือกับสมาชิกในทีม

- สร้างความสม่ำเสมอทั่วทั้งองค์กรของคุณ

ปัญญาประดิษฐ์เพื่อการบำรุงรักษาเชิงคาดการณ์คืออะไร?

การใช้ปัญญาประดิษฐ์เพื่อการบำรุงรักษาเชิงพยากรณ์ คือการใช้ 알고ริทึมการเรียนรู้ของเครื่องเพื่อวิเคราะห์ข้อมูลจากเซ็นเซอร์ของอุปกรณ์ และทำนายการล้มเหลวของอุปกรณ์ก่อนที่มันจะเกิดขึ้น ข้อมูลนี้อาจรวมถึงการสั่นสะเทือน, อุณหภูมิ, ความดัน, และแม้กระทั่งสัญญาณเสียง

แทนที่จะตอบสนองต่อความเสียหายหรือทำการบำรุงรักษาตามตารางเวลาที่เคร่งครัด แบบจำลอง AI จะเรียนรู้พฤติกรรมการทำงานปกติของเครื่องจักรแต่ละเครื่อง ซึ่งช่วยให้ระบบสามารถตรวจจับความผิดปกติเล็กน้อยและรูปแบบการเสื่อมสภาพที่บ่งชี้ถึงปัญหาที่กำลังพัฒนาได้

เป้าหมายไม่ใช่แค่การคาดการณ์ความล้มเหลวเท่านั้น แต่คือการคาดการณ์ล่วงหน้าเพียงพอที่จะจัดตารางเวลาซ่อมแซม สั่งซื้อชิ้นส่วนที่จำเป็น และดำเนินงานในช่วงเวลาหยุดทำงานที่วางแผนไว้ โปรแกรมที่ประสบความสำเร็จจะรวมองค์ประกอบสำคัญสามประการเข้าด้วยกัน: โครงสร้างพื้นฐานสำหรับการรวบรวมข้อมูล แบบจำลองการวิเคราะห์ที่ตีความข้อมูล และระบบเวิร์กโฟลว์ที่เปลี่ยนข้อมูลเชิงลึกเหล่านั้นให้เป็นการดำเนินการ

📚 อ่านเพิ่มเติม:จัดการตารางการบำรุงรักษาของคุณให้เชี่ยวชาญด้วย ClickUp

การบำรุงรักษาเชิงป้องกัน เทียบกับการบำรุงรักษาเชิงคาดการณ์

คุณอาจกำลังให้บริการอุปกรณ์ตามตารางที่ผู้ผลิตแนะนำ แต่นั่นเป็นวิธีการป้องกัน ไม่ใช่การคาดการณ์ล่วงหน้า ซึ่งอาจนำไปสู่การให้บริการเครื่องจักรที่ไม่จำเป็น หรือที่แย่กว่านั้นคือ การที่สินทรัพย์สำคัญเกิดขัดข้องระหว่างช่วงตรวจสอบตามกำหนด การสูญเสียและเสี่ยงที่เกิดขึ้นนี้เป็นความหงุดหงิดหลักสำหรับทีมปฏิบัติการ

การบำรุงรักษาเชิงพยากรณ์ ในทางกลับกัน จะตรวจสอบสภาพจริงของสินทรัพย์ของคุณแบบเรียลไทม์ การบำรุงรักษาเชิงป้องกันเปรียบเสมือนการไปพบแพทย์เพื่อตรวจสุขภาพทุกหกเดือน ในขณะที่การบำรุงรักษาเชิงพยากรณ์เปรียบเสมือนการสวมใส่สมาร์ทวอทช์ที่แจ้งเตือนคุณทันทีเมื่ออัตราการเต้นของหัวใจผิดปกติ คุณจะดำเนินการเฉพาะเมื่อข้อมูลบอกให้คุณทำเท่านั้น

| แนวทาง | ตัวกระตุ้นการบำรุงรักษา | ข้อดี | ข้อเสีย |

|---|---|---|---|

| ป้องกัน | ปฏิทินหรือตารางการใช้งานตามการใช้งาน | ดีกว่าการรอให้เกิดความล้มเหลว | อาจนำไปสู่การบำรุงรักษาที่ไม่จำเป็นและการสูญเสีย |

| เชิงคาดการณ์ | ข้อมูลสภาพแบบเรียลไทม์ | เพิ่มประสิทธิภาพทรัพยากรและลดของเสีย | ต้องการการลงทุนในเซ็นเซอร์และการวิเคราะห์ |

ส่วนใหญ่แล้วองค์กรต่าง ๆ สามารถหาสมดุลได้ โดยใช้แบบผสมผสาน พวกเขาใช้การบำรุงรักษาเชิงพยากรณ์กับสินทรัพย์ที่มีความสำคัญมากที่สุด และยังคงใช้ตารางการบำรุงรักษาเชิงป้องกันกับอุปกรณ์ที่มีความสำคัญน้อยกว่า

ประโยชน์ของ AI สำหรับการบำรุงรักษาเชิงคาดการณ์

การนำ AI มาใช้เพื่อการบำรุงรักษาเชิงพยากรณ์สร้างวงจรป้อนกลับเชิงบวก เมื่อคุณลดเวลาหยุดทำงาน คุณก็ลดต้นทุนไปด้วย ทำให้งบประมาณของคุณมีอิสระในการปรับปรุงการดำเนินงานของคุณให้ดียิ่งขึ้น

ลดเวลาหยุดทำงานและลดการหยุดชะงัก

เมื่อเครื่องจักรที่สำคัญหยุดทำงานโดยไม่มีการแจ้งเตือนล่วงหน้า มันไม่ได้หยุดแค่กระบวนการเดียว แต่อาจทำให้สายการผลิตทั้งหมดหยุดชะงักจุดล้มเหลวเพียงจุดเดียวนี้สามารถนำไปสู่ปัญหาต่อเนื่องเป็นลูกโซ่ รวมถึงความล่าช้าในการผลิต การส่งมอบงานไม่ทันกำหนด และความไม่พอใจของลูกค้า คุณต้องรีบหาช่างเทคนิค จัดหาอะไหล่ และจัดการกับผลกระทบที่ตามมา

คุณทราบหรือไม่: เวลาหยุดทำงานที่ไม่ได้วางแผนไว้สามารถทำให้ผู้ผลิตสูญเสียเงินสูงถึง 852 ล้านดอลลาร์ต่อสัปดาห์ ซึ่งส่งผลกระทบอย่างรุนแรงต่อผลกำไร

ปัญญาประดิษฐ์เพื่อการบำรุงรักษาเชิงคาดการณ์เปลี่ยนความวุ่นวายนี้ให้กลายเป็นกระบวนการที่มีการวางแผนอย่างดีและเป็นระเบียบเรียบร้อย แทนที่จะเผชิญกับเหตุฉุกเฉินกะทันหัน คุณจะได้รับแจ้งเตือนล่วงหน้าหลายวันหรือแม้กระทั่งหลายสัปดาห์ ทำให้คุณมีเวลาในการจัดตารางการซ่อมแซมในช่วงเวลาที่วางแผนปิดระบบไว้แล้ว

การเปลี่ยนแปลงจากการตอบสนองฉุกเฉินไปสู่การแทรกแซงที่วางแผนไว้ล่วงหน้า หมายความว่าทีมของคุณสามารถเตรียมทุกสิ่งที่ต้องการไว้ล่วงหน้าได้ ทำให้การดำเนินงานเป็นไปอย่างราบรื่นและคาดการณ์ได้

ค่าใช้จ่ายในการบำรุงรักษาที่ต่ำลง

งบประมาณการบำรุงรักษาของคุณมักจะรู้สึกเหมือนหลุมดำที่ดูดกลืนทุกอย่างไปหมด ทั้งค่าล่วงเวลาสำหรับการซ่อมแซมฉุกเฉินและค่าธรรมเนียมเร่งด่วนสำหรับอะไหล่ คุณถูกบังคับให้ต้องกักตุนอะไหล่สำรองราคาแพงไว้ "เผื่อกรณีฉุกเฉิน" ซึ่งเป็นการผูกเงินทุนไว้ที่ไม่สามารถนำไปใช้ที่อื่นได้ ในขณะเดียวกัน คุณก็ยังทิ้งอะไหล่บางอย่าง เช่น ไส้กรองและสายพานที่ยังมีอายุการใช้งานเหลืออยู่ เพียงเพราะปฏิทินบอกว่าถึงเวลาต้องเปลี่ยนแล้ว

แนวทางนี้ไม่มีประสิทธิภาพอย่างมากและทำลายประสิทธิภาพการดำเนินงานของคุณ. ด้วยการบำรุงรักษาเชิงคาดการณ์ คุณสามารถแก้ไขปัญหาเหล่านี้ได้โดยตรง:

- ค่าใช้จ่ายของชิ้นส่วน: คุณเปลี่ยนชิ้นส่วนตามสภาพที่แท้จริงของมัน ไม่ใช่ตามตารางเวลาที่กำหนดไว้

- ต้นทุนแรงงาน: การทำงานตามแผนมีประสิทธิภาพมากกว่าการซ่อมแซมฉุกเฉินอย่างมาก ช่วยขจัดความจำเป็นในการทำงานล่วงเวลา

- ต้นทุนสินค้าคงคลัง: คุณสามารถสั่งซื้อชิ้นส่วนได้ทันเวลาพอดี ลดความจำเป็นในการเก็บสต็อกจำนวนมากที่มีค่าใช้จ่ายสูง

อายุการใช้งานของอุปกรณ์ที่ยาวนานขึ้น

คุณได้ลงทุนอย่างมากในเครื่องจักรของคุณ และคุณคาดหวังว่ามันจะใช้งานได้ยาวนาน แต่เมื่อปัญหาเล็กๆ ที่ไม่ถูกตรวจพบ เช่น ตลับลูกปืนที่ไม่ได้จัดตำแหน่งอย่างถูกต้อง ไม่ได้รับการแก้ไข มันจะสร้างผลกระทบที่ลุกลามของการสึกหรอที่ทำให้ทรัพย์สินทั้งหมดเสื่อมสภาพก่อนเวลาอันควร ซึ่งนำไปสู่ค่าใช้จ่ายที่ไม่คาดคิดซึ่งอาจทำให้งบประมาณทั้งหมดของคุณเสียสมดุล

การตรวจพบปัญหาเล็ก ๆ เหล่านี้ตั้งแต่เนิ่น ๆ จะช่วยป้องกันความเสียหายที่เกิดขึ้นตามมาในอนาคตได้ ด้วยการแก้ไขปัญหา ก่อนที่มันจะลุกลามบานปลาย คุณจะสามารถปกป้องระบบทั้งหมด และเพิ่มผลตอบแทนจากการลงทุนของคุณได้สูงสุด การรักษาทุนไว้เช่นนี้ จะช่วยให้คุณสามารถใช้ประโยชน์จากสินทรัพย์ที่มีอยู่ได้ยาวนานขึ้น และเลื่อนการเปลี่ยนทดแทนที่มีค่าใช้จ่ายสูงออกไปได้

ความปลอดภัยและการปฏิบัติตามข้อกำหนดที่ดีขึ้น

เครื่องจักรที่ล้มเหลวไม่ใช่แค่ปัญหาด้านการผลิตเท่านั้น แต่ยังเป็นอันตรายต่อความปลอดภัยอีกด้วย มอเตอร์ที่ร้อนเกินไปอาจทำให้เกิดไฟไหม้ ถังแรงดันที่ล้มเหลวอาจแตก และชิ้นส่วนที่สึกหรออาจสร้างสภาพแวดล้อมที่อันตรายสำหรับผู้ปฏิบัติงานของคุณ ความกังวลอย่างต่อเนื่องเกี่ยวกับเหตุการณ์ด้านความปลอดภัยที่อาจเกิดขึ้นเพิ่มระดับความเครียดที่ไม่จำเป็นให้กับทีมของคุณ

การบำรุงรักษาเชิงพยากรณ์ช่วยให้คุณตรวจพบสภาวะอันตรายเหล่านี้ก่อนที่จะลุกลาม นอกจากนี้ เพื่อวัตถุประสงค์ในการปฏิบัติตามข้อกำหนด ระบบเหล่านี้ยังสร้างเส้นทางการตรวจสอบอัตโนมัติและไม่สามารถโต้แย้งได้ ทุกการแจ้งเตือนคำสั่งงาน และการซ่อมแซมจะถูกบันทึกไว้ ช่วยให้การรายงานตามข้อกำหนดง่ายขึ้น และแสดงให้เห็นถึงความรอบคอบโดยไม่ต้องใช้ความพยายามในการติดตามบันทึกด้วยตนเอง

ดูวิธีการต่าง ๆ ที่ AI สามารถช่วยปรับปรุงกระบวนการทำงานประจำวันของคุณได้:

เทคโนโลยีหลักเบื้องหลัง AI สำหรับการบำรุงรักษาเชิงคาดการณ์

เทคโนโลยีการบำรุงรักษาเชิงพยากรณ์ไม่ใช่ซอฟต์แวร์เพียงชิ้นเดียว แต่เป็นชุดเทคโนโลยีที่ประกอบด้วยระบบหลายระบบซึ่งทำงานร่วมกัน แต่ละชั้นมีหน้าที่เฉพาะ และจุดอ่อนในชั้นใดชั้นหนึ่งอาจจำกัดประสิทธิภาพของโปรแกรมทั้งหมดได้

การเรียนรู้ของเครื่องและอัลกอริทึมการทำนาย

"สมอง" ของการดำเนินการคือแบบจำลองการเรียนรู้ของเครื่อง (ML) ที่วิเคราะห์ข้อมูลของคุณ. มีประเภทที่พบได้บ่อยอยู่ไม่กี่ประเภท:

- การเรียนรู้แบบมีผู้สอน: โมเดลเหล่านี้ได้รับการฝึกฝนจากข้อมูลในอดีตที่รวมถึงการล้มเหลวในอดีตด้วย พวกมันเรียนรู้ที่จะจดจำรูปแบบเฉพาะที่นำไปสู่การล้มเหลวเหล่านั้น

- การเรียนรู้แบบไม่มีผู้สอน: เมื่อคุณไม่มีข้อมูลความล้มเหลวจำนวนมาก โมเดลเหล่านี้สามารถใช้เพื่อระบุว่าการทำงานที่ "ปกติ" มีลักษณะอย่างไร จากนั้นจึงแจ้งเตือนพฤติกรรมใดที่เบี่ยงเบนจากเกณฑ์พื้นฐานนั้น

- การเรียนรู้เชิงลึก: นี่คือรูปแบบที่ก้าวหน้าของ ML ที่สามารถจัดการกับข้อมูลจากเซ็นเซอร์ที่มีความซับซ้อนสูงและหลายมิติ ค้นหาลวดลายที่แบบจำลองอื่นอาจมองข้ามไป

โมเดลที่เหมาะสมขึ้นอยู่กับข้อมูลที่คุณมีอยู่ นอกจากนี้ยังสำคัญอย่างยิ่งที่ต้องจำไว้ว่าโมเดลเหล่านี้จำเป็นต้องได้รับการฝึกฝนสำหรับสินทรัพย์เฉพาะ เนื่องจากคำว่า "ปกติ" อาจแตกต่างกันอย่างมากจากเครื่องหนึ่งไปยังอีกเครื่องหนึ่ง

เซ็นเซอร์ IoT และการตรวจสอบแบบเรียลไทม์

ข้อมูลสำหรับโมเดลเหล่านี้มาจากเซ็นเซอร์อินเทอร์เน็ตของสรรพสิ่ง (IoT)ที่ติดตั้งบนอุปกรณ์ของคุณ เซ็นเซอร์เหล่านี้เปรียบเสมือนดวงตาและหูของระบบ ให้ข้อมูลอย่างต่อเนื่องเกี่ยวกับสุขภาพของสินทรัพย์ ประเภททั่วไปได้แก่:

- เซ็นเซอร์วัดการสั่นสะเทือนเพื่อตรวจจับความไม่สมดุลหรือการสึกหรอของตลับลูกปืน

- เซ็นเซอร์วัดอุณหภูมิเพื่อตรวจจับความร้อนสูงเกินไปและแรงเสียดทาน

- เซ็นเซอร์วัดแรงดันเพื่อตรวจสอบระบบไฮดรอลิกและระบบนิวเมติก

- เซ็นเซอร์เสียงเพื่อระบุการรั่วไหล

- เซ็นเซอร์วิเคราะห์น้ำมันเพื่อติดตามการปนเปื้อน

การติดตั้งเซ็นเซอร์อย่างถูกต้องเป็นกุญแจสำคัญในการตรวจจับโหมดความล้มเหลวที่ถูกต้อง ในบางกรณี อุปกรณ์คอมพิวติ้งที่ขอบเครือข่ายถูกนำมาใช้เพื่อประมวลผลข้อมูลในท้องถิ่นก่อนที่จะส่งไปยังระบบกลาง ซึ่งมีประโยชน์สำหรับการแจ้งเตือนที่ต้องการความรวดเร็ว

การวิเคราะห์ข้อมูลขนาดใหญ่และการจดจำรูปแบบ

เซ็นเซอร์เพียงตัวเดียวสามารถสร้างข้อมูลได้หลายล้านจุดต่อปี เมื่อคุณคูณจำนวนนี้กับทุกส่วนของโรงงาน คุณจะกำลังจัดการกับปริมาณข้อมูลมหาศาลแพลตฟอร์มบิ๊กดาต้าถูกออกแบบมาเพื่อรวบรวม จัดเก็บ และประมวลผลข้อมูลเหล่านี้ในระดับใหญ่

อัลกอริทึมการจดจำรูปแบบจะคัดกรองข้อมูลนี้เพื่อค้นหาความสัมพันธ์ที่นักวิเคราะห์มนุษย์ไม่สามารถสังเกตเห็นได้ ตัวอย่างเช่น การเพิ่มขึ้นเล็กน้อยของอุณหภูมิร่วมกับความถี่การสั่นสะเทือนเฉพาะอาจบ่งชี้ถึงโหมดความล้มเหลวที่ตัวบ่งชี้แต่ละตัวไม่สามารถเปิดเผยได้ด้วยตัวเอง

วิดีโอนี้จะแสดงให้คุณเห็นวิธีที่ตัวแทน AI สามารถช่วยในการวิเคราะห์ข้อมูลได้:

การทำงานของการบำรุงรักษาเชิงคาดการณ์ด้วย AI

การมีเทคโนโลยีที่เหมาะสมเป็นเพียงครึ่งหนึ่งของความสำเร็จเท่านั้น คุณค่าที่แท้จริงอยู่ที่กระบวนการทำงานแบบครบวงจรซึ่งเปลี่ยนข้อมูลดิบจากเซ็นเซอร์ให้กลายเป็นงานบำรุงรักษาที่เสร็จสมบูรณ์ นี่คือจุดที่หลายทีมประสบปัญหา เนื่องจากข้อมูลเชิงลึกมักสูญหายระหว่างการถ่ายโอนระหว่างเครื่องมือต่างๆ

การรวบรวมข้อมูลจากเซ็นเซอร์ IoT

กระบวนการเริ่มต้นด้วยการติดตั้งเซ็นเซอร์เข้ากับอุปกรณ์ของคุณ ซึ่งเซ็นเซอร์เหล่านี้จะเก็บข้อมูลสภาพการทำงานอย่างต่อเนื่องหรือตามช่วงเวลาที่กำหนด ข้อมูลจะถูกส่งผ่านเกตเวย์ไปยังระบบศูนย์กลาง ซึ่งอาจตั้งอยู่ภายในองค์กรหรืออยู่บนคลาวด์ อย่างไรก็ตามคุณภาพของข้อมูลอาจเป็นอุปสรรค เนื่องจากเซ็นเซอร์อาจเกิดความผิดพลาด การเชื่อมต่ออาจหลุด หรือค่าที่อ่านได้อาจมีความคลาดเคลื่อนหรือรบกวน

เพื่อให้เข้าใจค่าการอ่านจากเซ็นเซอร์ได้อย่างถูกต้อง คุณจำเป็นต้องมีข้อมูลบริบทเพิ่มเติมด้วย ข้อมูลเกี่ยวกับพารามิเตอร์การทำงาน สภาพแวดล้อม และตารางการผลิต จะช่วยให้ระบบเข้าใจสิ่งที่กำลังตรวจจับได้ชัดเจนยิ่งขึ้น ตัวอย่างเช่น หากอุณหภูมิสูงขึ้นอย่างรวดเร็วระหว่างการเดินเครื่องผลิตจำนวนมาก จะมีความหมายแตกต่างอย่างมากเมื่อเทียบกับกรณีที่อุณหภูมิสูงขึ้นในขณะที่เครื่องจักรหยุดทำงาน

คุณทราบหรือไม่: จำนวนอุปกรณ์ IoT ในทุกอุตสาหกรรมคาดว่าจะเพิ่มขึ้นเป็นมากกว่า8 พันล้านชิ้นภายในปี2033

การประมวลผลและวิเคราะห์ข้อมูล

เมื่อรวบรวมข้อมูลดิบแล้ว จำเป็นต้องเตรียมข้อมูลให้พร้อมสำหรับแบบจำลองการเรียนรู้ของเครื่อง (machine learning models) ขั้นตอนนี้ประกอบด้วยการทำความสะอาดข้อมูลเพื่อกำจัดค่าผิดปกติ (outliers) ปรับให้ข้อมูลเป็นมาตรฐานเดียวกันเพื่อรองรับเงื่อนไขการดำเนินงานที่แตกต่างกัน และแปลงข้อมูลให้เป็นลักษณะข้อมูล (features) ที่แบบจำลองสามารถเข้าใจได้

การวิเคราะห์นี้เกิดขึ้นหลายระดับ ตั้งแต่การประมวลผลแบบเรียลไทม์เพื่อการแจ้งเตือนทันที ไปจนถึงการประมวลผลแบบกลุ่มเพื่อการวิเคราะห์แนวโน้มระยะยาว

การสร้างแบบจำลองเชิงคาดการณ์และการพยากรณ์ความล้มเหลว

ด้วยข้อมูลที่สะอาด แบบจำลองสามารถเริ่มทำงานได้ พวกมันจะเปรียบเทียบสภาพการทำงานปัจจุบันกับรูปแบบที่ได้เรียนรู้เพื่อประมาณอายุการใช้งานที่เหลืออยู่ (RUL) หรือความน่าจะเป็นของความล้มเหลวภายในช่วงเวลาที่กำหนด

การคาดการณ์เหล่านี้ไม่ใช่คำตอบแบบ "ใช่" หรือ "ไม่ใช่" อย่างง่าย ๆ แต่จะแสดงพร้อมระดับความมั่นใจ ซึ่งช่วยให้คุณจัดลำดับความสำคัญของการตอบสนองได้

การแจ้งเตือนแบบเรียลไทม์และการจัดตารางการบำรุงรักษา

การแจ้งเตือนจากเครื่องมือวิเคราะห์ของคุณจะไร้ประโยชน์หากมันเพียงแค่ค้างอยู่ในกล่องจดหมายอีเมล การคาดการณ์จะสร้างคุณค่าได้ก็ต่อเมื่อมันกระตุ้นให้เกิดการดำเนินการที่เหมาะสมในเวลาที่เหมาะสม นี่คือจุดที่โปรแกรมการบำรุงรักษาเชิงพยากรณ์หลายโปรแกรมล้มเหลวเนื่องจากบริบทที่กระจายมากเกินไป

ระบบแจ้งเตือนทำงาน แต่จากนั้นผู้วางแผนต้องสร้างคำสั่งงานด้วยตนเองในระบบแยกต่างหาก ตรวจสอบสเปรดชีตเพื่อหาชิ้นส่วน และใช้แอปแชทเพื่อหาช่างเทคนิค คุณค่าของการคาดการณ์สูญเสียไปในช่วงความล่าช้าช่องว่างในการดำเนินงานนี้เป็นจุดล้มเหลวที่พบบ่อยที่สุด

📮ClickUp Insight:92% ของพนักงานที่ใช้ความรู้เสี่ยงต่อการสูญเสียการตัดสินใจที่สำคัญซึ่งกระจายอยู่ในแชท อีเมล และสเปรดชีต หากไม่มีระบบที่รวมศูนย์สำหรับการบันทึกและติดตามการตัดสินใจ ข้อมูลเชิงลึกทางธุรกิจที่สำคัญจะสูญหายไปในความวุ่นวายของข้อมูลดิจิทัล

ด้วยความสามารถในการจัดการงานของ ClickUpคุณไม่ต้องกังวลเกี่ยวกับเรื่องนี้อีกต่อไป สร้างงานจากแชท ความคิดเห็นของงาน เอกสาร และอีเมลได้ด้วยการคลิกเพียงครั้งเดียว!

กรณีการใช้งานการบำรุงรักษาเชิงพยากรณ์ในหลากหลายอุตสาหกรรม

แม้ว่าเทคโนโลยีหลักจะเหมือนกัน แต่การนำไปใช้จะแตกต่างกันไปตามอุตสาหกรรม ขึ้นอยู่กับประเภทของสินทรัพย์และผลกระทบที่อาจเกิดขึ้นหากเกิดความล้มเหลว

การผลิตและสายการผลิต

ในการผลิต ทุกนาทีของการหยุดทำงานมีผลกระทบโดยตรงและสามารถคำนวณได้ต่อรายได้ การบำรุงรักษาเชิงพยากรณ์ถูกนำมาใช้ทั่วไปเพื่อตรวจสอบสินทรัพย์ที่สำคัญ เช่น เครื่อง CNC, สายพานลำเลียง, ปั๊ม, และเครื่องอัดอากาศ ความท้าทายหลักคือการตรวจสอบอุปกรณ์ที่หลากหลาย ซึ่งแต่ละชนิดมีรูปแบบการล้มเหลวที่เป็นเอกลักษณ์ของตัวเอง

📌 ตัวอย่างเช่นTetra Pakช่วยให้สามารถตรวจสอบสุขภาพของสินทรัพย์สำหรับอุปกรณ์ในสถานที่ของลูกค้าได้ด้วยการผสมผสานข้อมูลแบบเรียลไทม์และความรู้ด้านการดำเนินงาน ด้วยการใช้เซ็นเซอร์ที่สร้างขึ้นเฉพาะและมีการรักษาความปลอดภัย แพลตฟอร์มนี้สามารถจับสัญญาณประสิทธิภาพที่สำคัญและเสริมด้วยมุมมองของผู้เชี่ยวชาญจากผู้ผลิต

ผลลัพธ์ที่ได้คืออินเทอร์เฟซที่ใช้งานง่ายซึ่งให้ภาพรวมทันทีของสถานะสินทรัพย์ ช่วยให้ช่างเทคนิคได้รับเพียงการแจ้งเตือนที่สามารถดำเนินการได้จริงเท่านั้น

การจัดการยานพาหนะและโลจิสติกส์

สำหรับบริษัทโลจิสติกส์ จุดเน้นอยู่ที่สินทรัพย์เคลื่อนที่ เช่น เครื่องยนต์ ระบบส่งกำลัง และหน่วยทำความเย็นบนรถบรรทุก ความท้าทายในที่นี้แตกต่างจากในโรงงานผลิต: ยานพาหนะกระจายตัวอยู่ตามพื้นที่ทางภูมิศาสตร์ การเชื่อมต่ออาจไม่เสถียร และการบำรุงรักษาต้องดำเนินการในสถานที่ให้บริการที่หลากหลาย

การบำรุงรักษาเชิงพยากรณ์ช่วยกำหนดเส้นทางยานพาหนะสำหรับการให้บริการก่อนที่ความล้มเหลวจะทำให้ยานพาหนะติดอยู่ข้างถนน

พลังงานและสาธารณูปโภค

ในภาคพลังงาน ความน่าเชื่อถือเป็นสิ่งสำคัญที่สุด การล้มเหลวอาจส่งผลกระทบไม่เพียงแต่บริษัทเท่านั้น แต่ยังรวมถึงชุมชนทั้งหมดด้วย การบำรุงรักษาเชิงพยากรณ์ถูกนำมาใช้เพื่อตรวจสอบกังหัน เครื่องกำเนิดไฟฟ้า หม้อแปลงไฟฟ้า และอุปกรณ์ระบบไฟฟ้าอื่น ๆ

ความท้าทายมักเกี่ยวข้องกับการติดตามสินทรัพย์ในสถานที่ห่างไกลที่มีการเชื่อมต่อจำกัด ในขณะที่ต้องปฏิบัติตามข้อกำหนดทางกฎระเบียบที่เข้มงวด

📚 อ่านเพิ่มเติม:คำสั่ง AI ยอดนิยมสำหรับการบำรุงรักษาเชิงคาดการณ์

ความท้าทายของปัญญาประดิษฐ์สำหรับการบำรุงรักษาเชิงพยากรณ์

การนำการบำรุงรักษาเชิงพยากรณ์มาใช้ไม่ใช่โซลูชันแบบติดตั้งแล้วใช้งานได้ทันที มีอุปสรรคหลายประการที่ต้องจัดการ:

- คุณภาพและความพร้อมใช้งานของข้อมูล: หลายองค์กรขาดข้อมูลความล้มเหลวที่สะอาดและมีประวัติย้อนหลังซึ่งจำเป็นสำหรับการฝึกฝนโมเดลที่แม่นยำตั้งแต่เริ่มต้น

- ความซับซ้อนในการผสานรวม: การเชื่อมต่อเซ็นเซอร์และแพลตฟอร์มการวิเคราะห์ใหม่กับอุปกรณ์เก่าและระบบบำรุงรักษาที่มีอยู่เดิมอาจเป็นอุปสรรคทางเทคนิคที่สำคัญ

- ช่องว่างด้านทักษะ: โปรแกรมที่ประสบความสำเร็จต้องการการผสมผสานที่หายากของความเชี่ยวชาญในวิทยาศาสตร์ข้อมูล, วิศวกรรมอุปกรณ์, และการจัดการการเปลี่ยนแปลง

- การขยายตัวของบริบท: นี่คือผู้ทำลายเงียบของโปรแกรมมากมาย ข้อมูลเชิงลึกจากระบบคาดการณ์ถูกกักขังอยู่ในเครื่องมือเดียว ในขณะที่คำสั่งงานอยู่ในอีกเครื่องมือหนึ่ง และการสื่อสารของทีมเกิดขึ้นในเครื่องมือที่สามการขยายตัวของเครื่องมือเหล่านี้ทำให้เกิดความล้มเหลวในการประสานงาน ซึ่งบั่นทอนคุณค่าของการคาดการณ์ของคุณอย่างสิ้นเชิง

📮ClickUp Insight: ในขณะที่ 35% ของผู้ตอบแบบสำรวจของเราใช้ AI สำหรับงานพื้นฐาน ความสามารถขั้นสูงเช่นการทำงานอัตโนมัติ (12%) และการเพิ่มประสิทธิภาพ (10%) ยังคงรู้สึกว่าอยู่ไกลเกินเอื้อมสำหรับหลายๆ คน ทีมส่วนใหญ่รู้สึกติดอยู่กับ "ระดับเริ่มต้นของ AI" เพราะแอปของพวกเขาจัดการได้แค่เพียงงานพื้นฐานเท่านั้น เครื่องมือหนึ่งสร้างข้อความ อีกเครื่องมือแนะนำการมอบหมายงาน และเครื่องมือที่สามสรุปบันทึก—แต่ไม่มีเครื่องมือใดแบ่งปันบริบทหรือทำงานร่วมกัน เมื่อ AI ทำงานแยกส่วนเช่นนี้ มันจะสร้างผลลัพธ์ แต่ไม่ใช่ผลลัพธ์ที่ต้องการ นั่นคือเหตุผลที่การทำงานแบบบูรณาการมีความสำคัญ

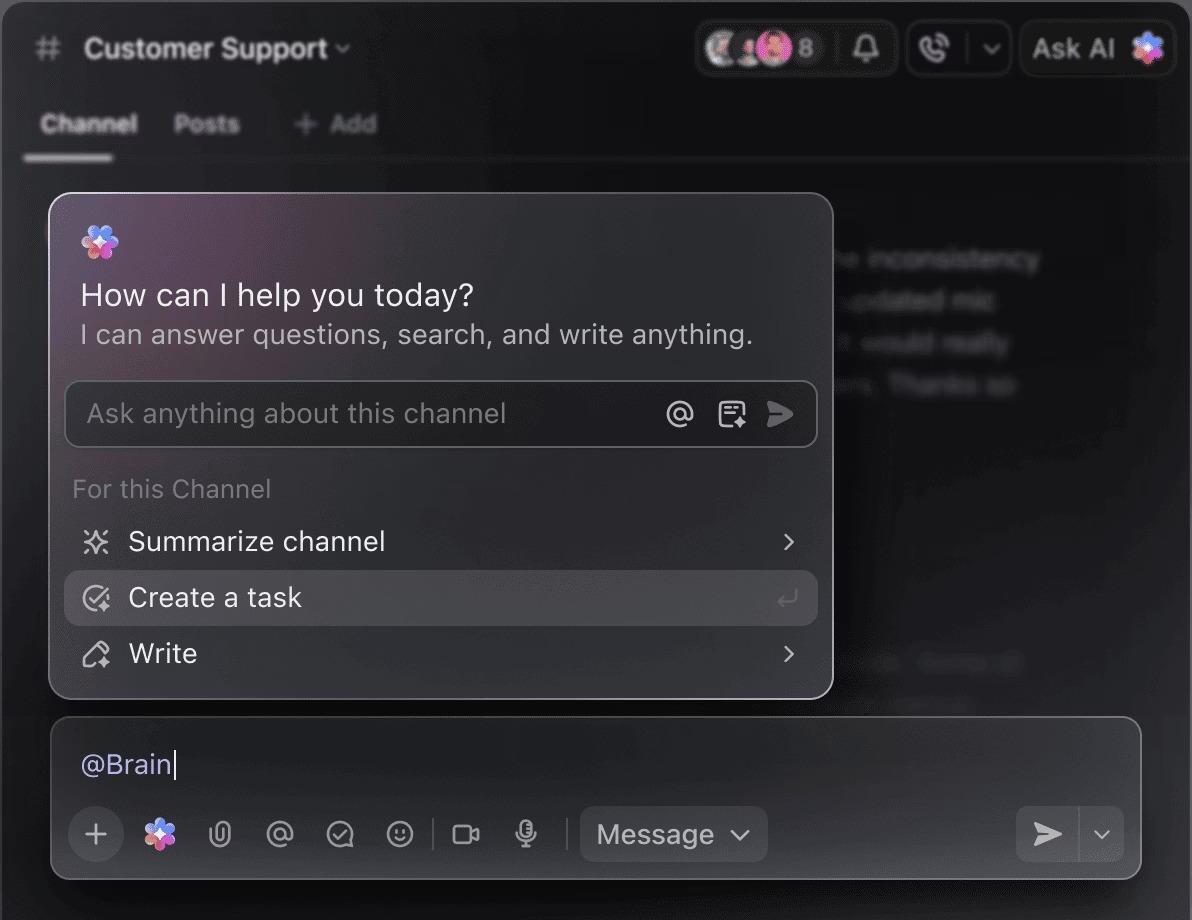

ClickUp Brainเปลี่ยนแปลงสิ่งนั้นด้วยการเข้าถึงงาน เนื้อหา และบริบทของกระบวนการของคุณ—ช่วยให้คุณดำเนินการอัตโนมัติขั้นสูงและเวิร์กโฟลว์แบบเอเจนต์ได้อย่างง่ายดาย ผ่านปัญญาประดิษฐ์ที่ชาญฉลาดและฝังอยู่ในระบบ ไม่ใช่แค่ AI ที่เข้าใจคำสั่งของคุณเท่านั้น

ClickUp สนับสนุนกระบวนการบำรุงรักษาเชิงคาดการณ์อย่างไร

เครื่องมือวิเคราะห์เชิงคาดการณ์ราคาแพงของคุณส่งการแจ้งเตือนออกมา แต่กลับตกอยู่ในความว่างเปล่า มันเป็นเพียงการแจ้งเตือนอีกอันหนึ่งในแอปที่แยกส่วนออกจากกัน นี่คือความเจ็บปวดจากการกระจายบริบทที่มากเกินไป และนี่คือจุดที่กระบวนการบำรุงรักษาส่วนใหญ่ล้มเหลว

ผู้วางแผนเห็นการแจ้งเตือน เปิดระบบ CMMS แยกต่างหากเพื่อสร้างใบสั่งงาน ตรวจสอบสเปรดชีตสำหรับชิ้นส่วน และจากนั้นใช้แอปแชทเพื่อหาช่างเทคนิค เมื่อถึงเวลาที่เริ่มทำงานแล้ว คุณค่าของการคาดการณ์ล่วงหน้าได้หายไป

ขจัดปัญหาการแยกส่วนนี้ด้วยพื้นที่ทำงาน AI แบบรวมศูนย์ของ ClickUp แพลตฟอร์มแบบครบวงจรของเราผสานรวมแอปงาน ข้อมูล และเวิร์กโฟลว์ทั้งหมดเข้าด้วยกัน พร้อม AI ที่ฝังอยู่ในบริบทเป็นชั้นอัจฉริยะที่เชื่อมโยงการคาดการณ์ของคุณกับการดำเนินการจริง

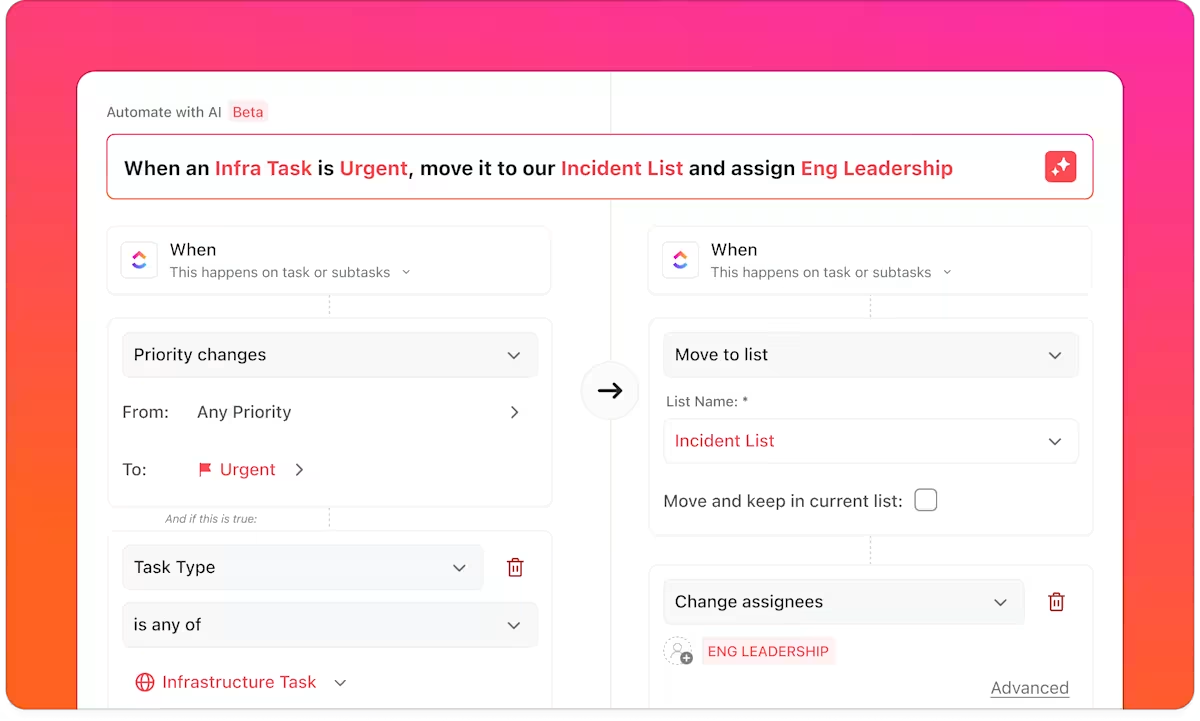

จากการทำนายสู่การปฏิบัติด้วยการทำงานอัตโนมัติ

หยุดเสียเวลาไปกับการป้อนข้อมูลด้วยตนเองและความวุ่นวายในการประสานงาน เปลี่ยนการแจ้งเตือนจากแพลตฟอร์มวิเคราะห์ของคุณให้กลายเป็นงานที่มีรายละเอียดได้ทันทีด้วยเว็บฮุคผ่านClickUp Automations

เมื่อระบบภายนอกตรวจพบความล้มเหลวที่คาดการณ์ไว้ ClickUp Automations สามารถสร้างงานใหม่ได้ทันทีพร้อมรายละเอียดที่เกี่ยวข้องทั้งหมด—รหัสสินทรัพย์ ประเภทความล้มเหลว ระดับความเร่งด่วน ค่าการอ่านของเซ็นเซอร์ และคำแนะนำในการดำเนินการ

แทนที่จะพึ่งพาการส่งต่อด้วยมือ, การจัดการคำสั่งงานกลายเป็นอัตโนมัติ:

- งานถูกมอบหมายให้กับช่างเทคนิคที่เหมาะสมตามทักษะหรือสถานที่

- กำหนดวันครบกำหนดถูกกำหนดตามความเร่งด่วน

- ชิ้นส่วนและเอกสารที่จำเป็นได้ถูกเชื่อมโยงไว้ล่วงหน้าแล้ว

การจัดการใบสั่งงานแบบรวมศูนย์ด้วยข้อมูลที่มีโครงสร้าง

ClickUp Tasksทำหน้าที่เป็นคำสั่งงานแบบไดนามิกที่เสริมด้วยฟิลด์ที่กำหนดเองเช่น:

- รหัสสินทรัพย์

- ประเภทความล้มเหลวที่คาดการณ์

- ระดับความรุนแรง

- ชิ้นส่วนที่ต้องการ

- ผลกระทบจากการหยุดทำงานที่คาดการณ์

แนวทางที่มีโครงสร้างนี้ช่วยให้ผู้จัดการฝ่ายบำรุงรักษาสามารถมองเห็นภาพรวมของทีมได้อย่างครบถ้วนในทุกสินทรัพย์—โดยไม่ต้องสลับไปมาระหว่างระบบ CMMS, สเปรดชีต และแอปแชท

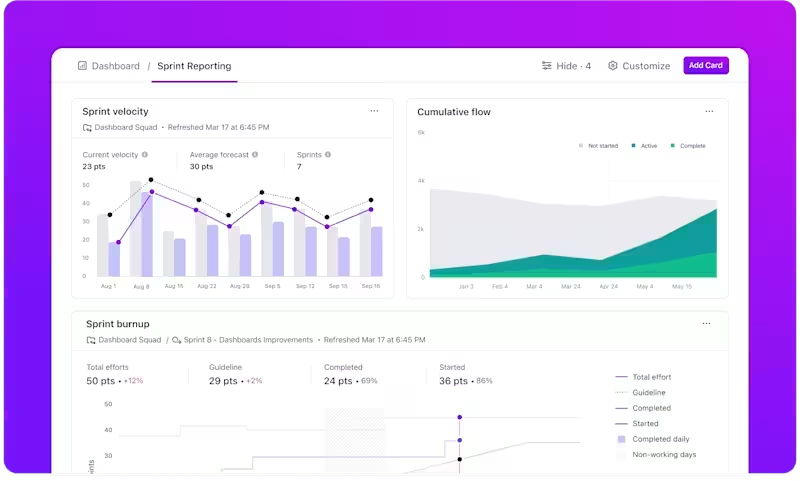

ให้ทีมมองเห็นข้อมูลแบบเรียลไทม์

การประสานงานการบำรุงรักษาขึ้นอยู่กับความชัดเจน.แผงควบคุม ClickUpให้ภาพรวมที่รวมศูนย์ของข้อมูล เช่น:

- ใบสั่งงานที่คาดการณ์เทียบกับใบสั่งงานที่เสร็จสมบูรณ์

- เวลาการทำนายถึงเวลาเสร็จสิ้น

- งานค้างสะสมปัจจุบันตามสินทรัพย์หรือสถานที่

- ศักยภาพของทีมและปริมาณงานของช่างเทคนิค

- ค่าใช้จ่ายในการบำรุงรักษาตามประเภทสินทรัพย์

แทนที่จะรวบรวมรายงานจากหลายระบบ ทีมสามารถมองเห็นการดำเนินงานแบบเรียลไทม์ในที่เดียว

คุณยังสามารถตั้งค่า Super Agent ของคุณเองใน ClickUp เพื่อสร้างและแชร์การอัปเดตสถานะของกิจกรรมการบำรุงรักษาต่างๆ โดยอัตโนมัติ เรียนรู้เพิ่มเติมได้ที่นี่ 👇

บริบทอัจฉริยะพร้อมปัญญาประดิษฐ์ที่ผสานรวม

การทำนายจะมีประโยชน์เพียงใดขึ้นอยู่กับบริบทที่อยู่เบื้องหลังเท่านั้นClickUp Brainช่วยเพิ่มประสิทธิภาพการจัดการเอกสารและการประสานงานด้านการบำรุงรักษาโดย:

- การเปิดเผยบันทึกการซ่อมแซมในอดีตที่เกี่ยวข้องกับสินทรัพย์เดียวกัน

- ดึงขั้นตอนและคู่มือที่เกี่ยวข้องขึ้นมา

- ระบุความล้มเหลวในอดีตที่คล้ายคลึงกัน

- สังเคราะห์แนวโน้มข้ามช่วงเวลา

สำหรับทีมที่กำลังขยายโปรแกรมการบำรุงรักษาเชิงพยากรณ์ สิ่งนี้ช่วยเชื่อมโยงการวิเคราะห์กับองค์ความรู้ขององค์กร—ปิดช่องว่างระหว่างการพยากรณ์และประสิทธิภาพการทำงาน

💡 เคล็ดลับมืออาชีพ: เก็บคู่มือการปฏิบัติงานมาตรฐานและคู่มืออุปกรณ์ทั้งหมดไว้ในClickUp Docs ที่สามารถค้นหาได้ และเชื่อมโยงโดยตรงกับงานสินทรัพย์ของคุณ เพื่อให้แน่ใจว่าทุกการสนทนาอยู่ในบริบทของงานที่กำลังดำเนินการอยู่ โดยใช้ความคิดเห็นแบบมีหัวข้อในClickUpและ @mentions ในClickUp Chatเพื่อพูดคุยเกี่ยวกับการซ่อมแซมเฉพาะเจาะจง

ผสานการบำรุงรักษาเชิงพยากรณ์ด้วย AI เข้ากับกระบวนการทำงานที่มีอยู่

การใช้ AI สำหรับการบำรุงรักษาเชิงพยากรณ์คือการเปลี่ยนทีมของคุณจากการแก้ปัญหาเฉพาะหน้าเป็นการทำงานเชิงรุกที่มีการวางแผน แต่เทคโนโลยีเพียงอย่างเดียวไม่สามารถพาคุณไปถึงจุดนั้นได้ คุณค่าที่แท้จริงจะเกิดขึ้นเมื่อการคาดการณ์ของคุณถูกแปลเป็นปฏิบัติการที่ทันเวลาและประสานงานกันได้อย่างราบรื่น

โปรแกรมที่ประสบความสำเร็จต้องการข้อมูลที่เชื่อถือได้, แบบจำลองที่ถูกต้อง, และที่สำคัญที่สุดคือกระบวนการทำงานที่สามารถปิดช่องว่างระหว่างข้อมูลเชิงลึกกับการดำเนินการได้. เมื่อเทคโนโลยีกลายเป็นสิ่งที่สามารถเข้าถึงได้มากขึ้น องค์กรที่สามารถควบคุมกระบวนการทำงานนี้ได้จะเป็นผู้ที่สามารถก้าวไปข้างหน้าอย่างแท้จริง.

ClickUp สามารถผสานการทำงานกับเครื่องมือเฉพาะทางที่ใช้อยู่แล้วสำหรับการตรวจสอบและการบำรุงรักษาเชิงคาดการณ์ กลายเป็นพื้นที่ทำงานแบบรวมศูนย์ที่ข้อมูลเชิงลึกถูกเปลี่ยนเป็นงานที่วางแผน ติดตาม และเสร็จสมบูรณ์

พร้อมที่จะรวมกระบวนการบำรุงรักษาของคุณให้เป็นหนึ่งเดียวและเปลี่ยนการคาดการณ์ให้เป็นการกระทำหรือไม่?เริ่มต้นฟรีกับ ClickUpวันนี้

คำถามที่พบบ่อย

การติดตามการบำรุงรักษาแบบดั้งเดิมใช้สำหรับการบันทึกงานที่ได้ดำเนินการเสร็จสิ้นแล้ว ซอฟต์แวร์การบำรุงรักษาเชิงพยากรณ์จะวิเคราะห์ข้อมูลแบบเรียลไทม์เพื่อคาดการณ์ว่างานจะมีความจำเป็นในอนาคตเมื่อใด

แพลตฟอร์มหลายแห่งในปัจจุบันมีโมเดลสำเร็จรูปสำหรับอุปกรณ์ประเภททั่วไป ซึ่งช่วยลดความจำเป็นในการพัฒนาแบบกำหนดเอง คุณสามารถเริ่มต้นด้วยโซลูชันที่รองรับโดยผู้จำหน่ายสำหรับสินทรัพย์ที่สำคัญที่สุดของคุณ และค่อยๆ สร้างความเชี่ยวชาญภายในองค์กรเมื่อเวลาผ่านไป

การบำรุงรักษาแบบแก้ไขปัญหาเฉพาะหน้า มีค่าใช้จ่ายเบื้องต้นต่ำที่สุด แต่มีค่าใช้จ่ายระยะยาวสูงที่สุด เนื่องจากต้องซ่อมแซมฉุกเฉินและหยุดการทำงาน การบำรุงรักษาแบบป้องกัน เป็นทางเลือกที่อยู่ตรงกลาง ขณะที่การบำรุงรักษาแบบคาดการณ์ สามารถปรับให้เหมาะสมทั้งในด้านความน่าเชื่อถือและความคุ้มค่าทางต้นทุน

ผลตอบแทนจากการลงทุนจะแตกต่างกันไปตามความสำคัญต่อสินทรัพย์และแนวปฏิบัติในปัจจุบันของคุณ อย่างไรก็ตาม 95% สามารถบรรลุผลตอบแทนจากการลงทุนที่เป็นบวกได้เมื่อมีการนำไปใช้อย่างเหมาะสม โดยทั่วไปแล้ว ปัจจัยขับเคลื่อนหลัก ได้แก่ การลดเวลาหยุดทำงาน ค่าใช้จ่ายในการบำรุงรักษาที่ต่ำลง และอายุการใช้งานของอุปกรณ์ที่ยาวนานขึ้น