De flesta program för förebyggande underhåll misslyckas inte på grund av att AI-prognoserna är felaktiga, utan för att varningen hamnar i en inkorg medan en tekniker kontrollerar tre olika system för att ta reda på vilken del som ska beställas.

När det implementeras korrekt kan ett AI-drivet underhållsprogram minska driftstoppen med 90 %. Den här guiden visar hur AI för prediktivt underhåll fungerar, från sensordata till maskininlärningsmodeller, och visar hur du kan överbrygga klyftan mellan förutsägelser och åtgärder.

Utvalda mallar

Tydlig dokumentation är ofta det som skiljer en reaktiv underhållsstrategi från en proaktiv.

ClickUps SOP-mall gör det enkelt att skapa, hantera och organisera standardiserade arbetsrutiner för alla dina underhållsprocesser på ett säkert ställe. Med den här mallen kan du:

- Automatisera processer med checklistor

- Förbättra samarbetet med teammedlemmarna

- Skapa enhetlighet i hela organisationen

Vad är AI för förebyggande underhåll?

AI för förebyggande underhåll innebär att man använder maskininlärningsalgoritmer för att analysera data från utrustningens sensorer och förutsäga fel innan de inträffar. Dessa data kan omfatta vibrationer, temperatur, tryck och till och med akustiska signaler.

I stället för att reagera på haverier eller utföra underhåll enligt ett fast schema lär sig AI-modellerna varje maskins normala driftsbeteende. Detta gör det möjligt för systemet att upptäcka subtila avvikelser och försämringsmönster som signalerar ett begynnande problem.

Målet är inte bara att förutsäga ett fel, utan att förutsäga det med tillräcklig framförhållning för att planera reparationer, beställa nödvändiga delar och utföra arbetet under en planerad driftstoppstid. Ett framgångsrikt program kombinerar tre viktiga komponenter: en infrastruktur för datainsamling, analytiska modeller som tolkar data och ett arbetsflödessystem för att omsätta dessa insikter i handling.

📚 Läs också: Behärska dina underhållsscheman med ClickUp

Förebyggande underhåll kontra prediktivt underhåll

Du kanske servar utrustningen enligt tillverkarens rekommenderade schema, men det är en förebyggande metod, inte en prediktiv. Detta kan leda till att maskiner som inte behöver service servas eller, ännu värre, att kritisk utrustning går sönder mellan schemalagda kontroller. Detta inneboende slöseri och denna risk är en stor frustration för driftsteamen.

Prediktivt underhåll övervakar däremot det faktiska tillståndet för dina tillgångar i realtid. Förebyggande underhåll är som att gå till läkaren för en hälsokontroll var sjätte månad, medan prediktivt underhåll är som att bära en smartklocka som varnar dig så fort din hjärtfrekvens är onormal. Du agerar bara när data säger åt dig att göra det.

| Tillvägagångssätt | Utlösare för underhåll | Fördelar | Nackdelar |

|---|---|---|---|

| Förebyggande | Kalender- eller användningsbaserad schemaläggning | Bättre än att vänta på fel | Kan leda till onödig service och slöseri |

| Förebyggande | Realtidsdata om tillstånd | Optimerar resurser och minimerar slöseri | Kräver investeringar i sensorer och analysverktyg. |

De flesta organisationer hittar en balans genom att använda en hybridmodell. De tillämpar förebyggande underhåll på sina mest kritiska tillgångar och håller sig till förebyggande scheman för utrustning med lägre prioritet.

📚 Läs också: Viktiga underhållsmallalternativ för effektiv drift

Fördelar med AI för förebyggande underhåll

Implementering av AI för förebyggande underhåll skapar en positiv återkopplingsloop. När du minskar driftstoppen minskar du också kostnaderna, vilket frigör budget för ytterligare förbättringar av verksamheten.

Minskad stilleståndstid och färre störningar

När en viktig maskin går sönder utan förvarning stoppar det inte bara en process, utan kan stoppa hela produktionslinjen. Denna enda felkälla leder till en rad problem, inklusive produktionsförseningar, missade deadlines och frustrerade kunder. Du får kämpa för att hitta tekniker, skaffa reservdelar och hantera konsekvenserna.

Visste du att: Oplanerade driftstopp kan kosta tillverkare upp till 852 miljoner dollar varje vecka, vilket har en stor inverkan på lönsamheten.

AI för förebyggande underhåll förvandlar detta kaos till en välplanerad, ordnad process. Istället för en plötslig nödsituation får du en varning dagar eller till och med veckor i förväg, vilket ger dig tid att planera reparationen under en planerad driftstopp.

Denna övergång från akuta insatser till planerade åtgärder innebär att ditt team kan förbereda allt som behövs i förväg, vilket säkerställer att verksamheten löper smidigt och förutsägbart.

Lägre underhållskostnader

Din underhållsbudget kan ofta kännas som ett svart hål, som töms av övertidsersättning för akuta reparationer och expressavgifter för reservdelar. Du tvingas lagra dyra reservdelar "för säkerhets skull", vilket binder kapital som kunde användas på annat håll. Samtidigt slänger du fortfarande reservdelar som filter och remmar som har lång livslängd kvar, bara för att kalendern säger att det är dags.

Denna metod är oerhört ineffektiv och skadar din operativa effektivitet. Med förebyggande underhåll kan du ta itu med dessa problem direkt:

- Kostnader för reservdelar: Du byter ut komponenter baserat på deras faktiska skick, inte enligt ett godtyckligt schema.

- Arbetskostnader: Planerat arbete är mycket effektivare än akuta reparationer, vilket eliminerar behovet av övertid.

- Lagerkostnader: Du kan beställa reservdelar just-in-time, vilket minskar behovet av ett stort och dyrt lager.

Förlängd livslängd för utrustningen

Du har investerat mycket i din maskinpark och förväntar dig att den ska hålla länge. Men när ett litet, oupptäckt problem som ett feljusterat lager inte åtgärdas, skapar det en kedjereaktion av slitage som gör att hela anläggningen åldras i förtid. Detta leder till oväntade investeringar som kan rubba hela din budget.

Genom att upptäcka dessa små problem tidigt förhindras sekundära skador. Genom att åtgärda problem innan de eskalerar skyddar du hela systemet och maximerar avkastningen på din investering. Denna kapitalbevarande åtgärd gör att du kan utnyttja dina befintliga tillgångar under fler år och skjuta upp dyra utbyten.

Förbättrad säkerhet och efterlevnad

En trasig maskin är inte bara ett produktivitetsproblem, utan också en säkerhetsrisk. Överhettade motorer kan orsaka bränder, trasiga tryckkärl kan spricka och slitna komponenter kan skapa farliga förhållanden för dina operatörer. Den ständiga oron för en potentiell säkerhetsincident tillför en extra stressfaktor som inget team behöver.

Förebyggande underhåll hjälper dig att upptäcka dessa farliga förhållanden innan de förvärras. Dessutom skapar dessa system en automatisk och obestridlig revisionsspår för efterlevnadsändamål. Varje varning, arbetsorder och reparation dokumenteras, vilket förenklar rapporteringen till myndigheter och visar att du har gjort din due diligence utan att behöva leta efter loggar manuellt.

Se de olika sätt på vilka AI kan hjälpa dig att förbättra dina dagliga arbetsflöden:

Nyckelteknologier bakom AI för förebyggande underhåll

Prediktiv underhållsteknik är inte en enskild mjukvara utan en teknikstack där flera system samverkar. Varje lager har en specifik uppgift, och en svaghet i ett lager kan begränsa hela programmets effektivitet.

Maskininlärning och prediktiva algoritmer

Operations "hjärna" är maskininlärningsmodellen (ML) som analyserar dina data. Det finns några vanliga typer:

- Övervakad inlärning: Dessa modeller tränas på historiska data som inkluderar tidigare fel. De lär sig att känna igen de specifika mönster som ledde till dessa fel.

- Oövervakad inlärning: När du inte har mycket data om fel kan dessa modeller användas för att identifiera hur ”normal” drift ser ut och sedan markera alla beteenden som avviker från den baslinjen.

- Djupinlärning: Detta är en mer avancerad typ av ML som kan hantera mycket komplexa och flerdimensionella sensordata och hitta mönster som andra modeller kanske missar.

Vilken modell som är rätt beror på vilka data du har tillgängliga. Det är också viktigt att komma ihåg att dessa modeller måste tränas för specifika tillgångar, eftersom vad som är ”normalt” kan variera kraftigt från en maskin till en annan.

IoT-sensorer och övervakning i realtid

Data för dessa modeller kommer från IoT-sensorer (Internet of Things) som är installerade på din utrustning. Dessa sensorer är systemets ögon och öron och ger en kontinuerlig ström av information om tillgångarnas hälsa. Vanliga typer är:

- Vibrationssensorer för att upptäcka obalans eller lagerslitage

- Temperaturgivare för att upptäcka överhettning och friktion

- Trycksensorer för övervakning av hydrauliska och pneumatiska system

- Akustiska sensorer för att identifiera läckor

- Oljeanalyssensorer för att spåra föroreningar

Korrekt placering av sensorer är avgörande för att upptäcka rätt feltyper. I vissa fall används edge computing-enheter för att bearbeta data lokalt innan den skickas till ett centralt system, vilket är användbart för tidskänsliga varningar.

Big data-analys och mönsterigenkänning

En enda sensor kan generera miljontals datapunkter per år. När du multiplicerar det med hela anläggningen handlar det om en enorm mängd information. Big data-plattformar är utformade för att samla in, lagra och bearbeta denna information i stor skala.

Mönsterigenkänningsalgoritmer går sedan igenom dessa data för att hitta samband som en mänsklig analytiker aldrig skulle upptäcka. Till exempel kan en liten temperaturökning i kombination med en specifik vibrationsfrekvens signalera ett fel som ingen av indikatorerna skulle avslöja var för sig.

Den här videon visar hur AI-agenter kan hjälpa till med dataanalys:

Hur AI för förebyggande underhåll fungerar

Att ha rätt teknik är bara halva jobbet. Det verkliga värdet kommer från ett heltäckande arbetsflöde som omvandlar råa sensordata till färdigt underhållsarbete. Det är här många team har svårt, eftersom insikter går förlorade i övergången mellan olika verktyg.

Datainsamling från IoT-sensorer

Processen börjar med sensorer som fästs på din utrustning och som kontinuerligt eller med bestämda intervall samlar in data om utrustningens tillstånd. Dessa data skickas via gateways till ett centralt system, som kan vara lokalt eller i molnet. Datakvaliteten kan dock vara en utmaning, eftersom sensorer kan sluta fungera, anslutningar kan brytas och avläsningarna kan vara störda.

För att kunna tolka sensormätningarna behöver du också kontextuell information. Data om driftsparametrar, miljöförhållanden och produktionsscheman hjälper systemet att förstå vad det ser. Till exempel betyder en temperaturökning under en intensiv produktionsperiod något helt annat än en temperaturökning som inträffar när maskinen är inaktiv.

Visste du att: Antalet IoT-enheter inom alla branscher förväntas växa till mer än 8 miljarder år 2033.

Databehandling och analys

När rådata har samlats in måste de förberedas för maskininlärningsmodellerna. Detta innebär att data rensas för att ta bort avvikande värden, normaliseras för att ta hänsyn till olika driftsförhållanden och omvandlas till egenskaper som modellerna kan förstå.

Denna analys sker på flera nivåer, från realtidsbearbetning för omedelbara varningar till batchbearbetning för långsiktig trendanalys.

Prediktiv modellering och felprognoser

Med rena data kan modellerna sättas i arbete. De jämför de aktuella driftsförhållandena med de mönster de har lärt sig för att uppskatta en tillgångs återstående livslängd (RUL) eller sannolikheten för fel inom ett specifikt tidsfönster.

Dessa prognoser är inte ett enkelt ”ja” eller ”nej”, utan presenteras med konfidensnivåer, vilket hjälper dig att prioritera dina åtgärder.

Realtidsvarningar och underhållsplanering

En varning från ditt analysverktyg är värdelös om den bara ligger kvar i en e-postinkorg. Prognosen skapar bara värde när den utlöser en åtgärd i rätt tid. Det är här många program för förebyggande underhåll faller samman på grund av kontextförlust.

En varning utlöses, men sedan måste en planerare manuellt skapa en arbetsorder i ett separat system, kontrollera ett kalkylblad för reservdelar och använda en chattapp för att hitta en tekniker. Värdet av förutsägelsen går förlorat i fördröjningen. Denna operativa lucka är den vanligaste orsaken till fel.

📮ClickUp Insight: 92 % av kunskapsarbetare riskerar att förlora viktiga beslut som är utspridda i chattar, e-postmeddelanden och kalkylblad. Utan ett enhetligt system för att registrera och spåra beslut går viktiga affärsinformationer förlorade i det digitala bruset.

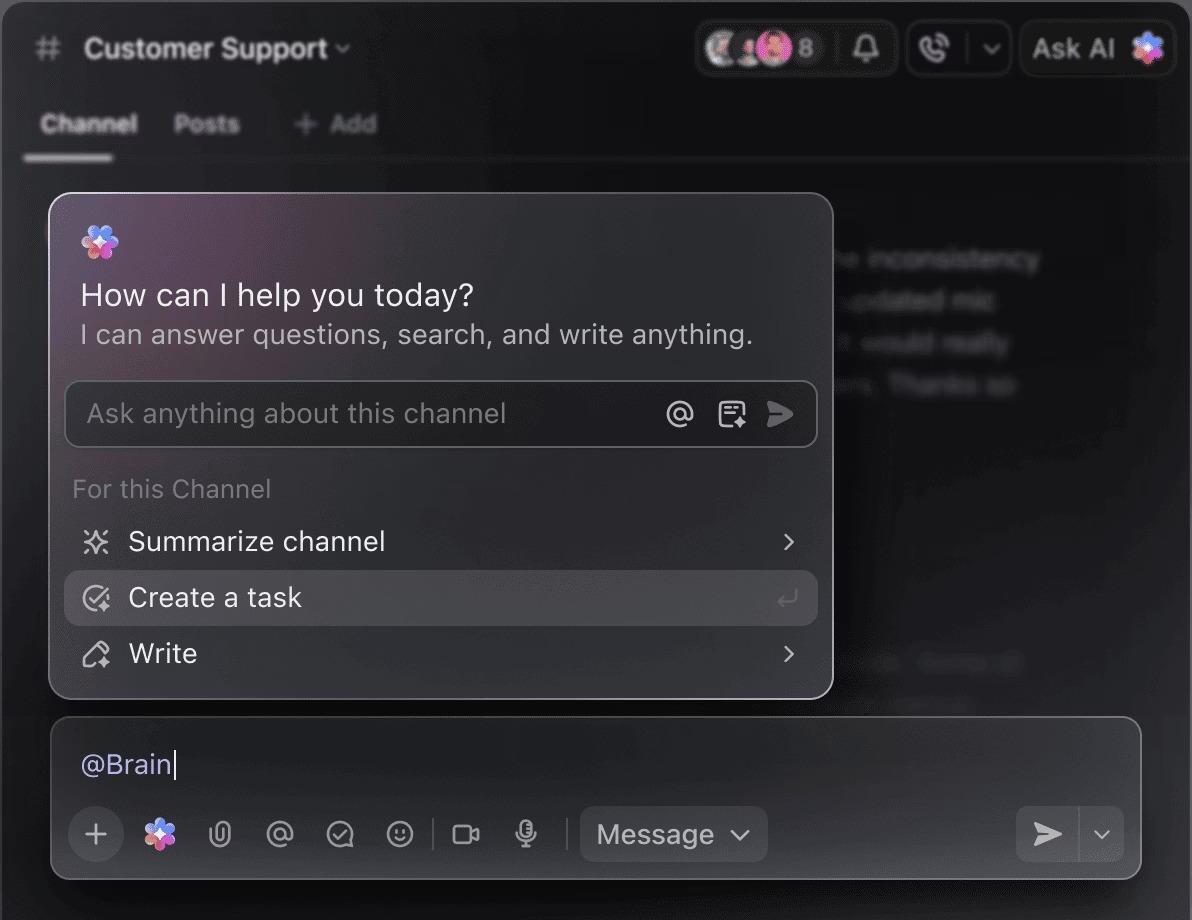

Med ClickUps funktioner för uppgiftshantering behöver du aldrig oroa dig för detta. Skapa uppgifter från chatt, uppgiftskommentarer, dokument och e-postmeddelanden med ett enda klick!

Användningsfall för förebyggande underhåll inom olika branscher

Även om kärnteknologin är densamma varierar tillämpningen beroende på bransch, typ av tillgångar och konsekvenserna av fel.

Tillverkning och produktionslinjer

Inom tillverkningsindustrin har varje minut av driftstopp en direkt och beräkningsbar inverkan på intäkterna. Förebyggande underhåll används vanligtvis för att övervaka kritiska tillgångar som CNC-maskiner, transportband, pumpar och kompressorer. Den största utmaningen är att övervaka en mängd olika typer av utrustning, var och en med sina egna unika feltyper.

📌 Tetra Pak möjliggör till exempel övervakning av utrustningens hälsa på kundernas anläggningar med en kombination av realtidsdata och operativt kunnande. Med hjälp av säkra, specialbyggda sensorer registrerar plattformen viktiga prestandasignaler och berikar dem med expertis från tillverkaren.

Resultatet är ett användarvänligt gränssnitt som ger en omedelbar översikt över utrustningens skick, vilket säkerställer att teknikerna endast får varningar som verkligen kräver åtgärder.

Flottans förvaltning och logistik

För logistikföretag ligger fokus på mobila tillgångar som motorer, transmissioner och kylaggregat på lastbilar. Utmaningarna här skiljer sig från dem på en fabriksgolv: fordonen är geografiskt spridda, uppkopplingen kan vara ojämn och underhållet måste utföras på olika serviceställen.

Förebyggande underhåll hjälper till att dirigera fordon till service innan ett fel gör att de fastnar på vägsidan.

Energi och allmännyttiga tjänster

Inom energisektorn är tillförlitlighet av största vikt. Ett fel kan påverka inte bara företaget utan hela samhällen. Förebyggande underhåll används för att övervaka turbiner, generatorer, transformatorer och annan nätutrustning.

Utmaningen består ofta i att övervaka tillgångar på avlägset belägna platser med begränsad uppkoppling samtidigt som strikta regelkrav måste följas.

📚 Läs också: De bästa AI-prompterna för förebyggande underhåll

Utmaningar med AI för förebyggande underhåll

Att implementera förebyggande underhåll är inte en enkel plug-and-play-lösning. Det finns ett antal hinder att ta itu med:

- Datakvalitet och tillgänglighet: Många organisationer saknar de rena, historiska feluppgifter som behövs för att träna upp exakta modeller från grunden.

- Integrationskomplexitet: Att ansluta nya sensorer och analysplattformar till äldre utrustning och befintliga underhållssystem kan vara en stor teknisk utmaning.

- Kompetensbrister: Ett framgångsrikt program kräver en sällsynt kombination av expertis inom datavetenskap, utrustningsteknik och förändringshantering.

- Kontextförspridning: Detta är den tysta dödsorsaken för många program. Insikter från det prediktiva systemet fastnar i ett verktyg, medan arbetsorder finns i ett annat och teamkommunikationen sker i ett tredje. Denna verktygsspridning skapar samordningsfel som helt undergräver värdet av dina förutsägelser.

📮ClickUp Insight: Medan 35 % av våra undersökningsdeltagare använder AI för grundläggande uppgifter, känns avancerade funktioner som automatisering (12 %) och optimering (10 %) fortfarande ouppnåeliga för många. De flesta team känner sig fast på ”AI-nybörjarnivå” eftersom deras appar endast hanterar ytliga uppgifter. Ett verktyg genererar kopior, ett annat föreslår uppgiftsfördelningar, ett tredje sammanfattar anteckningar – men inget av dem delar sammanhang eller samarbetar. När AI fungerar i isolerade fickor som dessa producerar det resultat, men inte utfall. Det är därför enhetliga arbetsflöden är viktiga.

ClickUp Brain förändrar detta genom att utnyttja dina uppgifter, ditt innehåll och din processkontext – vilket hjälper dig att enkelt utföra avancerad automatisering och agentiska arbetsflöden via smart, inbyggd intelligens. Det är AI som förstår ditt arbete, inte bara dina uppmaningar.

Hur ClickUp stöder arbetsflöden för förebyggande underhåll

Ditt dyra prediktiva analysverktyg avger en varning, men den hamnar i tomma intet. Det är bara ännu en avisering i ännu en isolerad app. Detta är problemet med kontextförspridning, och det är här de flesta underhållsarbetsflöden bryter samman.

En planerare ser varningen, öppnar ett separat CMMS för att skapa en arbetsorder, kontrollerar ett kalkylblad för reservdelar och använder sedan en chattapp för att hitta en tekniker. När arbetet påbörjas har värdet av den tidiga förutsägelsen försvunnit.

Eliminera denna fragmentering med ClickUps konvergerade AI-arbetsyta. Vår enhetliga plattform samlar alla arbetsappar, data och arbetsflöden med kontextuell AI inbäddad som ett intelligenslager som kopplar samman dina förutsägelser med dina åtgärder.

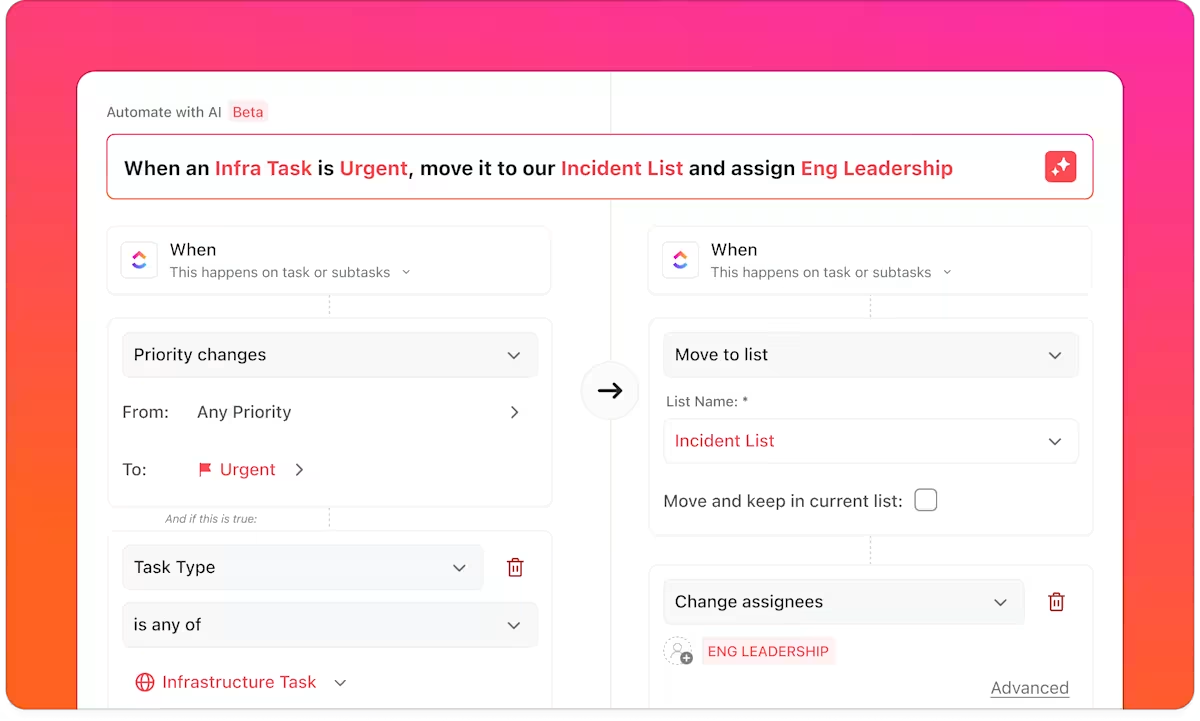

Från förutsägelse till handling med automatisering av arbetsflöden

Sluta slösa tid på manuell datainmatning och kaotisk samordning. Omvandla omedelbart en varning från din analysplattform till en detaljerad uppgift med hjälp av webhooks med ClickUp Automations.

När ett externt system upptäcker ett förutsagt fel kan ClickUp Automations omedelbart skapa en uppgift med alla relevanta detaljer bifogade – tillgångs-ID, feltyp, brådskande nivå, sensoravläsningar och rekommenderade åtgärder.

I stället för att förlita sig på manuella överlämningar blir hanteringen av arbetsorder automatisk:

- Uppgifterna tilldelas rätt tekniker baserat på kompetens eller plats.

- Förfallodatum fastställs utifrån hur brådskande ärendet är.

- Nödvändiga delar och dokumentation länkas i förväg.

Enhetlig hantering av arbetsorder med strukturerade data

ClickUp Tasks fungerar som dynamiska arbetsorder som berikas med anpassade fält såsom:

- Tillgångs-ID

- Förutsedd typ av fel

- Allvarlighetsgrad

- Nödvändiga delar

- Uppskattad påverkan av driftstopp

Denna strukturerade metod ger underhållschefer fullständig översikt över alla tillgångar – utan att behöva hoppa mellan CMMS, kalkylblad och chattappar.

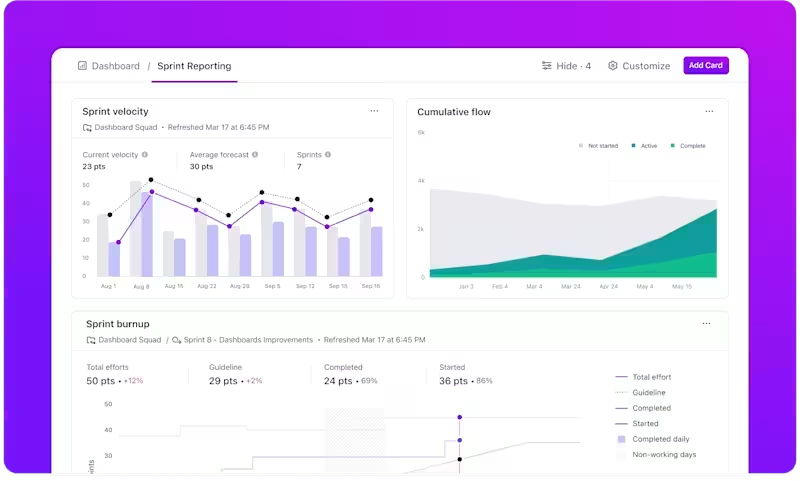

Ge teamen realtidsöverblick

Underhållskoordinering är beroende av tydlighet. ClickUp Dashboards ger en centraliserad översikt över information såsom:

- Förutsagda vs. slutförda arbetsorder

- Tid från prognos till slutförande

- Aktuell eftersläpning per tillgång eller plats

- Teamets kapacitet och teknikernas arbetsbelastning

- Underhållskostnader per tillgångsklass

Istället för att sammanställa rapporter från flera system får teamen operativ insyn i realtid på ett och samma ställe.

Du kan också ställa in din egen Super Agent i ClickUp för att automatiskt skapa och dela statusuppdateringar om olika underhållsaktiviteter. Läs mer här 👇

Intelligent sammanhang med integrerad AI

Prognoser är bara så användbara som kontexten bakom dem. ClickUp Brain förbättrar dokumenthantering och underhållskoordinering genom att:

- Visar tidigare reparationsanteckningar relaterade till samma tillgång

- Hämta relevanta procedurer och manualer

- Identifiera liknande historiska fel

- Syntetisera trender över olika tidsperioder

För team som utökar sina program för förebyggande underhåll hjälper detta till att koppla samman analys med institutionell kunskap, vilket sluter cirkeln mellan förutsägelser och prestanda.

💡 Proffstips: Förvara alla dina standardrutiner och utrustningsmanualer i sökbara ClickUp Docs, direkt länkade till dina tillgångsuppgifter. Se till att alla konversationer hålls i sammanhang med det arbete som utförs genom att använda trådade ClickUp-kommentarer och @mentions i ClickUp Chat för att diskutera specifika reparationer.

Integrera AI-prediktivt underhåll med befintliga arbetsflöden

AI för förebyggande underhåll handlar om att få ditt team att gå från reaktivt brandbekämpning till proaktivt, planerat arbete. Men tekniken i sig räcker inte för att nå dit. Det verkliga värdet frigörs när dina prognoser smidigt omsätts i rätt tid och samordnade åtgärder.

Ett framgångsrikt program kräver tillförlitliga data, exakta modeller och, viktigast av allt, ett operativt arbetsflöde som överbryggar klyftan mellan insikt och genomförande. I takt med att tekniken blir mer tillgänglig kommer de organisationer som behärskar detta arbetsflöde att vara de som verkligen drar ifrån.

ClickUp integreras med de specialiserade verktyg som redan används för övervakning och förebyggande underhåll. Det blir en enhetlig arbetsplats där insikter omvandlas till schemalagda, spårade och slutförda arbetsuppgifter.

Är du redo att samordna dina underhållsarbetsflöden och omsätta prognoser i handling? Kom igång gratis med ClickUp idag.

Vanliga frågor

Traditionell underhållsspårning används för att registrera arbete som redan har utförts. Programvara för förebyggande underhåll analyserar realtidsdata för att förutsäga när arbete kommer att behövas i framtiden.

Många plattformar erbjuder nu färdiga modeller för vanliga utrustningstyper, vilket minskar behovet av anpassad utveckling. Du kan börja med en leverantörsstödd lösning för dina viktigaste tillgångar och bygga upp intern expertis över tid.

Reaktivt underhåll har den lägsta initialkostnaden men den högsta långsiktiga kostnaden på grund av akuta reparationer och driftstopp. Förebyggande underhåll är en mellanväg, medan prediktivt underhåll optimerar både tillförlitlighet och kostnadseffektivitet.

Avkastningen på investeringen varierar beroende på hur kritisk din utrustning är och dina nuvarande rutiner, men 95 % uppnår positiv avkastning på investeringen med korrekt implementering. Detta beror vanligtvis på minskad stilleståndstid, lägre underhållskostnader och förlängd livslängd för utrustningen.