Většina programů prediktivní údržby selhává nikoli proto, že by předpovědi AI byly nesprávné, ale proto, že upozornění zapadne v doručené poště, zatímco technik kontroluje tři různé systémy, aby zjistil, kterou součástku objednat.

Při správné implementaci může program údržby založený na AI zkrátit prostoje až o 90 %. Tato příručka vás provede fungováním AI pro prediktivní údržbu, od dat ze senzorů po modely strojového učení, a ukáže vám, jak překlenout provozní propast mezi předpovědí a akcí.

Vybraná šablona

Jasná dokumentace je často tím, co odlišuje reaktivní strategii údržby od proaktivní.

Šablona SOP od ClickUp usnadňuje vytváření, správu a organizaci standardních operačních postupů pro všechny vaše procesy údržby na jednom bezpečném místě. S touto šablonou můžete:

- Automatizujte procesy pomocí kontrolních seznamů

- Zlepšete spolupráci s členy týmu

- Vytvořte jednotnost v celé vaší organizaci

Co je AI pro prediktivní údržbu?

AI pro prediktivní údržbu využívá algoritmy strojového učení k analýze dat ze senzorů zařízení a předpovídání poruch ještě předtím, než k nim dojde. Tato data mohou zahrnovat vibrace, teplotu, tlak a dokonce i akustické signály.

Místo reakce na poruchy nebo provádění údržby podle pevného harmonogramu se modely AI učí normálnímu provoznímu chování každého stroje. To umožňuje systému detekovat jemné anomálie a vzorce degradace, které signalizují vznikající problém.

Cílem není pouze předpovědět poruchu, ale předpovědět ji s dostatečným předstihem, aby bylo možné naplánovat opravy, objednat potřebné díly a provést práce během plánovaného výpadku. Úspěšný program kombinuje tři klíčové komponenty: infrastrukturu pro sběr dat, analytické modely, které data interpretují, a systém pracovních postupů, který tyto poznatky převádí do praxe.

📚 Přečtěte si také: Ovládněte své plány údržby s ClickUp

Preventivní údržba vs. prediktivní údržba

Možná provádíte údržbu zařízení podle harmonogramu doporučeného výrobcem, ale to je preventivní přístup, nikoli prediktivní. To může vést k údržbě strojů, které ji nepotřebují, nebo v horším případě k poruše kritického zařízení mezi plánovanými kontrolami. Tato inherentní ztráta a riziko jsou pro provozní týmy velkým zdrojem frustrace.

Prediktivní údržba naopak sleduje skutečný stav vašich aktiv v reálném čase. Preventivní údržba je jako chodit každých šest měsíců na preventivní prohlídku k lékaři, zatímco prediktivní údržba je jako nosit chytré hodinky, které vás upozorní v okamžiku, kdy je vaše srdeční frekvence abnormální. Jednáte pouze tehdy, když vám to data řeknou.

| Přístup | Spouštěč údržby | Výhody | Nevýhody |

|---|---|---|---|

| Preventivní | Plánování podle kalendáře nebo podle využití | Lepší než čekat na poruchu | Může vést k zbytečnému servisu a plýtvání. |

| Prediktivní | Údaje o stavu v reálném čase | Optimalizuje zdroje a minimalizuje plýtvání. | Vyžaduje investice do senzorů a analytických nástrojů. |

Většina organizací nachází rovnováhu pomocí hybridního modelu. Prediktivní údržbu aplikují na svá nejdůležitější aktiva a u zařízení s nižší prioritou se drží preventivních plánů.

📚 Přečtěte si také: Nezbytné možnosti šablon údržby pro efektivní provoz

Výhody AI pro prediktivní údržbu

Implementace AI pro prediktivní údržbu vytváří pozitivní zpětnou vazbu. Když snížíte prostoje, snížíte také náklady, čímž uvolníte rozpočet pro další vylepšení svých operací.

Snížené prostoje a méně přerušení provozu

Když dojde k neočekávané poruše kritického stroje, nezastaví se tím jen jeden proces, ale může dojít k zastavení celé výrobní linky. Tato jediná porucha vede k celé řadě problémů, včetně zpoždění výroby, nedodržení termínů a nespokojenosti zákazníků. Musíte se pak honem shánět po technicích, shánět náhradní díly a řešit následky.

Věděli jste, že: Neplánované prostoje mohou výrobce stát až 852 milionů dolarů týdně, což má velký dopad na ziskovost.

AI pro prediktivní údržbu transformuje tento chaos na dobře naplánovaný, řádný proces. Místo náhlé nouzové situace dostanete upozornění několik dní nebo dokonce týdnů předem, což vám dá čas naplánovat opravu během plánované odstávky.

Tento přechod od nouzových zásahů k plánovaným zásahům znamená, že váš tým může vše potřebné připravit předem, což zajistí hladký a předvídatelný chod provozu.

Nižší náklady na údržbu

Váš rozpočet na údržbu se často může jevit jako černá díra, kterou vysávají přesčasy za nouzové opravy a poplatky za expresní dodávky náhradních dílů. Jste nuceni skladovat drahé náhradní díly „pro případ potřeby“, čímž vázáte kapitál, který by mohl být využit jinde. Mezitím stále vyhazujete díly, jako jsou filtry a řemeny, které mají ještě dlouhou životnost, jednoduše proto, že podle kalendáře je čas je vyměnit.

Tento přístup je neuvěřitelně neefektivní a poškozuje vaši provozní efektivitu. S prediktivní údržbou můžete tyto problémy řešit přímo:

- Náklady na náhradní díly: Komponenty vyměňujete na základě jejich skutečného stavu, nikoli podle libovolného harmonogramu.

- Náklady na pracovní sílu: Plánované práce jsou mnohem efektivnější než nouzové opravy, protože eliminují potřebu přesčasů.

- Náklady na skladové zásoby: Náhradní díly můžete objednávat právě včas, čímž se snižuje potřeba velkých a nákladných skladových zásob.

Prodloužená životnost zařízení

Do svých strojů jste investovali značné prostředky a očekáváte, že budou sloužit dlouho. Pokud však zůstane neřešený malý, nezjištěný problém, jako je například nesprávné seřízení ložiska, vyvolá to řetězovou reakci opotřebení, která předčasně stárne celé zařízení. To vede k neočekávaným kapitálovým výdajům, které mohou narušit celý váš rozpočet.

Včasné odhalení těchto drobných problémů zabrání vzniku sekundárních škod. Řešením problémů dříve, než se stačí rozšířit, chráníte celý systém a maximalizujete návratnost své investice. Tato ochrana kapitálu vám umožní prodloužit životnost stávajících aktiv a odložit nákladné výměny.

Zvýšená bezpečnost a soulad s předpisy

Porucha stroje není jen problémem produktivity, ale také bezpečnostním rizikem. Přehřáté motory mohou způsobit požár, porouchané tlakové nádoby mohou prasknout a opotřebované součásti mohou vytvořit nebezpečné podmínky pro vaše operátory. Neustálé obavy z potenciálního bezpečnostního incidentu přidávají další vrstvu stresu, kterou žádný tým nepotřebuje.

Prediktivní údržba vám pomáhá zachytit tyto nebezpečné stavy dříve, než se zhorší. Navíc z důvodu dodržování předpisů tyto systémy vytvářejí automatický a nezpochybnitelný auditní záznam. Každé upozornění, pracovní příkaz a oprava jsou zdokumentovány, což zjednodušuje regulační reporting a prokazuje náležitou péči bez manuálního úsilí při hledání záznamů.

Podívejte se na různé způsoby, jakými může AI pomoci zlepšit vaše každodenní pracovní postupy:

Klíčové technologie stojící za AI pro prediktivní údržbu

Technologie prediktivní údržby není jediný kus softwaru, ale technologický stack, ve kterém spolupracuje několik systémů. Každá vrstva má specifickou úlohu a slabina v jedné z nich může omezit účinnost celého programu.

Strojové učení a prediktivní algoritmy

„Mozkem“ celého procesu je model strojového učení (ML), který analyzuje vaše data. Existuje několik běžných typů:

- Řízené učení: Tyto modely jsou trénovány na historických datech, která zahrnují minulé poruchy. Učí se rozpoznávat konkrétní vzorce, které k těmto poruchám vedly.

- Nekontrolované učení: Pokud nemáte k dispozici mnoho údajů o poruchách, lze tyto modely použít k identifikaci „normálního“ provozu a následnému označení jakéhokoli chování, které se od této základní hodnoty odchyluje.

- Hluboké učení: Jedná se o pokročilejší typ strojového učení, který dokáže zpracovat vysoce komplexní a vícerozměrná data ze senzorů a najít vzorce, které jiné modely mohou přehlédnout.

Správný model závisí na datech, která máte k dispozici. Je také důležité si uvědomit, že tyto modely je třeba trénovat pro konkrétní zařízení, protože „normální“ stav se může u jednotlivých strojů značně lišit.

Senzory IoT a monitorování v reálném čase

Data pro tyto modely pocházejí ze senzorů internetu věcí (IoT) nainstalovaných na vašem zařízení. Tyto senzory jsou očima a ušima systému a poskytují nepřetržitý proud informací o stavu zařízení. Mezi běžné typy patří:

- Senzory vibrací pro detekci nevyváženosti nebo opotřebení ložisek

- Teplotní senzory pro detekci přehřátí a tření

- Tlakové senzory pro monitorování hydraulických a pneumatických systémů

- Akustické senzory pro identifikaci úniků

- Senzory pro analýzu oleje ke sledování znečištění

Správné umístění senzorů je klíčové pro zachycení správných režimů poruch. V některých případech se k lokálnímu zpracování dat před jejich odesláním do centrálního systému používají zařízení pro edge computing, což je užitečné pro časově citlivá upozornění.

Analýza velkých dat a rozpoznávání vzorů

Jeden senzor může za rok vygenerovat miliony datových bodů. Když to vynásobíte počtem senzorů v celém zařízení, dostanete obrovské množství informací. Platformy pro velká data jsou navrženy tak, aby tyto informace agregovaly, ukládaly a zpracovávaly ve velkém měřítku.

Algoritmy rozpoznávání vzorů pak prohledávají tato data, aby našly souvislosti, které by lidský analytik nikdy nezjistil. Například mírný nárůst teploty v kombinaci se specifickou frekvencí vibrací může signalizovat poruchový režim, který by žádný z těchto indikátorů samostatně neodhalil.

Toto video vám ukáže, jak mohou AI agenti pomoci s analýzou dat:

Jak funguje prediktivní údržba pomocí AI

Mít správnou technologii je jen polovina úspěchu. Skutečná hodnota spočívá v komplexním pracovním postupu, který přeměňuje surová data ze senzorů na dokončené údržbářské práce. Právě v tomto bodě mnoho týmů naráží na potíže, protože při přechodu mezi různými nástroji dochází ke ztrátě informací.

Sběr dat ze senzorů IoT

Proces začíná senzory připojenými k vašemu zařízení, které zaznamenávají údaje o stavu buď nepřetržitě, nebo v nastavených intervalech. Tyto údaje jsou odesílány přes brány do centrálního systému, který může být umístěn na místě nebo v cloudu. Kvalita údajů však může být problémem, protože senzory mohou selhat, připojení může vypadnout a naměřené hodnoty mohou být zkreslené.

Aby bylo možné interpretovat údaje ze senzorů, potřebujete také kontextové informace. Údaje o provozních parametrech, podmínkách prostředí a výrobních plánech pomáhají systému porozumět tomu, co vidí. Například nárůst teploty během intenzivní výroby znamená něco zcela jiného než nárůst teploty, ke kterému dochází, když je stroj v klidu.

Věděli jste, že: Počet zařízení IoT ve všech odvětvích průmyslu by měl do roku 2033 vzrůst na více než 8 miliard.

Zpracování a analýza dat

Jakmile jsou surová data shromážděna, je třeba je připravit pro modely strojového učení. To zahrnuje čištění dat za účelem odstranění odlehlých hodnot, normalizaci dat s ohledem na různé provozní podmínky a jejich transformaci do vlastností, kterým modely rozumějí.

Tato analýza probíhá na několika úrovních, od zpracování v reálném čase pro okamžité výstrahy až po dávkové zpracování pro dlouhodobou analýzu trendů.

Prediktivní modelování a předpovídání poruch

S čistými daty se modely pustí do práce. Porovnávají aktuální provozní podmínky se vzory, které se naučily, aby odhadly zbývající životnost zařízení (RUL) nebo pravděpodobnost poruchy v určitém časovém okně.

Tyto předpovědi nejsou jednoduchým „ano“ nebo „ne“, ale jsou prezentovány s úrovní spolehlivosti, což vám pomáhá stanovit priority vaší reakce.

Upozornění v reálném čase a plánování údržby

Upozornění z analytického nástroje je k ničemu, pokud zůstane ležet v e-mailové schránce. Predikce má smysl pouze tehdy, pokud vede k včasnému zásahu. Právě v tomto bodě mnoho programů prediktivní údržby selhává kvůli roztříštěnosti kontextu.

Spustí se výstraha, ale plánovač musí ručně vytvořit pracovní příkaz v samostatném systému, zkontrolovat tabulku s náhradními díly a pomocí chatové aplikace najít technika. Hodnota předpovědi se v důsledku zpoždění ztrácí. Tato provozní mezera je nejčastějším bodem selhání.

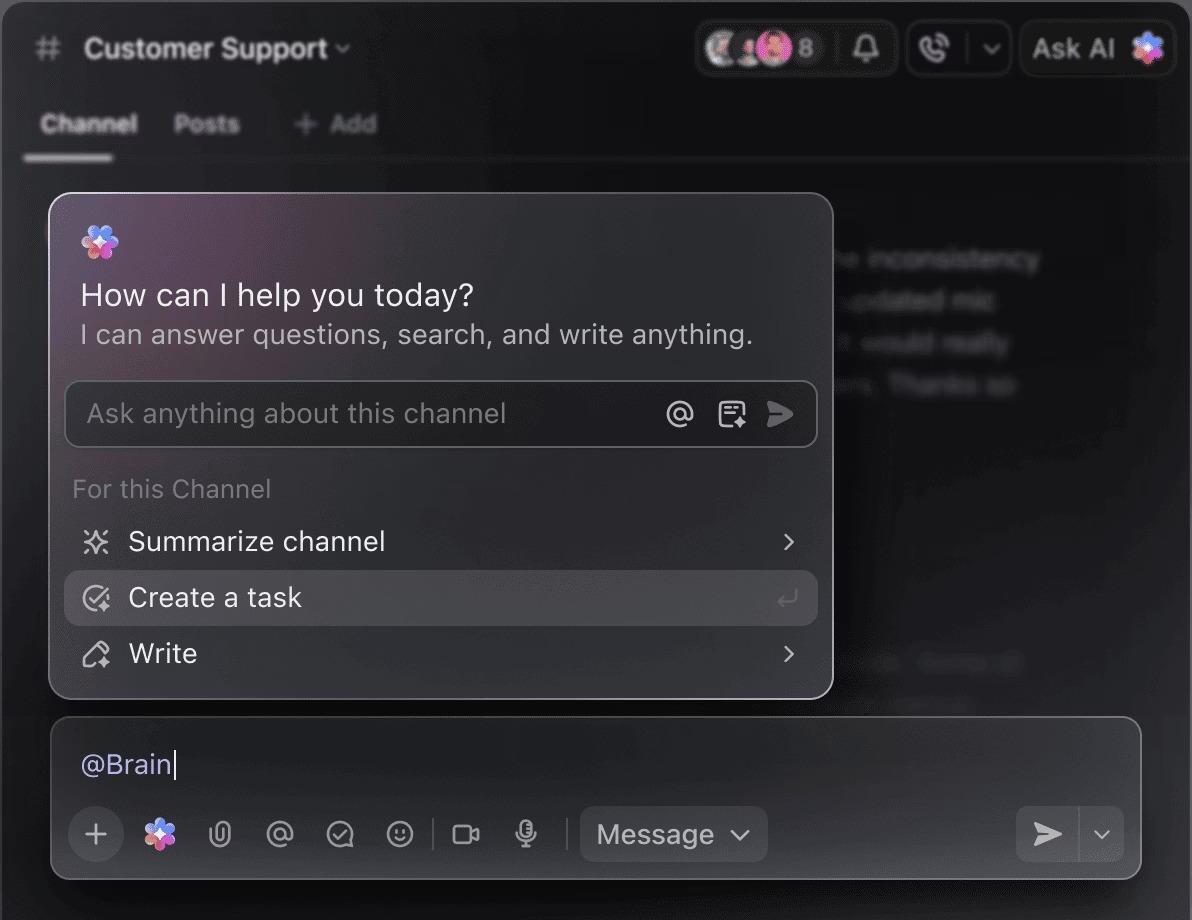

📮ClickUp Insight: 92 % znalostních pracovníků riskuje ztrátu důležitých rozhodnutí roztroušených v chatu, e-mailech a tabulkách. Bez jednotného systému pro zaznamenávání a sledování rozhodnutí se důležité obchodní informace ztrácejí v digitálním šumu.

Díky funkcím správy úkolů v ClickUp se o to už nikdy nebudete muset starat. Vytvářejte úkoly z chatu, komentářů k úkolům, dokumentů a e-mailů jediným kliknutím!

Příklady použití prediktivní údržby v různých odvětvích

Zatímco základní technologie je stejná, způsob jejího použití se liší podle odvětví, v závislosti na typech aktiv a důsledcích poruchy.

Výrobní a produkční linky

Ve výrobě má každá minuta prostoje přímý a vypočitatelný dopad na tržby. Prediktivní údržba se běžně používá k monitorování kritických zařízení, jako jsou CNC stroje, dopravníky, čerpadla a kompresory. Hlavní výzvou je monitorování široké škály zařízení, z nichž každé má své vlastní jedinečné poruchové režimy.

📌 Například společnost Tetra Pak umožňuje monitorování stavu zařízení u zákazníků pomocí kombinace údajů v reálném čase a provozních znalostí. Pomocí bezpečných, na míru vyrobených senzorů platforma zaznamenává důležité signály o výkonu a obohacuje je o odborný dohled výrobce.

Výsledkem je uživatelsky přívětivé rozhraní, které poskytuje okamžitý přehled o stavu zařízení a zajišťuje, že technici dostávají pouze skutečně akční výstrahy.

Správa vozového parku a logistika

Pro logistické společnosti je důraz kladen na mobilní zařízení, jako jsou motory, převodovky a chladicí jednotky v nákladních vozech. Výzvy se zde liší od těch v továrních halách: vozidla jsou geograficky rozptýlena, připojení může být nestabilní a údržba musí být prováděna na různých servisních místech.

Prediktivní údržba pomáhá nasměrovat vozidla do servisu dříve, než je porucha donutí zastavit na kraji silnice.

Energetika a veřejné služby

V energetickém sektoru je spolehlivost nanejvýš důležitá. Porucha může mít dopad nejen na společnost, ale i na celé komunity. Prediktivní údržba se používá k monitorování turbín, generátorů, transformátorů a dalších zařízení rozvodné sítě.

Výzvou je často monitorování zařízení na vzdálených místech s omezenou konektivitou při dodržování přísných regulačních požadavků.

📚 Přečtěte si také: Nejlepší AI pokyny pro prediktivní údržbu

Výzvy umělé inteligence pro prediktivní údržbu

Implementace prediktivní údržby není jednoduchým řešením typu „plug-and-play“. Je třeba překonat řadu překážek:

- Kvalita a dostupnost dat: Mnohé organizace nemají k dispozici čistá historická data o poruchách, která jsou potřebná k vytvoření přesných modelů od základu.

- Složitost integrace: Propojení nových senzorů a analytických platforem se starším zařízením a stávajícími systémy údržby může představovat významnou technickou překážku.

- Nedostatek dovedností: Úspěšný program vyžaduje vzácnou kombinaci odborných znalostí v oblasti datové vědy, strojírenství a řízení změn.

- Rozptýlení kontextu: To je tichý zabiják mnoha programů. Poznatky z prediktivního systému uvíznou v jednom nástroji, zatímco pracovní příkazy jsou v jiném a komunikace týmu probíhá ve třetím. Toto rozptýlení nástrojů vede k selhání koordinace, které zcela podkopává hodnotu vašich předpovědí.

📮ClickUp Insight: Zatímco 35 % respondentů našeho průzkumu používá AI pro základní úkoly, pokročilé funkce, jako je automatizace (12 %) a optimalizace (10 %), jsou pro mnoho lidí stále nedosažitelné. Většina týmů se cítí uvízlá na „začátečnické úrovni AI“, protože jejich aplikace zvládají pouze povrchní úkoly. Jeden nástroj generuje kopie, druhý navrhuje přiřazení úkolů, třetí shrnuje poznámky – ale žádný z nich nesdílí kontext ani nespolupracuje. Když AI funguje v izolovaných kapsách, jako je tato, produkuje výstupy, ale ne výsledky. Proto jsou jednotné pracovní postupy tak důležité.

ClickUp Brain to mění tím, že využívá vaše úkoly, obsah a kontext procesů – pomáhá vám snadno provádět pokročilou automatizaci a agentní pracovní postupy pomocí inteligentní vestavěné inteligence. Je to AI, která rozumí vaší práci, nejen vašim pokynům.

Jak ClickUp podporuje pracovní postupy prediktivní údržby

Váš drahý nástroj pro prediktivní analýzu vydá výstrahu, ale ta skončí v prázdnu. Je to jen další oznámení v další izolované aplikaci. To je problém rozptýleného kontextu, který způsobuje selhání většiny pracovních postupů údržby.

Plánovač uvidí výstrahu, otevře samostatný CMMS, aby vytvořil pracovní příkaz, zkontroluje tabulku s náhradními díly a poté pomocí chatové aplikace vyhledá technika. V okamžiku, kdy práce začnou, je hodnota včasné předpovědi již pryč.

Odstraňte tuto fragmentaci pomocí konvergovaného pracovního prostoru AI od ClickUp. Naše jednotná platforma spojuje všechny pracovní aplikace, data a pracovní postupy s kontextovou AI zabudovanou jako inteligentní vrstva, která propojuje vaše předpovědi s vašimi akcemi.

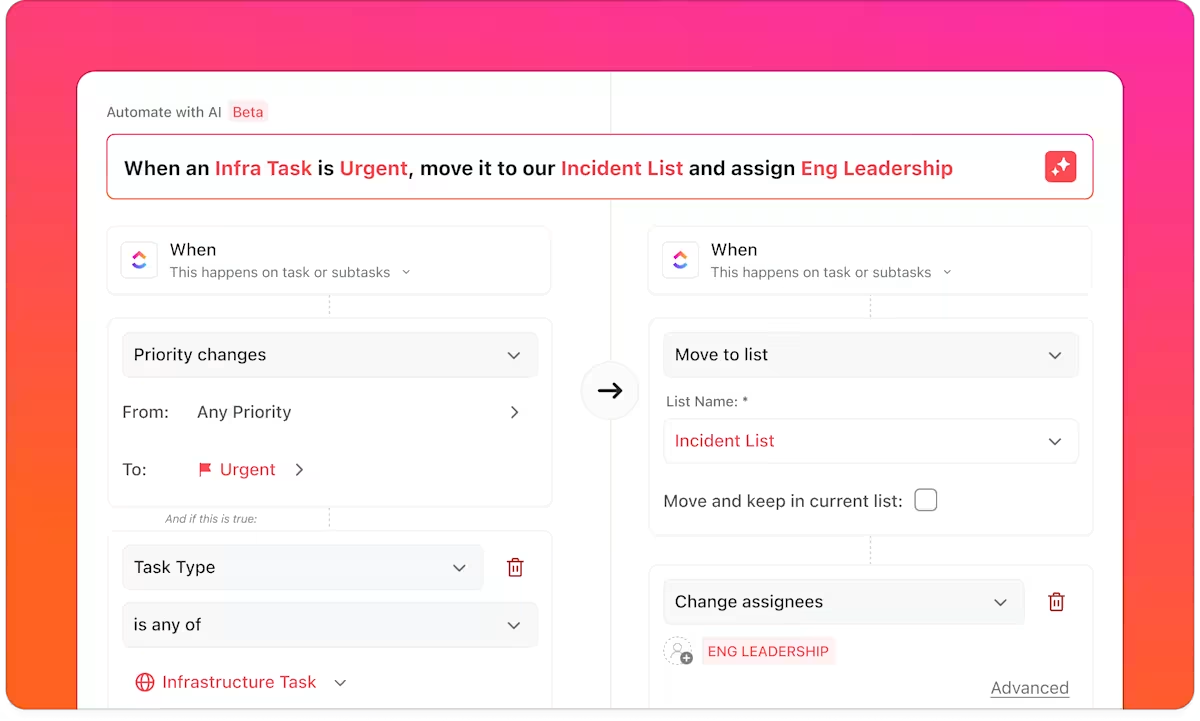

Od predikce k akci díky automatizaci pracovních postupů

Přestaňte ztrácet čas ručním zadáváním dat a chaotickou koordinací. Pomocí webhooků s ClickUp Automations můžete okamžitě proměnit upozornění z vaší analytické platformy v podrobný úkol.

Když externí systém detekuje předpokládanou poruchu, ClickUp Automations může okamžitě vytvořit úkol s připojenými všemi relevantními podrobnostmi – ID zařízení, typ poruchy, úroveň naléhavosti, hodnoty senzorů a doporučené opatření.

Místo ručního předávání se správa pracovních příkazů stává automatickou:

- Úkoly jsou přidělovány správnému technikovi na základě jeho dovedností nebo umístění.

- Termíny jsou stanoveny podle naléhavosti.

- Potřebné díly a dokumentace jsou propojeny předem.

Sjednocená správa pracovních příkazů se strukturovanými daty

Úkoly ClickUp slouží jako dynamické pracovní příkazy obohacené o vlastní pole, jako jsou:

- Identifikace majetku

- Předpokládaný typ poruchy

- Úroveň závažnosti

- Potřebné díly

- Odhadovaný dopad prostojů

Tento strukturovaný přístup poskytuje vedoucím údržby kompletní přehled o všech aktivech, aniž by museli přecházet mezi CMMS, tabulkami a chatovacími aplikacemi.

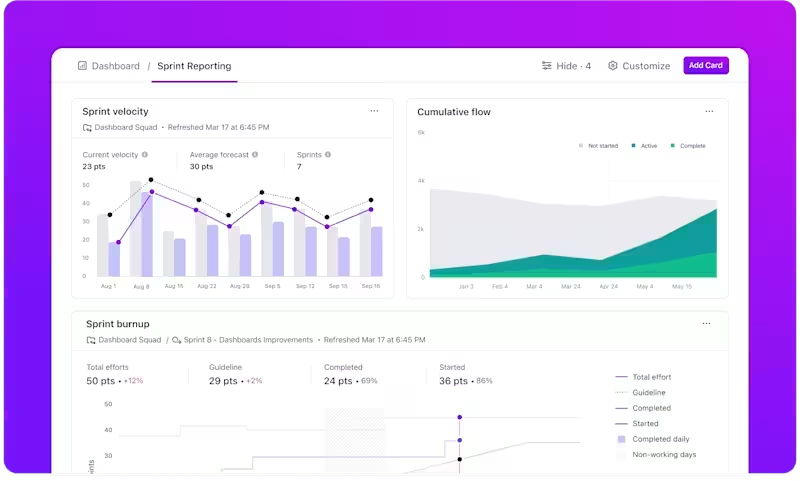

Poskytněte týmům přehled v reálném čase

Koordinace údržby závisí na přehlednosti. Dashboardy ClickUp poskytují centralizovaný přehled informací, jako jsou:

- Předpokládané vs. dokončené pracovní příkazy

- Doba od předpovědi do dokončení

- Aktuální nevyřízené zakázky podle majetku nebo umístění

- Kapacita týmu a pracovní zátěž techniků

- Náklady na údržbu podle třídy aktiv

Místo spojování zpráv z více systémů získávají týmy přehled o provozu v reálném čase na jednom místě.

V ClickUp si také můžete nastavit vlastního Super agenta, který automaticky vytváří a sdílí aktualizace stavu různých údržbových činností. Více informací zde 👇

Inteligentní kontext s integrovanou AI

Předpovědi jsou užitečné pouze v kontextu, ve kterém vznikají. ClickUp Brain vylepšuje správu dokumentace a koordinaci údržby tím, že:

- Zobrazení minulých poznámek k opravám týkajících se stejného zařízení

- Vyhledávání relevantních postupů a příruček

- Identifikace podobných poruch v minulosti

- Syntetizace trendů v různých časových obdobích

Týmům, které rozšiřují programy prediktivní údržby, to pomáhá propojit analytiku s institucionálními znalostmi a uzavřít tak smyčku mezi předpovědí a výkonem.

💡 Tip pro profesionály: Uchovávejte všechny standardní provozní postupy a příručky k zařízením v prohledávatelných dokumentech ClickUp Docs, které jsou přímo propojeny s úkoly týkajícími se vašich aktiv. Zajistěte, aby všechny konverzace zůstaly v kontextu s prováděnou prací, a to pomocí vláknových komentářů ClickUp a @zmínek v chatu ClickUp, kde můžete diskutovat o konkrétních opravách.

Integrujte prediktivní údržbu pomocí umělé inteligence do stávajících pracovních postupů

AI pro prediktivní údržbu znamená přechod vašeho týmu od reaktivního hašení požárů k proaktivní, plánované práci. Ale samotná technologie vás k tomu nedovede. Skutečná hodnota se projeví, až se vaše předpovědi plynule promění v včasné, koordinované akce.

Úspěšný program vyžaduje spolehlivá data, přesné modely a především operační pracovní postup, který překlenuje propast mezi poznatky a realizací. Jak se tato technologie stává dostupnější, organizace, které tento pracovní postup zvládnou, budou těmi, které se skutečně dostanou do čela.

ClickUp se integruje se specializovanými nástroji, které se již používají pro monitorování a prediktivní údržbu. Stává se jednotným pracovním prostorem, kde se poznatky proměňují v naplánovanou, sledovanou a dokončenou práci.

Jste připraveni sjednotit své pracovní postupy v oblasti údržby a proměnit předpovědi v činy? Začněte ještě dnes zdarma s ClickUp.

Často kladené otázky

Tradiční sledování údržby slouží k zaznamenávání již dokončených prací. Software pro prediktivní údržbu analyzuje data v reálném čase, aby předpověděl, kdy bude v budoucnu potřeba provést práce.

Mnoho platforem nyní nabízí předem připravené modely pro běžné typy zařízení, což snižuje potřebu vlastního vývoje. Můžete začít s řešením podporovaným dodavatelem pro vaše nejdůležitější aktiva a postupně budovat interní odborné znalosti.

Reaktivní údržba má nejnižší počáteční náklady, ale nejvyšší dlouhodobé náklady kvůli nouzovým opravám a prostojům. Preventivní údržba je střední cestou, zatímco prediktivní údržba optimalizuje jak spolehlivost, tak nákladovou efektivitu.

Návratnost investic se liší v závislosti na kritičnosti vašich aktiv a současných postupech, ale 95 % dosahuje pozitivní návratnosti investic při správné implementaci. Ty jsou obvykle způsobeny snížením prostojů, nižšími náklady na údržbu a prodlouženou životností zařízení.