หากคุณมีความชื่นชอบในการปรับปรุงกระบวนการ—คุณน่าจะเคยได้ยินเกี่ยวกับเครื่องมือ Lean Six Sigma

วิธีการ Lean Six Sigma สามารถเป็นตัวช่วยที่ทรงพลังในการปรับปรุงกระบวนการทำงานของธุรกิจของคุณได้ แต่มีข้อควรระวัง หากคุณเป็นมือใหม่กับวิธีการนี้ อาจรู้สึกท่วมท้นได้ รายละเอียดอาจทำให้คุณสับสน หรือคุณอาจรู้สึกเครียดกับข้อมูลที่คุณต้องวิเคราะห์

อย่ากังวลไป ในโพสต์นี้ เราจะอธิบาย Lean Six Sigma และเครื่องมือสิบชนิดพร้อมกระบวนการทางธุรกิจที่เหมาะสมเพื่อเพิ่มประสิทธิภาพของกระบวนการให้สูงขึ้นอย่างรวดเร็ว ⚒️

เมื่อนำมาใช้ได้ดี เครื่องมือเหล่านี้ช่วยลดความแปรปรวนของกระบวนการได้อย่างมีประสิทธิภาพ และสร้างวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่อง

เครื่องมือซิกซ์ซิกมาคืออะไร?

เครื่องมือซิกซ์ซิกมาคือวิธีการวิเคราะห์และปรับปรุงกระบวนการที่ช่วยลดความแปรปรวนของกระบวนการและรับประกันระดับคุณภาพที่สูงขึ้นในผลลัพธ์

พัฒนาขึ้นในทศวรรษ 1980 โดยวิศวกรของ Motorola ชื่อ Bill Smith แนวทาง Six Sigma ถูกนำมาใช้ในตอนแรกเพื่อปรับปรุงปริมาณการผลิตของกระบวนการผลิต ต่อมาอุตสาหกรรมต่าง ๆ เช่น การศึกษา การดูแลสุขภาพ และบริการ ได้นำแนวทางนี้มาใช้

วัตถุประสงค์หลักของซิกซ์ซิกมาคือการระบุข้อบกพร่องและค้นหาสาเหตุที่แท้จริงของความแปรปรวนในกระบวนการ เครื่องมือที่เกี่ยวข้องจะนำไปสู่การปรับปรุงคุณภาพอย่างต่อเนื่องโดยระบุปัญหาในกระบวนการได้อย่างแม่นยำ

การใช้ประโยชน์จากวิธีการเหล่านี้ช่วยให้องค์กรสามารถส่งมอบได้อย่างแม่นยำ เพิ่มความน่าเชื่อถือ และลดระยะเวลาของกระบวนการ

10 เครื่องมือและเทคนิคซิกซ์ซิกมาเพื่อปรับปรุงกระบวนการทางธุรกิจ

นี่คือ 10 เครื่องมือที่มีชื่อเสียงของลีน ซิกซ์ซิกมา ที่ช่วยปรับปรุงกระบวนการประกันคุณภาพและประสิทธิภาพการดำเนินงานขององค์กรคุณ:

1. วางแผน-ปฏิบัติ-ตรวจสอบ-ปรับปรุง (PDCA)

โมเดลสี่ขั้นตอนแบบวนซ้ำนี้ช่วยให้องค์กรส่งเสริมการควบคุมคุณภาพอย่างต่อเนื่องและการเรียนรู้อย่างต่อเนื่อง วงจร PDCA ได้กลายเป็นองค์ประกอบพื้นฐานของวิธีการซิกซ์ซิกมา ซึ่งช่วยปรับปรุงการผลิตแบบลีนและการควบคุมคุณภาพในทุกอุตสาหกรรม

- การวางแผน: ระยะการวางแผนระบุปัญหาหรือโอกาสสำหรับการปรับปรุงภายในกระบวนการ. ระยะนี้รวบรวมข้อมูลเพื่อประเมินประสิทธิภาพปัจจุบันและกำหนดขอบเขตการปรับปรุงกระบวนการของโครงการ.

- ดำเนินการ: ขั้นตอนนี้เป็นการนำกลยุทธ์ไปปฏิบัติในระดับเล็กและประเมินผลลัพธ์จากขั้นตอนก่อนหน้าเทียบกับผลลัพธ์ที่คาดหวัง เป็นการทดลองที่มีการควบคุมพร้อมเอกสารบันทึกอย่างละเอียด

- ตรวจสอบ: ณ จุดนี้ ทีมของคุณจะตรวจสอบว่าการเปลี่ยนแปลงที่ได้ดำเนินการไปแล้วนั้นนำไปสู่การปรับปรุงที่สามารถวัดผลได้หรือไม่

- การดำเนินการ: ระยะนี้ดำเนินการเปลี่ยนแปลงในระดับที่ใหญ่ขึ้นและนำข้อเสนอแนะจากระยะก่อนหน้ามาใช้ การทดลองที่ประสบความสำเร็จจะทำให้กระบวนการใหม่ของคุณเป็นมาตรฐาน

เมื่อใดควรใช้เครื่องมือนี้: PDCA สามารถนำไปใช้กับ กระบวนการพัฒนาซอฟต์แวร์ได้. โดยการจัดการกับคำแนะนำอย่างมีประสิทธิภาพ คุณสามารถมั่นใจได้ว่าแต่ละรอบการพัฒนาจะตรงตามหรือเกินความคาดหวังของลูกค้า.

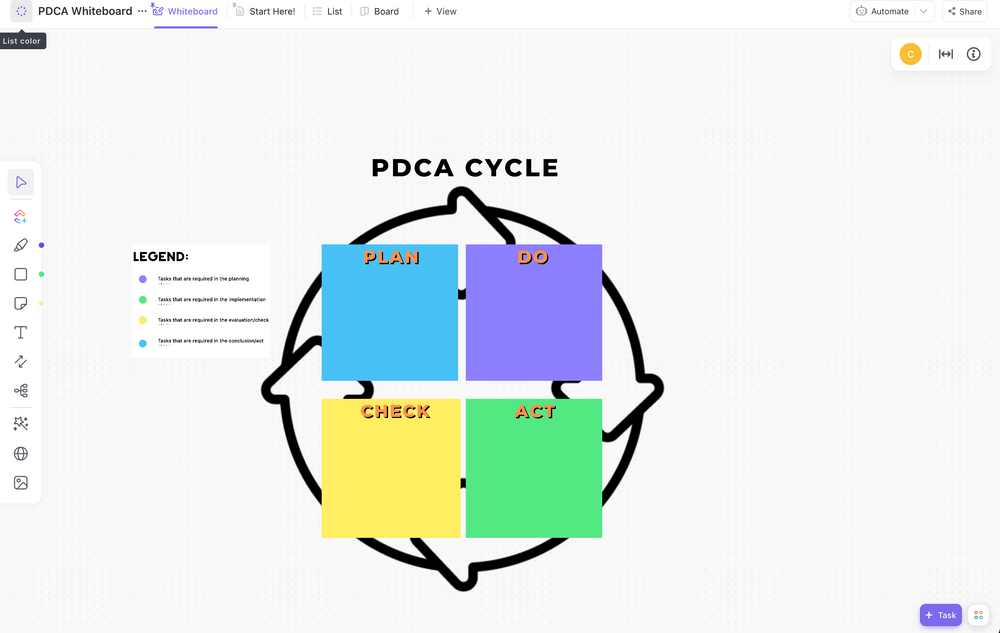

ฟีเจอร์ไวท์บอร์ดของ ClickUpมอบผืนผ้าใบที่สามารถปรับแต่งได้อย่างเต็มที่สำหรับการระดมความคิด วางแผนกลยุทธ์ และวางแผนกระบวนการทางธุรกิจ คุณยังสามารถใช้เพื่อจัดการกับกระบวนการทำงานแบบคล่องตัว จัดหมวดหมู่ย่อยของงาน และระบุสาเหตุหลักของประสิทธิภาพที่ไม่ดีในกระบวนการได้อีกด้วย

เทมเพลตกระดานไวท์บอร์ดกระบวนการ PDCA ของ ClickUpช่วยให้คุณสามารถระดมความคิดเกี่ยวกับแนวทางแก้ไขที่เป็นไปได้ และติดตามการปรับปรุงแผนรวมถึงผลลัพธ์ได้อย่างมีประสิทธิภาพ เทมเพลตที่มีโครงสร้างชัดเจนนี้ช่วยให้คุณจัดระเบียบขั้นตอนการทำงานเป็นงานย่อยที่ชัดเจน และใช้สถานะต่าง ๆ เพื่อแจ้งความคืบหน้าให้ทีมทราบอย่างต่อเนื่อง

2. การทำแผนผังกระแสคุณค่า (VSM)

สายธารคุณค่าคือลำดับของงานภายในและภายนอกที่มักใช้ในการส่งมอบผลิตภัณฑ์หรือบริการให้กับลูกค้ากระบวนการทำแผนผังสายธารคุณค่า(VSM) ช่วยในการมองเห็นและวิเคราะห์การไหลของวัสดุและข้อมูลในขณะที่ผลิตภัณฑ์เคลื่อนผ่านสายธารคุณค่า

เป้าหมายหลักคือการระบุการสูญเสียและความไม่มีประสิทธิภาพผ่านการมองเห็นกระบวนการตั้งแต่ต้นจนจบ

- เริ่มต้นด้วยการทำแผนที่สถานะปัจจุบัน: ขั้นตอนนี้สร้างพื้นฐานสำหรับการวัดการปรับปรุงและให้ข้อมูลเชิงลึกเกี่ยวกับกระบวนการทำงานหรือจุดติดขัดของระบบที่มีอยู่

- ระบุปัญหาที่อาจเกิดขึ้น: อาจเป็นทรัพยากรที่สูญเปล่า เช่น การผลิตเกินความต้องการ, เวลาที่เสียไป, การประมวลผลเกินความจำเป็น, ข้อบกพร่อง, และการใช้ความสามารถของบุคลากรไม่เต็มที่

- ออกแบบกระบวนการทำงานในอนาคต: ขั้นตอนที่สามเกี่ยวข้องกับการจินตนาการถึงกระบวนการทำงานที่มีการสูญเสียให้น้อยที่สุด ขั้นตอนนี้รวมถึงทุกอย่างตั้งแต่การออกแบบกระบวนการใหม่ไปจนถึงการจัดระเบียบเซลล์การทำงาน

- ดำเนินการเปลี่ยนแปลงของคุณ: ในขั้นตอนนี้ คุณสามารถคาดหวังการลงทุนในเทคโนโลยีใหม่หรือการฝึกอบรมบุคลากรใหม่ในระยะการดำเนินการ

เมื่อใดควรใช้เครื่องมือนี้: VSM เหมาะสำหรับการใช้งานในภาคการผลิตและโลจิสติกส์เมื่อทำการแผนผังกระบวนการผลิต คุณสามารถระบุจุดที่เกิดความล่าช้าและกิจกรรมที่ไม่เพิ่มมูลค่าตั้งแต่ขั้นตอนวัตถุดิบจนถึงการส่งมอบสินค้าให้ลูกค้า

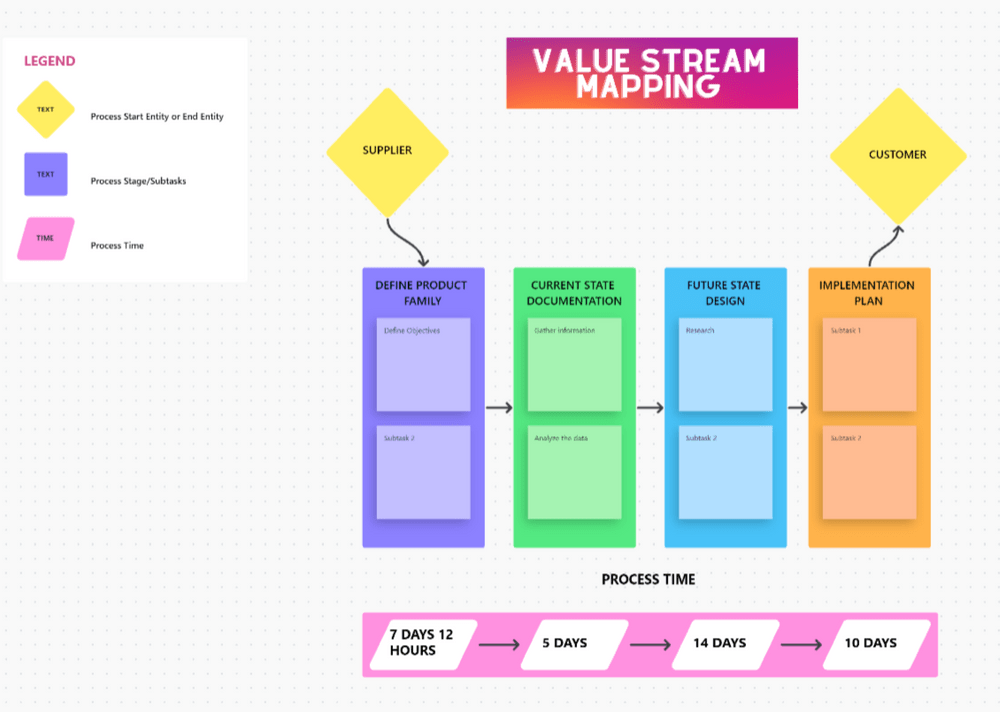

เทมเพลต Value Stream Mapping ของ ClickUpช่วยให้ทีมของคุณสามารถติดตามและปรับปรุงกระบวนการอย่างต่อเนื่องหลังจากอัปเกรดแผนผังสถานะปัจจุบัน กระบวนการแบบวนซ้ำนี้ช่วยให้คุณระดมความคิดเพื่อปรับปรุงกระบวนการที่มีอยู่ รักษาการปรับปรุงให้คงอยู่ และรักษาความคล่องตัวในการตอบสนองต่อสภาวะตลาดที่เปลี่ยนแปลงอย่างรวดเร็ว

3. แผนภาพสาเหตุและผลกระทบ

ที่เรียกกันทั่วไปว่าแผนภาพก้างปลาหรือแผนภาพอิชิคาวะ เทมเพลตนี้สามารถช่วยระบุสาเหตุหลักของประสิทธิภาพกระบวนการที่ต่ำได้โดยการแสดงความสัมพันธ์ระหว่างปัจจัยต่างๆ

คุณเริ่มต้นด้วยการกำหนดปัญหาไว้ที่หัวของกระดูกปลา และวงกลมไว้เพื่อให้เกิดความสนใจ. จากนั้น ให้คุณวาดเส้นตรง (กระดูกสันหลัง) จากข้อความปัญหาไปยังด้านซ้ายของกระดานไวท์บอร์ด. เส้นนี้แทนการเชื่อมโยงระหว่างสาเหตุและผลลัพธ์.

ต่อไป คุณสามารถจัดหมวดหมู่สาเหตุของปัญหาได้ โครงกระดูกของปลาเหล่านี้มักประกอบด้วยปัญหาที่เกี่ยวข้องกับแรงงาน วัสดุ วิธีการ เครื่องจักร หรือการวัด

พิจารณาเพิ่มสาขาเฉพาะสำหรับแต่ละหมวดหมู่หลัก นอกเหนือจากการระบุสาเหตุเฉพาะเจาะจงแล้ว คุณยังสามารถกระตุ้นให้เพื่อนร่วมทีมแบ่งปันไอเดียในสาขาเหล่านี้ได้อีกด้วย หากมีสาเหตุที่ต้องการเจาะจงเป็นพิเศษ สามารถเพิ่มสาขาย่อยได้เช่นกันใช้ซอฟต์แวร์จัดการโครงการฟรีเช่น ClickUp เพื่อสร้างแผนผังที่แสดงวิธีการปรับปรุงกระบวนการของคุณอย่างละเอียด

เมื่อใดควรใช้เครื่องมือนี้: เครื่องมือนี้มีประสิทธิภาพในสถานพยาบาลเพื่อวิเคราะห์เหตุการณ์ไม่พึงประสงค์ หรือในบริการลูกค้าเพื่อแก้ไขปัญหาที่เกิดขึ้นซ้ำซึ่งส่งผลต่อความพึงพอใจของลูกค้า

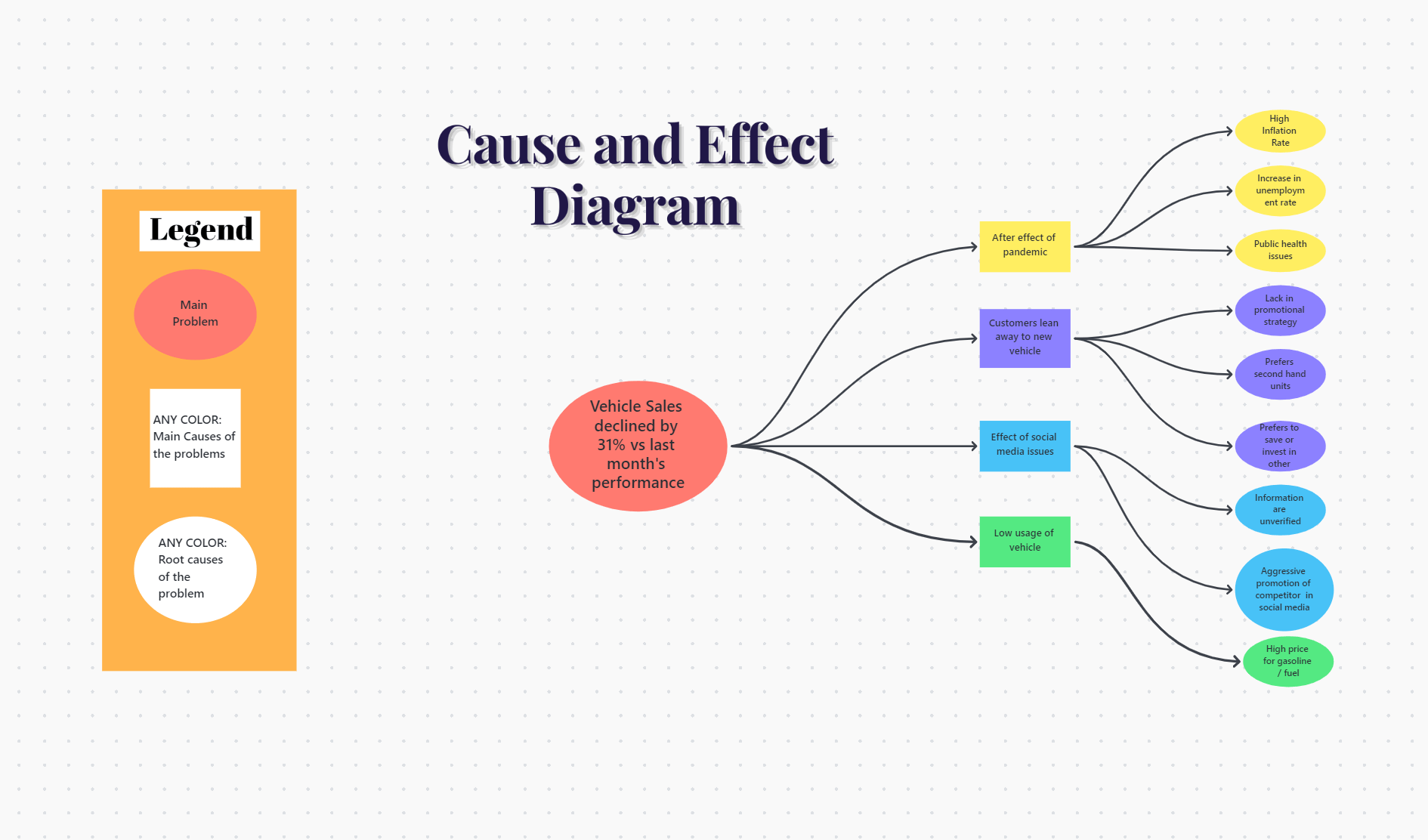

เทมเพลตกระดานไวท์บอร์ดเหตุและผลของ ClickUpช่วยให้คุณระบุและทบทวนความสัมพันธ์ระหว่างปัญหาของคุณกับสาเหตุที่อาจเกิดขึ้นได้ คุณสามารถใช้ปากกาดิจิทัลเพื่อเน้นประเด็นสำคัญและเข้าร่วมการสนทนาเพื่อตรวจสอบเพิ่มเติม เมื่อการวินิจฉัยเสร็จสมบูรณ์แล้ว คุณสามารถกำหนดขั้นตอนการทำงานที่ปรับให้เหมาะสมเพื่อแก้ไขแต่ละสาเหตุหลักโดยสร้างเวิร์กโฟลว์ใน ClickUp ตามที่คุณต้องการ

4. ห้าทำไม

เครื่องมือซิกซ์ซิกมาชิ้นนี้สำรวจสาเหตุที่แท้จริงของปัญหาในกระบวนการโดยการถามคำถามว่า 'ทำไม' ห้าครั้งหรือตามจำนวนครั้งที่ต้องการ

การถามคำถามว่า 'ทำไม' อย่างต่อเนื่องกับคำตอบสุดท้ายที่เกี่ยวข้องกับการวินิจฉัยปัญหา จะนำคุณเข้าใกล้สาเหตุที่แท้จริงมากขึ้น

เป้าหมายของคุณที่นี่คือการลอกชั้นของอาการและสมมติฐานออกไปทีละชั้นเพื่อค้นหาสาเหตุที่แท้จริงของปัญหา เมื่อระบุปัญหาได้แล้ว การพัฒนาวิธีการแก้ไขที่เหมาะสมก็จะง่ายขึ้น

ตัวอย่างเช่น สมมติว่าคุณมีปัญหาในการรักษาพนักงานให้อยู่กับองค์กร ใช้เทคนิคห้าทำไมเพื่อระบุสาเหตุที่แท้จริงของปัญหา

ปัญหา: อัตราการรักษาพนักงานต่ำ

- เหตุผล: ตารางการทำงานไม่ยืดหยุ่น

- เหตุผล: ขอบเขตของโครงการไม่ชัดเจน

- เหตุผล: ไม่ได้แชร์ข้อมูลสรุปผลิตภัณฑ์ตรงเวลา

- เหตุผล: ประสิทธิภาพการทำงานต่ำจากฝั่งลูกค้า

- เหตุผล: ขาดทรัพยากรในการรวบรวมและแบ่งปันข้อมูลผลิตภัณฑ์อย่างครบถ้วน

จากสาเหตุเหล่านี้ เห็นได้ชัดว่าปัญหาเกิดจากลูกค้าไม่สามารถแบ่งปันข้อมูลผลิตภัณฑ์ที่ครบถ้วนได้ทันเวลา การแก้ไขปัญหานี้ตั้งแต่ต้นในกระบวนการทำงานสามารถช่วยให้พนักงานของคุณทำงานตามแผนและเพิ่มความพึงพอใจในงานของพวกเขา

เครื่องมือลีนซิกม่านี้มอบความเรียบง่าย ประสิทธิภาพ และประสิทธิผลในการแยกแยะอาการออกจากสาเหตุที่แท้จริงของปัญหา

เมื่อใดควรใช้เครื่องมือนี้: การถามหาสาเหตุ 5 ครั้ง (Five Whys) เหมาะสำหรับใช้ในสถานการณ์ที่ต้องการวิเคราะห์หาสาเหตุที่แท้จริง โดยเฉพาะเมื่อปัญหาซับซ้อนและมีหลายชั้น ควรพิจารณาใช้เครื่องมือ Six Sigma นี้ในสภาพแวดล้อมการปฏิบัติงาน เพื่อทำความเข้าใจสาเหตุที่ทำให้เครื่องจักรขัดข้องหรือกระบวนการหยุดชะงัก

เทมเพลต 5 Whys ของ ClickUpช่วยให้การทำงานร่วมกันในทีมเป็นไปอย่างรวดเร็วและมีระเบียบวิธีที่สามารถทำซ้ำได้ในการแก้ไขปัญหาความไม่มีประสิทธิภาพ เมื่อคุณระบุสาเหตุที่แท้จริงของความแปรปรวนในกระบวนการได้แล้ว คุณสามารถเข้าสู่การแก้ปัญหาได้ทันทีโดยการสร้างและมอบหมายงานเฉพาะให้กับสมาชิกในทีมของคุณ

5. FMEA

การวิเคราะห์ความล้มเหลวและผลกระทบ (FMEA) เหมาะที่สุดสำหรับการระบุความล้มเหลวทั้งหมดที่อาจเกิดขึ้นในการออกแบบ กระบวนการผลิตหรือการประกอบ ผลิตภัณฑ์ หรือบริการ

มันถูกออกแบบมาเพื่อตรวจจับจุดที่อาจเกิดความล้มเหลว และช่วยให้บริษัทสามารถดำเนินการแก้ไขได้ผ่านการตรวจจับในระยะเริ่มต้น คุณสามารถใช้ FMEA เพื่อจัดลำดับความสำคัญของปัญหาตามผลกระทบและความน่าจะเป็นที่จะเกิดขึ้น

เริ่มต้นด้วยการจัดตั้งทีมข้ามสายงานที่มีความรู้เกี่ยวกับกระบวนการที่กำลังวิเคราะห์อยู่ ซึ่งจะช่วยให้เกิดมุมมองที่หลากหลายต่อความเสี่ยงที่อาจเกิดขึ้น

เมื่อคุณกำหนดผลิตภัณฑ์ กระบวนการ การออกแบบ หรือบริการที่กำลังวิเคราะห์แล้ว ให้ระบุแต่ละขั้นตอนหรือองค์ประกอบและวางแผนวิธีที่ความล้มเหลวอาจเกิดขึ้น สิ่งเหล่านี้คือโหมดความล้มเหลวของคุณ

แต่ละรูปแบบของความล้มเหลวจะถูกให้คะแนนเพื่อสะท้อนถึงความรุนแรง (S) ความถี่ในการเกิดขึ้น (O) และความสามารถในการตรวจจับ (D) หมายเลขลำดับความสำคัญของความเสี่ยง (RPN) คำนวณโดย:

RPN = S x O x D

ใช้ RPN นี้เพื่อจัดลำดับความสำคัญของรูปแบบความล้มเหลวตามสิ่งที่ส่งผลกระทบต่อฟังก์ชันการทำงานของผลิตภัณฑ์มากที่สุด

เมื่อใดควรใช้เครื่องมือนี้: เหมาะสำหรับการประเมินความเสี่ยงของกระบวนการใหม่หรือที่มีอยู่ โดยเฉพาะอย่างยิ่งก่อนการเปิดตัวผลิตภัณฑ์หรือกระบวนการ เครื่องมือนี้ถูกใช้อย่างกว้างขวางในระหว่างขั้นตอนการออกแบบและพัฒนาในอุตสาหกรรมยานยนต์และอากาศยาน เพื่อป้องกันความล้มเหลวในอนาคตและเพิ่มความน่าเชื่อถือ

เทมเพลต FMEA Lean Six Sigma ของ ClickUpชี้แจงว่ากระบวนการย่อยหรือส่วนประกอบใดบ้างที่ต้องการการปรับปรุงเพื่อหลีกเลี่ยงความไม่มีประสิทธิภาพที่ไม่คาดคิด มุมมองต่างๆ ช่วยให้คุณจัดระเบียบความเสี่ยงตามความรุนแรงและความถี่

6. คันบาน

กระดานคัมบังเป็นเครื่องมือภาพที่ทรงพลังในระบบการจัดการแบบลีนเพื่อเพิ่มประสิทธิภาพกระบวนการทางธุรกิจ. กระดานคัมบังช่วยให้ผู้ใช้สามารถมองเห็นงานได้ชัดเจน, จำกัดปริมาณงานที่กำลังดำเนินการอยู่, และเพิ่มการไหลของงานให้สูงสุดเพื่อแก้ไขปัญหาความไม่มีประสิทธิภาพของกระบวนการและเพิ่มประสิทธิภาพการดำเนินงาน.

ขั้นแรก กำหนดกระบวนการทางธุรกิจที่สำคัญและจัดประเภทแต่ละกระบวนการออกเป็นขั้นตอนที่ชัดเจน โดยขั้นตอนแรกจะรวมถึงปัจจัยต่างๆ เช่น การส่งมอบผลิตภัณฑ์หรือการรับลูกค้าใหม่ ส่วนขั้นตอนหลังอาจรวมถึง 'ได้รับคำขอ' 'ตรวจสอบคุณภาพ' หรือ 'กำลังดำเนินการ' เป็นต้น

ตั้งค่าบอร์ดคัมบังของคุณโดยมีคอลัมน์สำหรับแต่ละขั้นตอน การจัดวางแบบนี้จะช่วยให้คุณเห็นความคืบหน้าของงานแต่ละชิ้น และสังเกตจุดติดขัดได้อย่างมีประสิทธิภาพ

อย่าลืมระบุจำนวนงานสูงสุดที่สามารถดำเนินการพร้อมกันได้ (ขีดจำกัดงานที่ดำเนินการอยู่) สิ่งนี้มีความสำคัญอย่างยิ่งในการระบุปัญหาที่อาจเกิดขึ้นและแก้ไขได้อย่างทันท่วงที

โดยรวมแล้ว การจัดการงานแบบไดนามิกของมันแสดงผลตอบกลับแบบเรียลไทม์เกี่ยวกับกระบวนการทำงานและเน้นย้ำความล่าช้าทั้งหมด สถาปัตยกรรมของเครื่องมือ Six Sigma นี้ช่วยให้สามารถปรับกระบวนการโดยการจัดสรรทรัพยากรใหม่ได้ คุณยังสามารถลองกำหนดขั้นตอนของกระบวนการใหม่เพื่อลดความไม่มีประสิทธิภาพได้อีกด้วย

เมื่อใดควรใช้เครื่องมือนี้: Kanban เหมาะสำหรับทีมพัฒนาซอฟต์แวร์และทีมเนื้อหาบรรณาธิการในการจัดการโครงการ ควบคุมกระบวนการทำงาน และจำกัดงานที่อยู่ระหว่างดำเนินการอย่างชัดเจนด้วยภาพ

ตัวอย่างเช่นคุณสมบัติ Kanban Board ของ ClickUpช่วยให้คุณสามารถมองเห็นขั้นตอนการทำงานได้อย่างชัดเจนและติดตามความคืบหน้าแบบเรียลไทม์ได้ การผสานความสามารถเหล่านี้กับแนวทางที่ขับเคลื่อนด้วยข้อมูลของ Six Sigma นั้นเหมาะอย่างยิ่งสำหรับการป้องกันข้อผิดพลาดในกระบวนการทั้งขนาดเล็กและขนาดใหญ่

เทมเพลตกระดานคัมบังของ ClickUpช่วยแบ่งงานใหญ่ให้กลายเป็นงานย่อยที่สามารถทำได้จริง พร้อมทั้งให้ข้อมูลเชิงลึกเกี่ยวกับศักยภาพของทีมคุณ สามารถลดระยะเวลาการทำงานของงานแต่ละชิ้นได้อย่างมีนัยสำคัญ และเพิ่มผลตอบแทนจากการลงทุนในทรัพยากรของคุณให้สูงสุด

7. แผนภูมิพาเรโต

แผนภูมิพาเรโตเป็นประเภทของกราฟแท่งที่แสดงถึงความถี่หรือผลกระทบของปัญหาหรือสาเหตุในกระบวนการหนึ่ง ๆ หลักการพาเรโต 80/20 แนะนำว่า 80% ของปัญหาทั้งหมดเกิดจากสาเหตุเพียง 20%

แผนภูมิช่วยให้คุณแยกแยะ 'สาเหตุสำคัญเพียงไม่กี่อย่าง' จาก 'สาเหตุเล็กน้อยจำนวนมาก' ของปัญหา ซึ่งช่วยให้คุณสามารถจัดการกับประเด็นที่มีผลกระทบสูงได้ตั้งแต่เริ่มต้น

ขั้นตอนแรกสองขั้นตอนของคุณประกอบด้วยการรวบรวมข้อมูลและการจัดหมวดหมู่ เมื่อปัญหาถูกจัดหมวดหมู่แล้ว คุณต้องนับจำนวนครั้งที่เกิดขึ้นของแต่ละหมวดหมู่ จากนั้นจัดอันดับหมวดหมู่ตามความถี่ของการเกิดขึ้นจากมากไปน้อย ต่อไป คำนวณเปอร์เซ็นต์สะสมของข้อบกพร่องหรือสาเหตุทั้งหมดที่เกิดจากแต่ละหมวดหมู่

สุดท้าย ให้พล็อตหมวดหมู่บนแกนแนวนอนของแผนภูมิและความถี่บนแกนแนวตั้ง

แผนภูมิพาเรโตช่วยในการปรับปรุงกระบวนการทำงานของธุรกิจของคุณโดย:

- การวัดและเปรียบเทียบปัญหา

- การระบุพื้นที่เป้าหมาย

- การจัดสรรทรัพยากรอย่างมีประสิทธิภาพ

- การทำซ้ำเพื่อปรับปรุง

เมื่อใดควรใช้เครื่องมือนี้: เครื่องมือนี้ช่วยในการพัฒนาซอฟต์แวร์โดยจัดลำดับความสำคัญของบั๊กหรือฟีเจอร์ที่ควรแก้ไขก่อน โดยพิจารณาจากความถี่และผลกระทบต่อผู้ใช้

8. เวลา takt

เวลา taktเป็นแนวคิดพื้นฐานที่ประสานอัตราการผลิตกับความต้องการของลูกค้า สร้างการไหลเวียนที่ราบรื่นและต่อเนื่องของการดำเนินงาน

เวลา takt ช่วยคุณกำหนดจังหวะการผลิตให้สอดคล้องกับอัตราการต้องการของสินค้า ด้วยเวลา takt คุณสามารถคาดหวังประสิทธิภาพการผลิตที่สูง และต้นทุนการสูญเสียและสินค้าคงคลังที่ต่ำลง

เวลา takt = เวลาการผลิตทั้งหมดที่มีอยู่ / ความต้องการของลูกค้า

ตัวอย่างเช่น หากโรงงานดำเนินการเป็นเวลา 960 นาที/วัน และความต้องการของลูกค้าคือ 320 หน่วย/วัน เวลา takt คือ:

เวลา takt = 960 นาที / 320 หน่วย = 3 นาที / หน่วย

ในการปรับปรุงกระบวนการทางธุรกิจ takt time เหมาะสำหรับการปรับความเร็วของการดำเนินงานโดยการปรับสมดุลปริมาณงานหรือการปรับโครงสร้างสายการผลิตใหม่ คุณสามารถติดตามตัวชี้วัดการผลิตเพื่อตรวจสอบว่าขั้นตอนใดบ้างที่ไม่ตรงตาม takt time

เมื่อใดควรใช้เครื่องมือนี้: เครื่องมือนี้เหมาะที่สุดสำหรับภาคการผลิตอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค ช่วยปรับความเร็วในการผลิตให้สอดคล้องกับความต้องการของตลาด เพื่อหลีกเลี่ยงการผลิตเกินและลดต้นทุนสินค้าคงคลัง

9. โปคา-โยเกะ

คำว่า "โพคา-โยเกะ" (Poka-Yoke) เป็นคำศัพท์จากภาษาญี่ปุ่น หมายถึง "การป้องกันข้อผิดพลาด" ซึ่งเป็นการสร้างระบบป้องกันข้อผิดพลาดไว้ในกระบวนการทำงาน เพื่อหลีกเลี่ยงและแก้ไขข้อผิดพลาดตั้งแต่ต้นทางก่อนที่จะกลายเป็นข้อบกพร่อง. เครื่องมือจากซิกซ์-ซิกมา (Six Sigma) นี้ช่วยให้เกิดข้อผิดพลาดได้ยากมากจนแทบเป็นไปไม่ได้.

เช่นเดียวกับเทคนิคซิกซ์ซิกมาส่วนใหญ่ คุณเริ่มต้นด้วยการวิเคราะห์กระบวนการและระบุจุดที่เกิดข้อผิดพลาดบ่อยครั้ง ซึ่งอาจเกิดจากข้อผิดพลาดของมนุษย์ เช่น การลืมหรือการตั้งสมมติฐานที่ไม่ถูกต้อง

นอกจากนี้ ยังวิเคราะห์ข้อผิดพลาดที่เกิดจากการออกแบบกระบวนการ, อินเตอร์เฟซ, หรือการโต้ตอบระหว่างพนักงานกับกระบวนการ

ส่วนที่สำคัญที่สุดคือการพัฒนาโซลูชัน Poka-Yoke ที่ป้องกันข้อผิดพลาดหรือทำให้เห็นได้ชัดเจนทันทีหากเกิดข้อผิดพลาดขึ้น นี่คือสามประเภทหลักของ Poka-Yoke:

- ประเภทการติดต่อ: ระบุข้อบกพร่องของผลิตภัณฑ์โดยการทดสอบคุณลักษณะทางกายภาพ

- ประเภทค่าคงที่: รับประกันจำนวนการเคลื่อนไหวหรือการกระทำที่เฉพาะเจาะจง

- ประเภทการเคลื่อนไหวแบบลำดับ (ลำดับ): ตรวจสอบลำดับการกระทำที่ถูกต้องและยืนยันว่าดำเนินการเสร็จสิ้นตามลำดับที่ถูกต้องและไม่มีข้อผิดพลาด

คุณสามารถทดสอบแม่แบบการปรับปรุงกระบวนการเพิ่มเติมเพื่อรวมเทคนิคใด ๆ สองเทคนิคจากข้างต้นและทำการทดสอบ A/B ได้

เมื่อใดควรใช้เครื่องมือนี้: ใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิตยานยนต์ โปคา-โยเกะช่วยให้มั่นใจว่าชิ้นส่วนถูกติดตั้งอย่างถูกต้อง ป้องกันข้อผิดพลาดในการประกอบ และปรับปรุงคุณภาพของผลิตภัณฑ์

10. SIPOC

นี่คือตัวย่อของ ซัพพลายเออร์ (Suppliers), ปัจจัยนำเข้า (Inputs), กระบวนการ (Processes), ผลลัพธ์ (Outputs) และลูกค้า (Customers) SIPOC ช่วยให้ทีมของคุณมองเห็นบริบท ขอบเขต และผู้มีส่วนได้ส่วนเสียที่สำคัญที่เกี่ยวข้องได้อย่างชัดเจน ใช้รูปแบบลีนซิกซ์ซิกมานี้เพื่อให้มั่นใจว่าการวิเคราะห์หรือการเปลี่ยนแปลงในลำดับถัดไปจะตรงเป้าหมายและมีความเกี่ยวข้อง

อธิบายกระบวนการที่คุณต้องการปรับปรุงในห้าถึงเจ็ดขั้นตอนระดับสูง จากนั้นวางแผนองค์ประกอบทั้งห้าของ SIPOC

- ผู้จัดหาให้ข้อมูลนำเข้าแก่กระบวนการ. อาจเป็นทีมภายใน, ผู้จัดจำหน่ายภายนอก, หรือระบบ.

- รายการนำเข้าแสดงวัสดุ ข้อมูล หรือทรัพยากรอื่น ๆ ที่ช่วยในการดำเนินกระบวนการ

- กระบวนการนี้ประกอบด้วยขั้นตอนที่สำคัญของงาน ตั้งแต่เริ่มต้นจนเสร็จสิ้น อย่าลืมทำให้เป็นภาพรวมในระดับสูง ไม่ใช่แผนผังกระบวนการแบบละเอียด

- ผลลัพธ์กำหนดสิ่งที่กระบวนการผลิตขึ้น นี่คือผลลัพธ์หรือผลิตภัณฑ์ที่เกิดจากกระบวนการ

- ลูกค้าคือผู้ที่ได้รับผลลัพธ์ของคุณ โปรดทราบว่าลูกค้าสามารถเป็นทั้งภายในหรือภายนอกองค์กร

คุณสามารถสร้างตารางหรือแผนภูมิ SIPOC ที่เรียบง่ายซึ่งอธิบายการไหลจากผู้จัดหาไปยังลูกค้าผ่านกระบวนการได้ ลองใช้เทมเพลตแผนภูมิ SIPOC ที่แตกต่างกันเพื่อทำความเข้าใจรูปแบบการใช้งานที่หลากหลายให้ดียิ่งขึ้น

เมื่อใดควรใช้เครื่องมือนี้: เครื่องมือนี้เหมาะสำหรับอุตสาหกรรมบริการ เช่น การโรงแรมหรือธนาคาร เพื่อวางแผนกระบวนการบริการลูกค้า ช่วยระบุปัจจัยที่มีผลต่อประสบการณ์ของลูกค้า

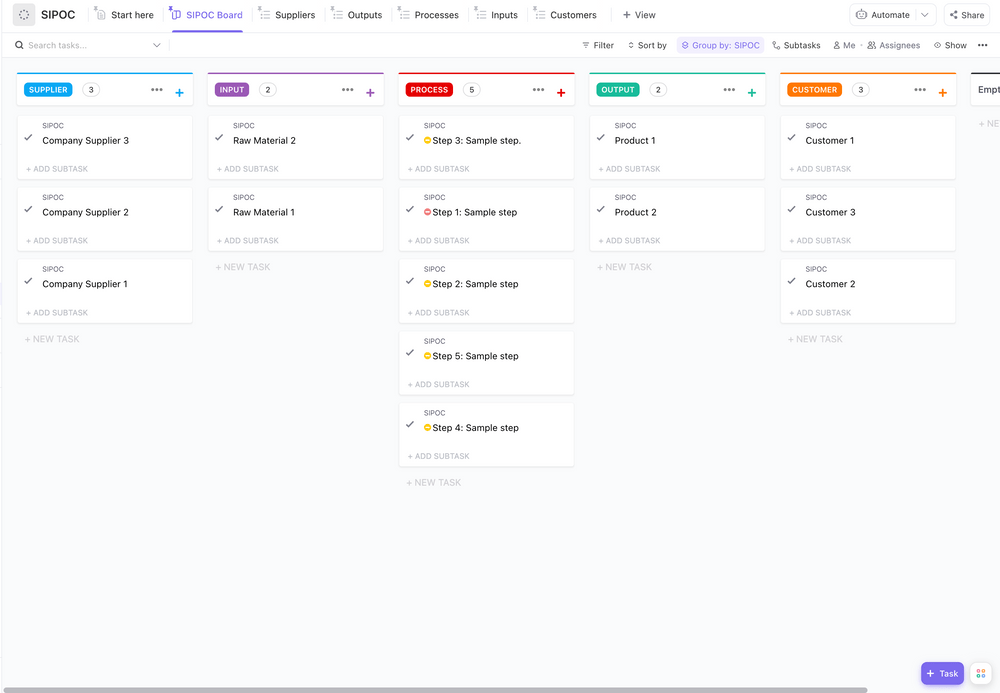

เทมเพลต SIPOC ของ ClickUpช่วยให้คุณกำหนดกระบวนการที่เป็นระบบสำหรับห่วงโซ่อุปทานของคุณโดยไม่ต้องเสียเวลาและทรัพยากรไปกับงานที่ซ้ำซ้อน มันแจ้งให้ทีมของคุณทราบถึงขอบเขตของกระบวนการผ่านมุมมองที่แยกต่างหาก เช่น ผู้จัดหา กระบวนการ การนำเข้า และการส่งออก เพื่อช่วยระบุจุดที่ไม่มีประสิทธิภาพได้เร็วขึ้น

เส้นทางสู่ความเป็นเลิศในการดำเนินงานของคุณ

เครื่องมือ Six Sigma เหล่านี้เป็นการยกระดับเชิงกลยุทธ์ในแนวทางของธุรกิจหรือทีมของคุณในการปรับปรุงกระบวนการ นอกเหนือจากการเพิ่มประสิทธิภาพของกระบวนการแต่ละขั้นตอนแล้ว ยังช่วยให้ทีมสามารถนำวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่องมาใช้ได้อย่างมีประสิทธิผล

การฝังเครื่องมือเหล่านี้เข้าไปในกระบวนการทำงานประจำวันจะช่วยให้องค์กรของคุณพร้อมสำหรับการเพิ่มประสิทธิภาพและคุณภาพอย่างต่อเนื่อง หากคุณกำลังสงสัยว่าจะเริ่มต้นจากตรงไหนลองผสานเทมเพลต Six Sigmaเข้ากับ ClickUp เพื่อทำให้กระบวนการทำงานของธุรกิจมีความน่าเชื่อถือมากขึ้นและลดโอกาสเกิดข้อผิดพลาด

สมัครใช้ ClickUp วันนี้และส่งเสริมวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่อง

คำถามที่พบบ่อย

1. เครื่องมือซิกซ์ซิกม่าคืออะไร?

เครื่องมือ Six Sigma ช่วยปรับปรุงกระบวนการทางธุรกิจโดยการลดข้อผิดพลาดให้เหลือน้อยที่สุด บางเครื่องมือได้แก่ แผนภูมิปลา (เพื่อระบุสาเหตุที่แท้จริง), แผนภูมิพาเรโต และ FMEA (เพื่อกำหนดพื้นที่ที่ต้องปรับปรุงอย่างสำคัญ), 5 Whys (เพื่อเจาะลึกลงไปถึงต้นตอของปัญหา), แผนภูมิควบคุม (เพื่อติดตามความแปรปรวน), และ PDCA (สำหรับการวางแผนแบบวนซ้ำ)

2. ซิกซ์ซิกมา (Six Sigma) เป็นเครื่องมือลีนหรือไม่?

เครื่องมือ Six Sigma มักถูกเชื่อมโยงกับ Lean เนื่องจากทั้งสองมีเป้าหมายเพื่อปรับปรุงประสิทธิภาพทางธุรกิจ Lean มุ่งเน้นไปที่การกำจัดของเสียและปรับปรุงการไหลของกระบวนการผลิตเพื่อเพิ่มประสิทธิภาพ ในทางกลับกัน Six Sigma ลดความแปรปรวนและข้อบกพร่องเพื่อปรับปรุงคุณภาพ

3. ซิกซ์ซิกมา เป็นเครื่องมือคุณภาพหรือไม่?

ใช่, ซิกซ์ซิกมา เป็นเครื่องมือปรับปรุงคุณภาพที่มีพื้นฐานเพื่อลดความแปรปรวนของกระบวนการและปรับปรุงคุณภาพของผลลัพธ์. มันสามารถใช้เครื่องมือทางสถิติเพื่อให้บรรลุและรักษาอัตราข้อบกพร่องของกระบวนการไม่เกิน 3.4 ข้อบกพร่องต่อล้านโอกาส.