Süreç iyileştirmeye meraklıysanız, Lean Six Sigma araçlarını muhtemelen duymuşsunuzdur.

Lean Six Sigma metodolojisi, iş süreçlerinizi iyileştirmede güçlü bir yardımcı olabilir. Ancak bir sorun var. Bu metodolojiye yeniyseniz, oldukça zorlayıcı olabilir. Ayrıntılar kafanızı karıştırabilir veya analiz etmeniz gereken veriler sizi strese sokabilir.

Endişelenmeyin. Bu yazıda, Lean Six Sigma'yı ve on aracı ve bunların süreç verimliliğini artırmak için uygun olduğu iş süreçlerini ayrıntılı olarak inceleyeceğiz. ⚒️

Doğru şekilde uygulandığında, bu araçlar süreç değişkenliğini etkili bir şekilde azaltır ve sürekli iyileştirme kültürünü oluşturur.

Six Sigma araçları nedir?

Six Sigma araçları, süreç değişkenliğini azaltan ve çıktıda daha yüksek kalite seviyeleri sağlayan analitik ve süreç iyileştirme metodolojileridir.

1980'lerde Motorola mühendisi Bill Smith tarafından geliştirilen Six Sigma yaklaşımı, başlangıçta üretim süreçlerinin verimliliğini artırmak için kullanıldı. Zamanla eğitim, sağlık ve hizmetler gibi sektörler de bu yaklaşımı benimsedi.

Six Sigma'nın temel amacı, kusurları belirlemek ve süreç varyasyonlarının altında yatan nedenleri tespit etmektir. İlgili araçlar, süreç sorunlarını kesin olarak belirleyerek tutarlı kalite iyileştirmeleri sağlar.

Bu yöntemlerden yararlanmak, kuruluşların hassas bir şekilde teslimat yapmasını, güvenilirliği artırmasını ve süreç döngü sürelerini kısaltmasını sağlar.

İş Süreçlerini İyileştirmek için 10 Six Sigma Aracı ve Tekniği

İşte, kuruluşunuzun kalite güvence süreçlerini ve operasyonel verimliliğini iyileştirmek için 10 tanınmış Lean Six Sigma aracı:

1. Plan-Yap-Kontrol-Eylem (PDCA)

Bu yinelemeli dört aşamalı model, kuruluşların sürekli kalite kontrolünü ve sürekli öğrenmeyi teşvik etmesine yardımcı olur. PDCA döngüsü artık Six Sigma metodolojisinin temel bir öğesidir ve sektörler genelinde yalın üretim ve kalite kontrolünü iyileştirir.

- Planlama: Planlama aşaması, bir süreç içindeki bir sorunu veya iyileştirme fırsatını belirler. Bu aşamada, mevcut performansı değerlendirmek ve projenin süreç optimizasyon kapsamını tanımlamak için veriler toplanır

- Yapılacaklar: Bu aşamada stratejiler küçük ölçekte uygulanır ve önceki aşamanın sonuçları beklenen sonuçlarla karşılaştırılarak değerlendirilir. Bu, hassas bir şekilde belgelenen kontrollü bir denemedir

- Kontrol: Bu aşamada, takımınız uygulanan değişikliklerin ölçülebilir bir iyileştirme sağlayıp sağlamadığını doğrular

- Uygulama: Bu aşama, değişiklikleri daha büyük ölçekte gerçekleştirir ve önceki aşamalardan gelen geri bildirimleri dahil eder. Başarılı deneme çalışmaları, yeni sürecinizi standartlaştırır

Bu aracı ne zaman kullanmalısınız: PDCA, yazılım geliştirme süreçlerine uygulanabilir. Geri bildirimleri etkili bir şekilde ele alarak, her yinelemenin müşteri beklentilerini karşıladığından veya aştığından emin olabilirsiniz.

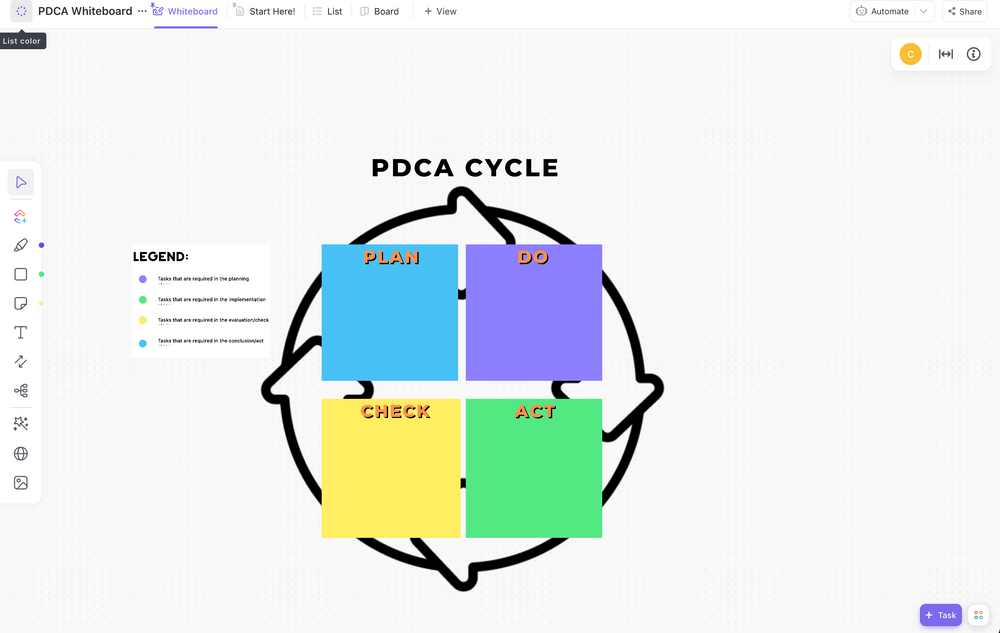

ClickUp'ın Beyaz Tahta özelliği, beyin fırtınası yapmak, strateji geliştirmek ve iş süreçlerini haritalamak için tamamen özelleştirilebilir bir tuval sunar. Ayrıca, çevik iş akışlarını yönetmek, alt görevleri kategorilere ayırmak ve süreç verimsizliklerinin kök nedenlerini belirlemek için de kullanabilirsiniz.

ClickUp'ın PDCA Süreci Beyaz Tahta Şablonu, olası çözümler üzerinde beyin fırtınası yapmanızı ve plan yinelemelerini ve sonuçları izlemenizi sağlar. Bu yapılandırılmış şablon, sürecinizi belirli görevlere ayırmanıza ve farklı durumları kullanarak takımınızı ilerleme hakkında güncel tutmanıza olanak tanır.

2. Değer Akışı Haritalama (VSM)

Değer akışı, genellikle müşterilere ürün veya hizmet sunmak için kullanılan iç ve dış görevlerin sırasıdır. Değer akışı haritalama (VSM) süreci, bir ürün değer akışı boyunca ilerlerken malzeme ve bilgi akışını görselleştirmeye ve analiz etmeye yardımcı olur.

Temel hedefi, uçtan uca süreç görselleştirme yoluyla israfı ve verimsizlikleri belirlemektir.

- Mevcut durumu haritalandırarak başlayın: Bu adım, ölçüm iyileştirmeleri için bir temel oluşturur ve mevcut sistemlerin iş akışları veya darboğazları hakkında içgörüler sunar

- Potansiyel sorunları belirleyin: Bu, aşırı üretim, bekleme süresi, aşırı işleme, kusurlar ve yeteneklerin yeterince kullanılmaması gibi kaynak israfı olabilir

- Gelecekteki iş akışını tasarlayın: Üçüncü adım, israfın en aza indirildiği bir iş akışını hayal etmektir. Bu adım, süreçlerin yeniden tasarlanmasından iş hücresi organizasyonuna kadar her şeyi içerir

- Değişiklikleri uygulayın: Bu aşamada, uygulama aşamasında yeni teknolojiye yatırım veya yeni personel eğitimi gibi yatırımlar yapmanız beklenebilir

Bu aracı ne zaman kullanmalısınız: VSM, üretim sürecini haritalandırırken imalat ve lojistikte iyi sonuç verir. Hammaddelerden müşteri teslimatına kadar gecikmeleri ve katma değeri olmayan faaliyetleri tespit edebilirsiniz.

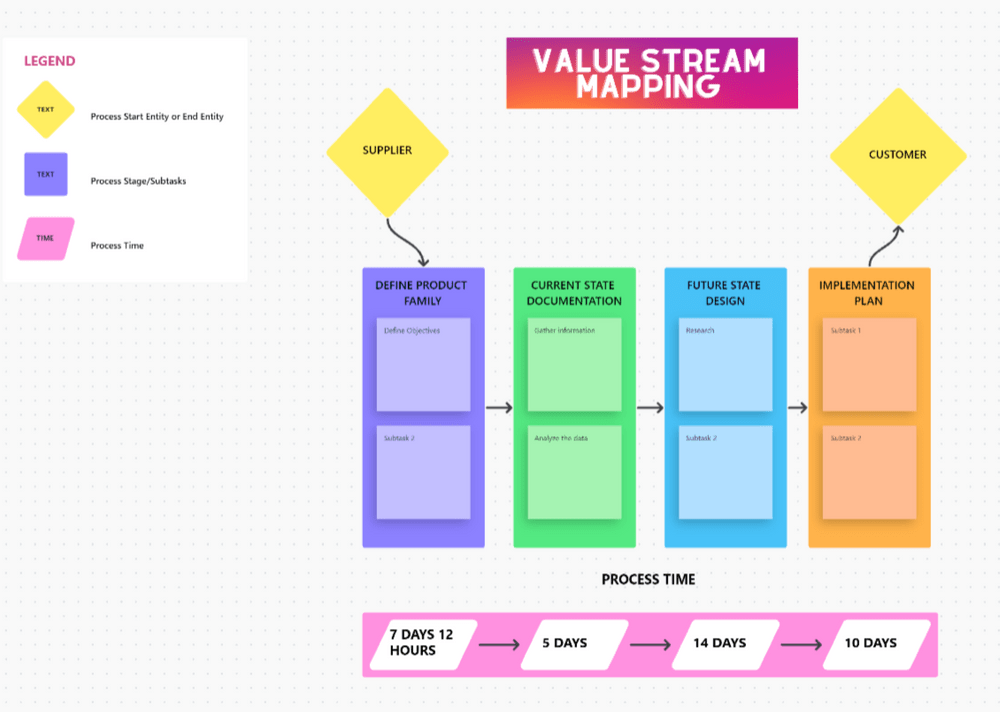

ClickUp'ın Değer Akışı Haritalama Şablonu, mevcut durum haritalarını yükselttikten sonra takımınızın süreçleri sürekli olarak izlemesine ve iyileştirmesine olanak tanır. Bu yinelemeli süreç, mevcut süreçlerinizi iyileştirmenin, iyileştirmelerinizi sürdürmenin ve dinamik pazar koşullarına yanıt verirken çevik kalmanın yollarını bulmanıza yardımcı olur.

3. Neden-Sonuç Diyagramı

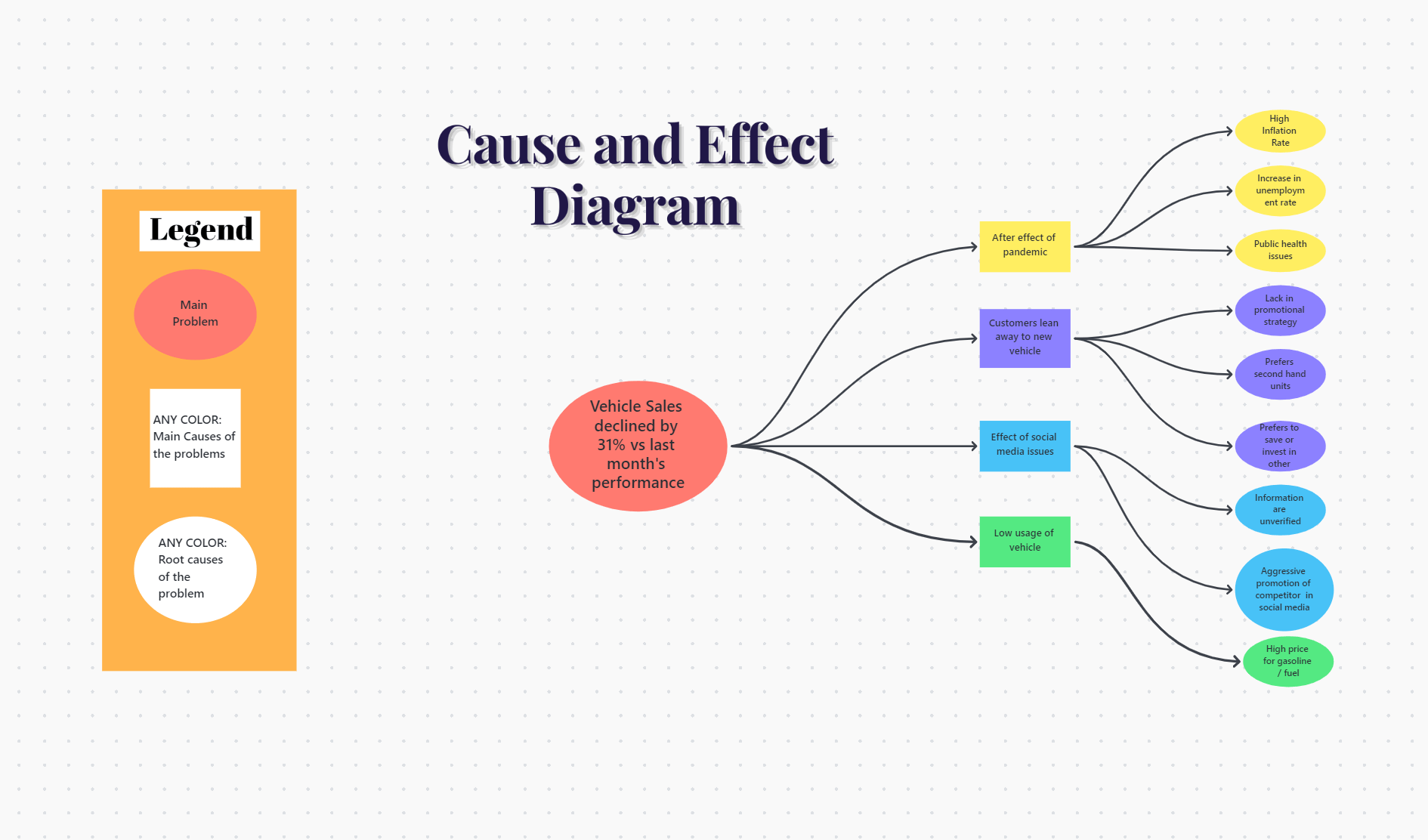

Genellikle balık kılçığı veya Ishikawa diyagramı olarak adlandırılan bu şablon, farklı faktörler arasındaki ilişkileri haritalayarak süreç verimsizliklerinin temel nedenlerini belirlemenize yardımcı olabilir.

Öncelikle, balık kılçığının başındaki sorunu tanımlayın ve odaklanmak için daire içine alın. Ardından, sorun tanımından beyaz tahtanın sol tarafına doğru düz bir çizgi (omurga) çizin. Bu çizgi, nedenler ve sonuçlar arasındaki bağlantıyı temsil eder.

Daha sonra, sorunun nedenlerini kategorilere ayırabilirsiniz. Bu balık kılçığı kaburgaları genellikle iş gücü, malzemeler, yöntemler, makineler veya ölçümlerle ilgili sorunları içerir.

Her ana kategori için belirli dallar eklemeyi düşünün. Belirli nedenleri listelemenin yanı sıra, ekip arkadaşlarınızı bu dallarda fikirlerini paylaşmaya teşvik edebilirsiniz. Çok özel nedenler için alt dallar eklemekten çekinmeyin. ClickUp gibi ücretsiz proje yönetimi yazılımlarını kullanarak süreç iyileştirme yöntemlerinizi ayrıntılı olarak gösteren diyagramlar oluşturun.

Bu aracı ne zaman kullanmalısınız: Bu araç, sağlık hizmetleri ayarlarında olumsuz etkinlikleri analiz etmek veya müşteri hizmetlerinde müşteri memnuniyetini etkileyen tekrarlayan sorunları çözmek için etkilidir.

ClickUp'ın Neden ve Sonuç Beyaz Tahta Şablonu, sorunlarınız ve bunların olası nedenleri arasındaki ilişkileri listelemenizi ve gözden geçirmenizi sağlar. Dijital işaretleyicileri kullanarak anahtar sorunları vurgulayabilir ve bunları daha ayrıntılı olarak incelemek için tartışmalara katılabilirsiniz. Teşhis tamamlandığında, istediğiniz ClickUp iş akışını oluşturarak her bir kök nedeni ele almak için özel eylem adımları belirleyebilirsiniz.

4. Beş Neden

Bu Six Sigma aracı, bir süreç sorununun kök nedenlerini "Neden" sorusunu beş kez veya gerektiği kadar çok kez sorarak araştırır.

Sorunun teşhisiyle ilgili her son cevaba sürekli olarak "Neden?" diye sormak sizi kök nedene yaklaştırır.

Buradaki hedefiniz, sorunun temel nedenini ortaya çıkarmak için semptomların ve varsayımların katmanlarını tek tek kaldırmaktır. Sorun belirlendikten sonra, özel önlemler geliştirmek daha kolay olur.

Örneğin, çalışanlarınızı elde tutmakta sorun yaşadığınızı varsayalım. Beş neden yöntemi kullanarak sorunun temel nedenini belirleyin.

Sorun: Düşük çalışan bağlılığı oranı.

- Neden: İş programları esnek değildi

- Neden: Projelerin kapsamı net değil

- Neden: Ürün özetleri zamanında paylaşılmadı

- Neden: Müşteri tarafında düşük verimlilik

- Neden: Tam ürün bilgilerini toplamak ve paylaşmak için kaynak eksikliği

Bu nedenlerden dolayı, sorunların müşterinin kapsamlı ürün özetlerini zamanında paylaşamamasından kaynaklandığı açıktır. Bu sorunu iş akışının daha erken aşamalarında ele almak, çalışanlarınızın plana göre çalışmasına ve iş memnuniyetini artırmasına yardımcı olabilir.

Bu Lean Six Sigma aracı, semptomları sorunun kök nedeninden ayırırken basitlik, verimlilik ve etkinlik sunar.

Bu aracı ne zaman kullanmalısınız: Beş neden, özellikle sorunların karmaşık ve çok katmanlı olduğu durumlarda, kök neden analizi gerektiren durumlarda en iyi şekilde kullanılır. Makine arızalarının veya süreç kesintilerinin nedenlerini anlamak için bu Six Sigma aracını operasyonel ortamlarda kullanmayı düşünün.

ClickUp'ın 5 Neden Şablonu, daha hızlı takım işbirliği ve verimsizlikleri gidermek için tekrarlanabilir bir metodoloji sağlar. Süreç değişkenliklerinin temel nedenlerini belirledikten sonra, takım üyelerine belirli görevler oluşturup atayarak doğrudan sorun çözmeye geçin.

5. FMEA

Hata Türleri ve Etkileri Analizi (FMEA), bir tasarım, üretim veya montaj sürecinde, bir üründe veya hizmette olası tüm hataları listelemek için en iyisidir.

Potansiyel hata noktalarını tespit etmek ve şirketlerin erken teşhis yoluyla düzeltici önlemler almasını sağlamak için tasarlanmıştır. FMEA'yı, sorunları etkilerine ve meydana gelme olasılıklarına göre önceliklendirmek için kullanabilirsiniz.

Analiz edilecek süreç hakkında bilgi sahibi olan, farklı fonksiyonlardan oluşan bir takım oluşturarak başlayın. Bu, olası hatalara ilişkin çeşitli bakış açıları sunar.

Analiz edilecek ürün, süreç, tasarım veya hizmeti tanımladıktan sonra, her adımı veya bileşeni listeleyin ve arızaların meydana gelebileceği yolları haritalandırın. Bunlar, arıza modlarınızdır.

Her hata modu, ciddiyeti (S), oluşumu (O) ve tespit edilebilirliği (D) yansıtacak şekilde puanlanır. Risk Öncelik Sayısı (RPN) şu şekilde hesaplanır:

RPN = S x O x D

Bu RPN'yi, ürün işlevselliğini en çok etkileyen faktörlere göre arıza modlarını önceliklendirmek için kullanın.

Bu aracı ne zaman kullanmalısınız: Özellikle ürün veya süreç lansmanlarından önce, yeni veya mevcut süreç risk değerlendirmeleri için uygundur. Otomotiv ve havacılık endüstrilerinde, gelecekteki arızaları önlemek ve güvenilirliği artırmak için tasarım ve geliştirme aşamalarında yaygın olarak kullanılır.

ClickUp'ın FMEA Lean Six Sigma Şablonu, beklenmedik verimsizlikleri önlemek için hangi alt süreçlerin veya bileşenlerin iyileştirilmesi gerektiğini netleştirir. Çeşitli görünümleri, riskleri önem ve sıklıklarına göre düzenlemenize yardımcı olur.

6. Kanban

Kanban panoları, iş süreçlerini optimize etmek için yalın yönetimde kullanılan güçlü görsel araçlardır. Kullanıcıların görevleri görselleştirmesine, devam eden işleri sınırlamasına ve akışı en üst düzeye çıkararak süreç verimsizliklerini ve operasyonel etkinliği iyileştirmesine olanak tanır.

İlk olarak, anahtar iş süreçlerini haritalandırın ve her süreci farklı aşamalara ayırın. İlki, ürün teslimatı veya müşteri kaydı gibi faktörleri içerirken, ikincisi "Talep Alındı", "Kalite Kontrol" veya "İşleme" gibi aşamaları içerebilir.

Her aşama için sütunlar içeren Kanban panonuzu oluşturun. Bu görsel düzen, görevlerinizin ilerlemesini göstererek darboğazları verimli bir şekilde tespit etmenizi sağlar.

Aynı anda işlenebilecek görevlerin maksimum sayısını (WIP sınırları) belirtmeyi unutmayın. Bu, engelleri belirlemek ve proaktif olarak ele almak için çok önemlidir.

Genel olarak, dinamik görev yönetimi, süreç akışına ilişkin gerçek zamanlı geri bildirim sağlar ve tüm gecikmeleri vurgular. Bu Six Sigma aracının mimarisi, kaynakları yeniden tahsis ederek süreç ayarlamaları yapılmasına yardımcı olur. Verimsizlikleri azaltmak için süreç adımlarını yeniden tanımlamayı da deneyebilirsiniz.

Bu aracı ne zaman kullanmalısınız: Kanban, yazılım geliştirme ve editoryal içerik takımlarının projeleri yönetmesi, iş akışını düzenlemesi ve devam eden işleri görsel olarak sınırlaması için uygundur.

Örneğin, ClickUp'ın Kanban Panosu özelliği, iş akışı aşamalarını net bir şekilde görselleştirmenize ve gerçek zamanlı ilerlemeyi izlemenize olanak tanır. Bu yetenekleri Six Sigma'nın veri odaklı yaklaşımıyla birleştirmek, küçük ve büyük ölçekli süreçlerde hataları önlemek için mükemmeldir.

ClickUp'ın Kanban Panosu Şablonu, daha büyük görevleri daha ulaşılabilir alt görevlere böler ve takımınızın kapasitesi hakkında içgörüler sunar. Görev döngü sürelerini önemli ölçüde azaltabilir ve kaynaklarınızın ROI'sini en üst düzeye çıkarabilir.

7. Pareto grafiği

Pareto grafikleri, bir süreçteki sorunların veya nedenlerin sıklığını veya etkisini temsil eden bir tür çubuk grafiktir. 80/20 Pareto ilkesi, tüm sorunların %80'inin nedenlerin %20'sinden kaynaklandığını öne sürer.

Grafik, bir sorunun "önemsiz birçok" nedeninden "önemli birkaç" nedenini ayırmanıza yardımcı olur. Bu, yüksek etkili sorunları baştan ele almanızı sağlar.

İlk iki adımınız veri toplama ve kategorize etmeyi içerir. Sorunlar kategorize edildikten sonra, her kategori için oluşum sıklığını hesaplamanız gerekir. Şimdi, kategorileri yüksekten düşüğe doğru sıralayın. Ardından, her kategoriye ait toplam kusurların veya nedenlerin hesaplanan kümülatif yüzdesini hesaplayın.

Son olarak, kategorileri grafiğin yatay eksenine ve sıklığı dikey eksenine yerleştirin.

Pareto Grafiği, iş süreçleri iyileştirme hedeflerinize şu şekilde yardımcı olur:

- Sorunları ölçme ve karşılaştırma

- Odak alanlarını belirleme

- Kaynakları etkili bir şekilde tahsis etme

- İyileştirmeler için yineleme

Bu aracı ne zaman kullanmalısınız: Yazılım geliştirmede, sıklık ve kullanıcı etkisine göre hangi hataların veya özelliklerin öncelikle ele alınması gerektiğini belirleyerek yardımcı olur.

8. Takt süresi

Takt süresi, üretim oranlarını müşteri talebiyle senkronize ederek sorunsuz ve sürekli bir operasyon akışı sağlayan temel bir kavramdır.

Takt süresi, ürünlerin ihtiyaç duyulma hızına uygun üretim hızını ayarlamanıza yardımcı olur. Takt süresi ile yüksek üretim verimliliği ve daha düşük atık ve envanter maliyetleri bekleyebilirsiniz.

Takt Süresi = Toplam kullanılabilir üretim süresi / Müşteri talebi

Örneğin, bir fabrika günde 960 dakika çalışıyor ve müşteri talebi günde 320 birim ise, takt süresi şöyledir:

Takt Süresi = 960 dakika / 320 birim = 3 dakika / birim

İş süreci iyileştirmede, takt süresi iş yüklerini dengeleyerek veya üretim hatlarını yeniden yapılandırarak işlemlerin hızını ayarlamak için uygundur. Üretim metriklerini izleyerek herhangi bir adımın takt süresine uymadığını kontrol edebilirsiniz.

Bu aracı ne zaman kullanmalısınız: Bu araç, tüketici elektroniği üretim sektöründe en iyi sonucu verir. Üretim hızını pazar talebiyle uyumlu hale getirerek aşırı üretimi önler ve envanter maliyetlerini azaltır.

9. Poka-Yoke

Japonca "hatasızlık" anlamına gelen Poka-Yoke, hataları kaynağında önlemek ve düzeltmek için süreçlere hata önleme mekanizmaları ekler. Bu Six Sigma aracı, hataların oluşmasını neredeyse imkansız hale getirir.

Çoğu Six Sigma tekniğinde olduğu gibi, süreci analiz ederek ve yaygın hata noktalarını belirleyerek başlarsınız. Bunlar, unutkanlık veya yanlış varsayımlar gibi insan hatalarından kaynaklanabilir.

Ayrıca, sürecin tasarımı, arayüzü veya çalışan ile süreç arasındaki etkileşimden kaynaklanan hataları analiz eder.

En önemli kısım, hataları önleyen veya bir hata oluştuğunda bunu hemen ortaya çıkaran bir Poka-Yoke çözümü geliştirmektir. İşte üç temel Poka-Yoke türü:

- İletişim türü: Fiziksel özellikleri test ederek ürün kusurlarını belirler

- Sabit değer türü: Belirli sayıda hareket veya eylemin gerçekleştirilmesini sağlar

- Hareket adımı (sıra) türü: Eylemlerin doğru sırayla yapıldığını ve doğru sipariş sırasına göre ve eksiklik olmadan tamamlandığını doğrular

Yukarıdaki tekniklerden ikisini birleştirerek A/B testi gerçekleştirmek için ek süreç iyileştirme şablonlarını deneyebilirsiniz.

Bu aracı ne zaman kullanmalısınız: Otomotiv üretiminde yaygın olarak kullanılan Poka-Yoke, parçaların doğru şekilde takılmasını sağlayarak montaj hatalarını önler ve ürün kalitesini artırır.

10. SIPOC

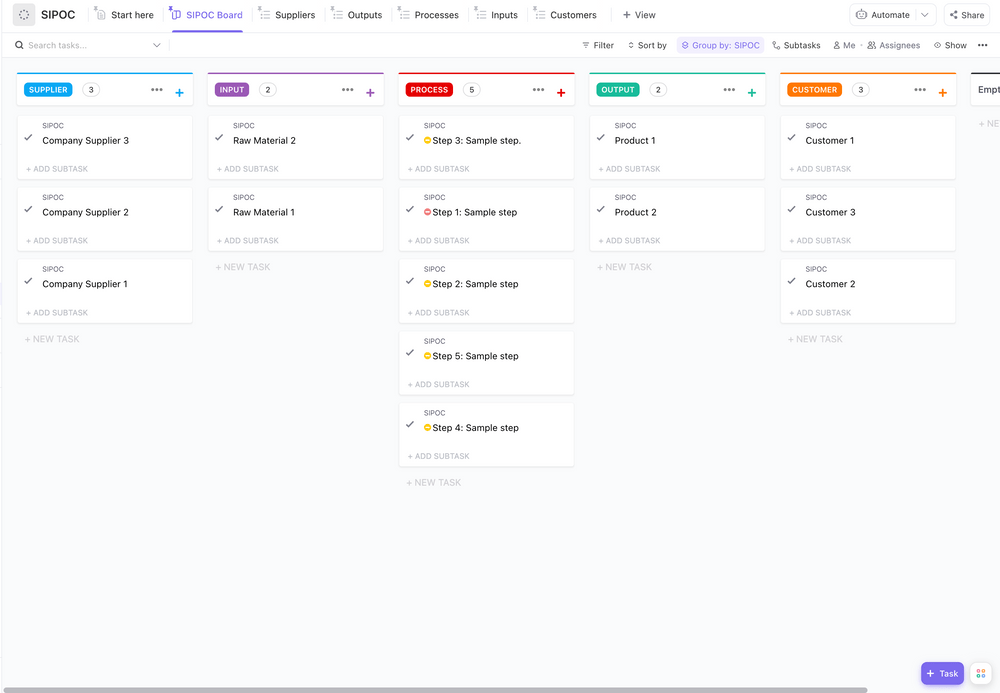

Bu, Tedarikçiler, Girdiler, Süreçler, Çıktılar ve Müşteriler için kullanılan bir kısaltmadır. SIPOC, takımınızın bağlamı, kapsamı ve ilgili anahtar paydaşları görselleştirmesine yardımcı olur. Sonraki analizlerin veya değişikliklerin iyi hedeflenmiş ve ilgili olmasını sağlamak için bu yalın Six Sigma türünü kullanın.

İyileştirmek istediğiniz süreci beş ila yedi üst düzey adımda açıklayın. Ardından, SIPOC'un beş bileşenini haritalandırın.

- Tedarikçiler sürece girdi sağlar. Bunlar iç takımlar, dış satıcılar veya sistemler olabilir

- Girdiler, sürecin yürütülmesine yardımcı olan malzemeleri, bilgileri veya diğer kaynakları listeler

- Süreç, baştan sona görevin kritik adımlarını içerir. Bunun ayrıntılı bir süreç haritası değil, üst düzey bir genel bakış olmasını unutmayın

- Çıktılar, sürecin ne ürettiğini tanımlar. Bunlar, süreçten elde edilen sonuçlar veya ürünlerdir

- Müşteriler, çıktılarınızı alan kişilerdir. Müşterilerin kuruluşun içinden veya dışından olabileceğini unutmayın

Tedarikçilerden müşterilere kadar tüm süreçteki akışı açıklayan basit bir SIPOC tablosu veya diyagramı oluşturabilirsiniz. Farklı yardımcı program stillerini daha iyi anlamak için farklı SIPOC Diyagram şablonlarıyla çalışmayı deneyin.

Bu aracı ne zaman kullanmalısınız: Bu araç, konaklama veya bankacılık gibi hizmet sektörlerinde müşteri hizmetleri süreçlerini haritalamak için uygundur. Müşteri deneyimlerini etkileyen unsurları belirlemeye yardımcı olur.

ClickUp'ın SIPOC Şablonu, gereksiz görevlere zaman ve kaynak harcamadan tedarik zinciriniz için sistematik süreçler belirlemenizi sağlar. Takımınıza, tedarikçi, süreç, girdi ve çıktı gibi ayrı görünümler aracılığıyla süreç kapsamı hakkında bilgi vererek verimsizlikleri daha hızlı bulmanıza yardımcı olur.

Operasyonel Mükemmelliğe Giden Yolunuz

Bu Six Sigma araçları, işinizin veya takımınızın süreç iyileştirme yaklaşımında stratejik bir gelişme sağlar. Tek tek süreçleri optimize etmenin yanı sıra, takımların sürekli iyileştirme kültürünü benimsemelerini sağlar.

Bu araçları günlük operasyonlara entegre etmek, kuruluşunuzun verimlilik ve kalitede sürdürülebilir kazanımlar elde etmesini sağlar. Nereden başlayacağınızı merak ediyorsanız, iş süreçlerinizi daha güvenilir ve hataya daha az açık hale getirmek için Six Sigma şablonlarını ClickUp'a entegre etmeyi deneyin.

ClickUp'a bugün kaydolun ve sürekli iyileştirme kültürünü teşvik edin.

Sıkça sorulan sorular

1. Six Sigma araçları nedir?

Six Sigma araçları, hataları en aza indirerek iş süreçlerini iyileştirir. Bunlardan bazıları, kök nedenleri belirlemek için kullanılan Balık Kemiği Diyagramı, kritik iyileştirme alanlarını hedeflemek için kullanılan Pareto Grafiği ve FMEA, sorunun kaynağına inmek için kullanılan 5 Neden, değişkenliği izlemek için kullanılan Kontrol Grafikleri ve yinelemeli planlama için kullanılan PDCA'dır.

2. Six Sigma bir Lean aracı mıdır?

Six Sigma araçları, her ikisi de iş verimliliğini artırmayı amaçladığından genellikle Lean ile ilişkilendirilir. Lean, verimliliği artırmak için israfı ortadan kaldırmaya ve üretim süreçlerinin akışını iyileştirmeye odaklanır. Öte yandan, Six Sigma kaliteyi artırmak için varyasyonu ve kusurları azaltır.

3. Six Sigma bir kalite aracı mıdır?

Evet, Six Sigma temelde süreç varyasyonunu azaltmak ve çıktı kalitesini iyileştirmek için tasarlanmış bir kalite iyileştirme aracıdır. İstatistiksel araçlar kullanarak, milyon fırsat başına 3,4'ten fazla olmayan bir süreç hata seviyesi elde edilebilir ve bu seviye korunabilir.