Om du har en förkärlek för processförbättring har du troligen hört talas om Lean Six Sigma-verktyg.

Lean Six Sigma-metoden kan vara ett kraftfullt verktyg för att förbättra dina affärsprocesser. Men det finns en hake. Om du är nybörjare inom metoden kan den kännas ganska överväldigande. Detaljerna kan förvirra dig, eller så kan du känna dig stressad av all data du behöver analysera.

Oroa dig inte. I det här inlägget kommer vi att gå igenom Lean Six Sigma och tio verktyg samt de affärsprocesser som de passar för att öka processeffektiviteten. ⚒️

När dessa verktyg implementeras på rätt sätt minskar de effektivt processvariabiliteten och skapar en kultur av kontinuerlig förbättring.

Vad är Six Sigma-verktyg?

Six Sigma-verktyg är analytiska metoder för processförbättring som minskar processvariabiliteten och säkerställer högre kvalitetsnivåer i resultatet.

Six Sigma-metoden utvecklades på 1980-talet av Motorolas ingenjör Bill Smith och användes ursprungligen för att förbättra genomströmningen i tillverkningsprocesser. Med tiden har branscher som utbildning, hälso- och sjukvård och tjänster anammat denna metod.

Det centrala målet med Six Sigma är att identifiera fel och upptäcka de bakomliggande orsakerna till processvariationer. De tillhörande verktygen implementerar konsekventa kvalitetsförbättringar genom att identifiera processproblem.

Genom att utnyttja dessa metoder kan organisationer leverera med precision, förbättra tillförlitligheten och minska processcykeltiderna.

10 Six Sigma-verktyg och tekniker för att förbättra affärsprocesser

Här är 10 välrenommerade Lean Six Sigma-verktyg för att förbättra din organisations kvalitetssäkringsprocesser och operativa effektivitet:

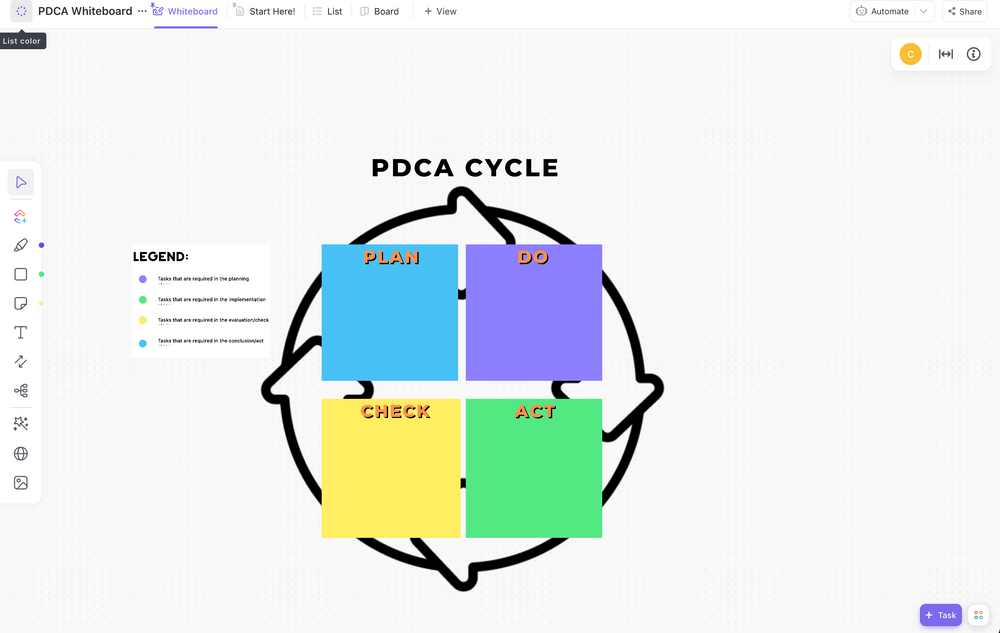

1. Planera-Gör-Kontrollera-Agera (PDCA)

Denna iterativa fyrfasmodell hjälper organisationer att främja kontinuerlig kvalitetskontroll och kontinuerligt lärande. PDCA-cykeln är nu ett grundläggande element i Six Sigma-metoden, som förbättrar lean manufacturing och kvalitetskontroll i alla branscher.

- Planering: I planeringsfasen identifieras ett problem eller en möjlighet till förbättring inom en process. I detta skede samlas data in för att utvärdera nuvarande prestanda och definiera projektets omfattning för processoptimering.

- Gör: I detta steg implementeras strategierna i liten skala och resultaten från det föregående steget utvärderas mot de förväntade resultaten. Det är ett kontrollerat experiment med noggrann dokumentation.

- Kontroll: Vid denna punkt kommer ditt team att verifiera om de implementerade förändringarna har lett till en mätbar förbättring.

- Genomförande: I denna fas genomförs förändringarna i större skala och feedback från tidigare faser införlivas. Framgångsrika testkörningar standardiserar din nya process.

När ska man använda detta verktyg: PDCA kan tillämpas på mjukvaruutvecklingsprocesser. Genom att hantera feedback på ett effektivt sätt kan du säkerställa att varje iteration uppfyller eller överträffar kundernas förväntningar.

ClickUps whiteboard-funktion erbjuder en helt anpassningsbar yta för brainstorming, strategiarbete och kartläggning av affärsprocesser. Du kan också använda den för att hantera agila arbetsflöden och kategorisera deluppgifter och grundorsaker till ineffektiva processer.

Med ClickUps PDCA-processmall för whiteboard kan du brainstorma möjliga lösningar och spåra planiterationer och resultat. Denna strukturerade mall gör att du kan organisera din process i specifika uppgifter och använda olika statusar för att hålla ditt team uppdaterat om framstegen.

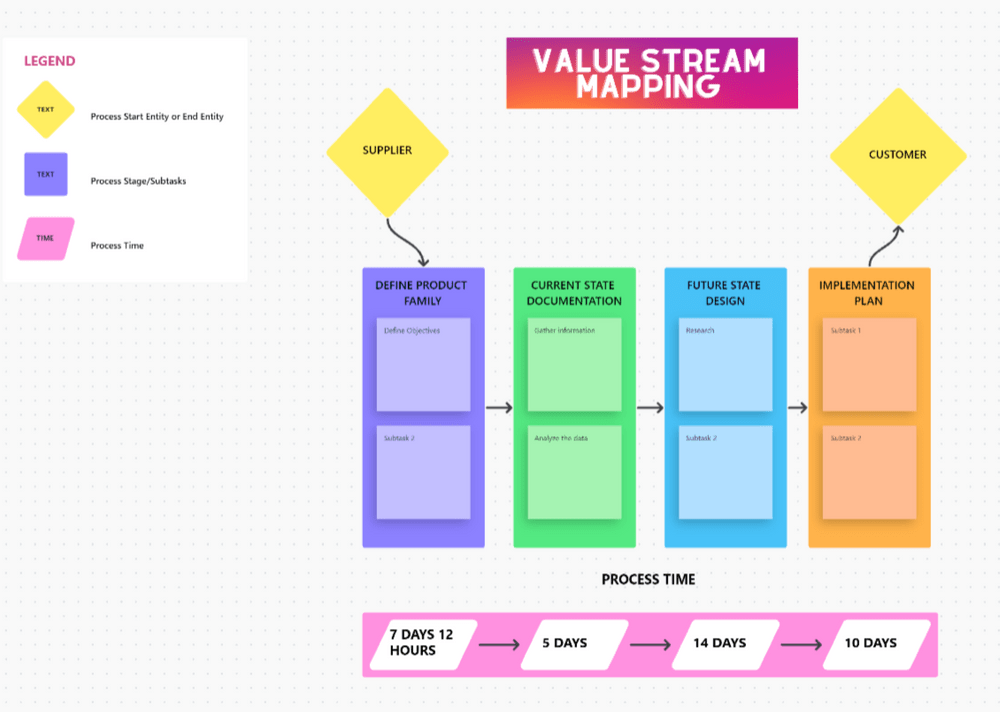

2. Värdeflödeskartläggning (VSM)

En värdeflöde är ordningen på interna och externa uppgifter som vanligtvis används för att leverera produkter eller tjänster till kunder. Processen för värdeflödeskartläggning (VSM) hjälper till att visualisera och analysera flödet av material och information när en produkt rör sig genom värdeflödet.

Dess primära mål är att identifiera slöseri och ineffektivitet genom visualisering av hela processen.

- Börja med att kartlägga nuläget: Detta steg skapar en baslinje för att mäta förbättringar och ger insikter i befintliga systems arbetsflöden eller flaskhalsar.

- Identifiera potentiella problem: Det kan handla om slösade resurser som överproduktion, väntetider, överbearbetning, defekter och underutnyttjad kompetens.

- Utforma ett framtida arbetsflöde: Det tredje steget innebär att man föreställer sig ett arbetsflöde med minimalt slöseri. Detta steg omfattar allt från omdesign av processer till organisation av arbetsceller.

- Genomför dina förändringar: I detta skede kan du förvänta dig investeringar i ny teknik eller utbildning av ny personal i implementeringsfasen.

När ska man använda detta verktyg: VSM fungerar bra inom tillverkning och logistik när man kartlägger produktionsprocessen. Du kan identifiera förseningar och aktiviteter som inte tillför något mervärde, från råvaror till leverans till kunden.

ClickUps mall för värdeströmskartläggning gör det möjligt för ditt team att kontinuerligt övervaka och förfina processer efter att ha uppgraderat de aktuella tillståndskartorna. Denna iterativa process hjälper dig att brainstorma sätt att förbättra dina befintliga processer, upprätthålla dina förbättringar och förbli flexibel när du svarar på dynamiska marknadsförhållanden.

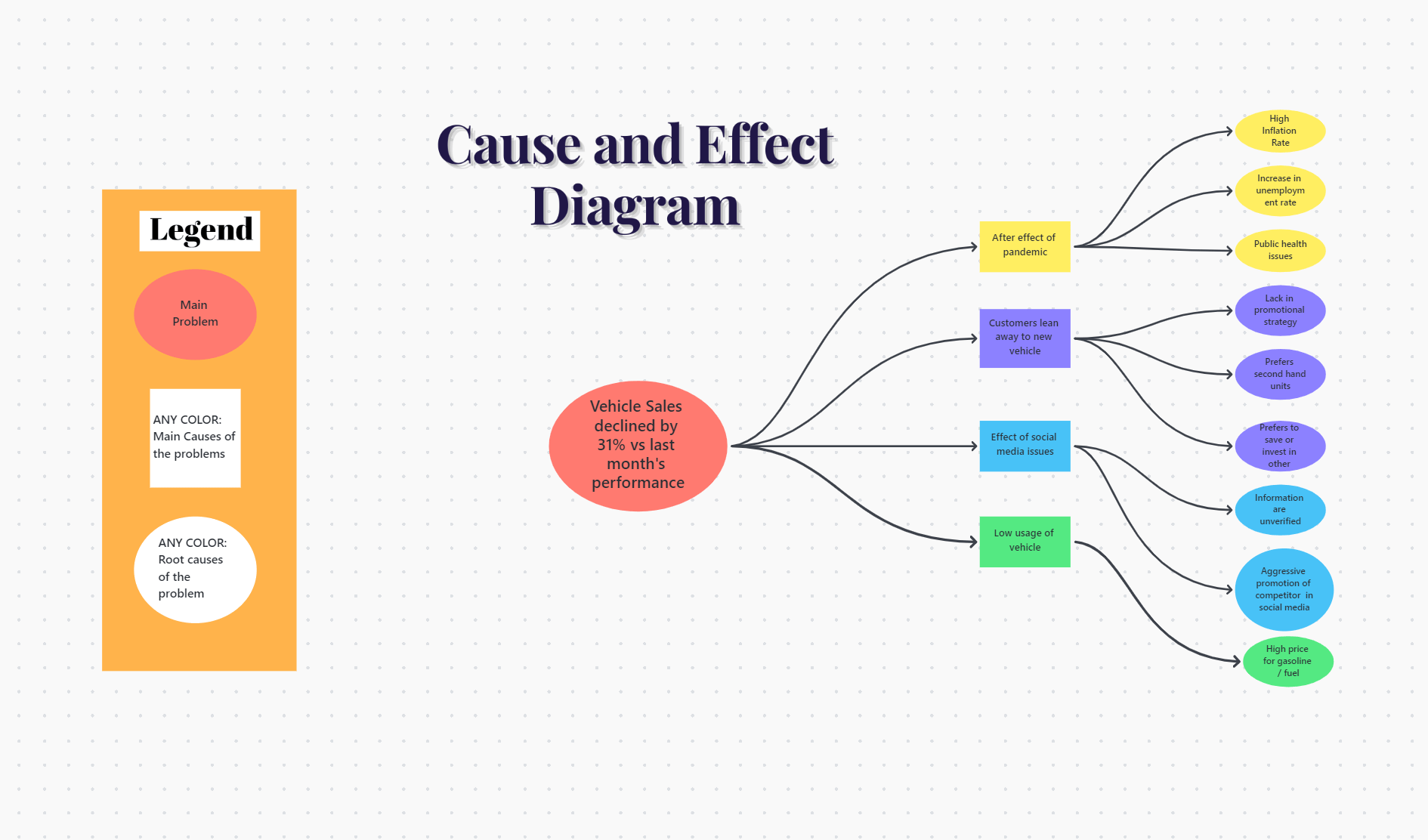

3. Orsak- och verkansdiagram

Denna mall, som ofta kallas fiskbensdiagram eller Ishikawa-diagram, kan hjälpa dig att hitta de bakomliggande orsakerna till ineffektiva processer genom att kartlägga relationerna mellan olika faktorer.

Du börjar med att definiera problemet i toppen av fiskbenet och ringa in det för att fokusera. Därefter ritar du en rak linje (ryggraden) från problemformuleringen till vänster på whiteboardtavlan. Denna linje representerar kopplingen mellan orsaker och effekter.

Vidare kan du kategorisera orsakerna till problemet. Dessa ribbor i fiskbenet omfattar ofta frågor som rör personal, material, metoder, maskiner eller mätningar.

Överväg att lägga till specifika grenar för varje huvudkategori. Förutom att lista särskilda orsaker kan du uppmuntra dina teammedlemmar att dela med sig av idéer om dessa grenar. Lägg gärna till undergrenar för mycket specifika orsaker. Använd gratis projektledningsprogramvara som ClickUp för att skapa diagram som bryter ner dina processförbättringsmetoder.

När ska man använda detta verktyg: Detta verktyg är effektivt inom hälso- och sjukvården för att analysera negativa händelser eller inom kundservice för att lösa återkommande problem som påverkar kundnöjdheten.

Med ClickUps mall för orsak och verkan kan du lista och granska relationerna mellan dina problem och deras potentiella orsaker. Du kan använda digitala markörer för att markera viktiga frågor och delta i diskussioner för att undersöka dem ytterligare. När diagnosen är klar kan du fastställa skräddarsydda åtgärder för att ta itu med varje grundorsak genom att skapa ett ClickUp-arbetsflöde efter eget val.

4. De fem varför-frågorna

Detta Six Sigma-verktyg utforskar de grundläggande orsakerna till ett processproblem genom att ställa frågan ”Varför?” fem gånger eller så många gånger som behövs.

Genom att kontinuerligt ställa frågan ”Varför?” till varje svar som rör diagnostiseringen av problemet kommer du närmare den bakomliggande orsaken.

Ditt mål här är att skala bort lager av symptom och antaganden för att avslöja vad som i grunden orsakar problemet. När problemet väl har identifierats är det lättare att utveckla skräddarsydda motåtgärder.

Anta till exempel att du har problem med att behålla anställda. Använd metoden med de fem varför-frågorna för att identifiera den bakomliggande orsaken till problemet.

Problem: Dålig personalbehållning.

- Varför: Arbetsschemana var inte flexibla

- Varför: Projektens omfattning är oklar

- Varför: Produktbeskrivningarna delades inte ut i tid.

- Varför: Dålig produktivitet från kundens sida

- Varför: Brist på resurser för att samla in och dela komplett produktinformation

Av dessa orsaker är det tydligt att problemen beror på kundens oförmåga att dela omfattande produktbeskrivningar i tid. Att ta itu med detta tidigare i arbetsflödet kan hjälpa dina anställda att arbeta enligt plan och förbättra deras arbetsglädje.

Detta Lean Six Sigma-verktyg erbjuder enkelhet, effektivitet och ändamålsenlighet när det gäller att skilja symtom från problemets grundorsak.

När ska du använda detta verktyg: De fem varför-frågorna används bäst i situationer som kräver grundorsaksanalys, särskilt när problemen är komplexa och mångfacetterade. Överväg att använda detta Six Sigma-verktyg i operativa miljöer för att förstå orsakerna till maskinfel eller processstörningar.

ClickUps mall för 5 Whys möjliggör snabbare teamsamarbete och en repeterbar metodik för att lösa ineffektiviteter. När du har identifierat de grundläggande orsakerna till processvariationer kan du gå direkt till problemlösning genom att skapa och tilldela specifika uppgifter till dina teammedlemmar.

5. FMEA

Failure Modes and Effects Analysis (FMEA) är bäst för att lista alla möjliga fel i en design, en tillverknings- eller monteringsprocess, en produkt eller en tjänst.

Den är utformad för att upptäcka potentiella felpunkter och göra det möjligt för företag att vidta korrigerande åtgärder genom tidig upptäckt. Du kan använda FMEA för att prioritera problem baserat på deras inverkan och sannolikhet att inträffa.

Börja med att sätta ihop ett tvärfunktionellt team med kunskap om den process som ska analyseras. Detta ger flera perspektiv på potentiella fel.

När du har definierat den produkt, process, design eller tjänst som ska analyseras, listar du varje steg eller komponent och kartlägger hur fel kan uppstå. Det här är dina felfunktioner.

Varje feltyp poängsätts för att återspegla dess allvar (S), förekomst (O) och upptäckbarhet (D). Riskprioritetstalet (RPN) beräknas enligt följande:

RPN = S x O x D

Använd denna RPN för att prioritera felmodeller baserat på vad som påverkar produktens funktionalitet mest.

När ska du använda detta verktyg: Det passar för ny eller befintlig processriskbedömning, särskilt före produkt- eller processlanseringar. Det används i stor utsträckning under design och utveckling inom bil- och flygindustrin för att förhindra framtida fel och öka tillförlitligheten.

ClickUps FMEA Lean Six Sigma-mall klargör vilka delprocesser eller komponenter som behöver förbättras för att undvika oväntade ineffektiviteter. Dess olika vyer hjälper dig att organisera risker efter allvarlighetsgrad och frekvens.

6. Kanban

Kanban-tavlor är kraftfulla visuella verktyg inom lean management för att optimera affärsprocesser. De gör det möjligt för användare att visualisera uppgifter, begränsa pågående arbete och maximera flödet för att åtgärda ineffektivitet i processer och öka den operativa effektiviteten.

Börja med att kartlägga viktiga affärsprocesser och klassificera varje process i olika steg. Det första inkluderar faktorer som produktleverans eller kundonboarding, och det senare kan inkludera "Begäran mottagen", "Kvalitetskontroll" eller "Bearbetning" etc.

Skapa din Kanban-tavla med kolumner för varje steg. Denna visuella layout visar hur dina uppgifter fortskrider, så att du effektivt kan upptäcka flaskhalsar.

Glöm inte att nämna det maximala antalet uppgifter (WIP-gränser) som kan hanteras samtidigt. Detta är avgörande för att identifiera blockeringar och hantera dem proaktivt.

Sammantaget ger dess dynamiska uppgiftshantering feedback i realtid om processflödet och belyser alla förseningar. Arkitekturen i detta Six Sigma-verktyg hjälper till att göra processjusteringar genom att omfördela resurser. Du kan också försöka omdefiniera processteg för att minska ineffektiviteten.

När ska du använda detta verktyg: Kanban passar programvaruutveckling och redaktionella innehållsteam för att hantera projekt, reglera arbetsflödet och begränsa pågående arbete visuellt.

Med ClickUps Kanban Board-funktion kan du till exempel visualisera arbetsflödets olika steg tydligt och följa framstegen i realtid. Att kombinera dessa funktioner med Six Sigmas datadrivna tillvägagångssätt är perfekt för att felsäkra både små och stora processer.

ClickUps Kanban-tavla delar upp större uppgifter i mer hanterbara deluppgifter och ger insikt i ditt teams kapacitet. Det kan minska uppgiftscykelns längd avsevärt och maximera avkastningen på dina resurser.

7. Pareto-diagram

Pareto-diagram är en typ av stapeldiagram som visar frekvensen eller påverkan av problem eller orsaker i en process. 80/20-principen enligt Pareto antyder att 80 % av alla problem beror på 20 % av orsakerna.

Diagrammet hjälper dig att skilja de ”viktiga få” från de ”triviala många” orsakerna till ett problem. På så sätt kan du ta itu med de mest påverkande frågorna från början.

De två första stegen omfattar datainsamling och kategorisering. När problemen har kategoriserats måste du räkna ut hur ofta varje kategori förekommer. Nu rangordnar du kategorierna utifrån hur ofta de förekommer, från hög till låg. Därefter beräknar du den kumulativa procentandelen av totala fel eller orsaker som varje kategori står för.

Slutligen plottar du kategorierna på diagrammets horisontella axel och frekvensen på den vertikala axeln.

Pareto-diagrammet hjälper dig att uppnå dina mål för förbättring av affärsprocesser genom att:

- Mäta och jämföra problem

- Identifiera fokusområden

- Effektiv resursfördelning

- Iterera för förbättringar

När ska man använda detta verktyg: Det hjälper i mjukvaruutveckling genom att prioritera vilka buggar eller funktioner som ska åtgärdas först baserat på deras frekvens och påverkan på användarna.

8. Takttid

Takttid är ett grundläggande begrepp som synkroniserar produktionshastigheten med kundernas efterfrågan, vilket skapar ett smidigt och kontinuerligt flöde i verksamheten.

Takt-tid hjälper dig att ställa in produktionstakten så att den matchar den hastighet med vilken produkterna behövs. Med Takt-tid kan du förvänta dig hög produktionseffektivitet och lägre kostnader för avfall och lager.

Takttid = Total tillgänglig produktionstid / Kundbehov

Om en fabrik till exempel är i drift 960 minuter per dag och kundernas efterfrågan är 320 enheter per dag, är takt-tiden:

Takttid = 960 minuter / 320 enheter = 3 minuter / enhet

Vid förbättring av affärsprocesser är takt-tid lämpligt för att justera hastigheten på verksamheten genom att balansera arbetsbelastningen eller omkonfigurera produktionslinjerna. Du kan övervaka produktionsmått för att kontrollera om några steg inte uppfyller takt-tiden.

När ska man använda detta verktyg: Detta fungerar bäst inom tillverkningen av konsumentelektronik. Det hjälper till att anpassa produktionshastigheten efter marknadens efterfrågan för att undvika överproduktion och minska lagerkostnaderna.

9. Poka-Yoke

Poka-Yoke är ett japanskt uttryck för ”felsäkring” och innebär att man bygger in felsäkra funktioner i processer för att undvika och korrigera fel vid källan innan de blir defekter. Detta Six Sigma-verktyg gör det praktiskt taget omöjligt för fel att uppstå.

Liksom de flesta Six Sigma-tekniker börjar du med att analysera processen och upptäcka vanliga felpunkter. Dessa kan bero på mänskliga misstag som glömska eller felaktiga antaganden.

Vidare analyserar den fel som orsakas av processens utformning, gränssnitt eller interaktionen mellan medarbetaren och processen.

Det viktigaste är att utveckla en Poka-Yoke-lösning som förhindrar fel eller gör det omedelbart uppenbart om ett fel uppstår. Här är tre huvudtyper av Poka-Yoke:

- Kontakttyp: Identifierar produktfel genom att testa fysiska egenskaper

- Fast värde: Säkerställer att ett visst antal rörelser eller åtgärder utförs

- Rörelsesteg (sekvens) typ: Kontrollerar att åtgärderna utförs i rätt ordning och att de slutförs i rätt ordning och utan utelämnanden.

Du kan testa ytterligare mallar för processförbättring för att kombinera två av ovanstående tekniker och utföra A/B-testning.

När ska man använda detta verktyg: Poka-Yoke används ofta inom biltillverkning och säkerställer att delar installeras korrekt, vilket förhindrar monteringsfel och förbättrar produktkvaliteten.

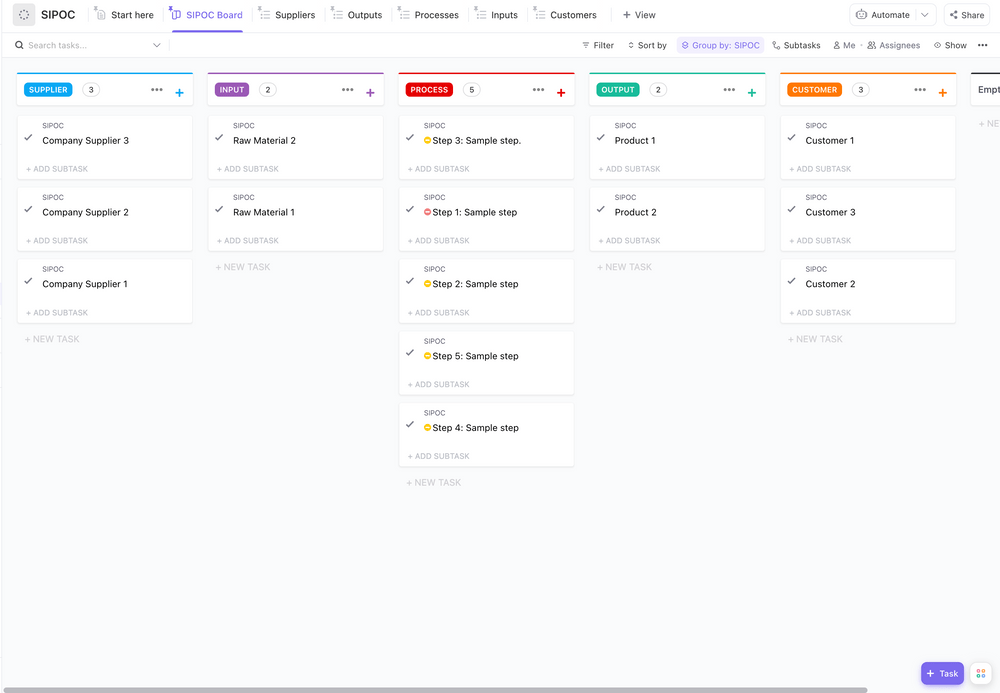

10. SIPOC

Detta är en förkortning för Suppliers (leverantörer), Inputs (insatser), Processes (processer), Outputs (resultat) och Customers (kunder). SIPOC hjälper ditt team att visualisera sammanhanget, omfattningen och de viktigaste intressenterna. Använd denna Lean Six Sigma-typ för att säkerställa att efterföljande analyser eller förändringar är välriktade och relevanta.

Beskriv den process du vill förbättra i fem till sju övergripande steg. Kartlägg sedan de fem komponenterna i SIPOC.

- Leverantörer bidrar till processen. Det kan vara interna team, externa leverantörer eller system.

- Inputs listar material, information eller andra resurser som hjälper till att genomföra processen.

- Processen omfattar de kritiska stegen i uppgiften, från början till slut. Kom ihåg att göra detta till en översikt på hög nivå, inte en detaljerad processkarta.

- Output definierar vad processen producerar. Det är resultaten eller produkterna som kommer från processen.

- Kunder är de som tar emot dina produkter. Observera att kunder kan vara interna eller externa för organisationen.

Du kan skapa en enkel SIPOC-tabell eller ett diagram som beskriver flödet från leverantörer till kunder genom processen. Prova att arbeta med olika SIPOC-diagrammallar för att bättre förstå flera olika användningsområden.

När ska du använda detta verktyg: Detta verktyg är lämpligt för servicebranscher som hotell- och restaurangbranschen eller banksektorn för att kartlägga kundserviceprocesser. Det hjälper till att identifiera vilka element som påverkar kundupplevelsen.

Med ClickUps SIPOC-mall kan du skapa systematiska processer för din leveranskedja utan att slösa tid och resurser på överflödiga uppgifter. Den informerar ditt team om processens omfattning genom separata vyer som leverantör, process, input och output för att hjälpa till att snabbare hitta ineffektiviteter.

Din väg till operativ excellens

Dessa Six Sigma-verktyg innebär en strategisk förbättring av ditt företags eller teams inställning till processförbättring. Förutom att optimera enskilda processer ger de teamen möjlighet att anamma en givande kultur av kontinuerlig förbättring.

Genom att integrera dessa verktyg i den dagliga verksamheten kan din organisation uppnå varaktiga vinster i produktivitet och kvalitet. Om du undrar var du ska börja kan du prova att integrera Six Sigma-mallar i ClickUp för att göra dina affärsprocesser mer tillförlitliga och mindre benägna att drabbas av misstag.

Registrera dig för ClickUp idag och främja en kultur av kontinuerlig förbättring.

Vanliga frågor

1. Vad är Six Sigma-verktyg?

Six Sigma-verktyg förbättrar affärsprocesser genom att minimera fel. Några av dem är fiskbensdiagram (för att identifiera grundorsaker), Pareto-diagram och FMEA (för att identifiera kritiska förbättringsområden), 5 Whys (för att borra sig ner till problemets källa), kontrollkartor (för att övervaka variabilitet) och PDCA (för iterativ planering).

2. Är Six Sigma ett Lean-verktyg?

Six Sigma-verktyg associeras ofta med Lean, eftersom båda syftar till att förbättra affärseffektiviteten. Lean fokuserar på att eliminera slöseri och förbättra flödet i produktionsprocesserna för att öka effektiviteten. Six Sigma å andra sidan minskar variationer och defekter för att förbättra kvaliteten.

3. Är Six Sigma ett kvalitetsverktyg?

Ja, Six Sigma är i grunden ett verktyg för kvalitetsförbättring som är utformat för att minska processvariationer och förbättra kvaliteten på resultatet. Det kan använda statistiska verktyg för att uppnå och upprätthålla en processfelnivå på högst 3,4 fel per miljon möjligheter.