Ha kedveli a folyamatok fejlesztését, akkor valószínűleg hallott már a Lean Six Sigma eszközökről.

A Lean Six Sigma módszertan hatékony eszköz lehet az üzleti folyamatok javításában. De van egy bökkenő. Ha még nem ismeri a módszertant, akkor az elég nyomasztó lehet. A részletek összezavarhatják, vagy stresszt okozhatnak az elemezendő adatok.

Ne aggódjon! Ebben a bejegyzésben bemutatjuk a Lean Six Sigma módszert, tíz eszközt és azokat az üzleti folyamatokat, amelyekhez ezek az eszközök alkalmasak a folyamatok hatékonyságának ugrásszerű növelése érdekében. ⚒️

Ha jól alkalmazzák, ezek az eszközök hatékonyan csökkentik a folyamatok változékonyságát és folyamatos fejlesztési kultúrát teremtenek.

Mik azok a Six Sigma eszközök?

A Six Sigma eszközök olyan analitikai és folyamatfejlesztési módszertanok, amelyek csökkentik a folyamatok változékonyságát és biztosítják a magasabb minőségi szintet a kimenetben.

A Six Sigma módszert a Motorola mérnöke, Bill Smith fejlesztette ki az 1980-as években, és eredetileg a gyártási folyamatok átbocsátóképességének javítására használták. Az idők folyamán az oktatás, az egészségügy és a szolgáltatások területén is átvették ezt a módszert.

A Six Sigma alapvető célja a hibák azonosítása és a folyamatváltozások mögöttes okainak feltárása. A kapcsolódó eszközök a folyamatok problémáinak pontos meghatározásával biztosítják a minőség folyamatos javulását.

Ezeknek a módszereknek a kihasználásával a szervezetek pontosan teljesíthetik feladataikat, javíthatják megbízhatóságukat és lerövidíthetik a folyamatok ciklusidejét.

10 Six Sigma eszköz és technika az üzleti folyamatok fejlesztéséhez

Íme 10 elismert Lean Six Sigma eszköz, amelyekkel javíthatja szervezetének minőségbiztosítási folyamatait és működési hatékonyságát:

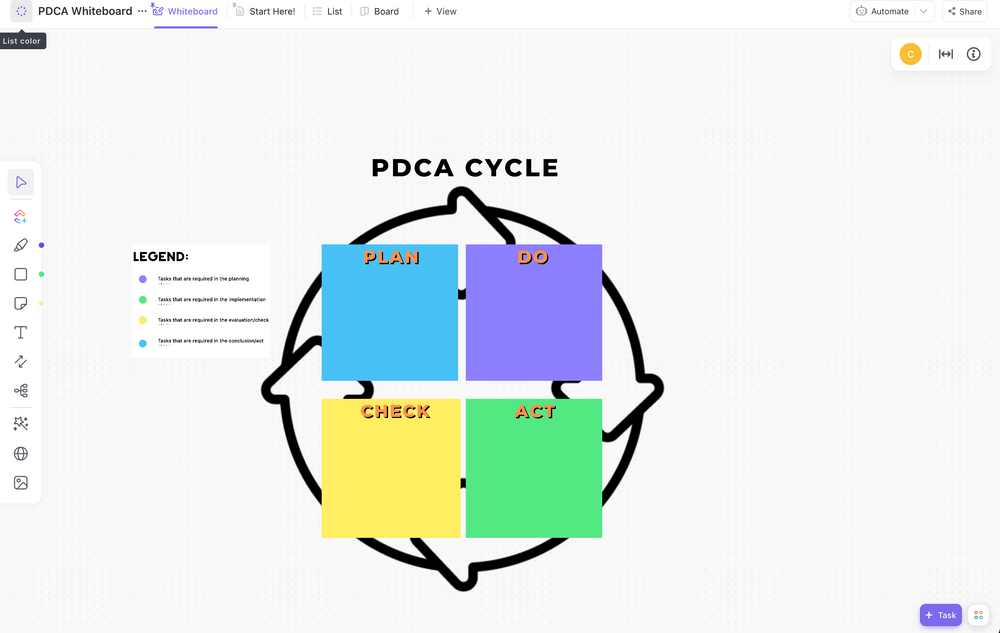

1. Tervezés-Végrehajtás-Ellenőrzés-Javítás (PDCA)

Ez az iteratív, négyfázisú modell segít a szervezeteknek a folyamatos minőség-ellenőrzés és a folyamatos tanulás előmozdításában. A PDCA ciklus ma már a Six Sigma módszertan alapvető eleme, amely javítja a lean gyártást és a minőség-ellenőrzést az iparágakban.

- Tervezés: A tervezési fázisban azonosítják a folyamaton belüli problémákat vagy fejlesztési lehetőségeket. Ebben a szakaszban adatokat gyűjtenek a jelenlegi teljesítmény értékeléséhez és a projekt folyamatoptimalizálási hatókörének meghatározásához.

- Cselekvés: Ebben a szakaszban a stratégiákat kis léptékben megvalósítják, és az előző szakasz eredményeit a várt eredményekhez viszonyítva értékelik. Ez egy ellenőrzött kísérlet, amelyet pontosan dokumentálnak.

- Ellenőrzés: Ezen a ponton a csapata ellenőrzi, hogy a végrehajtott változások mérhető javulást eredményeztek-e.

- Cselekvés: Ebben a fázisban a változásokat nagyobb léptékben hajtják végre, és beépítik a korábbi fázisokból kapott visszajelzéseket. A sikeres próbaüzem standardizálja az új folyamatot.

Mikor érdemes ezt az eszközt használni: A PDCA alkalmazható a szoftverfejlesztési folyamatokban. A visszajelzések hatékony kezelésével biztosíthatja, hogy minden iteráció megfeleljen vagy meghaladja az ügyfelek elvárásait.

A ClickUp Whiteboard funkciója teljesen testreszabható felületet kínál brainstorminghoz, stratégia kidolgozásához és üzleti folyamatok feltérképezéséhez. Használhatja agilis munkafolyamatok kezelésére, alfeladatok kategorizálására és a folyamatok hatékonyságát rontó okok feltérképezésére is.

A ClickUp PDCA folyamat táblasablonjával ötleteket gyűjthet a lehetséges megoldásokról, és nyomon követheti a terv iterációit és eredményeit. Ez a strukturált sablon lehetővé teszi, hogy a folyamatot konkrét feladatokra bontsa, és különböző státuszokkal tájékoztassa a csapatot a haladásról.

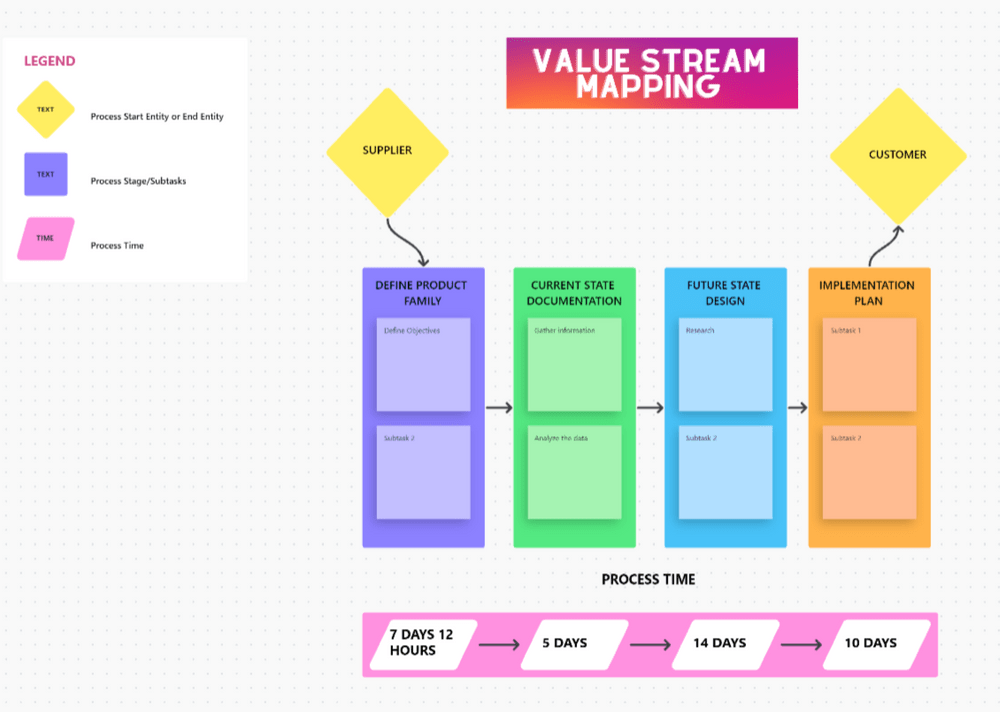

2. Értéklánc-térkép (VSM)

Az értéklánc a belső és külső feladatok sorrendje, amelyet általában a termékek vagy szolgáltatások ügyfeleknek történő szállítására használnak. Az értéklánc-térkép (VSM) folyamat segít vizualizálni és elemezni az anyagok és információk áramlását, ahogy a termék halad az értékláncon.

Elsődleges célja a pazarlás és a hatékonysághiány azonosítása a folyamatok teljes körű vizualizációja révén.

- Kezdje a jelenlegi állapot feltérképezésével: Ez a lépés alapot teremt a mérési fejlesztésekhez, és betekintést nyújt a meglévő rendszerek munkafolyamataiba vagy szűk keresztmetszeteibe.

- A potenciális problémák azonosítása: Ez lehet erőforrás-pazarlás, például túltermelés, várakozási idő, túlzott feldolgozás, hibák és kihasználatlan tehetség.

- Tervezze meg a jövőbeli munkafolyamatot: A harmadik lépés egy minimális pazarlással járó munkafolyamat elképzelése. Ez a lépés mindent magában foglal, a folyamatok újratervezésétől a munkacellák szervezéséig.

- Végezze el a változtatásokat: Ebben a szakaszban új technológiákba való befektetésekre vagy új személyzet képzésére számíthat a megvalósítási fázisban.

Mikor érdemes ezt az eszközt használni: A VSM jól működik a gyártásban és a logisztikában a gyártási folyamat feltérképezésekor. Segítségével pontosan meghatározhatók a késések és a nem értéknövelő tevékenységek a nyersanyagoktól a vevőnek történő kiszállításig.

A ClickUp Value Steam Mapping Template sablonja lehetővé teszi csapatának, hogy a jelenlegi állapot térképek frissítése után folyamatosan figyelemmel kísérje és finomítsa a folyamatokat. Ez az iteratív folyamat segít ötleteket gyűjteni a meglévő folyamatok javítására, a fejlesztések fenntartására és az agilis reagálásra a dinamikus piaci körülményekhez.

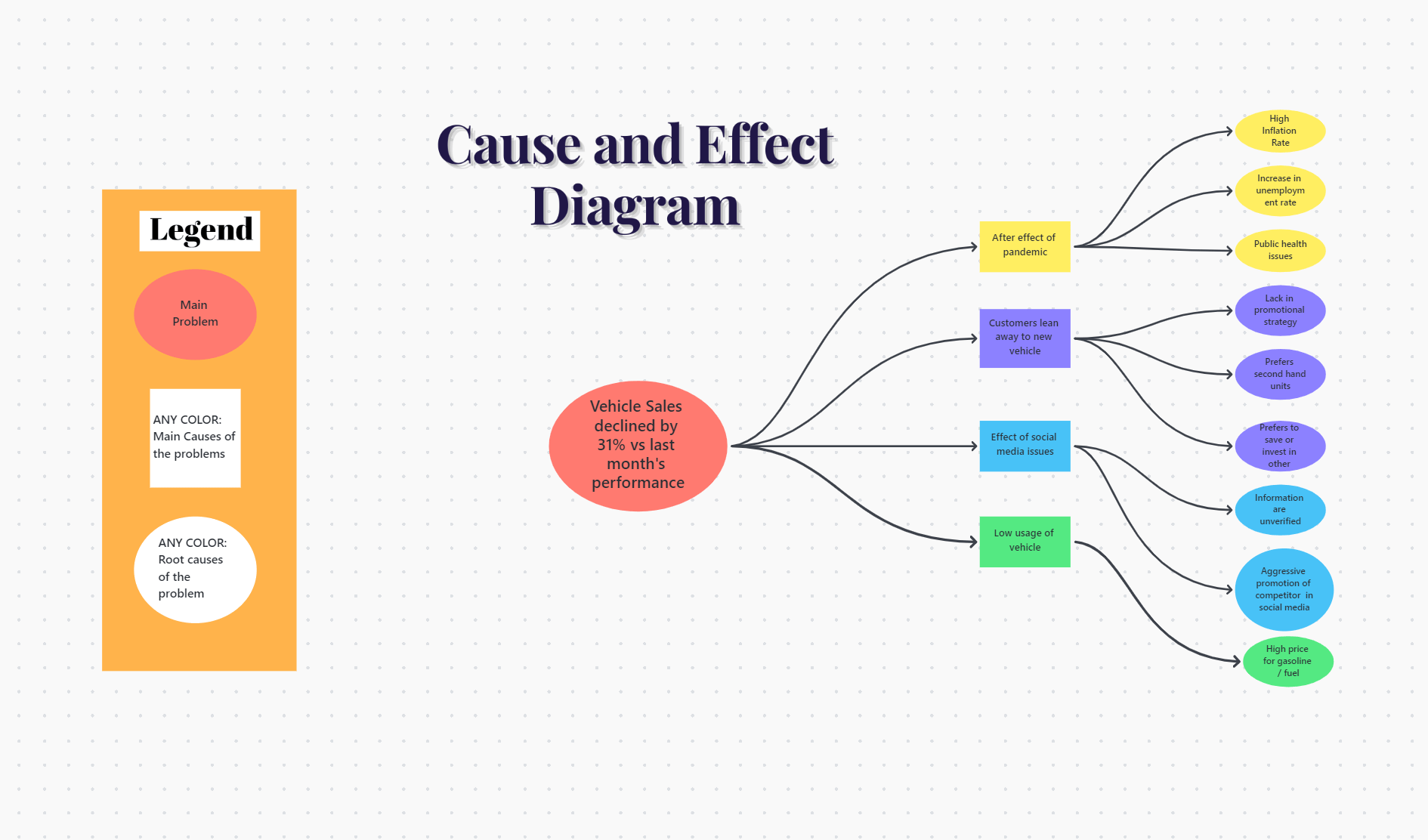

3. Ok-okozati diagram

Ez a sablon, amelyet általában halcsont- vagy Ishikawa-diagramnak neveznek, segíthet a folyamatok hatékonyságának hiányosságainak kiváltó okainak felismerésében azáltal, hogy feltérképezi a különböző tényezők közötti kapcsolatokat.

Először határozza meg a problémát a halcsont tetején, és körbeírja, hogy kiemelje. Ezután húzzon egy egyenes vonalat (gerincet) a probléma leírásától a táblának bal oldaláig. Ez a vonal jelenti az okok és okozatok közötti kapcsolatot.

Továbbá kategorizálhatja a probléma okait. A halcsont bordái gyakran tartalmaznak a munkaerővel, anyagokkal, módszerekkel, gépekkel vagy mérésekkel kapcsolatos kérdéseket.

Fontolja meg, hogy minden fő kategóriához külön ágakat hoz létre. Az egyes okok felsorolása mellett ösztönözheti csapattársait, hogy osszák meg ötleteiket ezeken az ágakon. Nyugodtan hozzon létre alágakat a rendkívül specifikus okokhoz. Használjon ingyenes projektmenedzsment szoftvert, például a ClickUp-ot, hogy diagramokat készítsen, amelyek lebontják a folyamatfejlesztési módszereit.

Mikor érdemes ezt az eszközt használni: Ez az eszköz hatékonyan alkalmazható az egészségügyi ellátásban a nemkívánatos események elemzésére, vagy az ügyfélszolgálatban az ügyfél-elégedettséget befolyásoló ismétlődő problémák megoldására.

A ClickUp ok-okozati fehér tábla sablonjával felsorolhatja és áttekintheti a problémák és azok lehetséges okai közötti összefüggéseket. Digitális jelölőkkel kiemelheti a legfontosabb kérdéseket, és megbeszéléseken vehet részt, hogy azokat tovább vizsgálja. A diagnózis elkészülte után testreszabott intézkedéseket határozhat meg az egyes kiváltó okok kezelésére, az Ön által választott ClickUp munkafolyamat felépítésével.

4. Az öt miért

Ez a Six Sigma eszköz a folyamat problémájának kiváltó okait vizsgálja meg azzal, hogy ötször vagy annyiszor, ahányszor szükséges, felteszi a „Miért?” kérdést.

Ha a probléma diagnosztizálásával kapcsolatos minden egyes válaszra folyamatosan azt kérdezi, hogy „miért”, akkor közelebb kerül a kiváltó okhoz.

A cél az, hogy a tünetek és feltételezések rétegeit lehámozva feltárja a probléma alapvető okát. A probléma azonosítása után könnyebb kidolgozni a megfelelő ellenintézkedéseket.

Tegyük fel például, hogy problémája van a munkavállalók megtartásával. Az öt miért módszer segítségével azonosítsa a probléma kiváltó okát.

Probléma: Alacsony alkalmazotti megtartási arány.

- Miért: A munkarend nem volt rugalmas

- Miért: A projektek hatóköre nem egyértelmű

- Miért: A termékismertetőket nem osztották meg időben

- Miért: Alacsony termelékenység az ügyfél oldalán

- Miért: Nincs elegendő erőforrás a teljes termékinformációk összegyűjtéséhez és megosztásához

Ezekből az okokból egyértelmű, hogy a problémák abból fakadnak, hogy az ügyfél nem képes időben átadni a termékre vonatkozó átfogó tájékoztatást. Ha ezt a munkafolyamat korábbi szakaszában megoldja, az segíthet alkalmazottainak a terv szerint dolgozni és javíthatja munkájukkal való elégedettségüket.

Ez a Lean Six Sigma eszköz egyszerűséget, hatékonyságot és eredményességet kínál a tünetek és a probléma kiváltó okainak elkülönítésében.

Mikor érdemes ezt az eszközt használni: Az öt miértet leginkább olyan helyzetekben érdemes használni, amikor a kiváltó okok elemzése szükséges, különösen akkor, ha a problémák összetettek és többrétegűek. Fontolja meg ennek a Six Sigma eszköznek a használatát operatív környezetben, hogy megértse a gépi meghibásodások vagy a folyamatok zavarainak okait.

A ClickUp 5 Whys sablonja gyorsabb csapatmunkát és ismételhető módszertant tesz lehetővé a hatékonysági problémák megoldásához. Miután azonosította a folyamatok változékonyságának kiváltó okait, azonnal kezdjen el a problémamegoldásba azáltal, hogy konkrét feladatokat hoz létre és oszt ki a csapattagoknak.

5. FMEA

A hibamódok és hatások elemzése (FMEA) a legalkalmasabb a tervezés, a gyártás vagy összeszerelés, a termék vagy a szolgáltatás minden lehetséges hibájának felsorolására.

Célja, hogy felismerje a potenciális hibalehetőségeket, és lehetővé tegye a vállalatok számára, hogy a korai felismerés révén korrekciós intézkedéseket tegyenek. Az FMEA segítségével a problémákat hatásaik és előfordulási valószínűségük alapján rangsorolhatja.

Kezdje azzal, hogy összeállít egy többfunkciós csapatot, amely ismeri az elemzett folyamatot. Ez többféle perspektívát nyújt a lehetséges hibákra vonatkozóan.

Miután meghatározta az elemzendő terméket, folyamatot, tervet vagy szolgáltatást, sorolja fel az egyes lépéseket vagy összetevőket, és térképezze fel, hogy milyen módon fordulhat elő hiba. Ezek a hibamódok.

Minden hibamód pontszámot kap, amely tükrözi annak súlyosságát (S), előfordulási gyakoriságát (O) és észlelhetőségét (D). A kockázati prioritási számot (RPN) a következőképpen számolják ki:

RPN = S x O x D

Használja ezt az RPN-t a hibamódok rangsorolásához aszerint, hogy melyik hat leginkább a termék funkcionalitására.

Mikor érdemes ezt az eszközt használni: Alkalmas új vagy meglévő folyamatok kockázatértékeléséhez, különösen termékek vagy folyamatok bevezetése előtt. Az autóiparban és a repülőgépiparban széles körben használják a tervezés és fejlesztés során a jövőbeli meghibásodások megelőzése és a megbízhatóság növelése érdekében.

A ClickUp FMEA Lean Six Sigma sablonja tisztázza, mely alfolyamatok vagy komponensek javításra szorulnak a váratlan hatékonysági problémák elkerülése érdekében. Különböző nézetek segítségével a kockázatokat súlyosság és gyakoriság szerint rendezheti.

6. Kanban

A Kanban táblák hatékony vizuális eszközök a lean menedzsmentben az üzleti folyamatok optimalizálása érdekében. Lehetővé teszik a felhasználók számára a feladatok vizualizálását, a folyamatban lévő munkák korlátozását és a folyamatok hatékonyságának maximalizálását a folyamatok hatékonyságának javítása és a működési hatékonyság növelése érdekében.

Először is, térképezd fel a legfontosabb üzleti folyamatokat, és osztályozd az egyes folyamatokat különálló szakaszokra. Az előbbihez olyan tényezők tartoznak, mint a termék szállítása vagy az ügyfelek bevonása, az utóbbihoz pedig a „Kérés fogadva”, „Minőség-ellenőrzés” vagy „Feldolgozás” stb.

Állítsa be a Kanban tábláját oszlopokkal az egyes szakaszokhoz. Ez a vizuális elrendezés megmutatja, hogyan haladnak a feladatok, így hatékonyan felismerheti a szűk keresztmetszeteket.

Ne felejtsd el megemlíteni a egyszerre kezelhető feladatok maximális számát (WIP-korlátok). Ez elengedhetetlen a blokkolások azonosításához és azok proaktív kezeléséhez.

Összességében dinamikus feladatkezelése valós idejű visszajelzést ad a folyamatokról, és kiemeli az összes késedelmet. A Six Sigma eszköz felépítése segít a folyamatok kiigazításában az erőforrások újraelosztásával. Megpróbálhatja újradefiniálni a folyamat lépéseit is, hogy csökkentse a hatékonyság hiányát.

Mikor érdemes ezt az eszközt használni: A Kanban alkalmas szoftverfejlesztő és szerkesztői csapatok számára projektek kezelésére, a munkafolyamat szabályozására és a folyamatban lévő munkák vizuális korlátozására.

Például a ClickUp Kanban Board funkciója lehetővé teszi a munkafolyamatok szakaszainak egyértelmű vizualizálását és a valós idejű előrehaladás nyomon követését. Ezeknek a képességeknek a Six Sigma adatközpontú megközelítésével való ötvözése tökéletes megoldás a kis és nagy léptékű folyamatok hibamentesítéséhez.

A ClickUp Kanban táblasablonja a nagyobb feladatokat könnyebben megvalósítható alfeladatokra bontja, és betekintést nyújt a csapat kapacitásába. Ez jelentősen csökkentheti a feladatok ciklusának időtartamát, és maximalizálhatja az erőforrások megtérülését.

7. Pareto-diagram

A Pareto-diagramok egyfajta oszlopdiagramok, amelyek egy folyamatban előforduló problémák vagy okok gyakoriságát vagy hatását ábrázolják. A 80/20-as Pareto-elv szerint az összes probléma 80%-a a okok 20%-ának tudható be.

A táblázat segít elkülöníteni a probléma „lényeges kevés” és „triviális sok” okait. Ez lehetővé teszi, hogy a kezdetektől fogva a nagy hatással bíró kérdésekkel foglalkozzon.

Az első két lépés az adatok gyűjtése és kategorizálása. Miután a problémákat kategorizálta, össze kell számolnia az egyes kategóriák előfordulási gyakoriságát. Ezután rangsorolja a kategóriákat a magasabb előfordulási gyakoriságtól a legalacsonyabb felé haladva. Ezután számolja ki az egyes kategóriákra jutó összes hiba vagy ok kumulatív százalékos arányát.

Végül ábrázolja a kategóriákat a diagram vízszintes tengelyén, a gyakoriságot pedig a függőleges tengelyen.

A Pareto-diagram a következőképpen segíti az üzleti folyamatok fejlesztési céljainak elérését:

- A problémák mérése és összehasonlítása

- A fókuszterületek azonosítása

- A források hatékony elosztása

- Iteráció a fejlesztések érdekében

Mikor érdemes ezt az eszközt használni: Segít a szoftverfejlesztésben azáltal, hogy a hibák vagy funkciók gyakorisága és a felhasználókra gyakorolt hatása alapján rangsorolja, melyeket kell elsőként kezelni.

8. Takt idő

A takt idő egy alapvető koncepció, amely összehangolja a termelési ütemet a vevői igényekkel, így zökkenőmentes, folyamatos működést biztosítva.

A takt idő segít beállítani a gyártási ütemet úgy, hogy az megfeleljen a termékek iránti igénynek. A takt idővel magas gyártási hatékonyságra, alacsonyabb hulladék- és raktárköltségekre számíthat.

Takt Time = Teljes rendelkezésre álló gyártási idő / Ügyfél igény

Például, ha egy gyár napi 960 percet működik, és a vevői igény napi 320 egység, akkor a takt idő:

Takt idő = 960 perc / 320 egység = 3 perc / egység

Az üzleti folyamatok fejlesztésében a takt idő alkalmas a műveletek sebességének beállítására a munkaterhelés kiegyensúlyozásával vagy a gyártósorok átalakításával. A gyártási mutatókat figyelemmel kísérve ellenőrizheti, hogy valamelyik lépés nem felel-e meg a takt időnek.

Mikor érdemes ezt az eszközt használni: Ez a módszer a fogyasztói elektronikai gyártási szektorban működik a legjobban. Segít összehangolni a gyártási sebességet a piaci kereslettel, hogy elkerülhető legyen a túltermelés és csökkenjenek a raktározási költségek.

9. Poka-Yoke

A „hibabiztosítás” japán kifejezése, a Poka-Yoke hibabiztosító elemeket épít be a folyamatokba, hogy elkerülje és kijavítsa a hibákat a forrásuknál, mielőtt azok hibákká válnának. Ez a Six Sigma eszköz gyakorlatilag lehetetlenné teszi a hibák előfordulását.

A legtöbb Six Sigma technikához hasonlóan, először elemeznie kell a folyamatot, és meg kell találnia a gyakori hibapontokat. Ezek oka lehet emberi hiba, például feledékenység vagy helytelen feltételezések.

Továbbá elemzi a folyamat tervezése, interfésze vagy a munkavállaló és a folyamat közötti interakció által okozott hibákat.

A legfontosabb az olyan Poka-Yoke megoldás kidolgozása, amely megakadályozza a hibákat, vagy azonnal jelzi, ha hiba történik. A Poka-Yoke három alapvető típusa a következő:

- Kapcsolattípus: A fizikai tulajdonságok tesztelésével azonosítja a termékhibákat.

- Fix értékű típus: Biztosítja, hogy egy meghatározott számú mozgás vagy művelet történjen.

- Mozgáslépés (szekvencia) típus: Ellenőrzi a műveletek megfelelő sorrendjét, és meggyőződik arról, hogy azok a helyes sorrendben és kihagyás nélkül kerültek-e végrehajtásra.

Kipróbálhat további folyamatfejlesztési sablonokat, hogy a fenti technikák közül bármelyiket két másikkal kombinálja, és A/B tesztet hajtson végre.

Mikor érdemes ezt az eszközt használni: Az autógyártásban széles körben használt Poka-Yoke biztosítja, hogy az alkatrészek helyesen legyenek felszerelve, megelőzve az összeszerelési hibákat és javítva a termék minőségét.

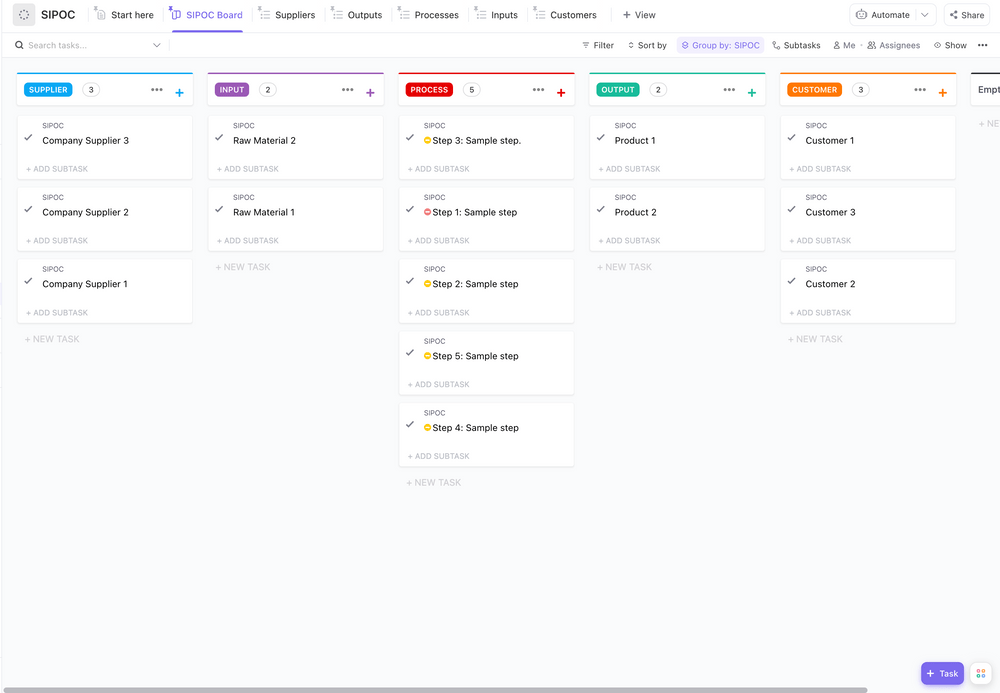

10. SIPOC

Ez a Suppliers (beszállítók), Inputs (bemenetek), Processes (folyamatok), Outputs (kimenetek) és Customers (ügyfelek) szavak rövidítése. A SIPOC segít csapatának vizualizálni a kontextust, a hatókört és a legfontosabb érintetteket. Használja ezt a Lean Six Sigma típust, hogy a későbbi elemzések vagy változtatások célzottak és relevánsak legyenek.

Írja le öt-hét magas szintű lépésben a javítani kívánt folyamatot. Ezután vázolja fel a SIPOC öt összetevőjét.

- A beszállítók hozzájárulnak a folyamathoz. Ezek lehetnek belső csapatok, külső beszállítók vagy rendszerek.

- A bemenetek azok az anyagok, információk vagy egyéb erőforrások, amelyek segítik a folyamat végrehajtását.

- A folyamat magában foglalja a feladat kritikus lépéseit, az elejétől a végéig. Ne feledje, hogy ez egy magas szintű áttekintés, nem pedig egy részletes folyamatábra.

- A kimenetek meghatározzák, hogy mit eredményez a folyamat. Ezek a folyamat eredményei vagy termékei.

- Az ügyfelek azok, akik megkapják az Ön termékeit. Ne feledje, hogy az ügyfelek lehetnek a szervezeten belüliek vagy kívüliek.

Készíthet egy egyszerű SIPOC táblázatot vagy diagramot, amely leírja a folyamatot a beszállítóktól a vevőkig. Próbáljon ki különböző SIPOC diagram sablonokat, hogy jobban megértse a különböző stílusokat.

Mikor érdemes használni ezt az eszközt: Ez az eszköz alkalmas olyan szolgáltatóipari ágazatokban, mint a vendéglátás vagy a banki szektor, az ügyfélszolgálati folyamatok feltérképezésére. Segít azonosítani, hogy mely elemek befolyásolják az ügyfelek tapasztalatait.

A ClickUp SIPOC sablonjával szisztematikus folyamatokat állíthat be az ellátási láncában anélkül, hogy időt és erőforrásokat pazarolna felesleges feladatokra. Külön nézetek, például beszállító, folyamat, bemenet és kimenet segítségével tájékoztatja csapatát a folyamat hatóköréről, hogy gyorsabban megtalálják a hatékonysági hiányosságokat.

Az Ön útja a működési kiválóság felé

Ezek a Six Sigma eszközök stratégiai fejlesztést jelentenek az üzleti vagy csapatod folyamatfejlesztési megközelítésében. Az egyes folyamatok optimalizálása mellett lehetővé teszik a csapatok számára, hogy egy eredményes, folyamatos fejlesztési kultúrát vezessenek be.

Ezeknek az eszközöknek a beépítése a napi működésbe tartós termelékenység- és minőségnövekedést eredményez a szervezetében. Ha nem tudja, hol kezdje, próbálja meg integrálni a Six Sigma sablonokat a ClickUp-ba, hogy üzleti folyamatait megbízhatóbbá és kevésbé hibára hajlamossá tegye.

Regisztrálj még ma a ClickUp-ra, és népszerűsítsd a folyamatos fejlesztés kultúráját.

Gyakori kérdések

1. Mik a Six Sigma eszközök?

A Six Sigma eszközök a hibák minimalizálásával javítják az üzleti folyamatokat. Néhány közülük a Fishbone Diagram (a kiváltó okok azonosítására), a Pareto Chart és az FMEA (a kritikus fejlesztési területek megcélzására), az 5 Whys (a probléma forrásának feltárására), a Control Charts (a variabilitás figyelemmel kísérésére) és a PDCA (iteratív tervezésre).

2. A Six Sigma egy Lean eszköz?

A Six Sigma eszközöket gyakran társítják a Lean-nel, mivel mindkettő célja az üzleti hatékonyság javítása. A Lean a pazarlás kiküszöbölésére és a gyártási folyamatok áramlásának javítására összpontosít a hatékonyság növelése érdekében. A Six Sigma viszont a variációk és a hibák csökkentésével javítja a minőséget.

3. A Six Sigma egy minőségbiztosítási eszköz?

Igen, a Six Sigma alapvetően egy minőségjavító eszköz, amelynek célja a folyamatok variációjának csökkentése és a kimeneti minőség javítása. Statisztikai eszközök segítségével elérhető és fenntartható a folyamat hibaszintje, amely nem haladja meg a 3,4 hibát egymillió lehetőségre.