Pokud máte sklon ke zlepšování procesů, pravděpodobně jste již slyšeli o nástrojích Lean Six Sigma.

Metodika Lean Six Sigma může být mocným nástrojem pro zlepšení vašich obchodních procesů. Má to však háček. Pokud jste s touto metodikou nováčkem, může být pro vás docela složitá. Podrobnosti vás mohou zmást nebo se můžete cítit stresovaní z dat, která musíte analyzovat.

Nebojte se. V tomto příspěvku rozebíráme Lean Six Sigma a deset nástrojů a obchodní procesy, pro které jsou vhodné, aby se výrazně zvýšila efektivita procesů. ⚒️

Při správném nasazení tyto nástroje účinně snižují variabilitu procesů a vytvářejí kulturu neustálého zlepšování.

Co jsou nástroje Six Sigma?

Nástroje Six Sigma jsou analytické metodiky a metodiky zlepšování procesů, které snižují variabilitu procesů a zajišťují vyšší úroveň kvality výstupů.

Přístup Six Sigma, vyvinutý v 80. letech inženýrem Motoroly Billem Smithem, byl původně používán ke zlepšení propustnosti výrobních procesů. Postupem času tento přístup přijaly i odvětví jako vzdělávání, zdravotnictví a služby.

Hlavním cílem Six Sigma je identifikovat vady a odhalit základní příčiny odchylek v procesech. Související nástroje umožňují konzistentní zlepšování kvality tím, že přesně určují problémy v procesech.

Využití těchto metod umožňuje organizacím dodávat s přesností, zlepšovat spolehlivost a zkracovat cykly procesů.

10 nástrojů a technik Six Sigma pro zlepšení obchodních procesů

Zde je 10 renomovaných nástrojů Lean Six Sigma, které vám pomohou zlepšit procesy zajištění kvality a provozní efektivitu vaší organizace:

1. Plánuj-proveď-zkontroluj-jednej (PDCA)

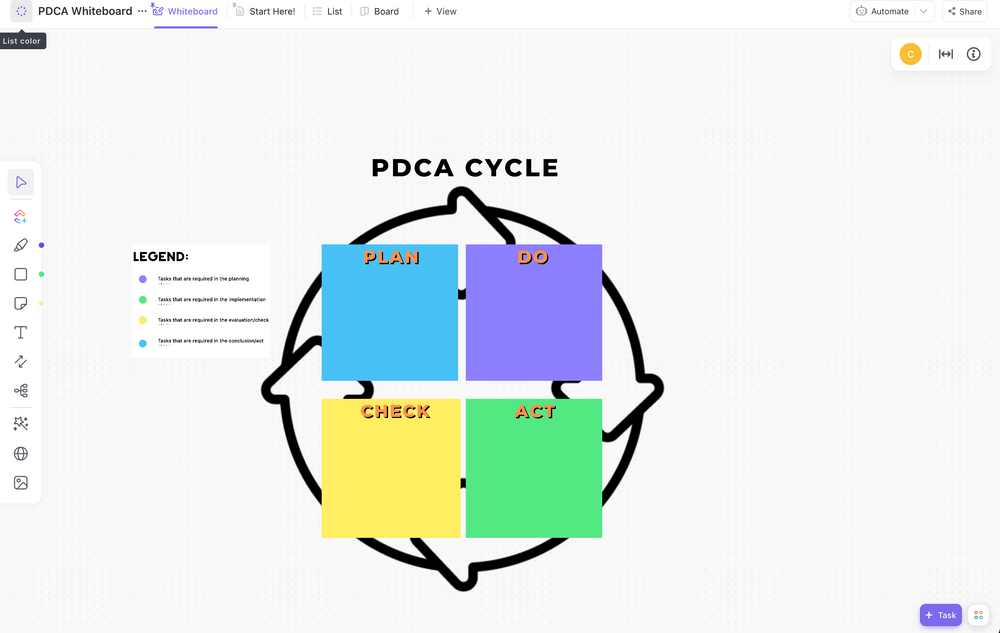

Tento iterativní čtyřfázový model pomáhá organizacím podporovat průběžnou kontrolu kvality a neustálé učení. Cyklus PDCA je nyní základním prvkem metodiky Six Sigma, která zlepšuje štíhlou výrobu a kontrolu kvality napříč odvětvími.

- Plánování: Ve fázi plánování se identifikuje problém nebo příležitost ke zlepšení v rámci procesu. V této fázi se shromažďují data pro posouzení současného výkonu a definování rozsahu optimalizace procesu projektu.

- Provádění: V této fázi se strategie implementují v malém měřítku a výsledky předchozí fáze se vyhodnocují ve srovnání s očekávanými výsledky. Jedná se o kontrolovaný experiment s přesnou dokumentací.

- Kontrola: V této fázi váš tým ověří, zda zavedené změny vedly k měřitelnému zlepšení.

- Realizace: V této fázi se změny provádějí ve větším měřítku a zapracovávají se zpětné vazby z předchozích fází. Úspěšné zkušební provozování vede ke standardizaci vašeho nového procesu.

Kdy tento nástroj použít: PDCA lze aplikovat na procesy vývoje softwaru. Efektivním zpracováním zpětné vazby můžete zajistit, že každá iterace splní nebo překročí očekávání zákazníků.

Funkce Whiteboard od ClickUp nabízí plně přizpůsobitelné plátno pro brainstorming, tvorbu strategií a mapování obchodních procesů. Můžete ji také použít k manipulaci s agilními pracovními postupy a kategorizaci dílčích úkolů a základních příčin neefektivnosti procesů.

Šablona PDCA Process Whiteboard od ClickUp vám umožní brainstormovat potenciální řešení a sledovat iterace plánu a výsledky. Tato strukturovaná šablona vám umožní organizovat proces do konkrétních úkolů a používat různé stavy, aby byl váš tým informován o pokroku.

2. Mapování hodnotového toku (VSM)

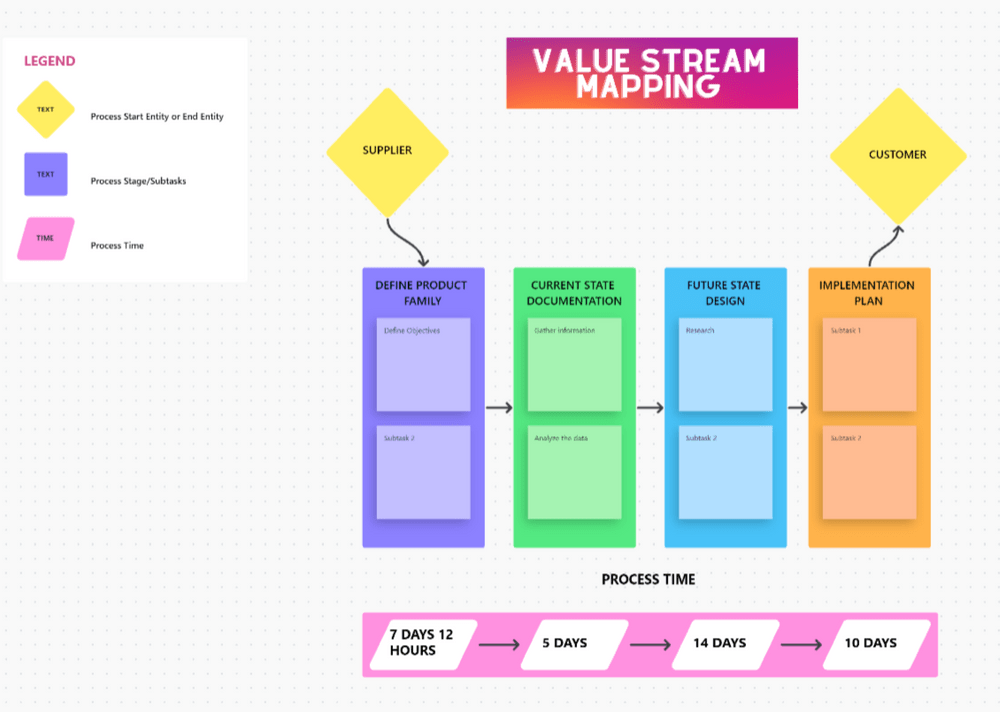

Hodnotový tok je pořadí interních a externích úkolů, které se obvykle používají k dodávání produktů nebo služeb klientům. Proces mapování hodnotového toku (VSM) pomáhá vizualizovat a analyzovat tok materiálů a informací při pohybu produktu hodnotovým tokem.

Jeho primárním cílem je identifikovat plýtvání a neefektivitu prostřednictvím komplexní vizualizace procesů.

- Začněte zmapováním současného stavu: Tento krok vytvoří základnu pro měření zlepšení a poskytne vám vhled do pracovních postupů nebo úzkých míst stávajících systémů.

- Identifikujte potenciální problémy: Může se jednat o plýtvání zdroji, jako je nadprodukce, čekací doba, nadměrné zpracování, vady a nevyužitý talent.

- Navrhněte budoucí pracovní postup: Třetím krokem je představit si pracovní postup s minimálním plýtváním. Tento krok zahrnuje vše od přepracování procesů po organizaci pracovních buněk.

- Zavedení změn: V této fázi můžete očekávat investice do nových technologií nebo školení nových zaměstnanců v implementační fázi.

Kdy tento nástroj použít: VSM funguje dobře ve výrobě a logistice při mapování výrobního procesu. Můžete přesně určit zpoždění a činnosti bez přidané hodnoty od surovin až po dodání zákazníkovi.

Šablona Value Steam Mapping od ClickUp umožňuje vašemu týmu průběžně sledovat a vylepšovat procesy po aktualizaci map současného stavu. Tento iterativní proces vám pomůže vymýšlet způsoby, jak vylepšit stávající procesy, udržet zlepšení a zůstat agilní při reagování na dynamické podmínky trhu.

3. Diagram příčin a následků

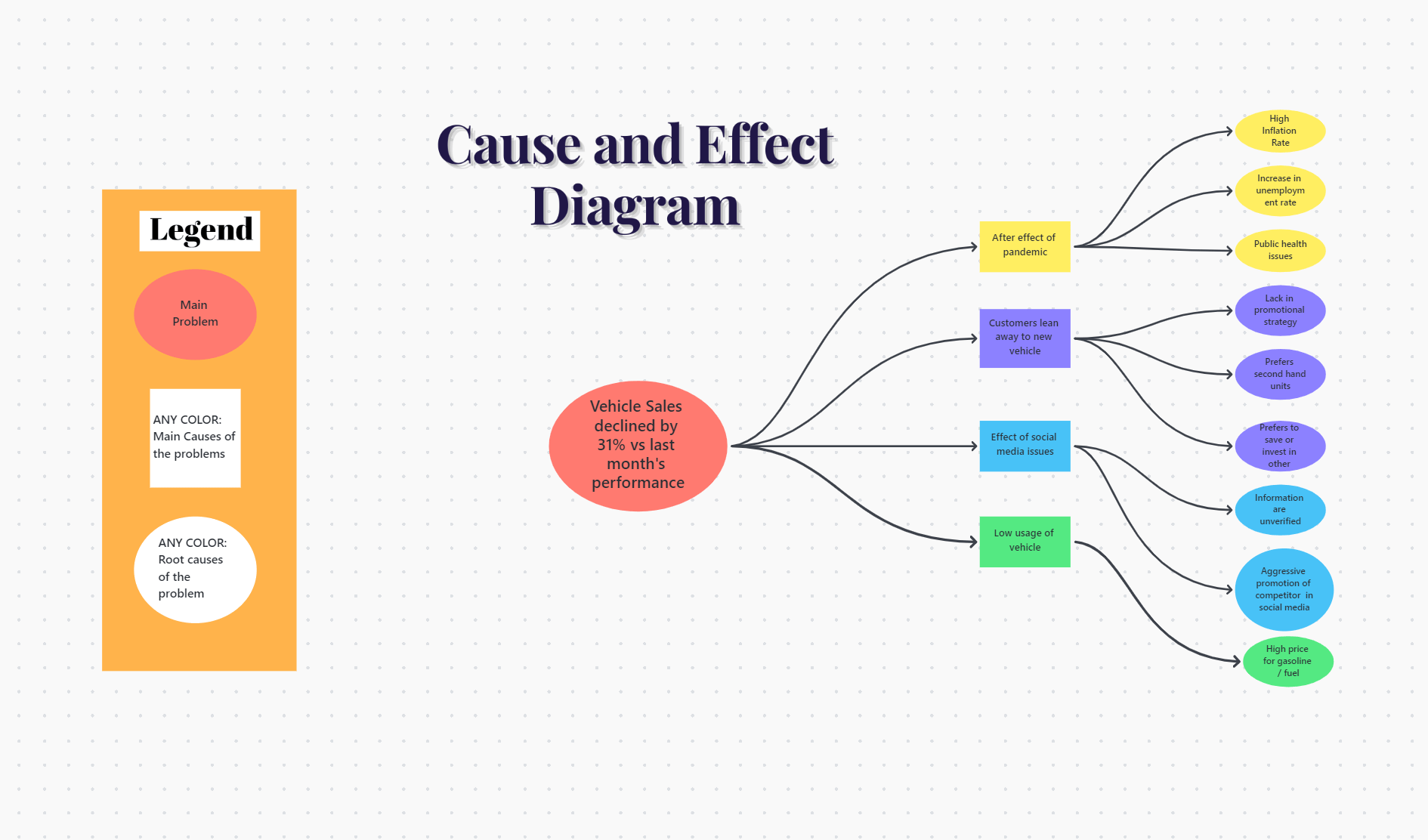

Tato šablona, běžně nazývaná rybí kost nebo Ishikawa diagram, může pomoci odhalit příčiny neefektivnosti procesů tím, že mapuje vztahy mezi různými faktory.

Začněte tím, že definujete problém v horní části rybí kosti a zakroužkujte jej, abyste se na něj mohli soustředit. Poté nakreslete přímku (páteř) od popisu problému k levé straně tabule. Tato přímka představuje spojení mezi příčinami a následky.

Dále můžete příčiny problému rozdělit do kategorií. Tyto žebra rybí kosti často zahrnují problémy související s pracovní silou, materiály, metodami, stroji nebo měřeními.

Zvažte přidání konkrétních větví pro každou hlavní kategorii. Kromě výčtu konkrétních příčin můžete povzbudit členy týmu, aby sdíleli nápady týkající se těchto větví. Neváhejte přidat podvětve pro velmi specifické příčiny. Použijte bezplatný software pro řízení projektů, jako je ClickUp, k vytvoření diagramů, které rozčlení vaše metody zlepšování procesů.

Kdy tento nástroj použít: Tento nástroj je účinný ve zdravotnictví k analýze nežádoucích událostí nebo v zákaznickém servisu k řešení opakujících se problémů, které ovlivňují spokojenost klientů.

Šablona Cause and Effect Whiteboard od ClickUp vám umožňuje sepsat a zkontrolovat vztahy mezi vašimi problémy a jejich potenciálními příčinami. Můžete použít digitální značky k zvýraznění klíčových problémů a zapojit se do diskusí, abyste je prozkoumali podrobněji. Jakmile je diagnostika dokončena, můžete určit kroky na míru k řešení každé základní příčiny vytvořením pracovního postupu ClickUp podle vašeho výběru.

4. Pět proč

Tento nástroj Six Sigma zkoumá základní příčiny problému v procesu tím, že se pětkrát nebo tolikrát, kolikrát je potřeba, ptá „proč“.

Neustálé kladení otázky „proč“ na každou poslední odpověď související s diagnostikou problému vás přiblíží k jeho základní příčině.

Vaším cílem je odhalit příčiny problému tím, že odstraníte vrstvy symptomů a předpokladů. Jakmile je problém identifikován, je snazší vyvinout přizpůsobená protiopatření.

Předpokládejme například, že máte problém s udržením zaměstnanců. Pomocí metody pěti proč identifikujte základní příčinu problému.

Problém: Nízká míra retence zaměstnanců.

- Proč: Pracovní rozvrhy nebyly flexibilní

- Proč: Rozsah projektů není jasný

- Proč: Produktové informace nebyly sdíleny včas

- Proč: Nízká produktivita na straně klienta

- Proč: Nedostatek zdrojů pro shromažďování a sdílení úplných informací o produktech

Z těchto příčin je zřejmé, že problémy pramení z neschopnosti klienta včas sdílet komplexní informace o produktu. Řešení tohoto problému v rané fázi pracovního postupu by mohlo vašim zaměstnancům pomoci pracovat podle plánu a zvýšit jejich spokojenost v práci.

Tento nástroj Lean Six Sigma nabízí jednoduchost, efektivitu a účinnost při oddělování symptomů od skutečné příčiny problému.

Kdy tento nástroj použít: Pět proč se nejlépe používá v situacích, které vyžadují analýzu příčin, zejména pokud jsou problémy složité a vrstevnaté. Zvažte použití tohoto nástroje Six Sigma v provozním prostředí, abyste pochopili důvody poruchy stroje nebo narušení procesu.

Šablona 5 Whys od ClickUp umožňuje rychlejší spolupráci týmu a opakovatelnou metodiku pro řešení neefektivit. Jakmile identifikujete základní příčiny variability procesů, přejděte přímo k řešení problémů vytvořením a přiřazením konkrétních úkolů členům vašeho týmu.

5. FMEA

Analýza způsobů selhání a jejich důsledků (FMEA) je nejvhodnější pro sepsání všech možných selhání v návrhu, výrobním nebo montážním procesu, produktu nebo službě.

Je navržena tak, aby odhalila potenciální body selhání a umožnila společnostem přijmout nápravná opatření díky včasné detekci. FMEA můžete použít k prioritizaci problémů na základě jejich dopadu a pravděpodobnosti výskytu.

Začněte sestavením mezifunkčního týmu, který má znalosti o analyzovaném procesu. Tím získáte několik pohledů na potenciální selhání.

Jakmile definujete analyzovaný produkt, proces, design nebo službu, sepište všechny kroky nebo komponenty a zmapujte způsoby, jakými může dojít k selhání. To jsou vaše režimy selhání.

Každý režim selhání je ohodnocen tak, aby odrážel jeho závažnost (S), výskyt (O) a zjistitelnost (D). Číslo priority rizika (RPN) se vypočítá takto:

RPN = S x O x D

Pomocí tohoto RPN stanovte priority poruchových režimů na základě toho, co má největší dopad na funkčnost produktu.

Kdy tento nástroj použít: Hodí se pro nové nebo stávající hodnocení rizik procesů, zejména před uvedením produktu nebo procesu na trh. Je hojně využíván během návrhu a vývoje v automobilovém a leteckém průmyslu, aby se předešlo budoucím poruchám a zvýšila se spolehlivost.

Šablona FMEA Lean Six Sigma od ClickUp objasňuje, které dílčí procesy nebo komponenty je třeba vylepšit, aby se předešlo neočekávané neefektivitě. Její různé pohledy vám pomohou organizovat rizika podle závažnosti a četnosti.

6. Kanban

Kanbanové tabule jsou výkonné vizuální nástroje v lean managementu, které slouží k optimalizaci obchodních procesů. Umožňují uživatelům vizualizovat úkoly, omezit rozpracované práce a maximalizovat tok, aby se odstranily neefektivnosti procesů a zvýšila provozní efektivita.

Nejprve zmapujte klíčové obchodní procesy a rozdělte každý proces do jednotlivých fází. První zahrnuje faktory jako dodání produktu nebo zapojení zákazníka, druhé může zahrnovat „přijatou žádost“, „kontrolu kvality“ nebo „zpracování“ atd.

Nastavte si Kanban tabuli se sloupci pro každou fázi. Toto vizuální rozvržení vám ukáže, jak vaše úkoly postupují, a umožní vám efektivně odhalit úzká místa.

Nezapomeňte uvést maximální počet úkolů (limity WIP), které lze zpracovat současně. To je zásadní pro identifikaci překážek a jejich proaktivní řešení.

Celkově lze říci, že její dynamické řízení úkolů poskytuje zpětnou vazbu v reálném čase o průběhu procesu a upozorňuje na všechna zpoždění. Architektura tohoto nástroje Six Sigma pomáhá provádět úpravy procesů přerozdělováním zdrojů. Můžete také zkusit předefinovat kroky procesu, abyste omezili neefektivitu.

Kdy tento nástroj použít: Kanban je vhodný pro týmy zabývající se vývojem softwaru a redakčním obsahem, které chtějí spravovat projekty, regulovat pracovní tok a vizuálně omezovat rozpracované úkoly.

Například funkce Kanban Board v ClickUp vám umožňuje jasně vizualizovat fáze pracovního postupu a sledovat průběh v reálném čase. Spojení těchto funkcí s datově orientovaným přístupem Six Sigma je ideální pro zajištění bezchybnosti malých i velkých procesů.

Šablona Kanban Board od ClickUp rozděluje větší úkoly na lépe splnitelné dílčí úkoly a nabízí přehled o kapacitách vašeho týmu. Může výrazně zkrátit dobu trvání úkolů a maximalizovat návratnost investic do vašich zdrojů.

7. Paretův graf

Paretovy diagramy jsou typem sloupcového grafu, který znázorňuje četnost nebo dopad problémů nebo příčin v procesu. Paretův princip 80/20 naznačuje, že 80 % všech problémů je způsobeno 20 % příčin.

Tabulka vám pomůže oddělit „několik zásadních“ příčin problému od „mnoha triviálních“ příčin. Díky tomu se můžete od začátku zabývat problémy s velkým dopadem.

První dva kroky zahrnují sběr dat a jejich kategorizaci. Jakmile jsou problémy kategorizovány, musíte spočítat četnost výskytu pro každou kategorii. Nyní seřadíte kategorie podle četnosti výskytu od nejvyšší po nejnižší. Dále vypočítáte kumulativní procento celkových vad nebo příčin, které připadají na každou kategorii.

Nakonec vyneste kategorie na vodorovnou osu grafu a četnost na svislou osu.

Paretův diagram pomáhá dosáhnout cílů v oblasti zlepšování podnikových procesů tím, že:

- Měření a porovnávání problémů

- Identifikace oblastí, na které se zaměřit

- Efektivní přidělování zdrojů

- Iterace pro zlepšení

Kdy tento nástroj použít: Pomáhá při vývoji softwaru tím, že určuje priority, které chyby nebo funkce je třeba řešit jako první, a to na základě jejich četnosti a dopadu na uživatele.

8. Takt time

Takt time je základní koncept, který synchronizuje výrobní tempo s poptávkou zákazníků a vytváří plynulý a nepřetržitý tok operací.

Takt time vám pomáhá nastavit tempo výroby tak, aby odpovídalo rychlosti, jakou jsou produkty potřebné. S Takt time můžete očekávat vysokou efektivitu výroby a nižší náklady na odpad a skladové zásoby.

Takt Time = Celkový dostupný výrobní čas / Poptávka zákazníků

Například pokud továrna pracuje 960 minut denně a poptávka zákazníků je 320 jednotek denně, taktový čas je:

Takt Time = 960 minut / 320 jednotek = 3 minuty / jednotka

Při zlepšování obchodních procesů je taktový čas vhodný pro úpravu rychlosti operací vyvážením pracovního zatížení nebo rekonfigurací výrobních linek. Můžete sledovat výrobní metriky a kontrolovat, zda některé kroky nesplňují taktový čas.

Kdy tento nástroj použít: Nejlépe funguje v odvětví výroby spotřební elektroniky. Pomáhá sladit rychlost výroby s poptávkou na trhu, aby se zabránilo nadprodukci a snížily se náklady na skladování.

9. Poka-Yoke

Japonský termín „Poka-Yoke“ znamená „ochrana proti chybám“ a označuje zabudování bezpečnostních prvků do procesů, aby se předešlo chybám a opravily se u zdroje, než se stanou vadami. Tento nástroj Six Sigma prakticky znemožňuje výskyt chyb.

Stejně jako u většiny technik Six Sigma začnete analýzou procesu a hledáním běžných chybových bodů. Ty mohou být způsobeny lidskými chybami, jako je zapomnětlivost nebo nesprávné předpoklady.

Dále analyzuje chyby způsobené návrhem procesu, rozhraním nebo interakcí mezi zaměstnancem a procesem.

Nejdůležitější je vyvinout řešení Poka-Yoke, které zabrání chybám nebo okamžitě upozorní na jejich výskyt. Zde jsou tři základní typy Poka-Yoke:

- Typ kontaktu: Identifikuje vady produktu testováním fyzických vlastností

- Typ s pevnou hodnotou: Zajišťuje provedení konkrétního počtu pohybů nebo akcí.

- Typ pohybového kroku (sekvence): Kontroluje správné sekvence akcí a ověřuje, zda jsou dokončeny ve správném pořadí a bez opomenutí.

Můžete vyzkoušet další šablony pro zlepšování procesů, abyste spojili dvě z výše uvedených technik a provedli A/B testování.

Kdy tento nástroj použít: Poka-Yoke, široce používaný v automobilovém průmyslu, zajišťuje správnou montáž dílů, předchází chybám při montáži a zlepšuje kvalitu výrobků.

10. SIPOC

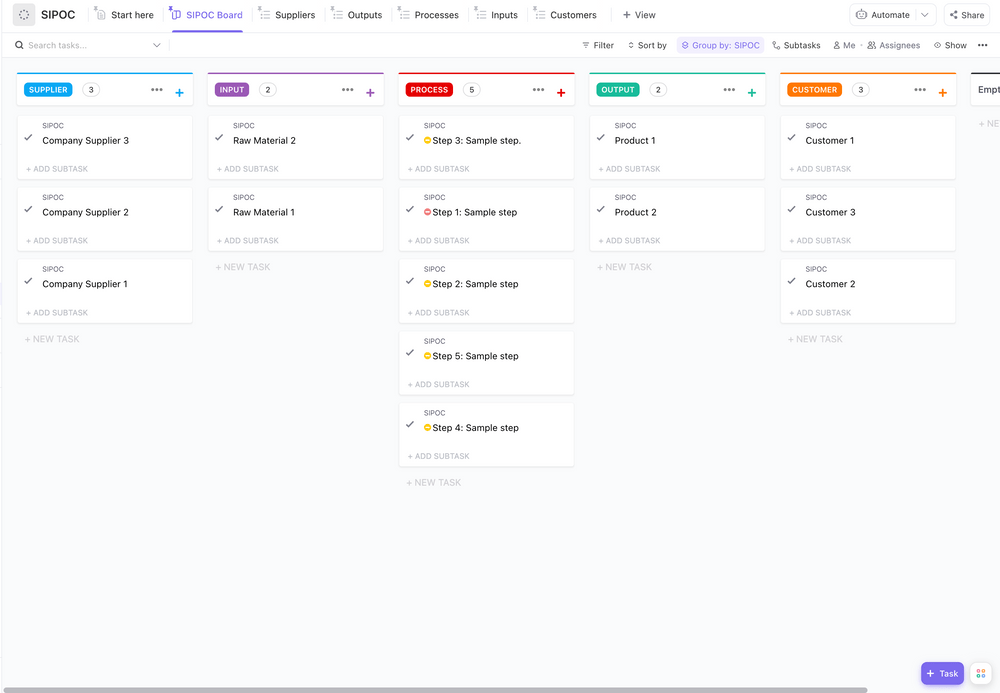

Jedná se o zkratku pro dodavatele, vstupy, procesy, výstupy a zákazníky. SIPOC pomáhá vašemu týmu vizualizovat kontext, rozsah a klíčové zúčastněné strany. Použijte tento typ Lean Six Sigma, abyste zajistili, že následné analýzy nebo změny budou dobře zacílené a relevantní.

Popište proces, který chcete zlepšit, v pěti až sedmi obecných krocích. Poté zmapujte pět složek SIPOC.

- Dodavatelé poskytují vstupy do procesu. Může se jednat o interní týmy, externí dodavatele nebo systémy.

- Vstupy uvádějí materiály, informace nebo jiné zdroje, které pomáhají provádět proces.

- Proces zahrnuje kritické kroky úkolu od začátku do konce. Nezapomeňte, že se jedná o obecný přehled, nikoli o podrobný popis procesu.

- Výstupy definují, co proces produkuje. Jedná se o výsledky nebo produkty, které vzešly z procesu.

- Zákazníci jsou ti, kteří přijímají vaše výstupy. Upozorňujeme, že zákazníci mohou být interní nebo externí.

Můžete vytvořit jednoduchou tabulku nebo diagram SIPOC, který popisuje tok od dodavatelů k zákazníkům v rámci celého procesu. Vyzkoušejte různé šablony diagramů SIPOC, abyste lépe porozuměli několika stylům použití.

Kdy tento nástroj použít: Tento nástroj je vhodný pro odvětví služeb, jako je pohostinství nebo bankovnictví, k mapování procesů zákaznických služeb. Pomáhá identifikovat prvky, které ovlivňují zákaznickou zkušenost.

Šablona SIPOC od ClickUp vám umožňuje nastavit systematické procesy pro váš dodavatelský řetězec, aniž byste ztráceli čas a zdroje na nadbytečné úkoly. Informuje váš tým o rozsahu procesu prostřednictvím samostatných zobrazení, jako jsou dodavatelé, procesy, vstupy a výstupy, aby pomohla rychleji najít neefektivnosti.

Vaše cesta k provozní dokonalosti

Tyto nástroje Six Sigma představují strategické vylepšení přístupu vašeho podniku nebo týmu ke zlepšování procesů. Kromě optimalizace jednotlivých procesů umožňují týmům přijmout kultuře neustálého zlepšování, která přináší ovoce.

Začlenění těchto nástrojů do každodenních operací připraví vaši organizaci na trvalé zvýšení produktivity a kvality. Pokud si nejste jisti, kde začít, zkuste integrovat šablony Six Sigma do ClickUp, aby vaše obchodní procesy byly spolehlivější a méně náchylné k chybám.

Zaregistrujte se ještě dnes do ClickUp a podporujte kulturu neustálého zlepšování.

Časté dotazy

1. Co jsou nástroje Six Sigma?

Nástroje Six Sigma zlepšují obchodní procesy minimalizací chyb. Mezi ně patří například diagram rybí kosti (k identifikaci základních příčin), Paretův diagram a FMEA (k zaměření se na kritické oblasti zlepšení), 5 proč (k proniknutí k jádru problému), kontrolní grafy (k monitorování variability) a PDCA (pro iterativní plánování).

2. Je Six Sigma nástrojem Lean?

Nástroje Six Sigma jsou často spojovány s metodou Lean, protože obě mají za cíl zlepšit efektivitu podnikání. Metoda Lean se zaměřuje na eliminaci plýtvání a zlepšení toku výrobních procesů za účelem zvýšení efektivity. Naopak metoda Six Sigma snižuje odchylky a vady za účelem zlepšení kvality.

3. Je Six Sigma nástrojem pro zajištění kvality?

Ano, Six Sigma je v zásadě nástroj pro zlepšování kvality, který je navržen tak, aby snížil variabilitu procesů a zlepšil kvalitu výstupů. Může využívat statistické nástroje k dosažení a udržení úrovně vadnosti procesů nejvýše 3,4 vady na milion příležitostí.