Ако имате склонност към подобряване на процесите, най-вероятно сте чували за инструментите Lean Six Sigma.

Методологията Lean Six Sigma може да бъде мощен фактор за подобряване на вашите бизнес процеси. Но има уловка. Ако сте нови в методологията, тя може да ви се стори доста объркваща. Детайлите могат да ви объркат или да се почувствате стресирани от данните, които трябва да анализирате.

Не се тревожете. В тази публикация ще разгледаме Lean Six Sigma и десет инструмента, както и бизнес процесите, за които са подходящи, за да увеличите ефективността на процесите. ⚒️

Когато се прилагат правилно, тези инструменти ефективно намаляват променливостта на процесите и създават култура на непрекъснато усъвършенстване.

Какво представляват инструментите Six Sigma?

Инструментите Six Sigma са аналитични методологии за подобряване на процесите, които намаляват променливостта на процесите и осигуряват по-високо ниво на качество на крайния продукт.

Разработен през 80-те години от инженера на Motorola Бил Смит, подходът Six Sigma първоначално се използваше за подобряване на производителността на производствените процеси. С течение на времето този подход беше възприет и в други сектори, като образованието, здравеопазването и услугите.

Основната цел на Six Sigma е да идентифицира дефектите и да открие основните причини за вариациите в процесите. Свързаните с нея инструменти реализират последователни подобрения в качеството, като установяват проблемите в процесите.

Използването на тези методи позволява на организациите да работят с прецизност, да подобрят надеждността и да съкратят времето на процесите.

10 инструмента и техники Six Sigma за подобряване на бизнес процесите

Ето 10 реномирани инструмента на Lean Six Sigma за подобряване на процесите за осигуряване на качеството и оперативната ефективност на вашата организация:

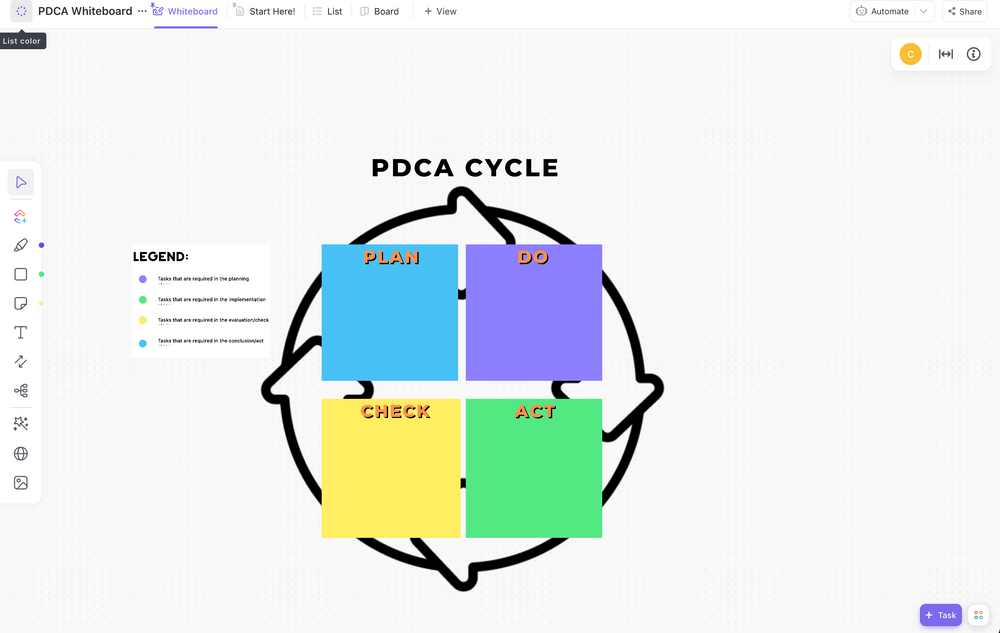

1. Планирай-Изпълни-Провери-Действай (PDCA)

Този повтарящ се четирифазен модел помага на организациите да насърчават постоянен контрол на качеството и непрекъснато учене. Цикълът PDCA вече е основен елемент от методологията Six Sigma, подобрявайки олекотеното производство и контрола на качеството в различни индустрии.

- Планиране: Фазата на планиране идентифицира проблем или възможност за подобрение в рамките на даден процес. На този етап се събират данни, за да се оцени настоящото представяне и да се определи обхватът на оптимизацията на процесите в проекта.

- Изпълнение: На този етап стратегиите се прилагат в малък мащаб и се оценяват резултатите от предишния етап спрямо очакваните резултати. Това е контролиран експеримент с прецизна документация.

- Проверка: На този етап вашият екип ще провери дали внедрените промени са довели до измеримо подобрение.

- Действие: Тази фаза изпълнява промените в по-голям мащаб и включва обратна връзка от предишните фази. Успешните пробни пускания стандартизират новия ви процес.

Кога да използвате този инструмент: PDCA може да се приложи към процесите на разработване на софтуер. Чрез ефективно реагиране на обратната връзка можете да гарантирате, че всяка итерация отговаря на или надхвърля очакванията на клиентите.

Функцията Whiteboard на ClickUp предлага напълно персонализирано платно за мозъчна атака, изработване на стратегии и картографиране на бизнес процесите. Можете да я използвате и за манипулиране на гъвкави работни потоци и категоризиране на подзадачи и основни причини за неефективността на процесите.

Шаблонът за PDCA Process Whiteboard на ClickUp ви позволява да обмислите възможни решения и да проследите итерациите и резултатите от плана. Този структуриран шаблон ви позволява да организирате процеса си в конкретни задачи и да използвате различни статуси, за да държите екипа си в течение с напредъка.

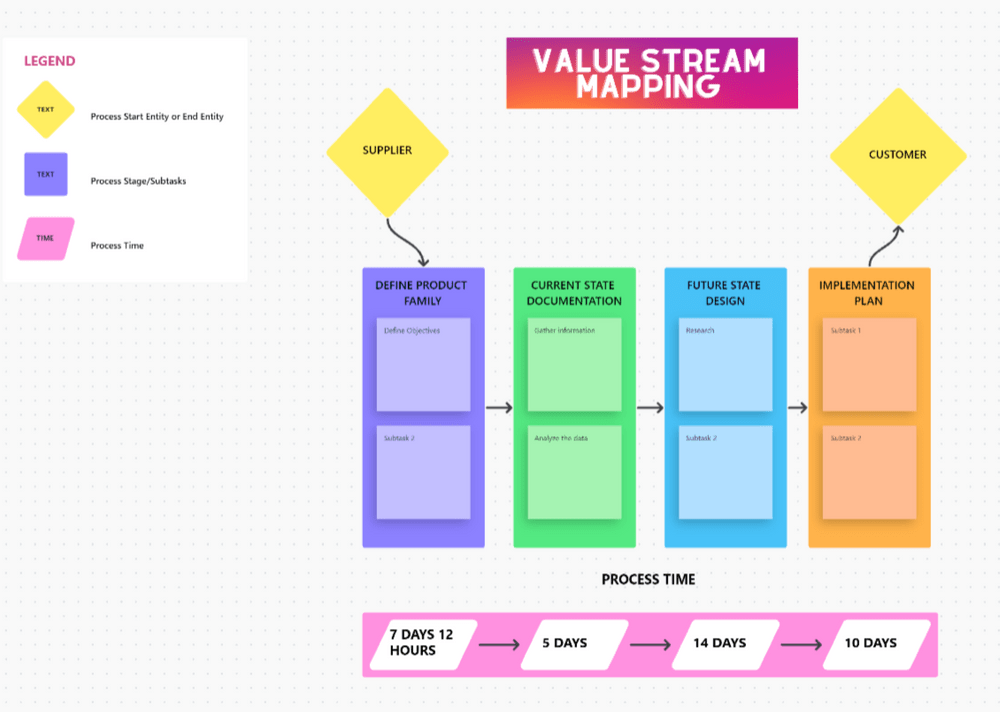

2. Картографиране на потока на стойността (VSM)

Структурата на стойността е редът на вътрешни и външни задачи, които обикновено се използват за доставка на продукти или услуги на клиенти. Процесът на картографиране на структурата на стойността (VSM) помага да се визуализира и анализира потока на материали и информация, докато продуктът се движи по веригата на стойността.

Основната й цел е да идентифицира загубите и неефективността чрез цялостна визуализация на процесите.

- Започнете с картографиране на настоящото състояние: Тази стъпка създава база за измерване на подобренията и предлага информация за работните потоци или пречките в съществуващите системи.

- Идентифицирайте потенциални проблеми: Това могат да бъдат загуба на ресурси като свръхпроизводство, време за изчакване, прекомерна обработка, дефекти и недостатъчно използвани таланти.

- Проектиране на бъдещ работен поток: Третата стъпка включва предвиждане на работен поток с минимални загуби. Тази стъпка включва всичко – от препроектиране на процесите до организация на работните клетки.

- Внедрете промените: На този етап можете да очаквате инвестиции в нови технологии или обучение на нов персонал във фазата на внедряване.

Кога да използвате този инструмент: VSM работи добре в производството и логистиката при картографиране на производствения процес. Можете да откриете забавяния и дейности без добавена стойност от суровините до доставката на клиента.

Шаблонът Value Steam Mapping на ClickUp позволява на вашия екип да наблюдава и усъвършенства процесите непрекъснато след актуализиране на текущите карти на състоянието. Този повтарящ се процес ви помага да обмислите начини за подобряване на съществуващите процеси, да поддържате подобренията си и да останете гъвкави при реагиране на динамичните пазарни условия.

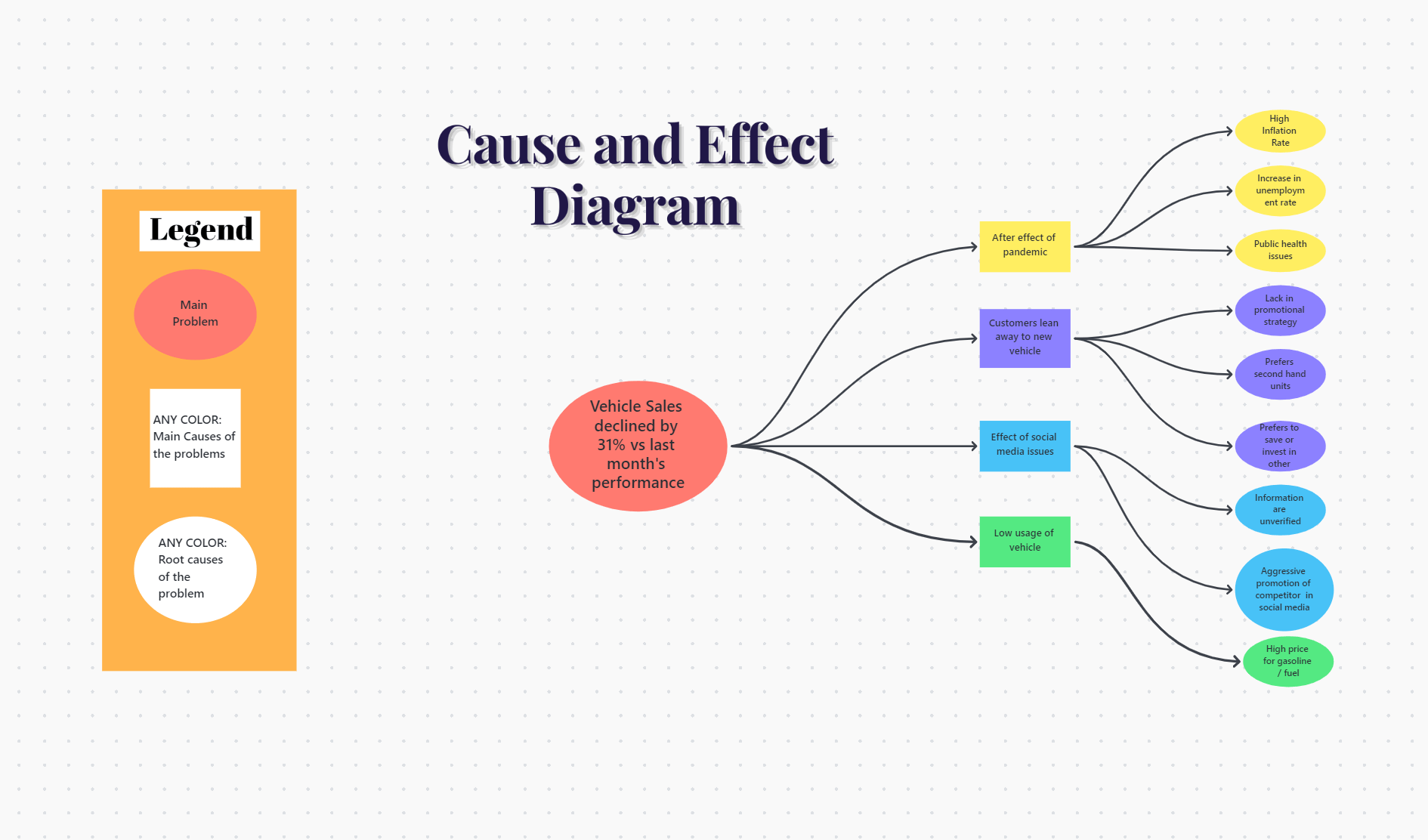

3. Диаграма на причините и следствията

Обикновено наричан диаграма на рибна кост или диаграма на Ишикава, този шаблон може да ви помогне да откриете основните причини за неефективността на процесите, като картографира взаимоотношенията между различните фактори.

Започнете с определяне на проблема в горната част на рибната кост и го обградете с кръг, за да се фокусирате върху него. След това начертайте права линия (гръбнак) от формулировката на проблема до лявата страна на бялата дъска. Тази линия представлява връзката между причините и следствията.

По-нататък можете да категоризирате причините за проблема. Тези ребра на рибната кост често включват проблеми, свързани с работната сила, материалите, методите, машините или измерванията.

Обмислете добавянето на конкретни раздели за всяка основна категория. Освен изброяването на конкретни причини, можете да насърчите колегите си да споделят идеи по тези раздели. Не се колебайте да добавите подраздели за изключително специфични причини. Използвайте безплатен софтуер за управление на проекти като ClickUp, за да създадете диаграми, които разбиват методите ви за подобряване на процесите.

Кога да използвате този инструмент: Този инструмент е ефективен в здравеопазването за анализ на нежелани събития или в обслужването на клиенти за разрешаване на повтарящи се проблеми, които влияят на удовлетвореността на клиентите.

Шаблонът за бяла дъска „Причина и следствие“ на ClickUp ви позволява да изброите и прегледате връзките между вашите проблеми и техните потенциални причини. Можете да използвате цифрови маркери, за да подчертаете ключовите проблеми и да се включите в дискусии, за да ги проучите по-подробно. След като диагностиката е завършена, можете да определите персонализирани стъпки за действие, за да се справите с всяка основна причина, като създадете работния процес на ClickUp по ваш избор.

4. Петте защо

Този инструмент на Six Sigma проучва основните причини за даден проблем в процеса, като задава въпроса „Защо?“ пет пъти или толкова пъти, колкото е необходимо.

Непрекъснатото задаване на въпроса „Защо“ към всеки последен отговор, свързан с диагностицирането на проблема, ви приближава до основната причина.

Вашата цел тук е да отстраните слоевете от симптомите и предположенията, за да разкриете основната причина за проблема. След като проблемът бъде идентифициран, е по-лесно да разработите подходящи контрамерки.

Например, да предположим, че имате проблем с задържането на служителите. Използвайте метода на петте „защо“, за да идентифицирате основната причина за проблема.

Проблем: Ниска степен на задържане на служителите.

- Защо: Работните графици не бяха гъвкави

- Защо: Обхватът на проектите не е ясен

- Защо: Описанията на продуктите не бяха споделени навреме

- Защо: Ниска производителност от страна на клиента

- Защо: Липса на ресурси за събиране и споделяне на пълна информация за продукта

От тези причини става ясно, че проблемите произтичат от неспособността на клиента да сподели навреме изчерпателни инструкции за продукта. Решаването на този проблем по-рано в работния процес може да помогне на вашите служители да работят според плана и да повиши удовлетворението им от работата.

Този инструмент Lean Six Sigma предлага простота, ефективност и ефикасност при отделянето на симптомите от основната причина за проблема.

Кога да използвате този инструмент: Петте „защо“ се използват най-добре в ситуации, които изискват анализ на основните причини, особено когато проблемите са сложни и многопластови. Помислете да използвате този инструмент Six Sigma в оперативни среди, за да разберете причините за повреди на машини или прекъсвания на процеси.

Шаблонът „5 защо“ на ClickUp позволява по-бързо сътрудничество в екипа и повтаряема методология за разрешаване на неефективности. След като идентифицирате основните причини за промените в процесите, преминавайте директно към решаване на проблемите, като създавате и възлагате конкретни задачи на членовете на екипа си.

5. FMEA

Анализът на видовете откази и техните последствия (FMEA) е най-подходящ за изброяване на всички възможни откази в проектирането, производствения или сглобяващия процес, продукта или услугата.

Тя е предназначена да открива потенциални точки на отказ и да дава възможност на компаниите да предприемат коригиращи действия чрез ранна диагностика. Можете да използвате FMEA, за да приоритизирате проблемите въз основа на тяхното въздействие и вероятността да възникнат.

Започнете сформирането на мултифункционален екип с познания за анализирания процес. Това ще ви даде няколко гледни точки за потенциални неуспехи.

След като определите продукта, процеса, дизайна или услугата, които се анализират, избройте всяка стъпка или компонент и начертайте начини, по които може да възникне неуспех. Това са вашите режими на неуспех.

Всеки режим на отказ се оценява, за да отрази неговата тежест (S), честота (O) и откриваемост (D). Рисковият приоритетен номер (RPN) се изчислява по следния начин:

RPN = S x O x D

Използвайте този RPN, за да приоритизирате режимите на отказ въз основа на това, което оказва най-голямо влияние върху функционалността на продукта.

Кога да използвате този инструмент: Подходящ е за оценка на риска при нови или съществуващи процеси, особено преди пускането на продукт или процес. Използва се широко по време на проектирането и разработването в автомобилната и аерокосмическата промишленост, за да се предотвратят бъдещи неуспехи и да се повиши надеждността.

Шаблонът FMEA Lean Six Sigma на ClickUp изяснява кои подпроцеси или компоненти се нуждаят от подобрения, за да се избегнат неочаквани неефективности. Различните му изгледи ви помагат да организирате рисковете според тежестта и честотата им.

6. Kanban

Kanban таблата са мощни визуални инструменти в lean мениджмънта за оптимизиране на бизнес процесите. Те позволяват на потребителите да визуализират задачите, да ограничат текущата работа и да максимизират потока, за да поправят неефективността на процесите и оперативната ефективност.

Първо, начертайте ключовите бизнес процеси и класифицирайте всеки процес в отделни етапи. Първите включват фактори като доставка на продукти или привличане на клиенти, а вторите могат да включват „Получена заявка“, „Проверка на качеството“ или „Обработка“ и т.н.

Настройте вашата Kanban табло с колони за всеки етап. Това визуално оформление ще ви покаже как напредват вашите задачи, което ще ви позволи да откривате ефективно пречките.

Не забравяйте да споменете максималния брой задачи (ограничения за WIP), които могат да се обработват едновременно. Това е от решаващо значение за идентифицирането на пречките и проактивното им преодоляване.

Като цяло, динамичното управление на задачите разкрива обратна връзка в реално време за протичането на процеса и подчертава всички забавяния. Архитектурата на този инструмент Six Sigma помага за коригиране на процесите чрез преразпределяне на ресурсите. Можете също да опитате да предефинирате стъпките на процеса, за да намалите неефективността.

Кога да използвате този инструмент: Kanban е подходящ за екипи за разработка на софтуер и редактиране на съдържание, за да управляват проекти, регулират работния процес и ограничават визуално текущата работа.

Например, функцията Kanban Board на ClickUp ви позволява да визуализирате ясно етапите на работния процес и да проследявате напредъка в реално време. Съчетаването на тези възможности с подхода на Six Sigma, основан на данни, е идеално за проверка на грешки в малки и големи процеси.

Шаблонът за Kanban табло на ClickUp разделя по-големите задачи на по-лесно постижими подзадачи и предлага информация за капацитета на вашия екип. Той може значително да намали продължителността на цикъла на задачите и да максимизира възвръщаемостта на инвестициите във вашите ресурси.

7. Диаграма на Парето

Парето диаграмите са вид стълбови диаграми, които представят честотата или въздействието на проблемите или причините в даден процес. Принципът на Парето 80/20 предполага, че 80% от всички проблеми се дължат на 20% от причините.

Диаграмата ви помага да разделите „малкото важни“ от „многото тривиални“ причини за даден проблем. Това ви позволява да се заемете с проблемите с голямо въздействие от самото начало.

Първите две стъпки включват събиране и категоризиране на данни. След като проблемите са категоризирани, трябва да преброите честотата на появяване за всяка категория. Сега подредете категориите въз основа на честотата на появяване от висока към ниска. След това изчислете кумулативния процент от общия брой дефекти или причини, отчитани за всяка категория.

Накрая нанесете категориите на хоризонталната ос на диаграмата, а честотата – на вертикалната ос.

Диаграмата на Парето помага за постигането на целите ви за подобряване на бизнес процесите, като:

- Измерване и сравняване на проблеми

- Идентифициране на областите, на които да се фокусирате

- Ефективно разпределяне на ресурсите

- Итерации за подобрения

Кога да използвате този инструмент: Той помага в разработването на софтуер, като определя кои бъгове или функции да се разгледат първо въз основа на тяхната честота и въздействие върху потребителите.

8. Време за такт

Takt time е фундаментална концепция, която синхронизира производствените темпове с търсенето на клиентите, създавайки плавен и непрекъснат поток от операции.

Takt time ви помага да настроите темпото на производство, така че да съответства на скоростта, с която се нуждаете от продуктите. С Takt time можете да очаквате висока ефективност на производството и по-ниски разходи за отпадъци и запаси.

Takt Time = Общо налично производствено време / Търсене от страна на клиентите

Например, ако една фабрика работи 960 минути на ден, а търсенето от страна на клиентите е 320 единици на ден, такт времето е:

Такт време = 960 минути / 320 единици = 3 минути / единица

При подобряването на бизнес процесите, такт времето е подходящо за регулиране на скоростта на операциите чрез балансиране на натоварването или преконфигуриране на производствените линии. Можете да следите производствените показатели, за да проверите дали някой от етапите не отговаря на такт времето.

Кога да използвате този инструмент: Той работи най-добре в сектора на производството на потребителска електроника. Помага за съгласуване на скоростта на производство с пазарното търсене, за да се избегне свръхпроизводството и да се намалят разходите за запаси.

9. Poka-Yoke

Японският термин за „защита от грешки“ Poka-Yoke вгражда предпазни механизми в процесите, за да се избегнат и коригират грешките в източника, преди да се превърнат в дефекти. Този инструмент Six Sigma прави възникването на грешки практически невъзможно.

Както при повечето техники Six Sigma, започвате с анализ на процеса и откриване на често срещани точки на грешки. Те могат да се дължат на човешки грешки като забравяне или неправилни предположения.

Освен това, тя анализира грешките, причинени от дизайна на процеса, интерфейса или взаимодействието между служителя и процеса.

Най-важната част е разработването на решение Poka-Yoke, което предотвратява грешките или ги прави веднага видими, ако възникнат. Ето три основни типа Poka-Yoke:

- Тип контакт: Идентифицира дефекти в продукта чрез тестване на физическите характеристики

- Тип с фиксирана стойност: Гарантира, че ще бъдат извършени определен брой движения или действия.

- Тип „Motion-step“ (последователност): Проверява правилността на последователността на действията и дали те са изпълнени в правилен ред и без пропуски.

Можете да тествате допълнителни шаблони за подобряване на процесите, за да обедините две от горните техники и да извършите A/B тестване.

Кога да използвате този инструмент: Широко използван в автомобилната промишленост, Poka-Yoke гарантира, че частите са монтирани правилно, като предотвратява грешки при сглобяването и подобрява качеството на продукта.

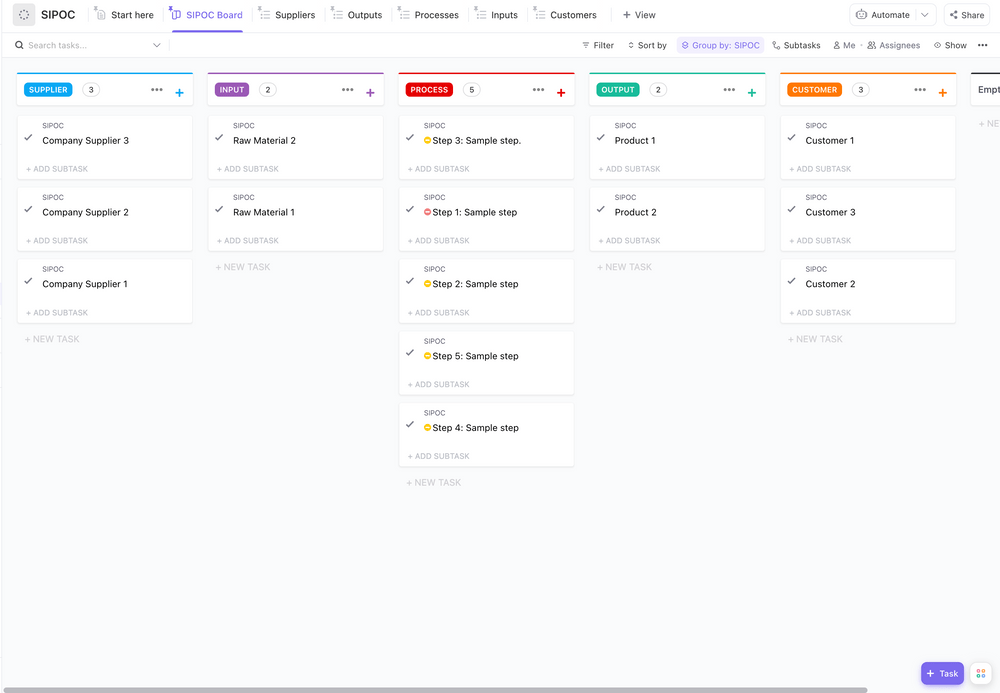

10. SIPOC

Това е акроним за доставчици, входящи данни, процеси, изходящи данни и клиенти. SIPOC помага на вашия екип да визуализира контекста, обхвата и ключовите заинтересовани страни. Използвайте този тип Lean Six Sigma, за да се уверите, че последващите анализи или промени са добре насочени и уместни.

Опишете процеса, който искате да подобрите, в пет до седем стъпки на високо ниво. След това начертайте петте компонента на SIPOC.

- Доставчиците предоставят информация за процеса. Това могат да бъдат вътрешни екипи, външни доставчици или системи.

- Входните данни изброяват материалите, информацията или другите ресурси, които помагат за изпълнението на процеса.

- Процесът включва критичните стъпки на задачата от началото до края. Не забравяйте да направите това като общо представяне, а не като подробна карта на процеса.

- Резултатите определят какво произвежда процесът. Това са резултатите или продукцията, получени в резултат на процеса.

- Клиентите са тези, които получават вашите продукти. Имайте предвид, че клиентите могат да бъдат вътрешни или външни за организацията.

Можете да създадете проста таблица или диаграма SIPOC, която описва потока от доставчиците до клиентите през целия процес. Опитайте да работите с различни шаблони на диаграми SIPOC, за да разберете по-добре няколко стила на приложение.

Кога да използвате този инструмент: Този инструмент е подходящ за сектора на услугите, като хотелиерството или банковото дело, за да се начертаят процесите на обслужване на клиентите. Той помага да се идентифицират елементите, които влияят на преживяванията на клиентите.

Шаблонът SIPOC на ClickUp ви позволява да зададете систематични процеси за вашата верига на доставки, без да губите време и ресурси за излишни задачи. Той информира вашия екип за обхвата на процеса чрез отделни изгледи като доставчик, процес, входни данни и изходни данни, за да ви помогне да откриете неефективностите по-бързо.

Вашият път към оперативна отличност

Тези инструменти Six Sigma бележат стратегическо подобрение в подхода на вашия бизнес или екип към подобряването на процесите. В допълнение към оптимизирането на индивидуалните процеси, те дават възможност на екипите да възприемат една ползотворна култура на непрекъснато усъвършенстване.

Вграждането на тези инструменти в ежедневните операции подготвя вашата организация за устойчиво повишаване на производителността и качеството. Ако се чудите откъде да започнете, опитайте да интегрирате шаблони Six Sigma в ClickUp, за да направите вашите бизнес процеси по-надеждни и по-малко податливи на грешки.

Регистрирайте се в ClickUp още днес и насърчавайте култура на непрекъснато усъвършенстване.

Често задавани въпроси

1. Какви са инструментите Six Sigma?

Инструментите Six Sigma подобряват бизнес процесите, като минимизират грешките. Някои от тях включват диаграмата Fishbone (за идентифициране на основните причини), диаграмата Pareto и FMEA (за насочване към критични области за подобрение), 5 Whys (за проникване в дълбочина до източника на проблема), контролни диаграми (за наблюдение на променливостта) и PDCA (за итеративно планиране).

2. Six Sigma инструмент на Lean ли е?

Инструментите Six Sigma често се свързват с Lean, тъй като и двете имат за цел да подобрят ефективността на бизнеса. Lean се фокусира върху елиминирането на загубите и подобряването на потока на производствените процеси, за да се повиши ефективността. От друга страна, Six Sigma намалява вариациите и дефектите, за да подобри качеството.

3. Six Sigma е инструмент за качество?

Да, Six Sigma е основно инструмент за подобряване на качеството, предназначен да намали вариациите в процесите и да подобри качеството на продукцията. Той може да използва статистически инструменти, за да постигне и поддържа ниво на дефекти в процеса не повече от 3,4 дефекта на един милион възможности.